通过表面改性使废弃的有机锌催化剂再生的方法与流程

1.相关申请的交叉引用

2.本申请要求于2018年12月21日在韩国知识产权局提交的韩国专利申请第2018

‑

0167325号的权益,其全部内容通过引用合并于此。技术领域

[0003][0004]

本发明涉及通过使用二羧酸和锌化合物进行表面改性来使废弃的有机锌催化剂再生的方法。

背景技术:

[0005]

塑料由于其易于制造和使用方便而被用作各种物品的原料,并且不仅用于诸如包装膜、一次性杯子和一次性餐具之类的一次性物品,而且还用于建筑材料和汽车内饰材料的各种领域。随着使用的塑料量的增加,塑料废料的量也增加,并且由于大多数塑料在自然环境中不会分解,因此塑料废料主要通过焚化处理。然而,焚化会引起诸如有毒气体的环境污染问题。因此,近来开发了在自然环境中自然分解的可生物降解的塑料。

[0006]

可生物降解的塑料是由于其化学结构而在水中缓慢分解的塑料,并且在诸如土壤或海水的潮湿环境中,可生物降解的塑料在几周内开始分解,并在一到几年内消失。此外,可生物降解的塑料的降解产物对环境的危害较小,因为它们被分解成无害的成分,例如水或二氧化碳。

[0007]

特别地,最近,通过环氧化物与二氧化碳的聚合获得的聚碳酸亚烷基酯树脂作为一种可生物降解的树脂引起了广泛的关注。聚碳酸亚烷基酯是无定形的透明树脂,与类似系列的工程塑料的芳族聚碳酸酯不同,它仅具有脂族结构,并且是在催化剂的存在下通过二氧化碳和环氧化物作为直接单体(主要原料)的共聚反应而合成的。聚碳酸亚烷基酯具有优异的透明性、伸长率和氧阻断性能,表现出可生物降解的性质,并且具有在燃烧过程中完全分解成二氧化碳和水且不留下碳残留物的优点。

[0008]

已经研究了制备聚碳酸亚烷基酯树脂的各种方法,特别是有机锌催化剂(例如戊二酸锌催化剂,其是配位聚合物系列中用于二氧化碳塑料聚合的催化剂,其中锌和与二羧酸键合)众所周知是用于环氧化物与二氧化碳的共聚反应的代表性催化剂。

[0009]

有机锌催化剂在共聚反应中起重要作用,这是因为在聚碳酸亚烷基酯树脂的制备中制备率由有机锌催化剂的活性决定。然而,由于曾经在二氧化碳和环氧化物的共聚反应用过的废弃的有机锌催化剂失去了催化活性并且不能重复使用,因此在聚合反应完成之后通过回收和再生催化剂以及之后将再生的催化剂加入到共聚反应中以重复使用而进行了各种经济可行的尝试。

[0010]

例如,已经公开了一种方法,其中通过使用过滤器或离心将有机锌催化剂从聚碳酸酯树脂溶液中分离出来,然后用包含过量二羧酸的溶液对催化剂进行再处理来使催化剂再生。但是,该方法的局限性在于,由于催化剂基本上在溶液或淤浆中再生,因此另外需要

单独的洗涤过程,成本也增加,因此通过所述催化剂的再生实际上不能实现经济可行性。

[0011]

[现有技术文件]

[0012]

[专利文件]

[0013]

(专利文献1)kr 2009

‑

0025219 a

技术实现要素:

[0014]

技术问题

[0015]

本发明的一个方面提供了一种方法,该方法通过交替地将二羧酸和锌化合物与废弃的有机锌催化剂干混并进行表面改性来简单且经济地使废弃的有机锌催化剂再生。

[0016]

技术方案

[0017]

根据本发明的一个方面,提供了一种使废弃的有机锌催化剂再生的方法,该方法包括:(a)将废弃的有机锌催化剂与二羧酸混合并搅拌以产生混合物;和(b)将所述混合物与锌化合物混合并搅拌,其中,所述二羧酸和所述锌化合物各自为固相,以及交替重复步骤(a)和步骤(b)的每一个至少两次。

[0018]

有益效果

[0019]

当使用根据本发明的再生方法时,可以通过交替地且反复地将二羧酸和锌化合物与废弃的有机锌催化剂干混来恢复催化剂的活性,因此可以通过简单有效的方法使废弃的有机锌催化剂再生。

[0020]

另外,根据本发明的再生方法的优点在于,由于在利用干混的催化剂再生过程中不使用单独的溶剂,因此可以通过降低再生过程的成本来提高经济可行性并且不需要额外的溶剂处理过程。

[0021]

另外,在根据本发明的再生方法中,废弃的有机锌催化剂的活性被恢复到高水平,使得废弃的有机锌催化剂可以容易地被再利用。

具体实施方式

[0022]

在下文中,将更详细地描述本发明以帮助理解本发明。

[0023]

将理解的是,说明书和权利要求书中使用的词或术语不应解释为常用词典中定义的含义。将进一步理解的是,基于发明人可以适当地定义词语或术语的含义以最好地解释本发明的原则,这些词语或术语应当被解释为具有与其在相关领域的语境中含义和本发明的技术思想一致的含义。

[0024]

本发明提供了一种使废弃的有机锌催化剂再生的方法,该方法包括:(a)将废弃的有机锌催化剂与二羧酸混合并搅拌以产生混合物;和(b)将所述混合物与锌化合物混合并搅拌,其中,所述二羧酸和所述锌化合物各自为固相,以及交替重复步骤(a)和步骤(b)的每一个至少两次。

[0025]

本发明的再生方法包括:(a)将废弃的有机锌催化剂与二羧酸混合并搅拌以产生混合物;和(b)将所述混合物与锌化合物混合。

[0026]

根据戊二酸锌的x射线单晶结构,中心的每个锌离子与源自互不相同的四个羧酸基团的每个氧原子配位键合,并且锌离子之间的距离为(moonhor ree等,chem.mater.2004,16,2981)。根据所报道的晶体结构,当考虑到组成原子的范德华半径时,

晶体内部几乎不存在空余空间,因此,在使用有机锌催化剂的聚合过程中,仅在催化剂表面上发生反应,并且存在于催化剂表面上的锌充当催化剂的活性位点,并在环氧化物和二氧化碳的聚合反应中充当催化剂。因此,有机锌催化剂的活性极大地取决于催化剂的表面积。

[0027]

也就是说,就实现经济可行性和降低成本的催化剂再生而言,有效的是允许以回收的废弃有机锌催化剂的表面积为中心进行再生反应,从而以最低成本最大程度地实现催化剂再生。

[0028]

根据本发明的一个实施方式,将在使用后回收了的废弃有机锌催化剂首先与二羧酸混合,以在存在于催化剂表面的锌离子与羧酸基团之间形成配位键,然后在交替混合锌化合物和二羧酸的同时,在表面上连续形成配位键。因此,可以以最低成本获得高效的再生效果。

[0029]

废弃的有机锌催化剂是指这样的催化剂:该催化剂因为已至少一次或两次或更多次用作聚合包括环氧化物的单体和二氧化碳的催化剂,并且因为在没有任何变化的情况下不能表现出足够的催化活性,所以难以获得聚碳酸亚烷基酯。

[0030]

二羧酸和锌化合物是固相,并且包括所有已知的固相形式,例如粉末、晶体等。即,有机锌催化剂、二羧酸和锌化合物的混合以干混的方式进行。

[0031]

当有机锌催化剂在液相或淤浆相中反应时,不仅有机锌催化剂的特性可能由于溶剂而变化,而且附加的水处理过程等也是必不可少的。因此,这种方法导致二羧酸和锌化合物再次在溶液中反应。因此,上述方法不能用作催化剂的再生,而可以用作新催化剂的制备,并且不能实现简单且经济地再生有机锌催化剂的目的。

[0032]

另外,在液相或淤浆相的反应中,通过利用机械能对有机锌催化剂进行粉碎、冲击、研磨等,因此不仅在催化剂的表面上引起了改变,而且在催化剂的内部也引起了改变,这种现象被称为机械化学。在这种情况下,存在由于再生过程中的物理冲击而破坏废弃的有机锌催化剂的表面特性的担忧。

[0033]

根据本发明的一个实施方式,将废弃的有机锌催化剂、二羧酸和锌化合物以干燥方式混合以涂布有机锌催化剂的表面,因此,可以通过使催化剂制备过程消耗的成本和时间最小化并且使再生效率最大化来稳定地恢复催化活性。

[0034]

对于干混,可以自由地使用能够均匀混合上述材料的已知混合方法和设备,并且具体地,可以使用搅拌混合器、v型混合器、w型混合器、螺带混合器、鼓式混合机、球磨机等,但不限于此。

[0035]

在本发明的再生方法中,上述步骤(a)和步骤(b)的每一个可以交替地重复至少两次,有利地至少三次,并且更有利地三到五次。

[0036]

在如上所述交替且重复进行步骤(a)和步骤(b)的情况下,将二羧酸和锌化合物交替地与有机锌催化剂混合并搅拌。如上所述,将二羧酸和有机锌催化剂混合并搅拌,使得存在于有机锌催化剂的表面上的锌离子与源自二羧酸的羧酸基团的氧原子形成配位键,随后,可以通过交替混合和搅拌锌化合物和二羧酸而在有机锌催化剂的表面上连续形成配位键。因此,有机锌催化剂恢复了催化活性。

[0037]

此处,在步骤(a)中,废弃的有机锌催化剂上的锌离子与源自在步骤(a)中混合的二羧酸的氧原子形成配位键,而在步骤(b)中,源自在步骤(a)中混合的二羧酸的氧原子与在步骤(b)中混合的锌化合物的锌离子形成配位键,因此配位键可以在废弃的有机锌催化

剂的表面上连续形成。因此,在本发明中,废弃的有机锌催化剂被再生并恢复其催化活性。

[0038]

另外,就催化剂再生的效率和经济可行性而言,搅拌时间被配置为能够搅拌3至20分钟。在步骤(a)中,为了在有机锌催化剂的表面上形成配位键,应在适当的时间期间混合和搅拌有机锌催化剂和二羧酸。此时,当在步骤(a)或步骤(b)中不进行搅拌或搅拌时间太短时,可能会出现以下问题:在有机锌催化剂和二羧酸之间没有形成足够的配位键,而当搅拌时间太长时,可能出现经济可行性降低的问题。

[0039]

此外,当在上述步骤(a)和步骤(b)中重复混合和搅拌的同时没有依次混合二羧酸和锌化合物,而是一次与废弃的有机锌催化剂混合时,通过二羧酸和锌化合物的反应而只生成了新的有机锌催化剂,并且显著降低了在有机锌催化剂表面上反应的发生程度,因此,可能会出现不能适当实现包覆废弃的有机锌催化剂的表面以使废弃的有机锌催化剂再生并恢复催化活性的本发明目的的问题。

[0040]

二羧酸可包括c3

‑

c20脂族二羧酸、c8

‑

c40芳族二羧酸等。

[0041]

具体地,c3

‑

c20脂族二羧酸可以是,但不限于,例如,丙二酸、琥珀酸、戊二酸、己二酸、庚二酸或其混合物,以及c8

‑

c40芳族二羧酸可以是,但不限于,对苯二甲酸、间苯二甲酸、高邻苯二甲酸、苯基戊二酸或其混合物。

[0042]

具体地,就有机锌催化剂的活性而言,戊二酸可以有利地用作二羧酸,并且在这种情况下,有机锌催化剂是基于戊二酸锌的催化剂。

[0043]

锌化合物可以不受其类型限制地自由使用,只要该锌化合物是能够通过与二羧酸反应而产生有机锌催化剂的锌前体之一即可。具体地,锌化合物是锌前体,并且其类型可以是选自氧化锌(zno)、硝酸锌(zn(no3)2)、乙酸锌(zn(ch3co2)2)、氢氧化锌(zn(oh)2)、硫酸锌(znso4)和氯酸锌(zn(clo3)2)中的一种或多种。

[0044]

相对于100重量份的废弃的有机锌催化剂,步骤(a)中二羧酸的含量可以为0.5至20重量份,有利地为2至20重量份,并且更有利地为2到8重量份。另外,相对于100重量份的废弃的有机锌催化剂,步骤(b)中锌化合物的含量可以为0.5至20重量份,有利地为1至10重量份,并且更有利地为1至5重量份。

[0045]

当二羧酸或锌化合物的含量超过上述范围时,与废弃的有机锌催化剂的表面相比,二羧酸或锌化合物的量过量,使得未能结合到催化剂表面的二羧酸和锌化合物保留在催化剂周围。在这种情况下,废弃的有机锌催化剂上的配位键被干扰,并且在催化剂外部形成自键(self bond),从而可以干扰废弃的催化剂的表面改性和催化活性恢复的效果。另外,当二羧酸或锌化合物的含量小于上述范围时,不能充分显示废弃的有机锌催化剂的表面改性效果,因此可能无法顺利进行有机锌催化剂的再生过程。

[0046]

另外,二羧酸与锌化合物的摩尔比可以为1:0.5至1:1.5,具体为1:0.7至1:1.5或1:0.9至1:1.1,更有利地为1:1。当摩尔比超过上述范围时,有机锌催化剂的表面改性的效果和由于表面改性引起的再生效果可能降低,因此,应以合适的相对比例使用二羧酸和锌化合物,从而在有机锌催化剂的表面上表现出最大的配位键。

[0047]

通过上述方法再生的催化剂的催化活性可以为再生前催化剂即废弃的有机锌催化剂的催化活性的50%以上,优选为80%以上,更优选为90%以上。

[0048]

根据本发明的一个实施方式,当使用上述再生方法使废弃的有机锌催化剂再生时,催化活性被恢复至高达在再生之前的催化活性的90%以上,可以显著地恢复废弃的有

机锌催化剂的催化活性,并且可以容易地重复使用废弃的有机锌催化剂。

[0049]

另外,本发明提供一种制备聚碳酸亚烷基酯树脂的方法,该方法包括在通过上述方法再生的有机锌催化剂的存在下使包括环氧化物的单体和二氧化碳聚合。

[0050]

在包括环氧化物的单体和二氧化碳的聚合中,可以以非均相催化剂的形式使用再生的有机锌催化剂。如上所述,有机锌催化剂的活性为再生前的催化活性的50%以上,因此可以有用地用作用于二氧化碳和包括环氧化物的单体的共聚反应的催化剂。

[0051]

聚合可以在溶剂中以液相聚合进行。作为液相聚合中使用的溶剂,可以使用二氯甲烷、二氯乙烷、三氯乙烷、四氯乙烷、氯仿、乙腈、丙腈、二甲基甲酰胺、n

‑

甲基

‑2‑

吡咯烷酮、二甲基亚砜、硝基甲烷、1,4

‑

二噁英、己烷、甲苯、四氢呋喃、甲乙酮、甲胺酮、甲基异丁酮、丙酮、环己酮、三氯乙烯、乙酸甲酯、乙酸乙烯酯、乙酸乙酯、乙酸丙酯、丁内酯、己内酯、硝基丙烷、苯、苯乙烯、二甲苯、丙二醇单甲醚,或其两种或更多种的混合物,并且有利地使用二氯甲烷或二氯乙烷作为溶剂,从而可以更有效地进行聚合,但是本发明不限于这些实施方式。

[0052]

环氧化合物可以是,但不限于,选自被卤素或c1

‑

c5烷基取代或未被取代的c2

‑

c20环氧烷烃,被卤素或c1

‑

c5烷基取代或未被取代的c4

‑

c20环氧环烷烃(cycloalkylene oxide),以及被卤素或c1

‑

c5烷基取代或未被取代的c8

‑

c20苯乙烯氧化物。

[0053]

被卤素或c1

‑

c5烷基取代或未被取代的c2

‑

c20环氧烷烃的具体实例包括,但不限于,环氧乙烷、环氧丙烷、环氧丁烷、环氧戊烷、环氧己烷、环氧辛烷、环氧癸烷、环氧十二碳烷、环氧十四碳烷、环氧十六碳烷、环氧十八碳烷、一氧化丁二烯、1,2

‑

环氧

‑7‑

辛烷、环氧氟丙烷、环氧氯丙烷、环氧溴丙烷、异丙基缩水甘油醚、丁基缩水甘油醚、叔丁基缩水甘油醚、2

‑

乙基己基缩水甘油醚、烯丙基缩水甘油醚等。

[0054]

被卤素或c1

‑

c5烷基取代或未被取代的c4

‑

c20环氧环烷烃的具体实例包括,但不限于,环氧环戊烷、环氧环己烷、环氧环辛烷、环氧环十二碳烷、α

‑

蒎烯氧化物、2,3

‑

环氧降冰片烯、氧化柠檬烯、狄氏剂等。

[0055]

被卤素或c1

‑

c5烷基取代或未被取代的c8

‑

c20苯乙烯氧化物的具体实例包括,但不限于,2,3

‑

环氧丙基苯、氧化苯乙烯、苯基环氧丙烷、氧化二苯乙烯、氯二苯乙烯氧化物、二氯二苯乙烯氧化物、1,2

‑

环氧

‑3‑

苯氧基丙烷、苄氧基甲基环氧乙烷、缩水甘油基甲基苯基醚、氯苯基

‑

2,3

‑

环氧丙基醚、环氧丙基甲氧基苯基醚、联苯基缩水甘油基醚、缩水甘油基萘基醚等。

[0056]

此外,用于聚合二氧化碳和包括环氧化物的单体的方法和工艺条件可以使用但不限于用于制备聚碳酸亚烷基酯树脂的一般聚合条件。

[0057]

实施例

[0058]

在下文中,将使用实施例更详细地描述本发明。然而,以下实施例仅用于说明本发明,本发明的范围不限于这些实施例。

[0059]

有机锌催化剂的使用和回收

[0060]

1)有机锌催化剂的制备

[0061]

在500ml的圆底烧瓶中,将13.2g(0.1mol)的戊二酸、8.2g(0.1mol)的氧化锌(zno)和0.2ml的乙酸添加至300ml的甲苯中,并在回流下分散。随后,将溶液混合物在55℃加热3小时,在110℃加热4小时。生成白色固体并将其过滤,用丙酮/乙醇洗涤,然后在真空烘箱中

于130℃干燥过夜。

[0062]

2)聚碳酸亚烷基酯树脂的制备

[0063]

在手套箱中,将16g催化剂和340.8g二氯甲烷(methylene chloride)放入高压反应器中,然后添加356g环氧乙烷。随后,使用二氧化碳将反应器内部加压至30巴。在70℃下进行聚合反应三小时。反应完成后,一起除去未反应的二氧化碳、环氧乙烷和作为溶剂的二氯甲烷。将剩余的固体完全干燥,然后定量,并测量最终获得的聚碳酸亚乙酯的量。

[0064]

3)废弃的有机锌催化剂的分离

[0065]

为了回收废弃的有机锌催化剂,将干燥的聚碳酸亚乙酯在二氯甲烷溶剂中重熔。使用离心机从聚碳酸亚乙酯溶液中回收废弃的有机锌催化剂颗粒,然后使用二氯甲烷溶剂洗涤催化剂并干燥。

[0066]

废弃的有机锌催化剂的再生

[0067]

实施例1

[0068]

(步骤i)

[0069]

将磁棒和10g回收的有机锌催化剂放入250ml圆底烧瓶中。随后,在室温下以600rpm搅拌所得混合物的同时,添加0.5g(3.8mmol)的戊二酸,然后搅拌10分钟。接下来,添加0.3g(3.8mmol)的氧化锌,然后搅拌10分钟。通过进一步分别进行两次添加和搅拌过程,分别添加和搅拌戊二酸和氧化锌三次。将通过上述方法进行了表面处理的催化剂在真空烘箱中于70℃干燥过夜。

[0070]

(步骤ii)

[0071]

将0.4g经表面处理过的有机锌催化剂和8.52g二氯甲烷放入手套箱中,并添加8.9g环氧乙烷。随后,使用二氧化碳将反应器内部加压至30巴。在70℃下进行聚合反应三小时。反应完成后,一起除去未反应的二氧化碳、环氧乙烷和作为溶剂的二氯甲烷。将剩余的固体完全干燥,然后定量,并测量最终获得的聚碳酸亚乙酯的量。

[0072]

实施例2

[0073]

除了将戊二酸的量改变为0.1g(0.8mmol)并且将氧化锌的量改变为0.07g(0.8mmol)以外,以与实施例1相同的方式进行实验。

[0074]

实施例3

[0075]

除了将戊二酸的量改变为1g(8mmol)并且将氧化锌的量改变为0.7g(8mmol)以外,以与实施例1相同的方式进行实验。

[0076]

实施例4

[0077]

除了在步骤(i)中在将氧化锌添加到有机锌催化剂中时进行搅拌一分钟之外,以与实施例1相同的方式进行实验。

[0078]

实施例5

[0079]

除了在步骤(i)中在将戊二酸添加到有机锌催化剂中时进行搅拌一分钟以外,以与实施例1相同的方式进行实验。

[0080]

比较例1

[0081]

除了在回收催化剂后未进行再生过程以外,以与实施例1相同的方式进行实验。

[0082]

比较例2

[0083]

除了在填充有2mm直径氧化锆球的50ml反应器中进行振动(而不是进行简单搅拌)

的同时进行反应以外,以与实施例1中相同的方式进行实验。

[0084]

比较例3

[0085]

除了在步骤(i)中将1.5g(11.4mmol)的戊二酸和0.9g(11.4mmol)的氧化锌一次加入到有机锌催化剂中并进行简单混合以外,以与实施例1相同的方式进行实验。

[0086]

比较例4

[0087]

除了当在步骤(i)中将氧化锌添加到有机锌催化剂中时进行简单混合而不搅拌10分钟以外,以与实施例1相同的方式进行实验。

[0088]

比较例5

[0089]

除了当在步骤(i)中将戊二酸添加到有机锌催化剂中时进行简单混合而不搅拌10分钟以外,以与实施例1中相同的方式进行实验。

[0090]

比较例6

[0091]

除了在作为溶剂的甲苯的存在下将有机锌催化剂与30g二羧酸混合以外,以与实施例1相同的方式进行实验。

[0092]

比较例7

[0093]

除了仅各进行一次添加过程和搅拌过程以外,以与实施例1相同的方式进行实验。

[0094]

比较例8

[0095]

除了使用0.5g(3.8mmol)的戊二酸和0.15g(1.9mmol)的氧化锌以外,以与实施例1相同的方式进行实验。

[0096]

再生的有机锌催化剂的使用

[0097]

使用从实施例1

‑

5和比较例1

‑

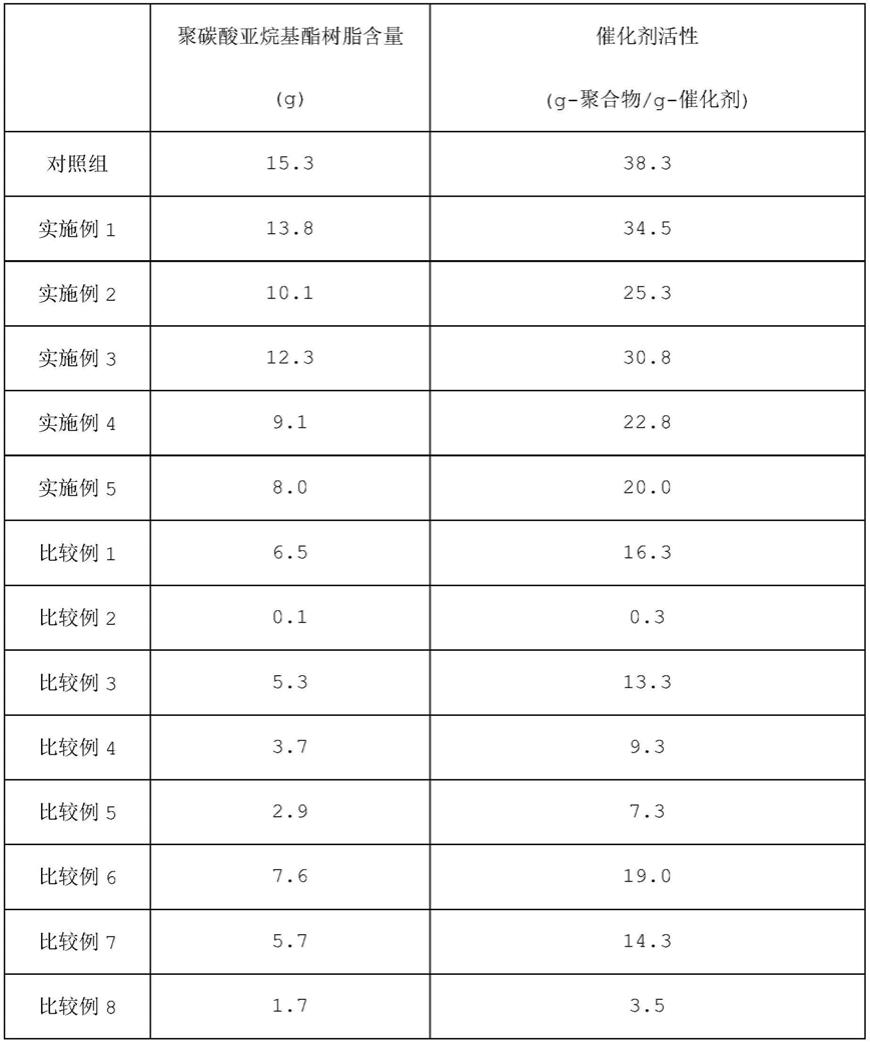

8获得的有机锌催化剂,以与上述相同的方式制备聚碳酸亚烷基酯树脂。在下表1中显示了根据上述聚合结果的催化剂的活性和产率。

[0098]

[表1]

[0099][0100]

从表1中可以看出,当通过根据本发明的再生方法对有机锌催化剂进行了表面改性时,表现出与未经再生的初始催化活性(对照组)相同水平的催化活性。另一方面,可以看出,在省略了表面改性处理的比较例1中,以及在一边振动一边用氧化锆球研磨颗粒的同时使有机锌催化剂颗粒再生的比较例2中,与对照组相比,回收的有机锌催化剂的活性明显降低,并且聚碳酸亚烷基酯树脂的产率非常低。

[0101]

另外,确认了在比较例3中,戊二酸和氧化锌之间没有时间差地混合,而是一次添加并混合,结果,与实施例相比,废弃的有机锌催化剂的催化活性的再生程度降低,并且在比较例4中,因为省略了搅拌过程,所以没有有效地进行催化剂再生。

[0102]

同时,在比较例5中,由于在不搅拌的情况下进行简单混合,因此配位键未充分形成,因此催化活性也显示为非常低。在比较例6中,如在现有技术中那样,通过在溶剂的存在

下与过量的二羧酸混合来使废弃的有机锌催化剂再生,并且证实了与根据本发明的再生方法相比,催化活性的再生能力降低了,并且当如比较例7中那样将二羧酸和锌化合物仅混合一次时,以及还当如比较例8中那样将二羧酸和锌化合物的摩尔比设定为2:1进行实验时,可以看出催化活性的恢复也降低了。比较实施例1至3,发现实施例1表现出最优异的催化活性,而在其中二羧酸和氧化锌的含量较小的实施例2中,以及在其中二羧酸和氧化锌的含量较大的实施例3中,催化活性低于实施例1中的催化活性。

[0103]

即,确认了,考虑到有机锌催化剂的表面积,以适当的含量混合二羧酸和锌化合物,并且在催化剂的表面积中有效地诱导了配位键,从而可以最大程度地展现催化剂的再生效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1