一种烟气脱硫脱硝活性炭布料系统及布料方法与流程

[0001]

本发明涉及烟气处理设备技术,具体涉及一种烟气脱硫脱硝活性炭布料系统及布料方法,属于烟气净化技术领域。

背景技术:

[0002]

在钢铁厂,很多烟气净化采用两级活性炭烟气净化工艺:烟气流程为烟气分别经过一级吸附塔(主要功能为脱硫)、二级吸附塔(主要功能是脱硝)后,从烟囱排放;活性炭的流程为解析后的活性炭由二级塔给料输送机输送至二级吸附塔,活性炭吸附部分污染物后由一级塔给了输送机送入一级吸附塔,吸附了污染物的活性炭由解析塔给料输送机送入解析塔,循环利用。

[0003]

在现有工艺中,活性炭在二级吸附塔、一级吸附塔、解析塔之间串联循环,一级吸附塔、二级吸附塔的活性炭循环量必须是一样的。对于活性炭及烧结球团烟气特征来说,为了满足脱硫效率要求,一般一级吸附塔活性炭循环量大于二级吸附塔活性炭循环量。因此系统的活性炭循环量需要按最大需求来设定。即,实际运行时,一级吸附塔活性炭循环量与二级吸附塔活性炭循环量均按一级吸附塔活性炭循环量值来设定。但是由于每个项目的原烟气量、烟气中的污染物浓度都不一样,而且烟气量及污染物难度也经常波动,因此系统的活性炭循环量需要按最大需求来设定并不科学,造成极大浪费。

[0004]

由于每个项目(或者既定项目在不同时间)的so2与nox浓度比不一致,且活性炭对脱硫与脱硝的原理不同,脱除效果也不相同,如果要精细化设计,则要求一级吸附塔中的活性炭循环量与二级吸附塔的活性炭循环量不一致,且根据烟气量及污染物浓度随时调整。

[0005]

发明人根据原烟气量及污染物浓度,提出一种新的活性炭料流工艺控制方法,能够使得一级吸附塔的活性炭循环量实时适应脱硫功能。二级吸附塔的活性炭循环量实时适应烟气中脱出nox的用量。该方法中对一级吸附塔与二级吸附塔的活性炭循环量进行单独控制,减少了吸附剂活性炭的损耗,减少了运行费用。同时二级吸附塔的活性炭循环量减少,塔内活性炭的移动速度降低,能降低粉尘排放浓度,提高环保指标。

技术实现要素:

[0006]

针对现有技术的不足,本发明提供了一种烟气脱硫脱硝活性炭布料系统及布料方法,本方案针对在对烟气(例如烧结球团烟气)进行脱硫脱硝过程中,由于烟气中的so2与nox浓度比不一致,且活性炭对脱硫与脱硝的原理不同,脱除效果也不相同,因而所需活性炭的最佳循环量也就不同。本方案的烟气脱硫脱硝活性炭布料系统及布料方法能够做到精细化设计,使得脱硫塔的活性炭循环量实时适应脱硫功能,脱硝塔的活性炭循环量实时适应烟气中脱出nox的功能,且根据烟气量及污染物浓度随时调整;从而实现脱硫塔与脱硝塔的活性炭循环量单独控制,减少了吸附剂活性炭的损耗,减少了运行费用。同时能使得脱硝塔的活性炭循环量减少,塔内活性炭的移动速度降低,能降低粉尘排放浓度,提高环保指标。

[0007]

为实现上述目的,本发明所采用的技术方案具体如下:

[0008]

根据本发明的第一种实施方案,提供一种烟气脱硫脱硝活性炭布料系统,该系统包括解析塔、脱硫塔、脱硝塔。根据烟气的走向,原烟气进气管与脱硫塔的进气口相连。所述脱硫塔的排气口通过第一管道与脱硝塔的进气口相连。所述脱硝塔的排气口与净烟气排气管相连。所述解析塔的出料口通过第一活性炭输送装置与脱硝塔的进料口相连。所述脱硫塔的排料口通过第二活性炭输送装置与解析塔的进料口相连。所述脱硝塔的排料口直接通过第二活性炭输送装置与解析塔的进料口相连。所述第一活性炭输送装置上引出旁路活性炭输送装置与脱硫塔的进料口相连。

[0009]

作为优选,所述脱硫塔内设有m个脱硫单元。所述脱硝塔内设有n个脱硝单元。其中:m和n分别独立地为1-8,优选为2-5。

[0010]

作为优选,所述原烟气进气管上设置有第一浓度检测装置和第二浓度检测装置以及流量检测装置。所述第一管道上设置有第三浓度检测装置。所述净烟气排气管上设置有第四浓度检测装置。

[0011]

作为优选,所述第一活性炭输送装置与脱硝塔之间设置有第一阀门或者脱硝塔的出料口处设有第一阀门。

[0012]

作为优选,所述第一活性炭输送装置与任一个脱硝单元之间均设置有第一阀门或者任一个脱硝单元的出料口处均设有第一阀门。

[0013]

作为优选,所述旁路活性炭输送装置与脱硫塔之间设置有第二阀门或者脱硫塔的出料口处设有第二阀门。

[0014]

作为优选,所述旁路活性炭输送装置与任一个脱硫单元之间均设置有第二阀门或者任一个脱硫单元的出料口处均设有第二阀门。

[0015]

根据本发明的第二种实施方案,提供一种采用第一种实施方案所述的烟气脱硫脱硝活性炭布料系统进行烟气脱硫脱硝活性炭布料的方法,该方法包括如下步骤:

[0016]

1)原烟气经由原烟气进气管输送至脱硫塔中进行脱硫处理。完成脱硫处理后的脱硫烟气经由第一管道输送至脱硝塔中进行脱硝处理。完成脱硝处理后的净烟气经由净烟气排气管排出。

[0017]

2)经解析塔热再生处理过后的活性炭经由第一活性炭输送装置输送至脱硝塔中对烟气进行脱硝处理。完成脱硝处理后的活性炭经由第二活性炭输送装置输送至解析塔进行热再生处理。同时所述第一活性炭输送装置上还引出旁路活性炭输送装置。所述旁路活性炭输送装置输送活性炭至脱硫塔中对烟气进行脱硫处理。完成脱硫处理后的活性炭经由第二活性炭输送装置输送至解析塔进行热再生处理,依此循环。

[0018]

作为优选,该方法还包括:在所述原烟气进气管上设置有第一浓度检测装置,实时检测原烟气中so2的浓度为c1,mg/nm3。还设置有第二浓度检测装置实时检测原烟气中no

x

的浓度为c2,mg/nm3。还设置有流量检测装置实时检测原烟气的流量为q,nm3/h。

[0019]

作为优选,所述第一管道上设置有第三浓度检测装置实时检测脱硫烟气中so2的浓度为c3,mg/nm3。所述净烟气排气管上设置有第四浓度检测装置实时检测净烟气中no

x

的浓度为c4,mg/nm3。

[0020]

作为优选,该方法还包括所述第一活性炭输送装置与任一个脱硝单元之间均设置有第一阀门,根据工况调节第一阀门控制任一个脱硝单元的活性炭添加量。或者,任一个脱

硝单元的出料口处均设有第一阀门,根据工况调节第一阀门控制任一个脱硝单元的活性炭添加量。

[0021]

作为优选,所述旁路活性炭输送装置与任一个脱硫单元之间均设置有第二阀门,根据工况调节第二阀门控制任一个脱硫单元的活性炭添加量。或者,任一个脱硫单元的出料口处均设有第二阀门,根据工况调节第二阀门控制任一个脱硫单元的活性炭添加量。

[0022]

作为优选,设定so2浓度排放标准为c

s

,mg/nm3。设定nox浓度排放标准为c

n

,mg/nm3。设定当c3≤c

s

时脱硫塔的活性炭循环量为z1,t/h。设定当c4≤c

n

时脱硝塔的活性炭循环量为z2,t/h。计算脱硫塔所述的活性炭循环量:

[0023]

z1=a*q*(c1-cs)*s1*10-9

...式i。

[0024]

其中,a是第一系统常数。s1为活性炭的脱硫值,mg/gac。

[0025]

计算脱硝塔所述的活性炭循环量:

[0026]

z2=b*q*(c2-c

n

)*s2*10-9

…

式ii。

[0027]

其中,b是第二系统常数。s2为活性炭的脱硝值,mg/gac。

[0028]

调节第二阀门控制输送至脱硫塔中的活性炭循环量为式i的计算值z1,t/h。调节第一阀门控制输送至脱硝塔中的活性炭循环量为式ii的计算值z2,t/h。解析塔内的活性炭循环量为(z1+z2)。

[0029]

作为优选,通过控制第一阀门的开启时间来控制输送至脱硝塔的活性炭循环量。通过控制第二阀门的开启时间来控制经过旁路活性炭输送装置输送至脱硫塔的活性炭循环量。或者,通过控制脱硝塔的卸料时间来控制进入脱硝塔内的活性炭循环量。通过控制脱硫塔的卸料时间来控制进入脱硫塔内的活性炭循环量。通过控制解析塔的活性炭下料时间来控制解析塔内的活性炭循环量。

[0030]

设定解析塔的活性炭下料时间为t,h。每个脱硫单元的下料时间(即任一个第二阀门的开启时间)为t2,h。每个脱硝单位的下料时间(即任一个第一阀门的开启时间)为t1,h。

[0031]

具体为:

[0032]

t1=t*z2/[n*(z1+z2)]

…

式iii。

[0033]

t2=t*z1/[m*(z1+z2)]

…

式iv。

[0034]

控制第一阀门的开启时间为式iii的计算值t1,h。控制第二阀门的开启时间为式iv的计算值t2,h。

[0035]

作为优选,所述第一系统常数a为0.5-3,优选为1-2。s1为10-30,优选为15-25。所述第二系统常数b为0.8-6,优选为1.5-4。s2为5-10,优选为8-15。

[0036]

一般地,在烟气脱硫脱硝工艺中,特别是烧结球团烟气的脱硫脱硝过程中,吸附了污染物(so2和nox)的活性炭需要经过解析塔热再生处理后循环使用,现有技术中脱硫塔和活性炭脱硝塔一般串联使用,即,经过活性炭解析塔热再生处理后的活性炭活性炭输送至脱硝塔先进行脱硝过程,然后完成脱硝后的活性炭输送至脱硫塔进行脱硫处理,然后完成脱硫后的活性炭在输送至活性炭解析塔进行热再生,依次循环。但是由于原烟气量、烟气中的污染物浓度都不一样,而且烟气量及污染物难度也经常波动,因此系统的活性炭循环量需要按最大需求来设定(若脱硫所需活性炭量大于脱硝所需活性炭量,则解析塔输送出的活性炭量按脱硫所需活性炭量进行下料,依次经过脱硝塔好脱硫塔进行脱硝脱硫处理;若脱硫所需活性炭量小于脱硝所需活性炭量,则解析塔输送出的活性炭量按脱硝所需活性炭

量进行下料,依次经过脱硝塔好脱硫塔进行脱硝脱硫处理)。因此为了满足烟气达标排放,烟气处理系统的活性炭的的循环量需按照最大循环量进行布料。这样无疑增加了吸附剂活性炭的损耗(活性炭磨损损耗),提高了运行费用。同时脱硝塔的活性炭循环量增多,塔内活性炭的移动速度会加快,增大了粉尘排放浓度,污染了环境。

[0037]

在本发明中,通过增加旁路活性炭输送装置(连通解析塔的出料口和脱硫塔的进料口),将活性炭脱硫塔和活性炭脱硝塔由串联改为并联,在保证脱硝塔所需活性炭为最佳循环量的前提下,然后通过旁路活性炭输送装置对脱硫塔内的活性炭进行布料,使得脱硫所需活性炭也达到最佳循环量,提高了系统的能动性,实现了对活性炭脱硫塔和活性炭脱硝塔布料精准分流的合理分配。从而实现脱硫塔与脱硝塔的活性炭循环量单独精准控制的目的,减少了吸附剂活性炭的损耗,减少了运行费用。同时能使得脱硝塔的活性炭循环量减少,塔内活性炭的移动速度降低,能降低粉尘排放浓度,提高环保指标。

[0038]

在本发明中,由于实际工况中原烟气的污染物浓度和流量是变化的动态变量,为了进一步实现精确的对活性炭脱硫塔和活性炭脱硝塔进行科学布料,本发明在所述原烟气进气管上设置有第一浓度检测装置,实时检测原烟气中so2的浓度为c1,mg/nm3。还设置有第二浓度检测装置实时检测原烟气中no

x

的浓度为c2,mg/nm3。还设置有流量检测装置实时检测原烟气的流量为q,nm3/h。所述第一管道上设置有第三浓度检测装置实时检测脱硫烟气中so2的浓度为c3,mg/nm3。所述净烟气排气管上设置有第四浓度检测装置实时检测净烟气中no

x

的浓度为c4,mg/nm3。

[0039]

进一步地,在所述第一活性炭输送装置与任一个脱硝单元之间均设置有第一阀门,控制任一个脱硝单元的活性炭添加量。在所述旁路活性炭输送装置上设置有第二阀门,控制旁路活性炭输送装置输送至脱硫塔(或任一个脱硫单元)的活性炭的添加量。

[0040]

进一步地,设定so2浓度排放标准为c

s

,mg/nm3。设定nox浓度排放标准为c

n

,mg/nm3。设定当c3≤c

s

时脱硫塔的活性炭循环量为z1,t/h(即当脱硫效果达标时最佳活性炭的循环量)。设定当c4≤c

n

时脱硝塔的活性炭循环量为z2,t/h(即当脱硝效果达标时最佳活性炭的循环量)。则:

[0041]

z1=a*q*(c1-cs)*s1*10-9

...式i。

[0042]

其中,a是第一系统常数(可根据系统进行自学习变换),优选a为0.5-3,更优选为1-2。s1为活性炭的脱硫值,mg/gac。

[0043]

z2=b*q*(c2-c

n

)*s2*10-9

…

式ii。

[0044]

其中,b是第二系统常数(可根据系统进行自学习变换),优选b为0.8-6,更优选为1.5-4。s2为活性炭的脱硝值,mg/gac。

[0045]

调节第二阀门控制输送至脱硫塔中的活性炭循环量为式i的计算值z1,t/h。调节第一阀门控制输送至脱硝塔中的活性炭循环量为式ii的计算值z2,t/h。解析塔内的活性炭循环量为(z1+z2)。

[0046]

在本发明中,在任一个下料周期时间t(h)内,通过控制第一阀门的开启时间来控制输送至脱硝塔的活性炭循环量。通过控制第二阀门的开启时间来控制经过旁路活性炭输送装置输送至脱硫塔的活性炭循环量。或者,通过控制脱硝塔的卸料时间来控制进入脱硝塔内的活性炭循环量。通过控制脱硫塔的卸料时间来控制进入脱硫塔内的活性炭循环量。通过控制解析塔的活性炭下料时间来控制解析塔内的活性炭循环量。

[0047]

设定解析塔的活性炭下料时间为t,h。每个脱硫单元的下料时间(即任一个第二阀门的开启时间)为t2,h。每个脱硝单位的下料时间(即任一个第一阀门的开启时间)为t1,h。

[0048]

具体为:

[0049]

t1=t*z2/[n*(z1+z2)]

…

式iii。

[0050]

t2=t*z1/[m*(z1+z2)]

…

式iv。

[0051]

控制第一阀门的开启时间为式iii的计算值t1,h。控制第二阀门的开启时间为式iv的计算值t2,h。

[0052]

作为优选,本发明的技术方案特别适合脱硝塔中的活性炭循环量需求小于脱硫塔中的活性炭循环量需求的情况;也就是说,对于处理特殊烟气,烟气中硫氧化物浓度高、而氮氧化物含量较低,处理该烟气,针对脱硫所需的活性炭的量较大,针对脱硝所需的活性炭的量较小,本发明的技术方案特别适合。现有技术中,活性炭的走向均为“解析塔

→

脱硝塔

→

脱硫塔”,当脱硝塔所需活性炭的量小于脱硫塔所需活性炭的量时,为了保证脱硫和脱硝的效果,往往是根据脱硫和脱硝所需活性炭的最大量进行计算确定活性炭的循环量,这就造成活性炭在处理系统中过剩的循环,造成资源的浪费,也造成活性炭没必要的磨损和消耗。也就是说,现有技术的方案中,在脱硫塔和脱硝塔中的任一设备中,总是存在其中一个设备(脱硫塔或脱硝塔)的活性炭过剩,这就造成资源的浪费。

[0053]

本发明的技术方案,可以根据烟气的特定特点,通过计算脱硫塔和脱硝塔内活性炭的准确需求量,然后采用本发明的系统,精准的给脱硫塔和脱硝塔供应活性炭。即,在保证处理烟气(脱硫和脱硝)的效果基础上,精准的控制脱硫塔和脱硝塔内活性炭的循环量,从而节约资源,避免活性炭没必要的磨损和消耗。

[0054]

此外,采用本发明的技术方案,相对现有技术方案,本发明的技术方案节省一条输送装置。现有技术中,活性炭输送装置为3条,分别为解析塔

→

脱硝塔、脱硝塔

→

脱硫塔、脱硫塔

→

解析塔。本发明的技术方案中,活性炭输送装置为2条,分别为解析塔

→

脱硝塔和脱硝塔、脱硝塔和脱硝塔

→

解析塔。根据工程实践经验,活性炭输送装置的造价成本为300-500万元/条,活性炭输送装置的运行成本约5万元/(条

·

年),活性炭输送装置的后期保养维护成本约100万元/(条

·

年)。采用本发明的技术方案,节省了1条活性炭输送装置,减少了前期投资和后期运行、维护成本。

[0055]

在本发明中,s1为活性炭的脱硫值,mg/gac。即每克活性炭对硫化物的脱除为s1 mg。s2为活性炭的脱硝值,mg/gac。即每克活性炭对氮氧化物的脱除为s2 mg。ac表示活性炭。

[0056]

在本发明中,解析塔的高度为20-100m,优选为25-80m,进一步优选为30-60m,更优选为40-50m。脱硫塔的高度为20-100m,优选为30-80m,更优选为40-60m。脱硝塔的高度为20-100m,优选为30-80m,更优选为40-60m。与现有技术相比较,本发明的有益效果如下:

[0057]

本方案的烟气脱硫脱硝活性炭布料系统及布料方法能够做到精细化设计,使得脱硫塔的活性炭循环量实时适应脱硫(so2)功能,脱硝塔的活性炭循环量实时适应烟气中脱出nox的功能,且根据烟气量及污染物浓度随时调整;从而实现脱硫塔与脱硝塔的活性炭循环量单独精准控制,减少了吸附剂活性炭的损耗(活性炭磨损损耗),减少了运行费用。同时能使得脱硝塔的活性炭循环量减少,塔内活性炭的移动速度降低,能降低粉尘排放浓度,提高环保指标。

附图说明

[0058]

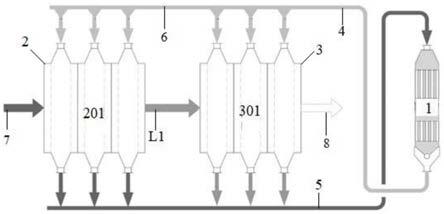

图1为本发明所述烟气脱硫脱硝活性炭布料系统结构图。

[0059]

图2为本发明所述烟气脱硫脱硝活性炭布料系统的控制示意图。

[0060]

图3为本发明所述烟气脱硫脱硝活性炭布料系统的控制流程图。

[0061]

附图标记:1:解析塔;2:脱硫塔;201:脱硫单元;3:脱硝塔;301:脱硝单元;4:第一活性炭输送装置;5:第二活性炭输送装置;6:旁路活性炭输送装置;7:原烟气进气管道;8:净烟气进气管道;c1:第一浓度检测装置;c2:第二浓度检测装置;c3:第三浓度检测装置;c4:第四浓度检测装置;m1:第一阀门;m2:第二阀门;q:流量检测装置。

具体实施方式

[0062]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0063]

一种烟气脱硫脱硝活性炭布料系统,该系统包括解析塔1、脱硫塔2、脱硝塔3。根据烟气的走向,原烟气进气管7与脱硫塔2的进气口相连。所述脱硫塔2的排气口通过第一管道l1与脱硝塔3的进气口相连。所述脱硝塔3的排气口与净烟气排气管8相连。所述解析塔1的出料口通过第一活性炭输送装置4与脱硝塔3的进料口相连。所述脱硫塔2的排料口通过第二活性炭输送装置5与解析塔1的进料口相连。所述脱硝塔3的排料口直接通过第二活性炭输送装置5与解析塔1的进料口相连。所述第一活性炭输送装置4上引出旁路活性炭输送装置6与脱硫塔2的进料口相连。

[0064]

作为优选,所述脱硫塔2内设有m个脱硫单元201。所述脱硝塔3内设有n个脱硝单元301。其中:m和n分别独立地为1-8,优选为2-5。

[0065]

作为优选,所述原烟气进气管7上设置有第一浓度检测装置c1和第二浓度检测装置c2以及流量检测装置q。所述第一管道l1上设置有第三浓度检测装置c3。所述净烟气排气管8上设置有第四浓度检测装置c4。

[0066]

作为优选,所述第一活性炭输送装置4与脱硝塔3之间设置有第一阀门m1或者脱硝塔3的出料口处设有第一阀门m1。

[0067]

作为优选,所述第一活性炭输送装置4与任一个脱硝单元301之间均设置有第一阀门m1或者任一个脱硝单元301的出料口处均设有第一阀门m1。

[0068]

作为优选,所述旁路活性炭输送装置6与脱硫塔2之间设置有第二阀门m2或者脱硫塔2的出料口处设有第二阀门m2。

[0069]

作为优选,所述旁路活性炭输送装置6与任一个脱硫单元201之间均设置有第二阀门m2或者任一个脱硫单元201的出料口处均设有第二阀门m2。

[0070]

实施例1

[0071]

如图1所示,一种烟气脱硫脱硝活性炭布料系统,该系统包括解析塔1、脱硫塔2、脱硝塔3。根据烟气的走向,原烟气进气管7与脱硫塔2的进气口相连。所述脱硫塔2的排气口通过第一管道l1与脱硝塔3的进气口相连。所述脱硝塔3的排气口与净烟气排气管8相连。所述解析塔1的出料口通过第一活性炭输送装置4与脱硝塔3的进料口相连。所述脱硫塔2的排料口通过第二活性炭输送装置5与解析塔1的进料口相连。所述脱硝塔3的排料口直接通过第二活性炭输送装置5与解析塔1的进料口相连。所述第一活性炭输送装置4上引出旁路活性

炭输送装置6与脱硫塔2的进料口相连。

[0072]

实施例2

[0073]

重复实施例1,只是所述脱硫塔2内设有3个脱硫单元201。

[0074]

实施例3

[0075]

重复实施例2,只是所述脱硝塔3内设有3个脱硝单元301。

[0076]

实施例4

[0077]

重复实施例3,如图2所示,所述原烟气进气管7上设置有第一浓度检测装置c1和第二浓度检测装置c2以及流量检测装置q。所述第一管道l1上设置有第三浓度检测装置c3。所述净烟气排气管8上设置有第四浓度检测装置c4。

[0078]

实施例5

[0079]

重复实施例4,只是所述第一活性炭输送装置4与脱硝塔3之间设置有第一阀门m1。

[0080]

实施例6

[0081]

重复实施例5,只是所述第一活性炭输送装置4与任一个脱硝单元301之间均设置有第一阀门m1。

[0082]

实施例7

[0083]

重复实施例6,只是所述旁路活性炭输送装置6与脱硫塔2之间设置有第二阀门m2。

[0084]

实施例8

[0085]

重复实施例7,只是所述旁路活性炭输送装置6与任一个脱硫单元201之间均设置有第二阀门m2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1