一种超大流量移动介质过滤装置的制作方法

1.本发明属于水处理领域,涉及一种超大流量移动介质过滤装置,广泛应用于解决废水处理、净水处理及液体处理中去除悬浮物的装置,且本发明可以解决现有介质过滤器处理流量小、占地大、需要停机反冲洗并产生大量反冲洗水的问题。

背景技术:

2.介质过滤器在水处理、化工、能源等行业被广泛使用。然而现在的介质过滤器多为罐体结构,存在处理流量小、占地大、反冲洗时必须停机并且会产生大量反冲洗废水的问题。目前最常用的石英砂过滤器,一般都是采用上进水下出水方式,既:需要过滤的液体从滤层顶层向下流过滤层,悬浮物被截留在滤层内,工作一定时间后,需要停机对滤料进行反冲洗再生,如此反复循环。石英砂过滤器处理水量的大小与罐体的截面积有关,只有加大设备的直径才能增加设备的处理流量,而设备直径又受到交通规则等方面的限制,目前设备直径不能超过3米,因此现有石英砂过滤器的单台最大处理流量不会超过100吨/小时,并且占地面积大,需要停机反冲洗,会产生大量的反冲洗废水,废水量是产水量的5%-10%。本发明一种超大流量移动介质过滤装置可以在同样占地面积的情况下提高3-10倍的处理流量,极大的降低设备占地,减少现场基础投资,并且清洗滤料时不用停机,反冲洗废水只有产水量的1%-2%。本发明能够很好解决现有介质过滤器的问题,特别适合大规模水处理场所需要。

技术实现要素:

5.本发明所要解决的技术问题是现有技术中介质过滤器单台设备处理流量小,需要多台组合才能满足需要,由此导致设备占地大,增加了现场基建投资、现场设备安装复杂等问题;并且反冲洗时过滤设备需要停机,还会产生大量反冲洗废水需要处理,如此又增加了大量反冲洗废水的处理费用。提供一种超大流量移动介质过滤装置,该过滤装置能够很好的解决现有介质过滤器的问题。

6.为实现上述目标本发明的技术方案是这样实现的:

7.本发明一种超大流量移动介质过滤装置,包括滤料、罐体5、进水口2、进水集合管3,进水布水管4、滤料清洗分离器6、三通阀7、排污管8,输送管9、出水集合管10、出水口11、出水布水管12、导流罩13、喷射器14、喷射器进水管15、喷射器输料管16、卸料口1组成。其特征是:罐体5下部为锥形底并有导流罩13,顶部与滤料清洗分离器6连接;进水集合管3、进水布水管4、出水集合管10、出水布水管12都在罐体中部被滤料完全覆盖;喷射器输料管16一端与罐体5底板连接,另一端与喷射器14连接;输送管9一端与喷射器14连接,另一端与滤料清洗分离器6连接;喷射器进水管15一端与喷射器14连接,另一端与出水口11连接。

8.所述的一种超大流量移动介质过滤装置,其特征是滤料清洗分离器6,三通控制阀7,排污管8、输送管19的组合。滤料清洗分离器8有上储料室、下储料室,从上到下串联布置,每个储料室底部出料口都有止回阀,下储料室的出料口与罐体5连通。滤料清洗分离器8有6

个接口:第一个接头在顶部,是滤料、悬浮物、液体的混合液的进入接口与输送管9连接,第二接头也在顶部与排污管8连接,第三、四、五个接口分别连接三通阀7的三个接口,第三个接口的一端与上储料室上部连通,第四个接口的另一端与上储料室下部或下储料室上部连通,第五个接口的另一端与下储料时下部连通;下储料室的出口与罐体5连通。

9.所述的一种超大流量移动介质过滤装置,其特征是进水布水管4与出水布水管12的位置全部是与罐体5的轴线平行,并且以罐体5的轴为中心向圆周方向等距的交叉排列,既:一层为多根进水布水管4组成圆柱形,另一层则是多根出水布水管12组成圆柱形,以此重复排列,可以是2至多层,此处为5层,其间距为300毫米;所有进水布水管4的一端通过进水集合管3与进水口2连接,而另一端为封闭状态;所有出水布水管12的一端通过出水集合管10与出水口11连接,而另一端为封闭状态;出水布水管12的管表面孔径要小于颗粒滤料的颗粒直径。由进水布水管组组成的圆柱形和出水管组组成的圆柱形,也可以是由两层带筛网的夹层组成的圆柱形夹套。

10.所述一种超大流量移动介质过滤装置,其特征是由进水布水管4组形成的圆柱体与相邻的由出水布水管12形成的圆柱体的间距与滤料的颗粒直径有关,其间距是滤料颗粒直径的1000至2000倍。

11.所述一种超大流量移动介质过滤装置,其特征是滤料为颗粒状态,颗粒滤料的颗粒直径不限,颗粒滤料材质不限,颗粒滤料的比重要大于需要过滤液体比重;这里颗粒滤料的直径为0.15-0.1毫米的石英砂。

12.所述一种超大流量移动介质过滤装置,其特征是滤料设置,滤料顶部到进水布水管4、出水布水管12上端的距离要大于相邻进出水布水器间距的1/2。

13.所述一种超大流量移动介质过滤装置,其特征是罐体5下部锥形底的锥度夹角为90度至60度。导流锥13的锥度夹角为90度至60度。

14.所述一种超大流量移动介质过滤装置,其特征是进水应该保持一定压力,要保证出水口压力不低于0.1mp。

15.所述一种超大流量移动介质过滤装置,其特征是既可以实现对颗粒滤料的在线清洗,也可以实现停机离线清洗。

16.本发明的有益效果:可以保证介质过滤装置实现大流量运行,可以在现有过滤器同等占地面积下,提高3-10倍的处理流量,还可以实现在线不停机清洗滤料又可以离线清洗滤料,并且清洗时不产生大量反冲洗废水。

附图说明

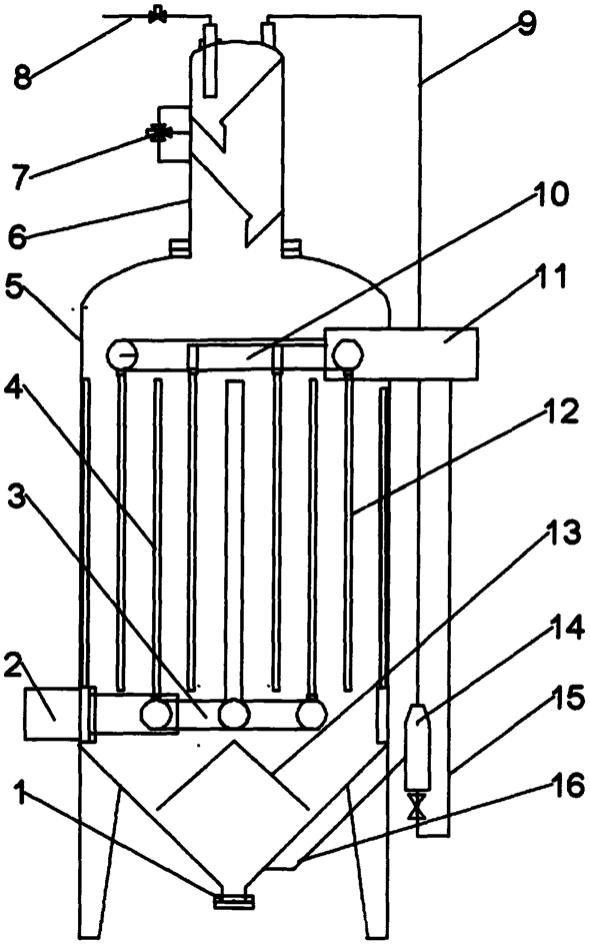

17.图1为本发明所述一种超大流量移动介质过滤装置的总体结构示意图。

18.如图1,由滤料、罐体5、进水口2、进水集合管3,进水布水管4、滤料清洗分离器6、三通阀7、排污管8,输送管9、出水集合管10、出水口11、出水布水管12、导流罩13、喷射器14、喷射器进水管15、喷射器输料管16、卸料口1组成。

19.需要处理的液体由进水口2、进水集合管3、进水布水管4进入罐体5,通过颗粒滤料层,由出水布水器11、出水集合管12、出水口11流出罐体5,如此完成了液体的过滤流程。颗粒滤料的清洗有在线与离线两种清洗模式。离线清洗:当过滤装置工作一段时间后,由于滤料截留的悬浮物越来越多,会导致过滤装置的进出口压力增加,影响过滤装置的正

常工作,此时需要对滤料层进行清洗。离线清洗流程如下:关闭出水口11出口阀,保持罐体内的压力不低于0.1mp,开启排污管8上的控制阀及喷射器进水管15上的控制阀,含悬浮物的颗粒滤料在水流推动下进入喷射器输料管16,再到喷射器14与喷射器进水管15来的过滤后的水进行混合后,通过输送管9进入到滤料清洗分离器6,在滤料清洗分离器6内,颗粒滤料与清洗液及悬浮物进行分离,颗粒滤料在自重的作用下首先落到滤料清洗分离器6的上储料室,含悬浮物的液体经过排污管8排出,当上储料室的颗粒滤料堆积到一定量时,调节三通控制阀7,使上储料室与下储料室连通,使下储料室与罐体5上部空间断开,如此,上储料室的颗粒滤料在重力作用下落入到下储料室;经过一定时间后,再次调节三通控制阀7,使下储料室与罐体5上部空间连通,使上储料室与下储料室断开,此时上储料室的止回阀在压力作用下会关闭,下储料室的止回阀在重力作用下会打开,颗粒滤料靠自重落到罐体5上部,颗粒滤料在罐体5内由上向下移动,并填充在进水布水管4与出水布水管12之间,颗粒滤料继续向下移动,经过导流罩13导流到罐体5的底部再次进入喷射器输料管16,如此完成了颗粒滤料的清洗循环。在线清洗流程:保持出水口11的压力不低于0.1mp,长期开启排污管8的排污阀及喷射器进水管15上的控制阀,将三通阀7设置成自动时间控制,既可以实现超大型过滤器的在线自清洗。

具体实施方式

21.以下结合附图对本发明作进一步说明。

22.如附图1,一种超大流量移动介质过滤装置的总体结构示意图。由滤料、罐体5、进水口2、进水集合管3,进水布水管4、滤料清洗分离器6、三通阀7、排污管8,输送管9、出水集合管10、出水口11、出水布水管12、导流罩13、喷射器14、喷射器进水管15、喷射器输料管16、卸料口1组成。

23.本发明一种超大流量移动介质过滤装置其工作流程如下过滤流程如下:需要处理的液体由进水口2、进水集合管3、进水布水管4进入罐体5,通过颗粒滤料层,由出水布水器11、出水集合管12、出水口11流出罐体5,如此完成了液体的过滤流程。离线清洗流程:关闭出水口11出口阀,保持罐体内的压力不低于0.1mp,开启排污管8上的控制阀及喷射器进水管15上的控制阀,含悬浮物的颗粒滤料在水流推动下进入喷射器输料管16,再到喷射器14与喷射器进水管15来的过滤后的水进行混合后,通过输送管9进入到滤料清洗分离器6,在滤料清洗分离器6内,颗粒滤料与清洗液及悬浮物进行分离,颗粒滤料在自重的作用下首先落到滤料清洗分离器6的上储料室,含悬浮物的液体经过排污管8排出,当上储料室的颗粒滤料堆积到一定量时,调节三通控制阀7,使上储料室与下储料室连通,使下储料室与罐体5上部空间断开,如此,上储料室的颗粒滤料在重力作用下落入到下储料室;经过一定时间后,再次调节三通控制阀7,使下储料室与罐体5上部空间连通,使上储料室与下储料室断开,此时上储料室的止回阀在压力作用下会关闭,下储料室的止回阀在重力作用下会打开,颗粒滤料靠自重落到罐体5上部,颗粒滤料在罐体5内由上向下移动,并填充在进水布水管4与出水布水管12之间,颗粒滤料继续向下移动,经过导流罩13导流到罐体5的底部再次进入喷射器输料管16,如此完成了颗粒滤料的清洗循环。

在线清洗流程:在过滤器正常工作时,保持出水口11的压力不低于0.1mp,长期开启排污管8的排污阀及喷射器进水管15上的控制阀,将三通阀7的控制设置成时间控制,既可以实现超大型过滤器的在线自清洗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1