一种加氢催化剂及其制备方法和应用与流程

1.本发明涉及2,2,4,4-四甲基-1,3-环丁二醇的合成方法及催化剂领域,具体涉及一种加氢催化剂、制备方法,及其在催化加氢制备2,2,4,4-四甲基-1,3-环丁二醇中的应用。

背景技术:

2.2,2,4,4-四甲基-1,3-环丁二醇(cbdo)是一种饱和脂肪族二元醇,主要应用领域为制备新型高性能聚酯;传统聚酯具有玻璃化转变温度低的特点,新型聚酯随着cbdo的加入可以显著改善聚酯的玻璃化转变温度,提高耐候性以及透明度。另外使用cbdo合成的聚酯具有与双酚a类似的优良物理特性,例如抗冲击强度高、尺寸稳定性优异、玻璃化转变温度高,用cbdo合成的聚酯无致癌物及其他有毒物。使用cbdo合成的聚酯还具有使用双酚a合成的pc所不具备的特性,例如耐化学性、水解稳定性均良好,延展性高。因此以cbdo为原料的聚酯是pc的理想替代品。

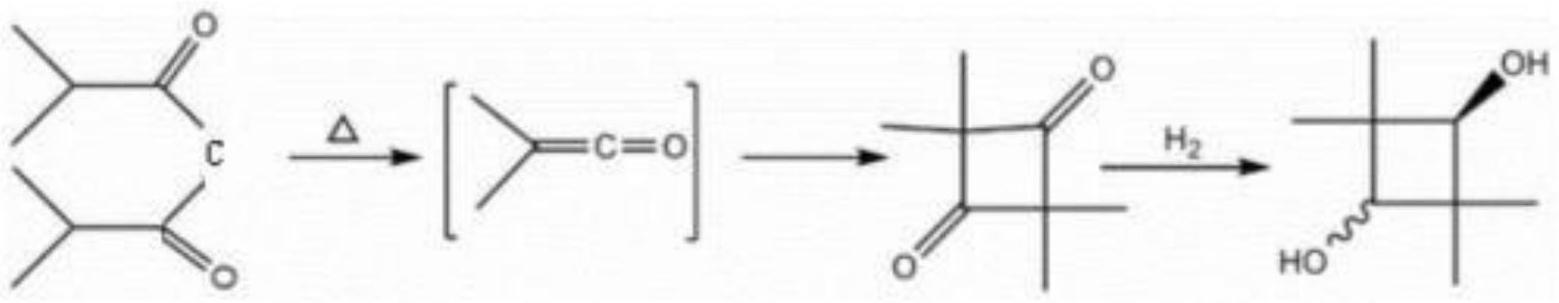

3.迄今为止,世界上典型的、也比较成熟的合成2,2,4,4-四甲基-1,3-环丁二醇的方法都是将异丁酸酐或异丁酸裂解后的二甲基乙烯酮收集并聚合为2,2,4,4-四甲基-1,3-环丁二酮,然后进行加氢得到2,2,4,4-四甲基-1,3-环丁二醇,目前伊斯曼公司工业化生产2,2,4,4-四甲基-1,3-环丁二醇采用该路线。以异丁酸酐为原料的文献包括us5,169,994和us5,258,556等,概括而论,反应过程包括三步,第一步反应是将异丁酸酐或异丁酸(aib)裂解生成二甲基乙烯酮(dmk),第二步反应为二聚反应,由dmk生成2,2,4,4-四甲基-1,3-环丁二酮,产品2,2,4,4-四甲基-1,3-环丁二醇由2,2,4,4-四甲基-1,3-环丁二酮在催化剂的作用下加氢而来,如下:

[0004][0005]

cn103694083a介绍了一种以异丁酰氯为原料合成2,2,4,4-四甲基-1,3-环丁二醇的方法,即在异丁酰氯的醚类溶剂中搅拌均匀加入三乙胺,回流反应后用盐酸洗涤,得到中间产品2,2,4,4-四甲基-1,3-环丁二酮。中间体用甲醇和水溶解,在冰浴条件下加入nabh4,反应后萃取得到2,2,4,4-四甲基-1,3-环丁二醇。采用该方法需要采用大量的无机酸处理三甲胺,并且还原物质来源为价格较贵的nabh4,大大增加该工艺的成本及废水排放量。

[0006]

cn110124674a介绍了一种催化剂、制备方法及加氢反应的装置及方法。采用负载型ni-ru/ir-al2o3催化剂,在反应温度150-190℃时,收率达到92%左右,顺反比为>1.3。该专利中环丁二醇顺反比较高,而高选择性的生成顺式环丁二醇能够提高下游聚酯产品玻璃化转变温度,提高耐候性以及透明度,有利于提高环丁二醇产品品质。但是专利中采用磁稳定床反应器,大大增加了整个工艺的操作难度,并对催化剂的磁性有着较为苛刻的要求。另外反应温度较高会降低环丁二醇的选择性,增大副产物选择性,降低环丁二醇的收率。

[0007]

现有研发工艺中采用异丁酸酐或异丁酸裂解工艺中均涉及2,2,4,4-四甲基-1,3-环丁二酮加氢制备2,2,4,4-四甲基-1,3-环丁二醇的工艺,而如何制备高转化率、高2,2,4,4-四甲基-1,3-环丁二醇选择性并提高顺式/反式2,2,4,4-四甲基-1,3-环丁二醇比例的催化剂显得尤为重要。

技术实现要素:

[0008]

针对现有技术中存在的不足,本发明的目的在于提供一种加氢反应催化剂及其制备方法。采用本发明制备的催化剂可以得到高收率、高顺反比的2,2,4,4-四甲基-1,3-环丁二醇产品。

[0009]

在本发明催化剂制备方法中,先进行镁铝水滑石的制备,随后加入镍及铜活性组分,当镍与载体共沉淀反应后,铜在反应体系生成铜氨溶液,高温下使铜氨溶液分解使铜能够高度分散在催化剂表面,并增强铜与载体的相互作用。按照本发明所描述方法制备的催化剂能够进一步提高2,2,4,4-四甲基-1,3-环丁二醇的选择性及顺反比。

[0010]

为达到上述发明目的,本发明的技术方案如下:

[0011]

一方面,本发明提供一种加氢催化剂的制备方法,步骤包括:

[0012]

1)配制硝酸铝与硝酸镁的混合水溶液,然后取混合水溶液中的30-50%优选33-40%,加入氨水调节ph值为9-11优选9.5-10.5进行共沉淀反应,生成镁铝水滑石沉淀,得到浆料a;

[0013]

2)配制硝酸镍与硝酸铜的混合水溶液,与步骤1)剩余的硝酸铝与硝酸镁的混合水溶液、步骤1)得到的浆料a混合,并用氨水调节ph值为9-11优选9.5-10.5,硝酸铝、硝酸镁、硝酸镍进行共沉淀反应,同时生成铜氨溶液,得到浆料b;

[0014]

3)将浆料b升温使铜氨溶液分解反应,再经过滤、洗涤、干燥、焙烧,得到加氢催化剂。

[0015]

本发明制备方法中,原料硝酸镁与硝酸铝、硝酸镍、硝酸铜的摩尔比为1:1.0-4.0:0.8-1.7:0.1-1.0,优选为1:1.5-3.0:1.0-1.5:0.3-0.9;

[0016]

本发明制备方法,步骤1)和步骤2)中,优选地,所述氨水浓度为10-25wt%,优选15-20wt%。

[0017]

本发明制备方法,步骤1)中,优选地,所述硝酸铝与硝酸镁的混合水溶液,以硝酸铝和硝酸镁的总摩尔量计,浓度为1-1.5mol/l,优选1-1.25mol/l。

[0018]

步骤1)中,所述共沉淀反应,沉淀温度为60-80℃,优选65-75℃;沉淀时间为0.5-2h,优选0.5-1h。

[0019]

本发明制备方法,步骤2)中,优选地,所述硝酸镍与硝酸铜的混合水溶液,以硝酸镍和硝酸铜的总摩尔量计,浓度为0.5-1.0mol/l,优选0.5-0.75mol/l。

[0020]

步骤2)中,所述共沉淀反应,沉淀温度为60-80℃,优选65-75℃;沉淀时间为1-3h,优选2-3h。

[0021]

步骤2)中,优选地,所述共沉淀反应,以步骤1)得到的浆料a为釜底液,将步骤1)剩余的硝酸铝与硝酸镁的混合水溶液与硝酸镍与硝酸铜的混合水溶液混合均匀后,与氨水同时滴加入釜底液中进行共沉淀反应。

[0022]

本发明制备方法,步骤3)中,所述铜氨溶液分解反应温度为90-110℃,优选95-105

℃,分解反应时间为4-10h,优选5-8h;

[0023]

优选地,所述分解反应,测试终点ph<7时视为分解完全。

[0024]

步骤3)中,所述过滤、洗涤、干燥、焙烧为常规操作,其中过滤为普通方式、水洗即可。优选地,所述干燥,温度为80-120℃,时间为2-4h;所述焙烧温度为90-110℃,时间为3-4h。

[0025]

步骤3)中,优选地,所述分解反应,是将浆料b升温后,在冷凝回流下搅拌分解反应;更优选地,分解反应过程中同时采用硫酸吸收产生的尾气。

[0026]

另一方面,本发明还提供一种加氢催化剂,所述催化剂由上述方法制备得到。

[0027]

本发明所述的加氢催化剂,以总质量为100%计,其组分包括:ni以氧化物计含量为25-40%,cu以氧化物计含量为2-15%,mg-al双组分含量为40-65%;

[0028]

优选地,ni以氧化物计含量为30-40%,cu以氧化物计含量为4-10%,mg-al双组分含量为50-65%。

[0029]

进一步地,所述mg-al双组分,其中包括镁铝水滑石结构,镁铝水滑石中镁与铝的摩尔比为0.5-2:1,优选0.75-1.5:1。

[0030]

优选地,所述mg-al双组分中,镁铝水滑石结构所占质量百分含量为33-50%,优选35-45%。

[0031]

再一方面,本发明还提供所述加氢催化剂在制备2,2,4,4-四甲基-1,3-环丁二醇中的应用。

[0032]

一种2,2,4,4-四甲基-1,3-环丁二醇的制备方法,是在本发明所述加氢催化剂作用下,2,2,4,4-四甲基-1,3-环丁二酮发生加氢反应生成2,2,4,4-四甲基-1,3-环丁二醇。

[0033]

本发明方法中,所述加氢反应绝对压力为2-4mpa,优选2-3mpa;反应温度为110-140℃,优选120-130℃;h2/环丁二酮摩尔比为20-40:1,优选25-35:1;2,2,4,4-四甲基-1,3-环丁二酮液时空速为0.1-0.25g/g/h-1

,优选0.15-0.25g/g/h-1

。

[0034]

本发明方法中,所述加氢反应在固定床加氢反应器中进行。

[0035]

优选地,所述催化剂使用前还包括还原处理,在一些示例中选用的方法为:将所述加氢催化剂填装至固定床加氢反应器中,首先升温至400-450℃通入含体积分数5-10v%h2的氢气和氮气的混合气预还原1-3h,之后逐步提高氢气和氮气混合气中氢气的比例至100v%,该过程中需控制催化剂床层热点温度不超过430℃,然后在纯氢气氛下还原2-4h,还原过程中气体的体积空速300-2000h-1

。

[0036]

本发明方法中,2,2,4,4-四甲基-1,3-环丁二酮转化率可高达99.9%,2,2,4,4-四甲基-1,3-环丁二醇选择性高达99.9%,2,2,4,4-四甲基-1,3-环丁二醇顺反比可达到1.2。

[0037]

本发明的有益效果在于:

[0038]

1)mg-al双组分通过两次共沉淀方法制备,生成的载体中包含镁铝水滑石结构,能够降低载体的酸性,得到满足适宜的酸碱性要求的加氢催化剂,在低温反应条件下提高催化剂转化率及选择性,同时提高2,2,4,4-四甲基-1,3-环丁二醇顺反比。

[0039]

2)采用共沉淀和铜氨溶液高温分解方法负载镍-铜活性组分,使镍、铜能够高度分散在催化剂表面,并增强铜与载体等其他组分的相互作用,减少活性组分流失,进一步提高2,2,4,4-四甲基-1,3-环丁二醇选择性及顺反比。

具体实施方式

[0040]

下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0041]

本发明实施例采用的色谱分析测试方法,及主要原料来源,其他原料若无特别说明均为市场购买得到。

[0042]

色谱分析条件:采用db-5ms(30m

×

0.25mm

×

0.25μm)柱进行分析,具体操作条件为:50℃保持2分钟,以5℃/min升温至100℃,保持5min,以15℃/min升温至260℃,保持5min。进样器温度为240℃,检测器温度为260℃。

[0043]

2,2,4,4-四甲基-1,3-环丁二酮为麦克林提供,≥99%

[0044]

六水合硝酸镍为科密欧试剂公司提供,分析纯。

[0045]

三水合硝酸铜为科密欧试剂公司提供,分析纯。

[0046]

六水合硝酸镁为科密欧试剂公司提供,分析纯。

[0047]

九水合硝酸铝为科密欧试剂公司提供,分析纯。

[0048]

氨水为西陇化工提供,分析纯。

[0049]

甲醇为西陇化工提供,分析纯。

[0050]

实施例1

[0051]

按照六水合硝酸镁与九水合硝酸铝、六水合硝酸镍、三水合硝酸铜的摩尔比为1:4.00:1.34:0.76称取原料。将368.1g(0.99mol)九水合硝酸铝及63.6g(0.25mol)六水合硝酸镁加入水溶解配制成总浓度为1mol/l的混合水溶液a,将其中1/3溶液a进行共沉淀反应,采用25wt%氨水作为沉淀剂,通过控制氨水的加入量将沉淀ph控制为11,沉淀时间0.5h,沉淀温度80℃,得到浆料a。

[0052]

将96.93g(0.33mol)六水硝酸镍及45.3g(0.187mol)三水硝酸铜溶解于水中配制成总浓度为1mol/l的混合水溶液b。以浆料a为釜底液,将剩余2/3溶液a与溶液b混合均匀后,与25wt%氨水同时滴加入釜底液中进行共沉淀反应,沉淀时间为1h,沉淀ph控制在11,沉淀温度80℃,得到浆料b。

[0053]

将浆料b升温至110℃,冷凝水回流下搅拌4h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、120℃干燥2h,650℃焙烧3h得到1#催化剂。

[0054]

1#催化剂组成:以总质量为100%计,其组分包括:nio 25%,cuo 15%,mg-al双组分60%;mg-al双组分中镁铝水滑石结构所占质量百分含量33%,镁铝水滑石中镁与铝的摩尔比为0.5:1。

[0055]

催化剂还原:将1#催化剂填装至固定床加氢反应器中,装填量为50ml。首先将反应器温度升至400℃通入含体积分数5v%h2的氢气和氮气的混合气进行预还原1h,之后逐步提高氢气和氮气混合气中氢气的比例至10v%、50v%、100%,控制该过程催化剂床层热点温度不超过430℃在纯氢气氛下还原3h。气体的体积空速500h-1

。

[0056]

然后对活化后的催化剂性能进行评价,催化剂评价条件:反应压力2mpa,反应温度约为130℃,h2/2,2,4,4-四甲基-1,3-环丁二酮摩尔比30:1,2,2,4,4-四甲基-1,3-环丁二酮液时空速为0.15g/g/h-1

。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率99.5%,2,2,4,4-四甲基-1,3-环丁二醇选择性98.4%,顺式2,2,4,4-四甲基-1,3-环丁二

醇/2,2,4,4-四甲基-1,3-环丁二醇为1.2。

[0057]

实施例2

[0058]

按照六水合硝酸镁与九水合硝酸铝、六水合硝酸镍、三水合硝酸铜的摩尔比为1:2.06:1.29:0.60称取原料。将239.27g(0.64mol)九水合硝酸铝及79.53g(0.31mol)六水合硝酸镁加入水溶解配制成总浓度为1.25mol/l的混合水溶液a,将其中1/3溶液a进行共沉淀反应,采用20wt%氨水作为沉淀剂,沉淀ph控制为11,沉淀时间0.5h,沉淀温度80℃,得到浆料a。

[0059]

将116.32g(0.4mol)六水合硝酸镍及45.3g(0.187mol)三水合硝酸铜溶解于水中配制成总浓度为1.0mol/l的混合水溶液b。以浆料a为釜底液,将剩余2/3溶液a与溶液b混合均匀后,与20wt%氨水同时滴加入釜底液中进行共沉淀反应,沉淀时间为1h,沉淀ph控制在11,沉淀温度80℃,得到料浆b。

[0060]

将料浆b升温至110℃,冷凝水回流下搅拌4h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、110℃干燥1.5h,550℃焙烧4h得到2#催化剂。

[0061]

2#催化剂组成:以总质量为100%计,其组分包括:nio 30%,cuo 15%,mg-al双组分55%;mg-al双组分中镁铝水滑石结构所占质量百分含量为33%,镁铝水滑石中镁与铝的摩尔比为0.97:1。

[0062]

催化剂按照实施例1进行还原后,反应压力3mpa,反应温度约为140℃,h2/2,2,4,4-四甲基-1,3-环丁二酮摩尔比40:1,2,2,4,4-四甲基-1,3-环丁二酮液时空速为0.25g/g/h-进行评价。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率99.8%,2,2,4,4-四甲基-1,3-环丁二醇选择性98.3%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为1.18。

[0063]

实施例3

[0064]

按照六水合硝酸镁与九水合硝酸铝、六水合硝酸镍、三水合硝酸铜的摩尔比为1:3.95:1.61:0.50称取原料。将368.10g(0.98mol)九水合硝酸铝及63.62g(0.25mol)六水合硝酸镁加入水溶解配成总浓度为1.25mol/l的混合水溶液a,将其中40%溶液a进行共沉淀反应,采用15wt%氨水作为沉淀剂,沉淀ph控制为10,沉淀时间1h,沉淀温度70℃,得到浆料a。

[0065]

将116.32g(0.40mol)六水合硝酸镍及30.2g(0.125mol)三水合硝酸铜溶解于水中配制成总浓度为0.75mol/l的混合水溶液b。以浆料a为釜底液,将剩余60%溶液a与溶液b混合均匀后,与15wt%氨水同时滴加入釜底液中进行共沉淀反应,沉淀时间为1.5h,沉淀ph控制在10,沉淀温度70℃,得到料浆b。

[0066]

将料浆b升温至100℃,冷凝水回流下搅拌6h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、100℃干燥1.0h,500℃焙烧5h得到3#催化剂。

[0067]

3#催化剂组成:以总质量为100%计,其组分包括:nio 30%,cuo 10%,mg-al双组分60%;mg-al双组分中镁铝水滑石结构所占质量百分含量为33%,镁铝水滑石中镁与铝的摩尔比为0.50:1。

[0068]

催化剂按照实施例1进行还原后,反应压力3mpa,反应温度约为120℃,h2/2,2,4,

4-四甲基-1,3-环丁二酮摩尔比30:1,2,2,4,4-四甲基-1,3-环丁二酮液时空速为0.15g/g/h-进行评价。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率99.7%,2,2,4,4-四甲基-1,3-环丁二醇选择性98.5%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为1.15。

[0069]

实施例4

[0070]

按照六水合硝酸镁与九水合硝酸铝、六水合硝酸镍、三水合硝酸铜的摩尔比为1:1.34:0.87:0.16称取原料。将268.71g(0.72mol)九水合硝酸铝及136.79g(0.53mol)六水合硝酸镁加入水溶解配成总浓度为1.5mol/l的混合水溶液a,将其中1/2溶液a进行共沉淀反应,采用10wt%氨水作为沉淀剂,沉淀ph控制为9.5,沉淀时间1.5h,沉淀温度65℃,得到浆料a。

[0071]

将135.70g(0.467mol)六水合硝酸镍及21.14g(0.088mol)三水合硝酸铜溶解于水中配制成总浓度为0.5mol/l的混合水溶液b。以浆料a为釜底液,将剩余1/2溶液a与溶液b混合均匀后,与10wt%氨水同时滴加入釜底液中进行共沉淀反应,沉淀时间为2.0h,沉淀ph控制在9.5,沉淀温度65℃,得到料浆b。

[0072]

将料浆b升温至95℃,冷凝水回流下搅拌8h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、90℃干燥0.75h,500℃焙烧5h得到4#催化剂。

[0073]

4#催化剂组成:以总质量为100%计,其组分包括:nio 35%,cuo 7%,mg-al双组分25%;mg-al双组分中镁铝水滑石结构所占质量百分含量为50%,镁铝水滑石中镁与铝的摩尔比为1.5:1。

[0074]

催化剂按照实施例1进行还原后,反应压力2mpa,反应温度约为110℃,h2/2,2,4,4-四甲基-1,3-环丁二酮摩尔比20:1,2,2,4,4-四甲基-1,3-环丁二酮液时空速为0.20g/g/h-进行评价。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率99.9%,2,2,4,4-四甲基-1,3-环丁二醇选择性98.7%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为1.13。

[0075]

实施例5

[0076]

按照六水合硝酸镁与九水合硝酸铝、六水合硝酸镍、三水合硝酸铜的摩尔比为1:1.67:1.19:0.11称取原料。将279.76g(0.74mol)九水合硝酸铝及114.52g(0.45mol)六水合硝酸镁加入水溶解配成总浓度为1.5mol/l的混合水溶液a,将其中1/2溶液a进行共沉淀反应,采用10wt%氨水作为沉淀剂,沉淀ph控制为9,沉淀时间2h,沉淀温度60℃,得到浆料a。

[0077]

将155.09g(0.53mol)六水合硝酸镍及12.1g(0.05mol)三水合硝酸铜溶解于水中配制成总浓度为0.5mol/l的混合水溶液b。以浆料a为釜底液,将剩余1/2溶液a与溶液b混合均匀后,与10wt%氨水同时滴加入釜底液中进行共沉淀反应,沉淀时间为3h,沉淀ph控制在9,沉淀温度60℃,得到料浆b。

[0078]

将料浆b升温至90℃,冷凝水回流下搅拌10h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、80℃干燥0.5h,450℃焙烧6h得到5#催化剂。

[0079]

5#催化剂组成:以总质量为100%计,其组分包括:nio 40%,cuo 4%,mg-al双组分56%;mg-al双组分中镁铝水滑石结构所占质量百分含量为50%,镁铝水滑石中镁与铝的

摩尔比为1.2:1。

[0080]

催化剂按照实施例1进行还原后,反应压力4mpa,反应温度约为120℃,h2/2,2,4,4-四甲基-1,3-环丁二酮摩尔比30:1,2,2,4,4-四甲基-1,3-环丁二酮液时空速为0.15g/g/h-进行评价。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率99.9%,2,2,4,4-四甲基-1,3-环丁二醇选择性99.0%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为1.10。

[0081]

对比例1

[0082]

按照六水合硝酸镁与九水合硝酸铝、六水合硝酸镍的摩尔比为1:3.95:2.15称取原料。将368.1g(0.98mol)九水合硝酸铝及63.6g(0.25mol)六水合硝酸镁加入水溶解配制成总浓度为1mol/l的混合水溶液a,将其中1/3溶液a进行共沉淀反应,采用25wt%氨水作为沉淀剂,通过控制氨水的加入量将沉淀ph控制为11,沉淀时间0.5h,沉淀温度80℃,得到浆料a。

[0083]

将155.1g(0.53mol)六水合硝酸镍溶解于水中配制成浓度为0.5mol/l的水溶液b。以浆料a为釜底液,将剩余2/3溶液a与溶液b混合均匀后,与25wt%氨水同时滴加入釜底液中进行共沉淀反应,沉淀时间为1h,沉淀ph控制在11,沉淀温度80℃,得到浆料b。

[0084]

将料浆b升温至110℃,冷凝水回流下搅拌4h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、120℃干燥2h,650℃焙烧3h得到6#催化剂。

[0085]

6#催化剂组成:以总质量为100%计,其组分包括:nio 40%,mg-al双组分60%;mg-al双组分中镁铝水滑石结构所占质量百分含量为33%,镁铝水滑石中镁与铝的摩尔比为0.5:1。

[0086]

催化剂反应条件如实施例1。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率98.8%,2,2,4,4-四甲基-1,3-环丁二醇选择性96.2%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为0.96。

[0087]

对比例2

[0088]

将441.73g(1.17mol)九水合硝酸铝及155.09g(0.53mol)六水合硝酸镍加入水溶解配制成总浓度为1mol/l的混合水溶液a,采用25%氨水作为沉淀剂,沉淀ph控制为11,沉淀时间0.5h,沉淀温度80℃,得到浆料a。料浆通过过滤、洗涤、120℃干燥2h,650℃焙烧3h得到7#催化剂。

[0089]

7#催化剂组成:以总质量为100%计,其组分包括:nio 40%,al2o3双组分60%;

[0090]

催化剂反应条件如实施例1。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率97.0%,2,2,4,4-四甲基-1,3-环丁二醇选择性94.8%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为0.82。

[0091]

对比例3

[0092]

按照六水合硝酸镁与九水合硝酸铝、六水合硝酸镍的摩尔比为1:1.96:0.47称取原料。将419.64g(1.97mol)九水合硝酸铝及146.33g六水合硝酸镁(0.99mol)加入水溶解配制成总浓度为1mol/l的混合水溶液a,将其中1/3溶液a进行共沉淀反应,采用氨水作为沉淀剂,沉淀ph控制为11,沉淀时间0.5h,沉淀温度80℃,得到浆料a。

[0093]

将77.5g六水合硝酸镍(0.27mol)溶解于水中配制成浓度为0.5mol/l的水溶液b。

以浆料a为釜底液,将剩余2/3溶液a与溶液b混合均匀后,与25wt%氨水同时滴加入釜底液中进行共沉淀反应,沉淀时间为1h,沉淀ph控制在11,沉淀温度80℃,得到浆料b。将料浆b升温至110℃,冷凝水回流下搅拌4h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、120℃干燥2h,650℃焙烧3h得到8#催化剂。

[0094]

8#催化剂组成:以总质量为100%计,其组分包括:nio 20%,mg-al双组分80%;mg-al双组分中镁铝水滑石结构所占质量百分含量为33%,镁铝水滑石中镁与铝的摩尔比为1:1。

[0095]

催化剂反应条件如实施例1。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率91%,2,2,4,4-四甲基-1,3-环丁二醇选择性97.3%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为1.01。

[0096]

对比例4

[0097]

将368.1g九水合硝酸铝(0.98mol)及63.6g六水合硝酸镁(0.25mol)加入水溶解配制成总浓度为1mol/l的混合水溶液a,采用25wt%氨水作为沉淀剂,沉淀ph控制为11,沉淀时间0.5h,沉淀温度80℃,得到浆料a。

[0098]

将96.93g六水合硝酸镍(0.33mol)及45.3g三水合硝酸铜(0.187mol)溶解于520g水中配制成水溶液b,将料浆a加入反应釜中,待混合均匀水溶液b与氨水进行共沉淀,沉淀时间为1h,沉淀ph控制在11,沉淀温度80℃,得到料浆b。

[0099]

将料浆b升温至110℃,冷凝水回流下搅拌4h,尾气采用硫酸吸收,使反应体系下的铜氨溶液分解,测试终点ph<7视为分解完全,通过过滤、洗涤、120℃干燥2h,650℃焙烧3h得到9#催化剂。

[0100]

9#催化剂组成:以总质量为100%计,其组分包括:nio 20%,cuo 15%,mg-al双组分80%;mg-al双组分均为镁铝水滑石结构。

[0101]

催化剂反应条件如实施例1。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率95.7%,2,2,4,4-四甲基-1,3-环丁二醇选择性98.7%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为1.15。

[0102]

对比例5

[0103]

制备方法与实施例1不同之处仅在于:步骤1)和步骤2)的共沉淀反应ph均控制为7.5,得到10#催化剂。

[0104]

10#催化剂组成:以总质量为100%计,其组分包括:nio25%,cuo15%,mg-al双组分60%;mg-al双组分复合载体所占质量比例为33%,镁铝水滑石中镁与铝的摩尔比为0.5:1。

[0105]

催化剂反应条件如实施例1。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率95.5%,2,2,4,4-四甲基-1,3-环丁二醇选择性97.2%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为0.85。

[0106]

对比例6

[0107]

市售负载型ni催化剂,催化剂组成为20%ni-80%al2o3。

[0108]

催化剂反应条件如实施例1。运行250h后分析:2,2,4,4-四甲基-1,3-环丁二酮转化率88.8%,2,2,4,4-四甲基-1,3-环丁二醇选择性87.2%,顺式2,2,4,4-四甲基-1,3-环丁二醇/2,2,4,4-四甲基-1,3-环丁二醇为0.77。

[0109]

实施例1-5和对比例1-6催化剂连续运行250h测试性能,结果如下表1所示;实施例1和对比例1催化剂长周期运行后数据如下表2所示:

[0110]

表1实施例及对比例运行250h后催化剂性能

[0111] 转化率%选择性%ni流失率/%cu流失率/%实施例199.598.4<1<1实施例299.898.3<1<1实施例399.798.5<1<1实施例499.998.7<1<1实施例599.999.0<1<1对比例198.896.24.2—对比例297.094.8<1—对比例391.097.3<1—对比例495.798.74.53.0对比例595.597.25.815.0对比例688.887.2<1—

[0112]

表2实施例1及对比例4长周期运行数据

[0113][0114]

上述表1、表2中ni、cu流失是指在该反应时间下,通过icp测定流经催化剂床层的瞬时反应液中的ni、cu含量。

[0115]

由上表可见,对实施例长周期运行反应液进行icp分析,催化剂活性组分ni、cu流失量<0.1ppm,且长周期运行过程中实施例产品顺反比均未发生明显的变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1