一种单原子过渡金属催化剂及其制备方法和应用

1.本发明属于催化剂制备技术领域,具体涉及一种单原子过渡金属催化剂及其制备方法和应用。

背景技术:

2.大气污染物有多种,其中co作为一次污染物,是由排放源直接排放的污染物,同时也是造成雾霾、臭氧污染的前体物质。目前,co的排放源主要有工业排放、道路交通、生物质燃烧等。co是常规监测污染物,对人身体健康有很大的影响,高浓度可以致死。目前co末端控制技术分为物理法和化学法。物理法为非破坏性的方法,可以将收集到的污染物进行回收。目前,污染物回收的方法主要有吸附法、冷凝法、膜分离法。化学法为破坏性的方法,是将气态污染物氧化分解为无毒物质或低毒物质,其主要方法包括生物降解法、焚烧法、热催化氧化法、光催化氧化法、等离子体氧化法等。其中,催化氧化法是利用催化剂将co催化氧化为co2。

3.过渡金属氧化物催化剂具有廉价易得的优点,然而其催化活性不如贵金属催化剂,且反应温度偏高。为了克服上述技术缺陷,有研究者提出研究单原子的金属催化剂,通过降低金属催化剂的颗粒尺寸,提高金属的分散度,从而在保证金属活性位暴露总量不变的前提下降低贵金属的使用量,其理想条件下是达到单原子分散时金属的分散度最高。单原子过渡金属催化剂既能最大限度地提高活性位点的比例,又能提高它们对特定反应路径的选择性。

4.目前报道的关于单原子过渡金属催化剂的制备方法主要有共沉淀法、模板法等。但是上述制备方法过程较为复杂,不利于单原子过渡金属催化剂的大量生产。此外,现有制备方法中贵金属由于容易团聚而导致其在载体上的负载量偏低,因此制得的催化剂的催化性能不佳,不利于其应用发展。

技术实现要素:

5.为了克服上述技术问题,本发明提供一种单原子过渡金属催化剂及其制备方法和应用,本发明单原子过渡金属催化剂的制备方法简单,不仅实现了过渡金属以单原子形式在载体表面上呈现高度分散,同时能够显著提高催化剂对co的催化氧化活性。

6.本发明是通过如下技术方案实现所述技术效果的:

7.本发明的第一个目的在于提供一种单原子过渡金属催化剂,所述单原子过渡金属催化剂包括以单原子形式在载体表面上呈现高度分散的过渡金属,所述载体为二氧化锰。

8.优选地,所述单原子过渡金属催化剂中过渡金属含量小于15wt%;优选小于5wt%;例如为1-5wt%。

9.本发明还提供一种单原子过渡金属催化剂的制备方法,包括如下步骤:

10.1)将二氧化锰载体和过渡金属前驱体混合,得到悬浮液;

11.2)将过氧化氢水溶液与步骤1)的悬浮液混合,反应;

12.3)对步骤2)的反应产物进行焙烧,制备得到所述的高度分散的过渡金属催化剂。

13.优选地,步骤1)具体包括如下步骤:

[0014]1’

)将二氧化锰载体超声分散于去离子水中,加入过渡金属前驱体,搅拌,制备得到含有二氧化锰载体和过渡金属前驱体的悬浮液。

[0015]

优选地,步骤1’)中,所述超声分散的时间为30min-2h;所述超声分散的温度为室温。

[0016]

优选地,步骤1)和步骤1’)中,所述过渡金属前驱体以过渡金属前驱体水溶液的形式加入;所述过渡金属前驱体水溶液中过渡金属前驱体的浓度为0.001-0.1g/ml;例如为0.01、0.02、0.03、0.04或0.05g/ml。

[0017]

优选地,步骤1’)中,所述搅拌的时间为30min-2h;所述搅拌的温度为室温。

[0018]

优选地,步骤1)和步骤1’)中,所述悬浮液中二氧化锰载体的浓度为0.001-0.5g/ml,优选为0.01-0.05g/ml;例如为0.01、0.02、0.03、0.04或0.05g/ml;

[0019]

优选地,步骤1)和步骤1’)中,所述悬浮液中过渡金属前驱体的浓度为0.001-0.5g/ml,优选为0.01-0.05g/ml;例如为0.01、0.02、0.03、0.04或0.05g/ml。

[0020]

优选地,步骤1)和步骤1’)中,所述悬浮液中过渡金属前驱体和二氧化锰载体的质量没有限定,其满足制备得到的单原子过渡金属催化剂中过渡金属的含量小于15wt%;优选小于10wt%;例如为1-5wt%。

[0021]

优选地,所述二氧化锰载体为二氧化锰棒状载体,例如为二氧化锰纳米棒。

[0022]

优选地,所述二氧化锰纳米棒为α型晶体结构,具有4

×

4+2

×

2的mn-o八面体堆积型孔道,其比表面积为30-80m2/g,平均孔径为3-30nm。例如其比表面积为57.0m2/g,平均孔径为4.0nm。

[0023]

优选地,所述过渡金属前驱体选自cu(no3)2·

3h2o、fe(no3)3·

9h2o、ni(no3)2·

6h2o、sncl2·

2h2o、cocl2·

6h2o、co(no3)2·

3h2o、zncl2或zn(no3)2·

3h2o中的至少一种。

[0024]

本领域技术人员知晓的,选用不同的过渡金属前驱体可以制备得到不同的过渡金属催化剂;所述过渡金属催化剂中的过渡金属可以为单一过渡金属,也可以为两种以上的过渡金属。作为优选,合成过渡金属铜催化剂时选择cu(no3)2作为过渡金属前驱体。合成过渡金属铁催化剂时选择fe(no3)3为过渡金属前驱体。合成过渡金属镍催化剂时选择ni(no3)2作为过渡金属前驱体。合成过渡金属锡催化剂时选择sncl2作为过渡金属前驱体。合成过渡金属钴催化剂时选择cocl2和/或co(no3)2作为过渡金属前驱体。合成过渡金属锌催化剂时选择zncl2和/或zn(no3)2作为过渡金属前驱体。本领域技术人员知晓的,若要制备含有两种以上过渡金属的催化剂时,选择对应的过渡金属前驱体即可;在此不再累述。

[0025]

优选地,步骤2)具体包括如下步骤:

[0026]2’

)将过氧化氢水溶液加入步骤1)的悬浮液中,反应;

[0027]

2”)将反应后的产物进行过滤、洗涤和干燥处理。

[0028]

优选地,步骤2’)中,所述过氧化氢水溶液的浓度为0.15-3wt.%。

[0029]

本领域技术人员知晓的,所述过氧化氢水溶液可以选用浓度更高的过氧化氢溶液为原料,稀释后获得需要的浓度;例如可以选用浓度为30wt.%的过氧化氢溶液,经去离子水稀释10-200倍后获得上述浓度范围的过氧化氢水溶液;这主要是因为可以避免反应剧烈的进行。

[0030]

优选地,步骤2)和步骤2’)中,所述过氧化氢和二氧化锰载体的摩尔比为1:(1-8);例如为1:1.4。

[0031]

优选地,步骤2)和步骤2’)中,所述反应的温度为室温;所述反应的时间为1-5h。

[0032]

优选地,步骤2)和步骤2’)中,过氧化氢加入后,过氧化氢与二氧化锰发生氧化还原反应,反应方程式如下:

[0033]

mno2(s)+h2o2(aq)+2h

+

(aq)=mn

2+

(aq)+2h2o(l)+o2(g)(g=102.1kj/mol)

[0034]

由于反应过程中需要消耗酸,而过渡金属前驱体的水解可提供氧化还原反应所需的酸,因此过氧化氢与二氧化锰之间的氧化还原反应和过渡金属前驱体的水解反应为两个相互促进的过程;故二氧化锰载体表面发生的氧化还原反应所导致的表面结构缺陷可稳定其表面负载的过渡金属组分。

[0035]

优选地,步骤2”)中,所述干燥处理的温度为80-150℃,所述干燥处理的时间为2-16h,例如为4h。

[0036]

优选地,步骤3)中,所述焙烧的温度为200-400℃,所述焙烧的时间为1-3h。

[0037]

本发明还提供上述单原子过渡金属催化剂在催化氧化中的应用;优选在催化氧化co中的应用。

[0038]

本发明的有益效果:

[0039]

(1)本发明的单原子过渡金属催化剂的制备方法可以在保证催化活性提升的前提下,提高过渡金属的分散度从而降低其使用量(催化剂中过渡金属的含量小于15wt%);且本发明制备方法具有制备过程快速,简单,节约成本,可实现过渡金属以单原子负载在载体表面。

[0040]

(2)本发明的单原子过渡金属催化剂所述单原子过渡金属催化剂包括以单原子形式在载体表面上呈现高度分散的过渡金属,所述载体为二氧化锰;采用本发明方法制备的单原子分散的过渡金属催化剂在提高过渡金属分散度、降低过渡金属使用成本的同时还能显著提高催化剂对co的催化氧化性能,因而对co污染物具有高效的净化能力。

[0041]

(3)本发明的单原子过渡金属催化剂经40-60目筛子筛分后直接用于co的催化氧化反应。对于催化净化1vol%co(反应气含16%o2),反应空速设定为30000ml/(g

·

h),反应温度由低温逐渐升至高温(小于等于200℃,优选为小于等于120℃),反应气体通过气相色谱进行分析检测。结果表明本发明的单原子过渡金属催化剂对于低浓度的co具有较好的净化能力,且co的处理温度小于等于120℃,优选为小于等于95℃。

附图说明

[0042]

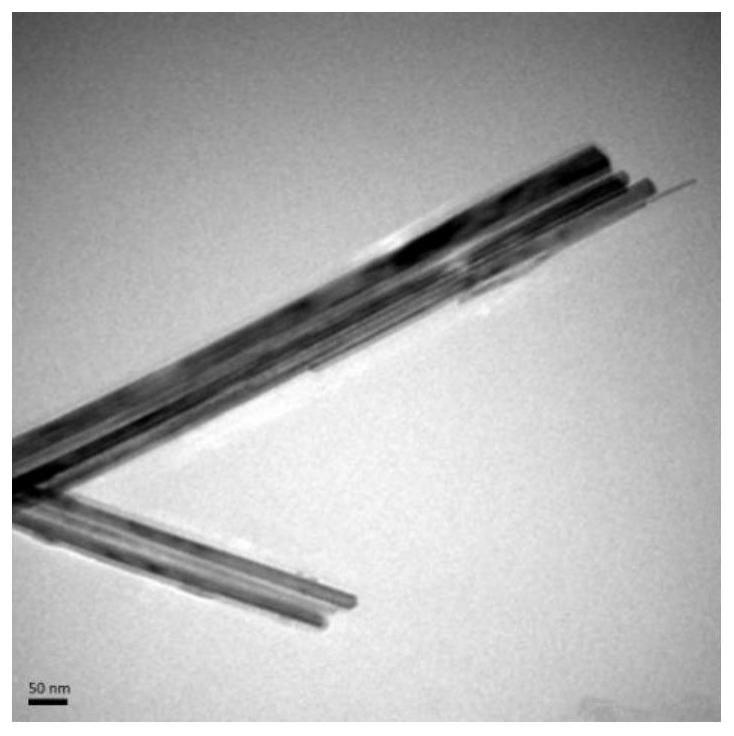

图1为对比例1制备的二氧化锰载体的tem示意图。

[0043]

图2为对比例1制备的二氧化锰载体的xrd示意图。

[0044]

图3为对比例1制备的二氧化锰载体对co催化氧化的催化活性图。

[0045]

图4为对比例2制备的催化剂的tem示意图。

[0046]

图5为对比例2制备的催化剂对co催化氧化的催化活性图。

[0047]

图6为实施例1制备的催化剂的hrtem-haadf-cs-stem示意图。

[0048]

图7为实施例1制备的催化剂对co催化氧化的催化活性图。

[0049]

图8为实施例2制备的催化剂的hrtem示意图。

[0050]

图9为实施例3制备的催化剂的hrtem示意图。

具体实施方式

[0051]

下文将结合具体实施例对本发明的通式化合物及其制备方法和应用做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0052]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0053]

本发明以下实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

[0054]

仪器与设备:

[0055]

本发明的高分辨球场暗场透射电镜图(hrtem-haadf-cs-stem)的测试是在jem arm 200cf仪器上完成的。

[0056]

本发明的高分辨率透射电镜图(hrtem)的测试是在jeol jem 2100f仪器上完成的;透射电镜图(tem)是在h-7650仪器上完成的。

[0057]

本发明的x射线衍射图谱(xrd)的测试是在panalytical x’pert pro仪器上完成的,其测量参数为cu-k靶,扫描范围10-90

°

。

[0058]

计算方法:

[0059]

根据co2的浓度计算co的矿化率具体为:

[0060][0061]

其中,c(co2)为检测到的co2的浓度,单位ppm;

[0062]ccomplete

(co2)为理论上co全部转化为co2的浓度,单位ppm;

[0063]

y(co2)为co的矿化率。

[0064]

对比例1

[0065]

一种二氧化锰棒状载体的制备方法:

[0066]

将10.0g高锰酸钾和4.2g一水合硫酸锰分别溶解于300ml的去离子水中,在剧烈搅拌下将硫酸锰水溶液加入到高锰酸钾中,继续搅拌3h,将所得的溶液分装至水热釜中,在140℃温度下反应12h。等冷却至室温后,直接过滤、洗涤,在100℃下烘干,最后经过400℃焙烧2h,即为所需的二氧化锰棒状载体。

[0067]

经tem测试(见图1),表明本对比例所合成的二氧化锰催化载体为棒状结构。

[0068]

经xrd测试(见图2),表明本对比例所合成的二氧化锰催化载体为α型二氧化锰。

[0069]

取66mg二氧化锰棒状载体置于石英反应管中,通入含有1vol%co的反应气,反应空速设定为30000ml/(g

·

h),反应管温度由25℃逐步升高,用气相色谱分析反应后气体中的co2浓度,根据co2的浓度计算co的矿化率。图3为对比例1制备的催化载体在co中的催化氧化活性结果;从图3中可以看出,co完全降解温度在180℃。

[0070]

对比例2

[0071]

一种单原子过渡金属催化剂的制备方法,包括如下步骤:

[0072]

取1g对比例1制备的二氧化锰棒状载体超声分散于200ml去离子水中,加入10ml浓度为0.05g/ml的cu(no3)2水溶液,搅拌1h,经100℃烘干,在马弗炉中300℃焙烧2h,即为采用湿法浸渍得到过渡金属铜含量为3%的过渡金属催化剂,命名为im-3%cu/mno2。

[0073]

经tem测试(见图4),表明本对比例所合成的催化剂中cu有明显的团聚现象。

[0074]

取66mg的im-3%cu/mno2置于石英反应管中,通入含有1vol%co的反应气,反应空速设定为30000ml/(g

·

h),反应管温度由25℃逐步升高,用气相色谱分析反应后气体中的co2浓度,根据co2的浓度计算co的矿化率。图5为对比例2制备的催化载体在co中的催化氧化活性结果;从图5中可以看出,co完全降解温度在135℃。

[0075]

实施例1

[0076]

一种单原子过渡金属催化剂的制备方法,包括如下步骤:

[0077]

取1g对比例1制备的二氧化锰棒状载体超声分散于200ml去离子水中,加入10ml浓度为0.05g/ml的cu(no3)2水溶液,搅拌1h,将5ml浓度为30wt.%的h2o2溶解于100ml去离子水中,将其逐滴加入二氧化锰和cu(no3)2的悬浊液中,滴加后继续搅拌4h,直接过滤、洗涤后,经100℃烘干,在马弗炉中300℃焙烧2h,即可得金含量为1%的过渡金属催化剂,命名为3%cu/mno2。

[0078]

经hrtem-haadf-cs-stem测试(见图6),表明本实施例所合成的催化剂中过渡金属铜未发生团聚,达到单原子分散。

[0079]

取66mg过渡金属催化剂3%cu/mno2置于石英反应管中,通入含有1vol%co的反应气,反应空速设定为30000ml/(g

·

h),反应管温度由25℃逐步升高,用气相色谱分析反应后气体中的co2浓度,根据co2的浓度计算co的矿化率,结果如图7所示。从图7中可以看出,采用本发明所述的制备方法所制备的过渡金属催化剂相较于未负载的二氧化锰催化载体和未以单原子形式负载的过渡金属催化剂im-3%cu/mno2具有更高的co净化能力,co完全转化温度为95℃。

[0080]

实施例2

[0081]

一种单原子过渡金属催化剂的制备方法,与实施例1相比,区别仅在于将cu(no3)2水溶液替换为fe(no3)3水溶液,制备得到铁含量为1%的过渡金属催化剂,命名为1%fe/mno2。

[0082]

经hrtem测试(见图8),表明本实施例所合成的催化剂中铁未发生团聚,达到单原子分散。

[0083]

实施例3

[0084]

一种单原子过渡金属催化剂的制备方法,与实施例1相比,区别仅在于将cu(no3)2水溶液替换为co(no3)2水溶液,制备得到钴含量为1%的过渡金属催化剂,命名为1%co/mno2。

[0085]

经hrtem测试(见图9),表明本实施例所合成的催化剂中钴未发生团聚,达到单原子分散。

[0086]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1