一种氧化还原脱硫工艺的富氧再生装置和方法及应用与流程

1.本发明属于催化剂再生领域,更具体地,涉及一种氧化还原脱硫工艺的富氧再生装置、一种氧化还原脱硫工艺的富氧再生方法,以及该富氧再生装置和富氧再生方法的应用。

背景技术:

2.氧化还原法脱硫工艺也称为液相氧化法脱硫工艺,是气体净化工艺中除醇胺法外最重要的一类脱硫工艺,在天然气、炼油、化工、化肥等工业广泛应用。氧化还原法脱硫工艺是在常温下水溶液中进行,以氧化还原脱硫剂作为催化剂,与醇胺法工艺相比,具有更高的净化度,不仅可用于处理含硫天然气,也可用于处理脱硫后的酸气,是一种工艺简单、操作弹性大、脱硫效率高、反应温和的脱硫技术,在全球有超过上百套应用案例。

3.氧化还原法脱硫工艺的反应机理可分为吸收(脱硫)与再生两个过程。脱硫过程中,气相h2s被碱液吸收生成hs-并转移至液相,然后被氧化剂催化氧化生成元素硫;在再生过程中,空气中o2溶入液相氧化还原态负氧离子从而使催化剂再生。其中再生氧化反应过程依赖于相间的传热传质、气液混合及氧化反应动力学等因素。现今再生氧化反应一般是利用大功率鼓风机通过鼓入大量空气,利用其中的氧气达到氧化目的。由于空气中氧气含量较低,需要鼓入大量的空气,导致氧化塔设备体积较大,同时由于氧气的氧化能力有限,为了使空气中的氧气与催化剂充分反应,需要风机不断鼓入空气,耗费大量的电能,从而制约了络合铁工艺小型化、橇装化的发展和绿色低耗运行。

4.为了达到提高氧化再生反应过程强化的目的,cn105169945a公开了一种超湿式氧化脱硫工艺的超重力加压氧化再生方法,该方法的再生反应采用超重力,但是仍要补充理论气量1.2倍至2倍的空气,效率低,运行成本高,同时超重力反应器为动设备,故障率高,现场运行效果差。

技术实现要素:

5.本发明的目的在于克服上述已有技术的不足,提供一种氧化还原脱硫工艺的富氧再生装置和方法及应用。本发明不仅有效减小了氧化设备的尺寸,同时缩短了氧化再生的时间,提高了湿法氧化脱硫工艺的处理量和处理效率,尤其是减少了氧化塔的曝气量,显著降低了运行能耗。

6.为了实现上述目的,本发明的第一方面提供一种氧化还原脱硫工艺的富氧再生装置,该富氧再生装置包括富氧装置、氧化塔和闪蒸罐;其中,

7.所述富氧装置包括:空气入口,以及与所述空气入口依次连接的预处理模块、增压模块和制氧模块;

8.所述氧化塔包括进气口、进液口和出液口,所述进气口与所述制氧模块连接,所述进液口与脱硫富液进液管线连接,所述出液口与所述闪蒸罐连接;

9.所述闪蒸罐包括液相入口、液相出口,所述液相入口与氧化塔出液口连接。

10.本发明的第二方面提供一种氧化还原脱硫工艺的富氧再生方法,该富氧再生方法在上述富氧再生装置中进行,包括如下步骤:

11.1)空气经空气入口进入富氧装置,依次进行过滤、增压、制氧,得到富氧空气;

12.2)所述富氧空气作为氧化剂从塔底进入氧化塔,待再生的脱硫富液从塔侧进入氧化塔,在氧化塔中发生氧化反应,使脱硫富液氧化再生,得到脱硫贫液和剩余尾气;

13.3)所述脱硫贫液进入闪蒸罐进行闪蒸,得到闪蒸后气相和闪蒸后贫液,所述闪蒸后贫液为再生吸收剂。

14.本发明的第三方面提供上述富氧再生装置和/或富氧再生方法在钒基氧化还原法、lo-cat氧化还原法、或络合铁氧化还原法的催化剂再生中的应用。

15.本发明同已有技术相比可产生如下积极效果:

16.本发明提供一种富氧条件下的高效氧化再生脱硫富液的方法,它结合湿法氧化脱硫和富氧氧化的特点,通过提高氧化系统的压力和氧气浓度,极大地增强了氧气在催化剂溶液中的溶解度,使得氧化塔的传质作用增加,氧化率大幅度提高。该方法不仅有效减小了氧化设备的尺寸,同时缩短氧化再生的时间,提高了湿法氧化脱硫工艺的处理量,尤其是减少了氧化塔的曝气量,显著降低了运行能耗。

17.具体来说,本发明具有以下优点:

18.1、氧化反应能耗低,曝气量减少,总能耗显著降低;

19.2、工艺紧凑,反应器小,占地少,投资费用低。

20.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

21.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

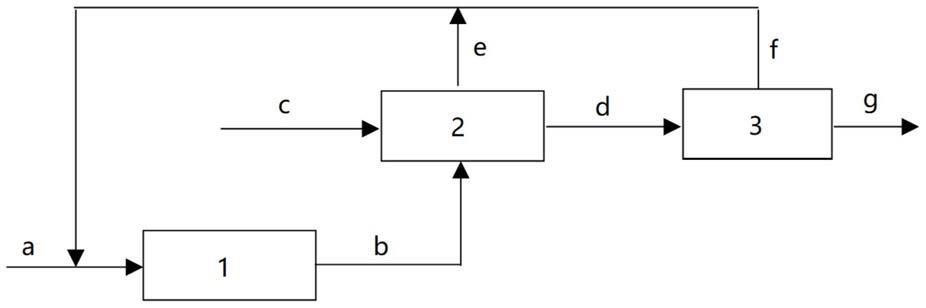

22.图1示出了本发明一种具体实施方式中氧化还原脱硫工艺的富氧再生装置示意图。

23.附图标记说明

24.1、富氧装置;2、氧化塔;3、闪蒸罐;

25.a、空气;b、富氧空气;c、脱硫富液;d、脱硫贫液;e、剩余尾气;f、闪蒸后气相;g、闪蒸后液相。

具体实施方式

26.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

27.本发明提供一种氧化还原脱硫工艺的富氧再生装置,该富氧再生装置包括富氧装置、氧化塔和闪蒸罐;其中,

28.所述富氧装置包括:空气入口,以及与所述空气入口依次连接的预处理模块、增压模块和制氧模块;

29.所述氧化塔包括进气口、进液口和出液口,所述进气口与所述制氧模块连接,所述

进液口与脱硫富液进液管线连接,所述出液口与所述闪蒸罐连接;

30.所述闪蒸罐包括液相入口、液相出口,所述液相入口与氧化塔出液口连接。

31.根据本发明,优选地,所述预处理模块为过滤单元,用于去除空气中的杂质(包括颗粒物等),以防止堵塞后续装置或污染脱硫溶液。

32.根据本发明,所述制氧模块可以根据需要采用本领域常规设置中适用的类型,优选地,所述制氧模块为分子筛工艺单元或膜工艺单元。

33.为保证安全,优选地,所述氧化塔采用密闭结构。

34.根据本发明一种优选实施方式,所述氧化塔还包括出气口,所述氧化塔的出气口与所述富氧装置的空气入口连接。

35.根据本发明一种优选实施方式,所述闪蒸罐还包括气相出口,所述闪蒸罐的气相出口与所述富氧装置的空气入口连接。

36.本发明的所述富氧再生装置还可以配备有其他现有再生装置中的部件,如鼓风机或空压机。

37.本发明还提供一种氧化还原脱硫工艺的富氧再生方法,该富氧再生方法在上述富氧再生装置中进行,包括如下步骤:

38.1)空气经空气入口进入富氧装置,依次进行过滤、增压、制氧,得到富氧空气;

39.2)所述富氧空气作为氧化剂从塔底进入氧化塔,待再生的脱硫富液从塔侧进入氧化塔,在氧化塔中发生氧化反应,使脱硫富液氧化再生,得到脱硫贫液和剩余尾气;

40.3)所述脱硫贫液进入闪蒸罐进行闪蒸,得到闪蒸后气相和闪蒸后贫液,所述闪蒸后贫液为再生吸收剂。

41.根据本发明,优选地,所述剩余尾气返回富氧装置的空气入口。

42.根据本发明,优选地,所述闪蒸后气相返回富氧装置的空气入口。

43.所述剩余尾气的出料管线与所述闪蒸后气相的出料管线汇合后,再与空气进料管线汇合,一起进入所述富氧装置。

44.根据本发明的方法,所述富氧空气的氧含量可以控制为25v%-95v%。

45.为保证闪蒸效果,优选地,所述闪蒸罐的闪蒸压力为0.1-0.3mpag。

46.本发明的上述富氧再生装置和/或富氧再生方法可应用于在钒基氧化还原法、lo-cat氧化还原法、或络合铁氧化还原法的催化剂再生。

47.下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施例。以下实施例中涉及的脱硫剂为采用络合铁或螯合铁作为配方的脱硫剂。

48.实施例1

49.一种氧化还原脱硫工艺的富氧再生装置,如图1所示,该富氧再生装置包括富氧装置1、氧化塔2和闪蒸罐3;其中,

50.所述富氧装置1包括:空气入口,以及与所述空气入口依次连接的预处理模块、增压模块和制氧模块;所述预处理模块为过滤单元,用于空气除杂;所述制氧模块为分子筛工艺单元;

51.所述氧化塔2采用密闭结构,包括进气口、进液口、出气口和出液口,所述进气口与所述制氧模块连接,所述进液口与脱硫富液进液管线连接,所述出液口与所述闪蒸罐3连接,所述出气口与所述富氧装置1的空气入口连接;

52.所述闪蒸罐3包括液相入口、气相出口、液相出口,所述液相入口与氧化塔2的出液口连接,所述气相出口与所述富氧装置1的空气入口连接。

53.实施例2

54.采用如图1所示的富氧再生装置,执行一种氧化还原脱硫工艺的富氧再生方法,包括以下步骤:

55.1)空气a经空气入口进入富氧装置1,经过过滤、增压、富氧后,得到富氧空气b,所述富氧空气b的氧含量为25v%。

56.2)富氧空气b作为氧化剂通过鼓风机从塔底鼓入氧化塔2,待再生的脱硫富液c从塔侧进入氧化塔2,在氧化塔2中发生氧化反应,使脱硫富液c氧化再生,得到脱硫贫液d和剩余尾气e。

57.3)所述脱硫贫液d进入闪蒸罐3,以闪蒸脱硫剂中溶解的氧气,减少发生爆炸和设备腐蚀风险,所述闪蒸罐3的闪蒸压力为0.3mpag,得到闪蒸后气相f和闪蒸后贫液g,所述闪蒸后贫液g为再生吸收剂,可重新返回脱硫装置用于吸收硫化氢进行脱硫。

58.4)所述剩余尾气e和所述闪蒸后气相f返回富氧装置1的空气入口,与空气一并用于富氧。

59.实施例3

60.采用如图1所示的富氧再生装置,执行一种氧化还原脱硫工艺的富氧再生方法,包括以下步骤:

61.1)空气a经空气入口进入富氧装置1,经过过滤、增压、富氧后,得到富氧空气b,所述富氧空气b的氧含量为40v%。

62.2)富氧空气b作为氧化剂通过鼓风机从塔底鼓入氧化塔2,待再生的脱硫富液c从塔侧进入氧化塔2,在氧化塔2中发生氧化反应,使脱硫富液c氧化再生,得到脱硫贫液d和剩余尾气e。

63.3)所述脱硫贫液d进入闪蒸罐3,以闪蒸脱硫剂中溶解的氧气,减少发生爆炸和设备腐蚀风险,所述闪蒸罐3的闪蒸压力为0.3mpag,得到闪蒸后气相f和闪蒸后贫液g,所述闪蒸后贫液g为再生吸收剂,可重新返回脱硫装置用于吸收硫化氢进行脱硫。

64.4)所述剩余尾气e和所述闪蒸后气相f返回富氧装置1的空气入口,与空气一并用于富氧。

65.实施例4

66.采用如图1所示的富氧再生装置,执行一种氧化还原脱硫工艺的富氧再生方法,包括以下步骤:

67.1)空气a经空气入口进入富氧装置1,经过过滤、增压、富氧后,得到富氧空气b,所述富氧空气b的氧含量为90v%。

68.2)富氧空气b作为氧化剂通过鼓风机从塔底鼓入氧化塔2,待再生的脱硫富液c从塔侧进入氧化塔2,在氧化塔2中发生氧化反应,使脱硫富液c氧化再生,得到脱硫贫液d和剩余尾气e。

69.3)所述脱硫贫液d进入闪蒸罐3,以闪蒸脱硫剂中溶解的氧气,减少发生爆炸和设备腐蚀风险,所述闪蒸罐3的闪蒸压力为0.3mpag,得到闪蒸后气相f和闪蒸后贫液g,所述闪蒸后贫液g为再生吸收剂,可重新返回脱硫装置用于吸收硫化氢进行脱硫。

70.4)所述剩余尾气e和所述闪蒸后气相f返回富氧装置1的空气入口,与空气一并用于富氧。

71.测试例

72.测定实施例2-4工况下的实施效果,结果如表1所示。

73.表1

74.实施例234富氧浓度%254090本发明理论再生气量与现有技术空气再生量比0.840.530.23本发明氧化塔与现有技术空气再生氧化塔直径比0.90.70.5本发明曝气量与现有技术曝气量比0.90.60.3本发明鼓风机做功量与现有技术鼓风机做功量比0.90.60.3本发明装置运行能耗与现有技术运行能耗比0.90.60.3

75.由以上数据可以看出,用富氧替代空气进行液相氧化具有明显优点。降低了鼓风机做功量,降低了运行能耗并减小设备尺寸。同时,气体中氧气分压的提高,可以进一步加快反应速率,提高反应效率,降低副反应发生,提高氧化率,此外,还缩短了氧化再生时间。

76.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1