一种化工生产领域的清洁生产工艺的制作方法

1.本发明属于化工生产领域,涉及一种化工生产领域的清洁生产工艺,特别是一种针对化工生产领域废气、废水等的综合回收净化以实现资源化回收利用、污染物减排、达标排放的清洁生产工艺。

背景技术:

2.化工生产领域尤其是精细化工行业(医药、农药、合成染料等中间体),生产工艺涉及溶剂储存、化学合成、精制、溶剂回收、干燥等工序,产生大量含有机溶剂(烷烃类、三苯类、酮类、酯类、卤代烃类等等)的废水、废气等,污染治理成本很高或当前没有很好的污染治理工艺,环保因素成为制约化工企业发展的重要因素之一。

3.挥发性有机物(vocs)成分复杂,来源广泛,治理难度大,是形成o3及pm

2.5

的重要前体物。加强vocs治理是控制o3和pm

2.5

污染的有效途径,也是帮助企业实现节约资源、提高效益、减少安全隐患的有力手段。控制污染物排放的有效途径主要有从源头削减、过程控制、末端治理,目前最为有效的措施为生产过程实现清洁生产,尽量避免或减少污染物排放。对于生产工艺、生产条件成熟的产品,其原料转化率、产品得率已基本确定,高浓废气通过冷凝器进行冷凝、冷冻可以回收其中的一大部分,高浓废水通过萃取、精馏/汽提等也可以回收其中的一大部分,但经冷凝后的废气浓度几千-几万mg/m3不等、回收后的废水cod浓度几万-几十万mg/l不等,对于末端治理及达标排放来说难度依然非常大,且末端治理投资及运行成本非常高,因此急需一种处于中间环节的清洁生产工艺,以达到承上启下、降低污染治理难度、节省投资及减少运行费用的目的。

4.中国专利文献cn 109078459 a(201811015226.3)公开一种吸收-吸附-解析循环资源化回收挥发性有机气体的装置及技术,采用喷淋塔吸收液(水、碱溶液、酸溶液)吸收挥发性有机废气,用吸附剂将吸收液中的有机溶剂吸附,吸收液再生后重新去吸收挥发性有机废气,循环进行,吸附剂再生处理,挥发性气体冷凝回收,冷凝水直接排放或者作为吸收液。但是大部分有机溶剂水溶性较差,且遇酸、碱条件易分解(如含卤素有机溶剂等),废气直接通过吸收液吸收很难直接实现达标排放,且溶剂在酸性、碱性条件下存在分解的现象,难以保证回收纯度。且对于某些可溶于水的挥发性气体,冷凝水中有机气体的浓度较高,处理并不彻底。

5.中国专利文献cn 203123770 u(201320126690.6)一种基础环氧树脂生产中降低有机尾气的排放系统,采用两级活性炭纤维吸附回收有机废气,脱附后回收液经分相器分相,上层水中含有微量环氧氯丙烷去汽提塔回收;下层环氧氯丙烷回收。但是,碳纤维吸附高沸点有机物后存在脱附不彻底的现象,因此吸附容量逐渐降低,且含卤素有机溶剂在碳纤维吸附的条件下容易分解,有些高沸点分解物难以脱附,且水解后卤化物(卤化氢、光气等)对设备具有很强的腐蚀性,同时很难做到达标排放。有机废气直接使用活性炭吸附,会大大降低活性炭的吸附效率和使用寿命,增加了经济成本;目前使用活性炭吸附回收环氧氯丙烷的回收率开始达到90%以上,但是吸附效率下降迅速。另外,该专利经汽提塔回收后

的水相中仍然含有少量环氧氯丙烷存在于汽提塔的塔釜中,降低了环氧氯丙烷的回收率,增加了塔釜液的处理困难。

技术实现要素:

6.为了解决现有化工生产领域挥发性气体回收效率低、废水难以处理的问题,本发明提供一种化工生产领域的清洁生产工艺。利用本发明方法可以实现含挥发性有机物的废气、废水等的综合回收净化,以实现资源化回收利用、污染物减排、达标排放的目的。

7.为了实现上述目的,本发明采用以下技术方案:一种化工生产领域的清洁生产工艺,其特征在于,废气先经过吸收液洗涤后再使用吸附树脂ⅰ吸附,具体包括以下步骤:

8.生产过程中产生的挥发性有机废气经过吸收液进行洗涤,吸收液吸收废气中易溶于水的组分和/或高沸点组分等成为中低浓废水,经洗涤后的挥发性有机废气使用吸附树脂ⅰ吸附,吸附后的尾气高空达标排放;

9.吸附树脂ⅰ定期使用水蒸气进行再生,水蒸气再生后的液相经冷凝分相后,溶剂层回收到溶剂罐用于生产,水相作为高浓废水经汽提或者精馏进一步回收溶剂;

10.汽提或者精馏后的废液连同上述中低浓废水经ⅱ吸附树脂吸附,吸附后的废水进入污水处理站;吸附树脂ⅱ定期使用水蒸气进行再生,水蒸气再生后的液相经冷凝分相后,溶剂层回收到溶剂罐用于生产,水相作为高浓废水经汽提或者精馏进一步回收溶剂。

11.上述工艺完成了挥发性有机物的回收利用闭环,同时实现了污染物的减排、达标排放。对化工生产领域废气、废水等的综合回收净化以实现资源化回收利用、污染物减排、达标排放。

12.一种从废气中回收挥发性有机气体的方法,其特征在于,废气先经过吸收液洗涤后再使用吸附树脂ⅰ吸附,具体包括以下步骤:

13.废气经吸收液洗涤后使用吸附树脂ⅰ吸附;吸附树脂ⅰ定期使用水蒸气进行再生,水蒸气再生后的液相经冷凝分相后,溶剂层回收到溶剂罐用于生产,水相经汽提或者精馏进一步回收溶剂;吸收液吸收废气中易溶于水的组分、高沸点组分等成为中低浓废水;

14.汽提或者精馏后的废液连同上述中低浓废水经吸附树脂ⅱ吸附;吸附树脂ⅱ定期使用水蒸气进行再生,水蒸气再生后的液相经冷凝分相后,溶剂层回收到溶剂罐用于生产,水相作为高浓废水经汽提或者精馏进一步回收溶剂。

15.优选的,所述吸附树脂ⅰ和吸附树脂ⅱ定期采用甲醇等进行深度再生。当吸附树脂使用较长时间后,使用甲醇对吸附树脂进行深度再生,甲醇再生后经提纯可重复利用。

16.优选的,所述挥发性有机废气的主要成分为沸点低于150℃的有机化合物,包括烃类及其衍生物。进一步优选的,包括烷烃、烯烃、芳香烃、卤代烃、酯类、酮类、低碳醇及醚类。废气中含有一种主要组分时,其他组分的体积百分比之和小于10%。高沸点组分一般为沸点高于150℃的有机化合物。

17.当废气中含有多种主要组分时,分相器c回收单一溶剂回用于生产。而分相器a、b回收的溶剂为混合溶剂,进一步经汽提塔或者精馏塔分离提纯使用。

18.进一步优选的,所述烷烃包括正己烷、环己烷、正庚烷、环庚烷中的一种;所述烯烃包括异戊烯、异戊二烯、正己烯、庚烯中的一种;所述芳香烃包括苯、甲苯、二甲苯、氯苯中的一种;所述卤代烃包括二氯甲烷、二氯乙烷、三氯甲烷、三氯乙烷、氯苯中的一种;所述酯类

包括乙酸甲酯、乙酸乙酯中的一种;所述酮类包括丙酮、丁酮、环己酮中的一种。

19.进一步优选的,所述挥发性有机废气为含卤素有机气体,进一步优选为环氧氯丙烷。

20.所述挥发性有机物可来自于化工、石化、医药制造、纺织印染、汽车制造与喷涂、包装印刷、家具、电子元件等行业生产过程中产生的真空尾气、呼吸废气、反应废气、无组织废气等。

21.优选的,所述吸收液为新鲜水。

22.优选的,根据废气、废水达标排放的控制要求,确定吸附树脂吸附的时间。

23.吸附树脂是以吸附为特点,具有多孔立体结构的树脂吸附剂。优选的,吸附挥发性有机废气的树脂(吸附树脂ⅰ)为大孔吸附树脂;吸附中低浓废水中挥发性有机物的树脂(吸附树脂ⅱ)为大孔吸附树脂。进一步优选的,所述大孔吸附树脂为苯乙烯类、二乙烯苯类中的一种或几种改性后作为基架材料的大孔吸附树脂。优选的,高浓废水在进行汽提或精馏前,还可进行萃取处理。萃取后的油相回用于生产,水相去精馏塔或者汽提塔。

24.优选的,所述中低浓废水的cod为1万~10万mg/l,高浓废水的cod为高于10万mg/l。

25.优选的,所述中低浓废水以0.5-10sv的流速经吸附树脂ⅱ吸附,废气以0.01~1m/s的气流速度经吸附树脂ⅰ吸附。sv指单位体积树脂在单位时间内通过液体的体积。

26.为了实现上述方法,本发明还提供一种清洁生产中的挥发性有机物的回收装置,其特征在于,

27.包括依次连接的吸收塔、第一树脂吸附罐组、第一换热器、第一分相器、溶剂回收罐;其中:

28.第一树脂吸附罐组,第一树脂吸附罐组的底部与吸收塔的顶部连通;第一树脂吸附罐组顶部设有气体排放口;

29.第一换热器;连接于第一树脂吸附罐组的罐体下部,

30.第一分相器;连接于第一换热器,第一分相器上分别连接溶剂回收罐和高浓废水罐;

31.中低浓废水罐,连接于吸收塔的底部;

32.第二树脂吸附罐组,连接于中低浓废水罐,第二树脂吸收罐组的罐体上设有废水排出口,

33.第二换热器;连接于第二树脂吸附罐组的罐体下部,

34.第二分相器,连接于第二换热器,第二分相器上分别连接溶剂回收罐和高浓废水罐;

35.所述高浓废水罐,经管道分别连接于所述第一分相器和所述第二分相器;且经管道依次连接汽提塔或精馏塔、第三换热器、第三分相器,溶剂回收罐;

36.所述汽提塔或精馏塔,还通过分支管道连接于第三分相器,塔底通过管道连接中低浓废水罐;

37.上述各装置均通过化工管线连接。

38.优选的,第三换热器连接于汽提塔或精馏塔塔顶。

39.优选的,所述第一树脂吸附罐组的罐体上侧还设有蒸汽进口、氮气进口和甲醇进

口,内部设有布气装置。

40.所述第二树脂吸附罐组的吸附罐内部设有布水器,罐体上部设有蒸汽进口、氮气进口和甲醇进口。

41.优选的,吸收塔内设有雾化喷淋装置、填料和除沫器。

42.优选的,所述换热器为螺旋管换热器。

43.优选的,第一吸附罐组、第二吸附罐组分别包括2~6树脂吸附罐,生产中采用多罐切换使用。多个树脂吸附罐分别处于吸附状态、脱附状态、降温状态、待机状态等。

44.本发明的有益效果:

45.本发明清洁生产工艺方法依托化工领域常用的高浓废水溶剂回收工艺(萃取、汽提、精馏等),通过对挥发性有机废气(真空尾气、呼吸废气等)中挥发性有机物进行吸附浓缩回收、对中低浓废水中有机溶剂进行吸附浓缩回收,实现有机溶剂的资源化回收利用、污染物减排、达标排放的目的。

46.在挥发性有机废气治理方面,对比碳纤维吸附回收工艺,本发明在实现挥发性有机溶剂回收的同时可实现废气的持续稳定达标排放,吸附树脂吸附回收工艺在吸附能力及达标排放稳定性方面优于碳纤维吸附回收工艺,且吸附树脂作为吸附材料性质稳定所吸附的溶剂不易分解。废气先使用水吸收的主要目的为吸收废气中易溶于水的组分、高沸点组分等,先洗去可能存在的酸性气体、易溶于水的溶剂等,因高沸点物质被树脂吸附后需用更高的蒸汽温度进行脱附(温度太高对树脂本身也有损伤,一般低于140℃),时间久了吸附能力也会降低,需用溶剂进行再生,所以尽量先降低易溶于水的组分高沸点组分的不利影响,减少吸附树脂深度再生的频次,延长吸附树脂的使用寿命,提高回收系统的稳定性。

47.废水治理方面,针对中低浓度溶剂,实现了常规条件下溶剂的浓缩回收,降低了废水的cod浓度,提高了废水的可生化性。有机挥发性气体的回收率达到99%以上。而现有技术有机挥发性气体的回收率在回收初期虽然可达到90%左右,但是随着回收时间增加回收率迅速衰减,稳定性差,而本发明可长期维持99%以上的回收率。

附图说明

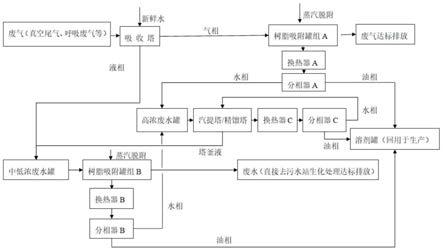

48.图1是本发明实施例的清洁生产工艺流程图;

49.图2是本发明实施例的清洁生产装置示意图;

50.图3是本发明实施例水相中环氧氯丙烷的gcms图;

51.图4是本发明实施例油相(回收溶剂)环氧氯丙烷的gcms图。

52.图5是冷凝器a冷凝液体的分层情况。

53.附图标记:1-吸收塔;2-第一吸附树脂罐组;3-第一换热器;4-第一分相器;5-溶剂回收罐;6-高浓废水罐;7-精馏塔;8-第三换热器c;9-第三分相器;10-中低浓废水罐;11-第二吸附树脂罐组;12-第二换热器;13-第二分相器;14-废气来管;15-吸收液进管;16-蒸汽进管ⅰ;17-气体排放口;18-蒸汽进管ⅱ;19-废水排出口。

具体实施方式

54.下面结合附图以及实施例对本发明作进一步说明。本发明实施例中所使用的溶剂、生产设备除特殊说明外,均为本领域常规设备;所使用的处理方法除非特别说明为本领

域常规方法。

55.本发明实施例提供一种清洁生产中的挥发性有机物的回收装置,如附图2所示,包括依次连接的吸收塔1、第一树脂吸附罐组2、第一换热器3、第一分相器4和溶剂回收罐5;其中:第一树脂吸附罐组2的底部与吸收塔1的顶部连通,第一树脂吸附罐组2顶部设有气体排放口17;第一树脂吸附罐组2内装有吸附树脂,吸收塔1吸收后的气体进入第一树脂吸附罐组2进行蒸汽吸附,然后经气体排放口17排放。

56.第一树脂吸附罐组2的罐体下部依次连接第一换热器3和第一分相器4,第一分相器4分别连接溶剂回收罐5和高浓废水罐6;第一分相器4得到的油相进入溶剂回收罐5,回收的溶剂回用于生产。第一分相器4得到的水相进入高浓废水罐6。

57.中低浓废水罐10连接于吸收塔1的底部,中低浓废水罐10依次连接第二树脂吸附罐组11、第二换热器12,第二分相器13和溶剂回收罐,第二树脂吸收罐内装有吸附树脂,第二树脂吸收罐组11的罐体上设有废水排出口19,中低浓废水罐10的废水进入第一树脂吸附罐组2进行蒸汽吸附,然后经气体排放口17排放。第二树脂吸附罐组11的罐体下部连接第二换热器12,第二分相器13分别连接溶剂回收罐5和高浓废水罐6;第二分相器13得到的油相进入溶剂回收罐5,回收的溶剂回用于生产。第二分相器13得到的水相进入高浓废水罐6。

58.高浓废水罐6,经管道分别连接于所述第一分相器4和所述第二分相器13,接收第一分相器4和第二分相器13的水相;且所述高浓废水罐经管道连接精馏塔7;精馏塔7塔顶还通过分支管道依次连接第三换热器8、分相器9、溶剂回收罐5,高浓废水罐的废水依次经精馏塔7、第三换热器8、第三分相器9处理,油相进入溶剂回收罐5,回收的溶剂回用于生产。精馏塔7塔底连接中低浓废水罐10;从精馏塔7出来的塔底液排入中低浓废水罐10,与来自吸收塔1的液相共同处理。

59.上述精馏塔7也可以是汽提塔。

60.上述各装置均通过化工管线连接。

61.优选的,第三换热器连接于汽提塔或精馏塔塔顶。上述各装置均通过化工管线连接。

62.如工艺流程图1所示,本发明提供一种清洁生产中易挥发有机物的回收工艺,针对挥发性有机废气、高浓废水、中低浓废水的溶剂进行回收利用,回收过程如下:

63.废气先经过吸收液洗涤后再使用吸附树脂ⅰ吸附,具体包括以下步骤:

64.生产过程中产生的挥发性有机废气经过吸收液进行洗涤,吸收液吸收废气中易溶于水的组分和/或高沸点组分等成为中低浓废水,经洗涤后的挥发性有机废气使用吸附树脂ⅰ吸附,吸附后的尾气高空达标排放;

65.吸附树脂ⅰ定期使用水蒸气进行再生,水蒸气再生后的液相经冷凝分相后,溶剂层回收到溶剂罐用于生产,水相作为高浓废水经汽提或者精馏进一步回收溶剂;

66.汽提或者精馏后的废液连同上述中低浓废水经吸附树脂ⅱ吸附,吸附后的废水进入污水处理站;吸附树脂ⅱ定期使用水蒸气进行再生,水蒸气再生后的液相经冷凝分相后,溶剂层回收到溶剂罐用于生产,水相作为高浓废水经汽提或者精馏进一步回收溶剂。吸附树脂i、ⅱ分别用于气体吸收和液体吸收。吸附树脂i、ⅱ可以相同也可以不同。

67.冷凝、精馏参数根据回收物质的不同按本领域常规手段进行设置。本发明实施例的树脂吸附使用非极性介孔树脂一体机tf-1300。

68.实施例1

69.一种清洁生产中易挥发有机物的回收处理工艺,使用本发明的工艺方法,处理环氧树脂生产过程中产生的环氧氯丙烷废气。树脂用量每罐3m3,吸附时间5小时,脱附温度120~140℃。

70.所述废气包括真空不凝气和呼吸废气,废气中含环氧氯丙烷气体浓度2481mg/m3,还含有少量易溶于水的有机气体(废气中含氧氯丙烷的体积百分数大于95%),废气温度20~50℃。废气首先经过吸收塔洗涤吸收,洗涤后的废气经第一吸附树脂罐组吸附后排气,排放气体中环氧氯丙烷浓度6.169mg/m3,实现达标排放(环氧氯丙烷达标排放标准为10mg/m3)。吸收液定期排放到中低浓废水罐,中低浓废水的cod控制在1万~10万mg/l。

71.达到吸附时间后,用蒸汽对第一吸附树脂罐组进行脱附处理,蒸汽温度120-140℃,时间1h,蒸汽经第一换热器冷凝,冷凝液经第一分相器分相后,有机溶剂即油相(环氧氯丙烷)进入溶剂回收罐回用于生产,水相进入高浓废水罐进一步回收溶剂。

72.高浓废水罐中废水的废水cod:136841mg/l,除环氧氯丙烷外,还含有少量其他溶剂等,废水温度20~50℃。将高浓废水使用精馏工艺进一步回收环氧氯丙烷,精馏塔顶部气体经第三换热器冷凝后,经第三分相器分相,有机溶剂层进入溶剂回收罐回收利用,水相回流。将塔釜液体排入中低浓废水罐,塔釜液体cod:51342mg/l。

73.中低浓废水经第二树脂吸附罐组吸附,废水流速1sv,温度20~50℃,当废水cod:低于2000mg/l时,将废水排放,进一步生化处理。用蒸汽对第二树脂吸附罐组进行脱附处理,蒸汽经第二换热器冷凝后,经第二分相器分相,油相进入溶剂回收罐回用于生产,水相回流进入精馏塔进一步回收溶剂。

74.附图3为取自经第一分相器分相后的水相的gcms结果,由图2可以看出,最高峰为环氧氯丙烷的峰,说明水相中的有机物组分主要为环氧氯丙烷且分解物非常少。若此时直接将水相排放,不仅会造成环氧氯丙烷的损失,还会增加废水后续处理的难度。

75.图4为溶剂回收罐中回收溶剂的gcms结果,由图可以看出,主要组分为环氧氯丙烷且分解物非常少。归一化法显示,除去水的干扰,回收的环氧氯丙烷纯度在98.5%。环氧氯丙烷的回收率为99%。

76.实施例2

77.一种清洁生产中易挥发有机物的回收处理工艺,使用本发明的工艺方法,处理主要组分为丁醇的废气。废气中丁醇的浓度为1936mg/m3,废气温度为20~50℃;还含有少量(体积百分数少于5%)易溶于水的组分和高沸点组分。

78.第一、第二树脂吸附罐的脱附温度120~140℃、脱附时间为1h;达标排放的气体中丁醇的浓度为1mg/m3;高浓废水罐中废水的废水cod:113273mg/l,塔釜液体cod:36831mg/l。丁醇的回收率为99.2%。

79.实施例3

80.一种清洁生产中易挥发有机物的回收处理工艺,使用本发明的工艺方法,处理主要组分为二氯甲烷的废气。废气中二氯甲烷的浓度为3421mg/m3,废气温度为20-50℃;还含有少量氯化氢等易溶于水的组分(含量低于5%)。

81.第一、第二树脂吸附罐组的脱附温度120-140℃、脱附时间1h;达标排放的气体中二氯甲烷的浓度为1mg/m3;高浓废水罐中废水的废水cod:163821mg/l,塔釜液体cod:

46239mg/l。二氯甲烷的回收率为99%。

82.实施例4

83.一种清洁生产中易挥发有机物的回收处理工艺,使用本发明的工艺方法,处理主要组分为乙酸甲酯的废气。废气中乙酸甲酯的浓度为2342mg/m3,废气温度为20~50℃;还含有少量(体积分数低于2%)高沸点组分。

84.第一、第二树脂吸附罐组的脱附温度120~140℃、脱附时间1h;达标排放的气体中乙酸甲酯的浓度为0.5mg/m3;高浓废水罐中废水的废水cod:121354mg/l,塔釜液体cod:31960mg/l。乙酸甲酯的回收率为99.5%。

85.实施例5

86.一种清洁生产中易挥发有机物的回收处理工艺,使用本发明的工艺方法,处理主要组分为环己烷的废气。废气中环己烷的浓度为1512mg/m3,废气温度为20-50℃;还含有少量(体积分数低于5%)其他组分。

87.第一、第二树脂吸附罐组的脱附温度120-140℃、脱附时间1h;达标排放的气体中环己烷的浓度为0.3mg/m3;高浓废水罐中废水的废水cod:132158mg/l,塔釜液体cod:41792mg/l。环己烷的回收率为99.3%。

88.实施例6

89.一种清洁生产中易挥发有机物的回收处理工艺,使用本发明的工艺方法,处理主要组分为异丙醇的废气。废气中异丙醇的浓度为1612mg/m3,废气温度为20-50℃;其他组分的体积分数小于1%。

90.第一、第二树脂吸附罐组的脱附温度120-140℃、脱附时间1h;达标排放的气体中异丙醇的浓度为1.3mg/m3;高浓废水罐中废水的废水cod:157328mg/l,塔釜液体cod 52768mg/l。异丙醇的回收率为99%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1