采用双金属催化剂进行肼还原六价铀制备四价铀的方法与流程

1.本发明涉及一种用于肼还原六价铀制备四价铀的双金属催化剂及其制备方法和应用。

背景技术:

2.核燃料后处理是指对核反应堆中使用过的核燃料(乏燃料)进行处理,回收其中的铀和钚以及其它有价值的元素,并对其中高放射性废物进行玻璃固化后送去深地质处置。目前,国内外后处理厂主要采用普雷克斯(purex)工艺流程。purex工艺流程的主要是利用磷酸三丁酯(tbp)对不同价态铀和钚的萃取能力不同实现铀和钚以及其他裂变产物的分离。首先,利用tbp对裂变产物的萃取能力比铀和钚更小,将裂变产物从中分离。然后,利用tbp对三价钚的萃取能力更小,实现铀和钚的分离。因此,需要添加还原剂将四价钚还原为三价钚。在肼做支持还原剂的条件下,四价铀(u(iv))是一种较好的四价钚的还原反萃剂。大多数正在运行及在建的乏燃料后处理厂均使用肼稳定的u(iv)作为还原反萃取剂,如法国的up3、up2-800和我国的中试厂等。

3.目前,u(iv)的制备方法主要有电解法、加氢法和液相还原法。采用电解法生产u(iv)可以不引入杂质,且操作过程简单。但实际生产过程中,六价铀(u(vi))转化率较低,仅为50%~60%,增加了后处理过程中的铀产品的回收负担。催化加氢法采用高压氢气作为还原剂,可以获得较高的u(vi)转化率。但高压氢气的使用提高了设备的复杂性,也埋下了安全隐患。采用肼等有机还原剂,在催化剂的作用下可以将u(vi)还原为u(iv),如式1。其反应条件温和,操作过程简单,具有较好的应用前景。在肼还原u(vi)体系中还存在其他副反应,如式2,将会降低肼的还原能力和肼的利用率。因此,需要优化催化剂的设计,使肼更倾向于进行反应1,从而提高催化剂的活性和肼的利用率。

4.n2h

5+

+3h

+

+2uo

22+

→

2u

4+

+n2+4h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

5.3n2h

5+

+h

+

→

n2+4nh

4+

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

6.李斌等研究了铂黑催化剂在硝酸体系中不同反应条件下肼还原u(vi)制u(iv)的反应性能。在60℃下,铀浓度为0.9mol/l,hno3浓度为0.8mol/l,肼浓度为1mol/l时,u(vi)的转化率可达90%以上。(核化学与放射化学,2013,35,(1):24

–

28)。boltoeva等研究了pt/sio2催化剂在h2so4、hclo4、hno3体系中肼还原u(vi)制u(iv)中pt的粒径效应。发现随着pt粒径的减小,u(vi)转化率降低(radiochemistry,2007,49,603

–

606)。anan’ev等考察了硝酸体系中肼和甲酸还原u(vi)制u(iv)的反应性能(radiochemistry,2001,43,39

–

43)。目前,对肼还原u(vi)制u(iv)反应的研究主要集中在工艺条件的考察,而催化剂载体对反应性能的影响研究较少。

7.目前,已有一些四价铀溶液制备申请了相关专利。以下列举几个已报道的专利,进行详细说明:

8.中国专利cn201110097474公开名称为:一种四价铀溶液的制备方法。该专利报道了采用有机还原剂(肼或羧酸及其衍生物)在pt、pd、rh催化剂作用下,将u(vi)还原制备u

(iv)溶液。该专利未涉及所使用催化剂的载体。

9.中国专利cn201310743451公开名称为:一种电解还原制备四价铀的装置。该专利报道了改进的电解还原制备四价铀的装置,主要解决了无隔膜电解装置中u(vi)转化率较低的问题。在实际生产中,该装置的有效性还需进一步检验。

10.尽管上述报道中,已经可以实现肼还原u(vi)制备u(iv)。但催化剂的反应活性和肼的利用率较低。因此,需要开发一种具有高活性和高肼利用率的肼还原u(vi)制备u(iv)的催化剂。

11.可还原载体与活性组分之间可以形成金属-载体强相互作用,能够实现催化剂结构和性质的调变,从而提高催化剂活性和选择性。利用ceo2等可还原性载体与贵金属之间的相互作用,并结合第二组分对催化剂电子性质的调变,有望开发出一种高活性、高肼利用率的肼还原u(vi)制备u(iv)的催化剂。

技术实现要素:

12.本发明所要解决的技术问题之一是解决酸性体系中肼还原u(vi)制u(iv)催化剂的问题,提供一种新型肼还原u(vi)制u(iv)的催化剂,该催化剂具有高的u(vi)转化率和肼利用率。

13.本发明所要解决的技术问题之二是采用上述技术问题之一中所述催化剂的制备方法。催化剂各组分含量可控,该方法制备工艺简单,可靠性好。

14.本发明所要解决的技术问题之三是采用上述技术问题之一中所述催化剂实现酸性体系中肼还原u(vi)制u(iv)的催化反应过程。

15.为了解决上述技术问题之一,本发明采用如下技术方案:

16.酸性体系中肼还原u(vi)制u(iv)的双金属催化剂,以质量份数计包括以下组分:a)载体为铈的氧化物,所占份数为70~99.89%;b)活性组分为选自金属pt、ir中的任意一种,所占份数为0.1~20%;c)第二金属组分为选自ru、pd、rh、au中的一种或两种以上,所占份数为0.01~10%。

17.上述方案中,其特征是:组分a)中氧化物为铈的氧化物,优选的含量为85~99.89%;组分b)为金属pt、ir中的任意一种,优选的含量为0.1~10%;组分c)优选ru、pd、rh中的任意一种或两种以上,优选的含量为0.01~5%。

18.为了解决上述技术问题之二,本发明采用如下技术方案:

19.a)载体的制备

20.1)将一定量的可溶性铈盐溶于去离子水中,得到溶液a;其中,金属离子的浓度为0.001~10mol/l;

21.2)取一定量的尿素和/或碳酸铵溶于去离子水中,得到溶液b,浓度为0.01~10mol/l;

22.3)将溶液b逐滴加入到溶液a中,直到混合溶液的ph值在7-10之间,将得到的混合物在60~95℃水浴中搅拌老化0.5~24h;

23.4)对得到的浑浊液进行过滤洗涤至中性,将滤饼在60~200℃置于空气中干燥12~48h;

24.5)将干燥后的固体在300~800℃下空气气氛中焙烧1~8h,得到固体c。

25.b)活性组分负载

26.1)取1-5g固体c,将其分散于100ml去离子水中,然后取pt、ir中任意一种或两种的可溶性盐溶于去离子水,贵金属离子的浓度为0.001~1mol/l;将贵金属的前驱体溶液缓慢加入到固体c的分散液中,并搅拌均匀;

27.2)取碱溶于去离子水中配制沉淀剂,得到溶液d,浓度为0.001~10mol/l;将溶液d加入到固体c的分散液中,直到混合溶液的ph值在9-10之间,将得到的混合物在25~90℃水浴中搅拌2~12h;

28.3)对得到的浑浊液进行过滤洗涤至中性,将滤饼在60~150℃置于空气中干燥12~48h;将干燥后的固体在200~600℃下空气气氛中焙烧1~8h,得到固体e。

29.c)第二组分负载

30.1)取ru、pd、rh、au中的任意一种或两种以上的可溶性盐溶于去离子水和/或5%-10%盐酸中制成溶液f;

31.2)取固体e,根据第二组分的负载量,将所需量的f溶液滴加或者倾倒于固体e中;

32.3)将得到的混合物在室温下浸渍0.5~48h,然后在60~120℃下干燥4~24h;将干燥后的混合物在200~500℃下焙烧1~8h,得到固体g;

33.4)将固体g进行氢气还原活化。还原气为h2(摩尔纯度》99%),还原气的体积空速为100-3600h-1

,从室温至还原温度的升温速率为1-10℃/min,还原温度为200-600℃,压力为常压,还原时间为1-48h。

34.载体的制备中步骤1)中所述的可溶性铈盐为硝酸铈或硝酸铈铵中的一种或者两种。

35.载体的制备中步骤5)中的焙烧温度为300~600℃,焙烧时间为2~6h;

36.活性组分负载中步骤1)中pt、ir的可溶性盐为相应贵金属的硝酸盐或氯化物中的一种;

37.活性组分负载中步骤2)所述的碱为氨水、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的一种或两种以上;

38.第二组分负载中步骤1)中所述ru、pd、rh、au的可溶性盐为相应贵金属的硝酸盐或氯化物中的一种或两种以上;

39.为了解决上述技术问题之三,本发明采用如下技术方案:所述酸性体系为硝酸、硫酸或高氯酸体系中的一种或两种以上;所述六价铀为对应酸性体系中酸类型的铀酰离子,分别为硝酸铀酰、硫酸铀酰、高氯酸铀酰溶液中的一种或两种以上;四价铀为相应六价铀的还原产物。催化剂应用于釜式反应器或固定床反应器进行肼还原六价铀制备四价铀溶液的条件为:酸浓度(以氢离子浓度计)为0.5-1.0mol/l,铀酰离子浓度为0.5-1.3mol/l,肼浓度为0.5-2.0mol/l,反应温度25-70℃,反应压力为常压。

40.本发明的优势在于:

41.(1)本发明所提供的催化剂载体原料廉价易得,制备方法简单,有利于实现大批量生产。

42.(2)本发明所提供的催化剂性质稳定,有利于提高催化剂的寿命。

43.(3)本发明提供的催化剂可以在酸性条件下利用肼将u(vi)还原为u(iv)溶液。载体与活性组分之间的相互作用以及第二组分的调变,提高了u(vi)的转化率和反应速率。在

釜式反应器中,在60min内,u(vi)的转化率可达99%。并且肼利用率高于80%。

具体实施方式

44.本发明技术细节由下述实施例加以详尽描述。需要说明的是所举的实施例,其作用只是进一步说明本发明的技术特征,而不是限定本发明。

45.催化剂制备与性能评价

46.实施例1

47.取21.7g ce(no3)3·

6h2o溶于100ml去离子中配制成溶液a,ce离子的摩尔浓度为0.5mol/l。取19.2g碳酸铵溶于100ml去离子水中,得到溶液b,碳酸铵摩尔浓度为2mol/l。将溶液b逐滴加入到溶液a中,直到混合溶液的ph值在10,将混合液置于70℃水浴中搅拌12h。将得到的浑浊液进行过滤洗涤至中性,然后将滤饼在80℃空气中干燥12h;将干燥后的固体在400℃下空气气氛中焙烧4h,得到ceo2载体。

48.称量2.0g制备的ceo2载体,将其分散在100ml去离子水中。称量0.1642g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.16mol/l,将pt前驱体溶液加入到ceo2分散液中,并搅拌均匀。称量4g naoh将其溶于100ml去离子水中,naoh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,将得到的混合物在60℃水浴中搅拌4h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在80℃置于空气中干燥12h;将干燥后的固体在300℃下空气气氛中焙烧4h,得到固体e;

49.称量2.0g上述固体e,称量0.0056g rucl3·

3h2o将其溶于2ml 10%的盐酸溶液中配成混合溶液,ru的摩尔浓度为0.01mol/l,将其倾倒于固体e浸渍中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到pt-ru双金属催化剂,其中pt质量含量为3%,ru质量含量为0.1%,记为3pt-0.1ru/ceo2。

50.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

51.实施例2

52.取27.4g ce(nh4)2(no3)6溶于100ml去离子中配制成溶液a,ce离子的摩尔浓度为0.5mol/l。取19.2g碳酸铵溶于100ml去离子水中,得到溶液b,碳酸铵摩尔浓度为2mol/l。将溶液b逐滴加入到溶液a中,直到混合溶液的ph值在10,将混合液置于60℃水浴中搅拌24h。将得到的浑浊液进行过滤洗涤至中性,然后将滤饼在60℃空气中干燥48h;将干燥后的固体在300℃下空气气氛中焙烧6h,得到ceo2载体。

53.称量2.0g制备的ceo2载体,将其分散在100ml去离子水中。称量0.1642g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.16mol/l,将pt前驱体溶液加入到ceo2分散液中,并搅拌均匀。称量5.6g koh将其溶于100ml去离子水中,koh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,直到混合溶液的ph值为10,将得到的混合物在30℃水浴中搅拌12h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在60℃置于空气中干燥48h;将干燥后的固体在200℃下空气气氛中焙烧8h,得到固体e;

54.称量2.0g得到的固体e,称量0.0034g pdcl2将其溶于2ml 10%的盐酸溶液中配成

混合溶液,pd的摩尔浓度为0.01mol/l,将其倾倒于e中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,200℃下焙烧8h,得到pt-pd双金属催化剂,其中pt质量含量为3%,pd质量含量为0.1%,记为3pt-0.1pd/ceo2。

55.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为200h-1

,升温速率为1℃/min,还原温度为200℃,压力为常压,还原时间为48h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为0.5mol/l,铀酰离子浓度为0.5mol/l,肼浓度为0.5mol/l,温度为30℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

56.实施例3

57.取27.4g ce(nh4)2(no3)6溶于100ml去离子中配制成溶液a,ce离子的摩尔浓度为0.5mol/l。取19.2g碳酸铵溶于100ml去离子水中,得到溶液b,碳酸铵摩尔浓度为2mol/l。将溶液b逐滴加入到溶液a中,直到混合溶液的ph值在10,将混合液置于95℃水浴中搅拌2h。将得到的浑浊液进行过滤洗涤至中性,然后将滤饼在200℃空气中干燥48h;将干燥后的固体在600℃下空气气氛中焙烧6h,得到ceo2载体。

58.称量2.0g制备的ceo2载体,将其分散在100ml去离子水中。称量0.1642g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.16mol/l,将pt前驱体溶液加入到ceo2分散液中,并搅拌均匀。称量5.6g koh将其溶于100ml去离子水中,koh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,直到混合溶液的ph值为10,将得到的混合物在90℃水浴中搅拌2h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在150℃置于空气中干燥2h;将干燥后的固体在600℃下空气气氛中焙烧1h,得到固体e;

59.称量2.0g得到的固体e,称量0.0053g rhcl3·

3h2o将其溶于2ml 10%的盐酸溶液中配成混合溶液,rh的摩尔浓度为0.01mol/l,将其倾倒于e中,并将其混合均匀。室温浸渍48h,于120℃下干燥4h,500℃下焙烧1h,得到pt-rh双金属催化剂,其中pt质量含量为3%,rh质量含量为0.1%,记为3pt-0.1rh/ceo2。

60.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为3600h-1

,升温速率为10℃/min,还原温度为600℃,压力为常压,还原时间为6h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为70℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

61.实施例4

62.称量2.0g实施例1中得到的体e,称量0.0042g haucl4·

4h2o将其溶于2ml去离子水溶液中配成混合溶液,au的摩尔浓度为0.005mol/l,将其倾倒于固体e浸渍中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到pt-au双金属催化剂,其中pt质量含量为3%,au质量含量为0.1%,记为3pt-0.1au/ceo2。

63.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

64.实施例5

65.称量2.0g实施例1中制备的ceo2载体,将其分散在100ml去离子水中。称量0.0265g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.026mol/l,将pt前驱

体溶液加入到ceo2分散液中,并搅拌均匀。称量4g naoh将其溶于100ml去离子水中,naoh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,将得到的混合物在60℃水浴中搅拌4h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在80℃置于空气中干燥12h;将干燥后的固体在300℃下空气气氛中焙烧4h,得到固体e;

66.称量2.0g上述固体e,称量0.2432g rhcl3·

3h2o将其溶于2ml 10%的盐酸溶液中配成混合溶液,rh的摩尔浓度为0.46mol/l,将其倾倒于固体e浸渍中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到pt-rh双金属催化剂,其中pt质量含量为0.5%,rh质量含量为5%,记为0.5pt-5rh/ceo2。

67.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

68.实施例6

69.称量2.0g实施例1中制备的ceo2载体,将其分散在100ml去离子水中。称量0.4780g h2ptcl6·

6h2o将其溶于5ml去离子水配成混合溶液,pt的摩尔浓度为0.18mol/l,将pt前驱体溶液加入到ceo2分散液中,并搅拌均匀。称量5g naoh将其溶于100ml去离子水中,naoh的摩尔浓度为1.25mol/l,然后将碱液缓慢滴加到上述溶液中,将得到的混合物在60℃水浴中搅拌4h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在80℃置于空气中干燥12h;将干燥后的固体在300℃下空气气氛中焙烧4h,得到固体e;

70.称量5.0g上述固体e,称量0.0013g rhcl3·

3h2o将其溶于2ml 10%的盐酸溶液中配成混合溶液,rh的摩尔浓度为0.0025mol/l,将其倾倒于固体e浸渍中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到pt-rh双金属催化剂,其中pt质量含量为10%,rh质量含量为0.01%,记为10pt-0.01rh/ceo2。

71.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

72.实施例7

73.称量2.0g实施例1中制备的ceo2载体,将其分散在100ml去离子水中。称量0.1660g h2ircl6·

6h2o将其溶于2ml去离子水配成混合溶液,ir的摩尔浓度为0.16mol/l,将ir前驱体溶液加入到ceo2分散液中,并搅拌均匀。称量4g naoh将其溶于100ml去离子水中,naoh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,将得到的混合物在60℃水浴中搅拌4h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在80℃置于空气中干燥12h;将干燥后的固体在300℃下空气气氛中焙烧4h,得到固体e;

74.称量2.0g上述固体e,称量0.0056g rucl3·

3h2o将其溶于2ml 10%的盐酸溶液中配成混合溶液,ru的摩尔浓度为0.013mol/l,将其滴加到固体e中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到ir-ru双金属催化剂,其中ir质量含量为3%,ru质量含量为0.1%,记为3ir-0.1ru/ceo2。

75.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为

5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

76.实施例8

77.称量2.0g实施例1中制备的ceo2载体,将其分散在100ml去离子水中。称量0.1660g h2ircl6·

6h2o将其溶于2ml去离子水配成混合溶液,ir的摩尔浓度为0.16mol/l,将ir前驱体溶液加入到ceo2分散液中,并搅拌均匀。称量4g naoh将其溶于100ml去离子水中,naoh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,将得到的混合物在60℃水浴中搅拌4h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在80℃置于空气中干燥12h;将干燥后的固体在300℃下空气气氛中焙烧4h,得到固体e;

78.称量2.0g上述固体e,称量0.0053g rhcl3·

3h2o将其溶于2ml 10%的盐酸溶液中配成混合溶液,rh的摩尔浓度为0.01mol/l,将其倾倒于固体e中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到ir-rh双金属催化剂,其中ir质量含量为3%,rh质量含量为0.1%,记为3ir-0.1rh/ceo2。

79.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

80.实施例9

81.取实施例3中经过还原活化的3pt-0.1rh/ceo2催化剂。釜式反应器中反应条件:硫酸浓度为0.5mol/l(以氢离子浓度计为1.0mol/l),铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

82.实施例10

83.取实施例3中经过还原活化的3pt-0.1rh/ceo2催化剂。釜式反应器中反应条件:高氯酸浓度(以氢离子浓度计为)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

84.实施例11

85.取实施例3中经过还原活化的3pt-0.1rh/ceo2催化剂。固定床中反应条件:硝酸浓度(以氢离子浓度计为)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,液体空速为0.3h-1

,压力为常压。反应结果见表1。

86.对比实施例12

87.取sio2载体2.0g,称量0.1642g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.16mol/l,将sio2载体浸渍于上述混合溶液中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,400℃空气气氛下焙烧4h,其中pt质量含量为3%,记为3pt/sio2催化剂。

88.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计为)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

89.对比实施例13

90.取实施例1中制备的ceo2载体2.0g,称量0.1642g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.16mol/l,将ceo2载体浸渍于上述混合溶液中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,400℃空气气氛下焙烧4h,其中pt质量含量为3%,记为3pt/ceo2催化剂。

91.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99.9%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。搅拌釜中反应条件:硝酸浓度(以氢离子浓度计为)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

92.对比实施例14

93.称量2.0g实施例1中得到的体e,称量1.02g ni(no3)2·

6h2o将其溶于4ml去离子水中配成混合溶液,ni的摩尔浓度为0.88mol/l,将其倾倒于固体e浸渍中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到pt-ni双金属催化剂,其中pt质量含量为3%,ni质量含量为0.1%,记为3pt-0.1ni/ceo2。

94.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

95.对比实施例15

96.称量2.0g实施例1中得到的体e,称量1.02g co(no3)2·

6h2o将其溶于4ml去离子水中配成混合溶液,co的摩尔浓度为0.88mol/l,将其倾倒于固体e浸渍中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到pt-co双金属催化剂,其中pt质量含量为3%,co质量含量为0.1%,记为3pt-0.1co/ceo2。

97.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

98.对比实施例16

99.称量2.0g实施例1中得到的体e,称量1.02g fe(no3)3·

9h2o将其溶于4ml去离子水中配成混合溶液,fe的摩尔浓度为0.88mol/l,将其倾倒于固体e浸渍中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,300℃下焙烧4h,得到pt-fe双金属催化剂,其中pt质量含量为3%,fe质量含量为0.1%,记为3pt-0.1fe/ceo2。

100.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为2000h-1

,升温速率为5℃/min,还原温度为300℃,压力为常压,还原时间为4h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为60℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

101.对比实施例17

102.称量活性炭载体2.0g,将其分散在100ml去离子水中。称量0.1642g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.16mol/l,将pt前驱体溶液加入到

活性炭分散液中,并搅拌均匀。称量5.6g koh将其溶于100ml去离子水中,koh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,直到混合溶液的ph值为10,将得到的混合物在90℃水浴中搅拌2h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在150℃置于空气中干燥2h;将干燥后的固体在600℃下氮气气氛中焙烧1h,得到固体e。

103.称量2.0g得到的固体e,称量0.0053g rhcl3·

3h2o将其溶于2ml 10%的盐酸溶液中配成混合溶液,rh的摩尔浓度为0.01mol/l,将其倾倒于e中,并将其混合均匀。室温浸渍48h,于120℃下干燥4h,500℃氮气气氛下焙烧1h,得到pt-rh双金属催化剂,其中pt质量含量为3%,rh质量含量为0.1%,记为3pt-0.1rh/ac。

104.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为3600h-1

,升温速率为10℃/min,还原温度为300℃,压力为常压,还原时间为6h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为70℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

105.对比实施例18

106.称量zro2载体2.0g,将其分散在100ml去离子水中。称量0.1642g h2ptcl6·

6h2o将其溶于2ml去离子水配成混合溶液,pt的摩尔浓度为0.16mol/l,将pt前驱体溶液加入到zro2分散液中,并搅拌均匀。称量5.6g koh将其溶于100ml去离子水中,koh的摩尔浓度为1mol/l,然后将碱液缓慢滴加到上述溶液中,直到混合溶液的ph值为10,将得到的混合物在90℃水浴中搅拌2h。对得到的浑浊液进行过滤洗涤至中性,将滤饼在150℃置于空气中干燥2h;将干燥后的固体在600℃下空气气氛中焙烧1h,得到固体e。

107.称量2.0g得到的固体e,称量0.0034g pdcl2将其溶于2ml 10%的盐酸溶液中配成混合溶液,pd的摩尔浓度为0.01mol/l,将其倾倒于e中,并将其混合均匀。室温浸渍12h,于60℃下干燥12h,200℃下焙烧8h,得到pt-pd双金属催化剂,其中pt质量含量为3%,pd质量含量为0.1%,记为3pt-0.1pd/zro2。

108.催化剂还原活化条件:还原气为纯h2,摩尔纯度》99%,空速为3600h-1

,升温速率为10℃/min,还原温度为600℃,压力为常压,还原时间为6h。釜式反应器中反应条件:硝酸浓度(以氢离子浓度计)为1.0mol/l,铀酰离子浓度为0.9mol/l,肼浓度为1.0mol/l,温度为70℃,搅拌速率为800rpm,压力为常压。反应结果见表1。

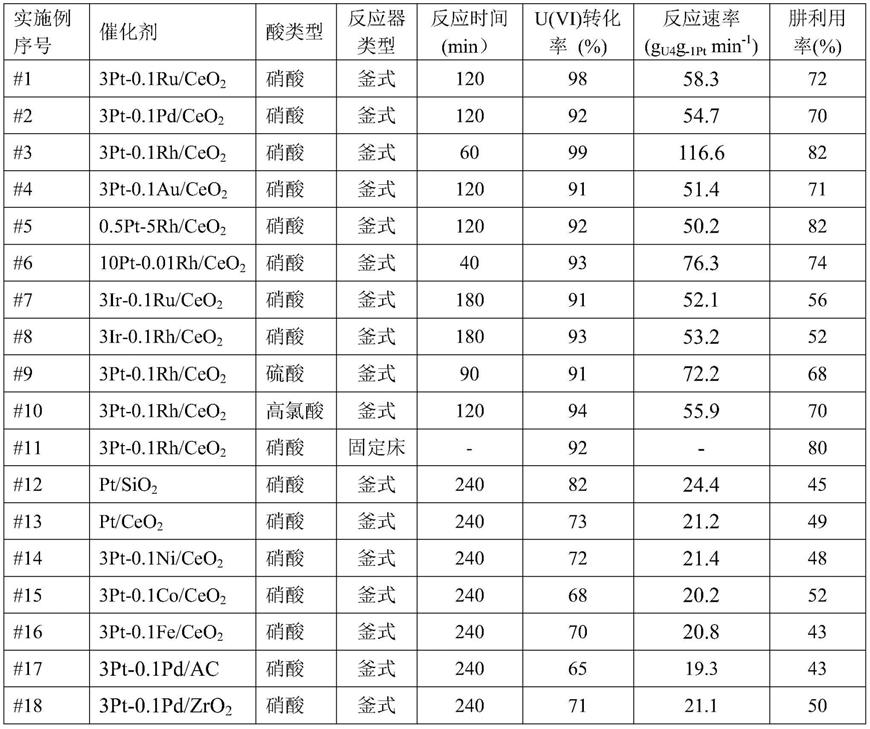

109.实施例结果分析:

110.从表1中数据分析可知,以ceo2为载体制备的双金属催化剂,在酸性条件下肼还原u(vi)制u(iv)反应中,u(vi)转化率均高于90%。3pt-0.1rh/ceo2催化剂中,u(vi)转化率达99%,其反应速率达到116.6g

u4 g-1

min-1

,且肼利用率达到82%。催化剂具有较好的应用前景。

111.表1不同催化剂上酸性条件下肼还原六价铀(u(vi))制备四价铀(u(iv))的反应性能

[0112][0113]

表1中反应速率以40min时催化剂转化u(vi)的量计算。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1