混合维度组装的共价有机框架复合膜及制备和应用的制作方法

[0001]

本发明涉及一种混合维度组装的共价有机框架复合膜及制备和应用,属于复合膜技术领域。

背景技术:

[0002]

液体混合物的分离(如共沸混合物、有机/有机混合物的分离等)是化工分离领域的重大挑战。渗透蒸发膜技术是液体混合物分离的重要前沿技术,与传统的精馏、吸附等分离技术相比具有明显的优势。渗透蒸发过程一般包括以下步骤:(1)液体混合物接触膜的一侧;(2)在膜的渗透侧施加真空或吹扫气以产生化学势差,使混合物中的组分透过膜。(3)渗透蒸汽在膜渗透侧发生解吸。渗透蒸发过程只需提供一种渗透组分的蒸发潜热,而精馏过程需要对进料中所有组分均提供潜热,因此渗透蒸发过程能耗比精馏过程低30~50%。此外,共沸蒸馏或萃取蒸馏通常需要加入第三组分(夹带剂或萃取剂),而渗透蒸发过程无需添加第三组分,是一种绿色、环保的分离工艺。渗透蒸发技术已广泛应用于生物醇生产、汽油脱硫、异构体分离和有机溶剂提纯等领域。1983年,巴西建立了第一个用于乙醇脱水的工业渗透蒸发装置。目前,醇脱水仍然是渗透蒸发技术的重要应用之一。

[0003]

渗透蒸发过程遵循溶解-扩散机理,利用醇和水的物性差异,可分别强化溶解过程和扩散过程。然而膜材料此消彼长的渗透性和选择性——tradeoff效应,一直是高性能膜材料开发的瓶颈。具有规整孔道的膜材料可有效克服tradeoff效应,其中,共价有机框架是一种新型的晶体多孔材料,具有共价键链接而成的周期性拓扑结构,此外,还具有低密度、高热稳定性和化学稳定性等优点。有机单体的几何形状和尺寸直接决定了共价键的拓扑结构,利用有机单体的多样性和共价键拓扑结构,可以实现共价有机框架结构和功能的可控调节。因此,开发先进的共价有机框架膜材料,有望使膜技术在液体混合物分离领域得到进一步的发展。

技术实现要素:

[0004]

针对现有技术,为同时提高膜的渗透性、选择性和稳定性,本研究以共价有机框架和纤维素纳米纤维为组装单元,设计制备一种混合维度组装的共价有机框架复合膜,旨在利用共价有机框架的高水分子吸附能力和快速水分子传递通道,促进水分子优先吸附与快速选择性渗透。此外共价有机框架是由强共价键形成的稳定材料,且有机框架结构与纤维素纳米纤维之间具有多重相互作用与良好的界面相容性,因而可提高复合膜的机械稳定性和热稳定性。到目前为止,混合维度组装的共价有机框架复合膜用于渗透蒸发醇脱水未见文献报道。本发明制备方法简便可控,所制备的膜可以用于渗透蒸发正丁醇-水体系脱水,具有较高的分离性能和稳定性能。

[0005]

本发明提供一种混合维度组装的共价有机框架复合膜及制备方法和应用,该制备方法简便可控,所制备的复合膜可以用于渗透蒸发正丁醇-水体系脱水,具有较高的分离性能和稳定性能。该复合膜是由共价有机框架与纤维素纳米纤维按质量比5.95~41.67:1,通

过预组装和真空辅助自组装两步法制成,具有混合维度;复合膜厚度为0.2~2.0μm,层间当量孔尺寸为0.45~1.0nm;其中,共价有机框架由1,3,5-三甲酰基均苯三酚和三氨基胍盐酸盐按物质的量之比1:1经席夫碱反应制得,具有二维片层结构,横向尺寸为1.0μm,片层厚度1.5nm,孔径为1.3nm。纤维素纳米纤维羧酸含量1.2mmol g-1

,长度为500nm,直径为2nm。

[0006]

该复合膜的制备过程如下:

[0007]

步骤1)共价有机框架的制备:1,3,5-三甲酰基均苯三酚和三氨基胍盐酸盐按物质的量之比为1:1加入反应器,并在反应器中按体积比1:0.3加入1,4-二氧六环和水。其中,1,3,5-三甲酰基均苯三酚在溶液中浓度为16.15mg ml-1

。反应器中溶液经超声处理20min后,对反应器进行冷冻-抽真空循环三次并密封。将反应器加热到120℃,反应72h,得到棕色沉淀;将沉淀物依次用n,n-二甲基乙酰胺、去离子水、丙酮离心洗涤后,在90℃下真空干燥24h,得到共价有机框架;

[0008]

步骤2)混合维度共价有机框架/纤维素纳米纤维复合材料的预组装:将步骤1)制得的共价有机框架溶于一定量的去离子水中得到浓度为0.5mg ml-1

的分散液。按共价有机框架与纤维素纳米纤维质量比5.95~41.67:1向溶液中加入纤维素纳米纤维,纤维素纳米纤维羧酸含量1.2mmol g-1

,长度为500nm,直径为2nm。混合后的溶液在60℃下剧烈搅拌12h,产物以10000r min-1

的转速离心15min,经去离子水透析5d,得到混合维度共价有机框架/纤维素纳米纤维复合材料;

[0009]

步骤3)混合维度组装的共价有机框架复合膜的制备:将步骤2)得到的混合维度共价有机框架/纤维素纳米纤维复合材料配制成浓度为0.005mg ml-1

的水溶液。通过真空辅助自组装法,将体积为5~500ml的混合维度共价有机框架/纤维素纳米纤维复合材料水溶液抽滤至聚丙烯腈多孔膜表面,在40℃下干燥24h,得到混合维度组装的共价有机框架复合膜。

[0010]

上述混合维度组装的共价有机框架复合膜,具有混合维度结构,用于渗透蒸发正丁醇-水体系脱水,在操作温度为80℃、原料浓度为质量分数90%的正丁醇水溶液的条件下,渗透通量为7.0~10.6kg m-2

h-1

,分离因子为873~3876。

[0011]

本发明的优点在于:混合维度共价有机框架复合膜制备过程简便、可控性强、原料易得、方法通用。制得的复合膜用于渗透蒸发正丁醇-水溶液体系脱水,对水分子具有高渗透通量、高选择性,同时该复合膜在高温下具有良好的操作稳定性。

附图说明

[0012]

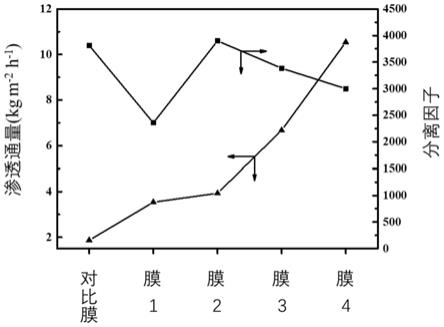

图1是本发明实施例制得的膜和对比例膜的渗透通量和分离因子的比较图;

[0013]

图2是本发明实施例1所制的膜1的断面电镜图;

[0014]

图3是本发明实施例2所制的膜2的断面电镜图;

[0015]

图4是本发明实施例3所制的膜3的断面电镜图;

[0016]

图5是本发明实施例4所制的膜4的断面电镜图;

[0017]

图6是对比例1所制的对比膜的断面电镜图。

具体实施方式

[0018]

下面结合具体实施例和附图对本发明技术方案作进一步详细描述,所描述的具体

实施例仅对本发明进行解释说明,并不用以限制本发明。

[0019]

实施例1、一种混合维度组装的共价有机框架复合膜的制备,步骤如下:

[0020]

步骤1)共价有机框架的制备:向反应器中加入42mg 1,3,5-三甲酰基均苯三酚和28mg三氨基胍盐酸盐,随后加入2ml 1,4-二氧六环和0.6ml水。反应器中溶液经超声处理20min后,对反应器进行冷冻-抽真空循环三次并密封。将反应器加热到120℃,反应72h,得到棕色沉淀;将沉淀物依次用n,n-二甲基乙酰胺、去离子水、丙酮离心洗涤后,在90℃下真空干燥24h,得到共价有机框架;

[0021]

步骤2)混合维度共价有机框架/纤维素纳米纤维复合材料的预组装:将步骤1)制得的共价有机框架溶于25ml的去离子水中得到浓度为0.5mg ml-1

的分散液。向溶液中加入0.3mg的纤维素纳米纤维,纤维素纳米纤维羧酸含量1.2mmol g-1

,长度为500nm,直径为2nm。混合后的溶液在60℃下剧烈搅拌12h,产物以10000r min-1

的转速离心15min,经去离子水透析5d,得到混合维度共价有机框架/纤维素纳米纤维复合材料;

[0022]

步骤3)混合维度组装的共价有机框架复合膜的制备:将步骤2)得到的混合维度共价有机框架/纤维素纳米纤维复合材料配制成浓度为0.005mg ml-1

的水溶液。通过真空辅助自组装法,将体积为5ml的混合维度共价有机框架/纤维素纳米纤维复合材料水溶液抽滤至聚丙烯腈多孔膜表面,在40℃下干燥24h,得到混合维度组装的共价有机框架复合膜(膜1),膜1的断面电镜图如图2所示。复合膜厚度为0.05μm,层间当量孔尺寸为1.0nm。将其用于渗透蒸发正丁醇-水体系脱水,在80℃、原料浓度为质量分数90%的正丁醇水溶液的条件下,渗透通量为7.0kg m-2

h-1

,分离因子为873,如图1所示。

[0023]

实施例2、一种混合维度组装的共价有机框架复合膜的制备,步骤如下:

[0024]

步骤1)共价有机框架的制备:向反应器中加入42mg 1,3,5-三甲酰基均苯三酚和28mg三氨基胍盐酸盐,随后加入2ml 1,4-二氧六环和0.6ml水。反应器中溶液经超声处理20min后,对反应器进行冷冻-抽真空循环三次并密封。将反应器加热到120℃,反应72h,得到棕色沉淀;将沉淀物依次用n,n-二甲基乙酰胺、去离子水、丙酮离心洗涤后,在90℃下真空干燥24h,得到共价有机框架;

[0025]

步骤2)混合维度共价有机框架/纤维素纳米纤维复合材料的预组装:将步骤1)制得的共价有机框架溶于25ml的去离子水中得到浓度为0.5mg ml-1

的分散液。向溶液中加入0.9mg的纤维素纳米纤维,纤维素纳米纤维羧酸含量1.2mmol g-1

,长度为500nm,直径为2nm。混合后的溶液在60℃下剧烈搅拌12h,产物以10000r min-1

的转速离心15min,经去离子水透析5d,得到混合维度共价有机框架/纤维素纳米纤维复合材料;

[0026]

步骤3)混合维度组装的共价有机框架复合膜的制备:将步骤2)得到的混合维度共价有机框架/纤维素纳米纤维复合材料配制成浓度为0.005mg ml-1

的水溶液。通过真空辅助自组装法,将体积为50ml的混合维度共价有机框架/纤维素纳米纤维复合材料水溶液抽滤至聚丙烯腈多孔膜表面,在40℃下干燥24h,得到混合维度组装的共价有机框架复合膜(膜2),膜2的断面电镜图如图3所示。复合膜厚度为0.2μm,层间当量孔尺寸为0.8nm。将其用于渗透蒸发正丁醇-水体系脱水,在80℃、原料浓度为质量分数90%的正丁醇水溶液的条件下,渗透通量为10.6kg m-2

h-1

,分离因子为1042,如图1所示。

[0027]

实施例3、一种混合维度组装的共价有机框架复合膜的制备,步骤如下:

[0028]

步骤1)共价有机框架的制备:向反应器中加入42mg 1,3,5-三甲酰基均苯三酚和

28mg三氨基胍盐酸盐,随后加入2ml 1,4-二氧六环和0.6ml水。反应器中溶液经超声处理20min后,对反应器进行冷冻-抽真空循环三次并密封。将反应器加热到120℃,反应72h,得到棕色沉淀;将沉淀物依次用n,n-二甲基乙酰胺、去离子水、丙酮离心洗涤后,在90℃下真空干燥24h,得到共价有机框架;

[0029]

步骤2)混合维度共价有机框架/纤维素纳米纤维复合材料的预组装:将步骤1)制得的共价有机框架溶于25ml的去离子水中得到浓度为0.5mg ml-1

的分散液。向溶液中加入1.5mg的纤维素纳米纤维,纤维素纳米纤维羧酸含量1.2mmol g-1

,长度为500nm,直径为2nm。混合后的溶液在60℃下剧烈搅拌12h,产物以10000r min-1

的转速离心15min,经去离子水透析5d,得到混合维度共价有机框架/纤维素纳米纤维复合材料;

[0030]

步骤3)混合维度组装的共价有机框架复合膜的制备:将步骤2)得到的混合维度共价有机框架/纤维素纳米纤维复合材料配制成浓度为0.005mg ml-1

的水溶液。通过真空辅助自组装法,将体积为250ml的混合维度共价有机框架/纤维素纳米纤维复合材料水溶液抽滤至聚丙烯腈多孔膜表面,在40℃下干燥24h,得到混合维度组装的共价有机框架复合膜(膜3),膜3的断面电镜图如图4所示。复合膜厚度为1.0μm,层间当量孔尺寸为0.65nm。将其用于渗透蒸发正丁醇-水体系脱水,在80℃、原料浓度为质量分数90%的正丁醇水溶液的条件下,渗透通量为9.4kg m-2

h-1

,分离因子为2216,如图1所示。

[0031]

实施例4、一种混合维度组装的共价有机框架复合膜的制备,步骤如下:

[0032]

步骤1)共价有机框架的制备:向反应器中加入42mg 1,3,5-三甲酰基均苯三酚和28mg三氨基胍盐酸盐,随后加入2ml 1,4-二氧六环和0.6ml水。反应器中溶液经超声处理20min后,对反应器进行冷冻-抽真空循环三次并密封。将反应器加热到120℃,反应72h,得到棕色沉淀;将沉淀物依次用n,n-二甲基乙酰胺、去离子水、丙酮离心洗涤后,在90℃下真空干燥24h,得到共价有机框架;

[0033]

步骤2)混合维度共价有机框架/纤维素纳米纤维复合材料的预组装:将步骤1)制得的共价有机框架溶于25ml的去离子水中得到浓度为0.5mg ml-1

的分散液。向溶液中加入2.1mg的纤维素纳米纤维,纤维素纳米纤维羧酸含量1.2mmol g-1

,长度为500nm,直径为2nm。混合后的溶液在60℃下剧烈搅拌12h,产物以10000r min-1

的转速离心15min,经去离子水透析5d,得到混合维度共价有机框架/纤维素纳米纤维复合材料;

[0034]

步骤3)混合维度组装的共价有机框架复合膜的制备:将步骤2)得到的混合维度共价有机框架/纤维素纳米纤维复合材料配制成浓度为0.005mg ml-1

的水溶液。通过真空辅助自组装法,将体积为500ml的混合维度共价有机框架/纤维素纳米纤维复合材料水溶液抽滤至聚丙烯腈多孔膜表面,在40℃下干燥24h,得到混合维度组装的共价有机框架复合膜(膜4),膜4的断面电镜图如图5所示。复合膜厚度为2.0μm,层间当量孔尺寸为0.45nm。将其用于渗透蒸发正丁醇-水体系脱水,在80℃、原料浓度为质量分数90%的正丁醇水溶液的条件下,渗透通量为8.5kg m-2

h-1

,分离因子为3876,如图1所示。

[0035]

对比例1、制备纯共价有机框架膜,步骤如下:

[0036]

步骤1)共价有机框架的制备:向反应器中加入42mg 1,3,5-三甲酰基均苯三酚和28mg三氨基胍盐酸盐,随后加入2ml 1,4-二氧六环和0.6ml水。反应器中溶液经超声处理20min后,对反应器进行冷冻-抽真空循环三次并密封。将反应器加热到120℃,反应72h,得到棕色沉淀;将沉淀物依次用n,n-二甲基乙酰胺、去离子水、丙酮离心洗涤后,在90℃下真

空干燥24h,得到共价有机框架;

[0037]

步骤2)纯共价有机框架膜的制备:将步骤1)制得的共价有机框架溶于25ml的去离子水中得到浓度为0.005mg ml-1

的分散液。通过真空辅助自组装法,将体积为50ml的共价有机框架分散液抽滤至聚丙烯腈多孔膜表面,在40℃下干燥24h,得到纯共价有机框架膜(膜5),膜5的断面电镜图如图6所示。复合膜厚度为0.2μm,层间当量孔尺寸为1.3nm。将其用于渗透蒸发正丁醇-水体系脱水,在80℃、原料浓度为质量分数90%的正丁醇水溶液的条件下,渗透通量为10.4kg m-2

h-1

,分离因子为157,如图1所示。

[0038]

尽管上面结合附图对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨的情况下,还可以做出很多变形,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1