一种硫酸生产线的回收系统的制作方法

1.本发明涉及化工生产技术领域,具体为一种硫酸生产线的回收系统。

背景技术:

2.硫酸,化学式为h2so4,相对分子质量为98.08。是一种无色无味油状液体,是一种高沸点难挥发的强酸,易溶于水,能以任意比与水混溶。硫酸是基本化学工业中重要产品之一。它不仅作为许多化工产品的原料,而且还广泛地应用于其他的国民经济部门。电子级硫酸目前广泛应用于集成电路制作工艺,用作抗蚀剂剥离,最常用的硫酸的浓度在96%左右;而目前中、小型硫酸生产中,仍采用一转一吸工艺流程,二氧化硫的转化率约为90%~95%,含so2的炉气虽经转化吸收,但是排放尾气中so2的含量仍在0.4%~0.5%(质量分数);年产4.5万t的硫酸厂,排放尾气中的so2可达5400t,既浪费资源,又污染环境;目前,so2回收方法中应用较多的为氨酸法,但由于此法选用的设备结构及操作条件不尽合理,回收效率低下,使尾气很难达到国家排放标准;同时产生的吸收液也没有任何回收利用价值,投入的成本较高,对企业也没有任何收益。

技术实现要素:

3.本发明的目的在于提供一种硫酸生产线的回收系统,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种硫酸生产线的回收系统,包括吸收塔总成、塔釜加热器、分解塔总成、提升泵a、冷却器a、干燥塔、制冷压缩机、冷却器b、储液罐、贮液槽、中和塔、提升泵b、蒸发器、结晶槽和压滤机,所述塔釜加热器设置在吸收塔总成的底部,所述吸收塔总成的底部设置有塔釜加热器,所述分解塔总成设置在塔釜加热器的底部,所述分解塔总成与塔釜加热器的管道上设置有提升泵a,所述冷却器a设置在分解塔总成的顶部位置,所述冷却器a的出气口通过管路与干燥塔的进气口相连通,所述干燥塔的顶部设置有制冷压缩机,所述制冷压缩机的出液口通过管路与冷却器b相连通,所述冷却器b的出液口通过管路与储液罐相连通,所述贮液槽与分解塔的底部出液口通过管路与贮液槽相连通,所述贮液槽的出液口通过管路与中和塔相连通,所述贮液槽和中和塔之间的管路上设置有提升泵b,所述中和塔的出液口通过管路与蒸发器相连通,所述蒸发器的出口通过管路与结晶槽相连通,所述结晶槽的出口通过管路与压滤机相连通。

5.优选的,所述吸收塔总成包括氨水进口、尾气进口和尾气出口,所述氨水进口设置在吸收塔总成的外侧,且设置在靠近顶部的左侧,所述尾气进口设置在吸收塔总成的外侧,且设置在靠近底部的左侧,所述尾气出口设置在吸收塔总成的顶部位置。

6.优选的,所述分解塔总成包括除沫器和硫酸进口,所述除沫器设置在分解塔总成内腔的顶部位置,所述硫酸进口设置在分解塔总成的外侧,且设置在分解塔总成的右侧。

7.优选的,所述干燥塔的内腔还设置有微滤器,所述微滤器采用微米级的pp材质滤芯。

8.优选的,所述中和塔的外侧还设置有氨水进口。

9.优选的,所述吸收总成的内腔靠近顶部的位置还设置有喷淋器,所述喷淋器与氨水进口通过管道相连通,所述吸收总成的内腔靠近底部的位置还有设置有玻璃填充料,所述玻璃填充料设置在喷淋器的底部。

10.优选的,所述塔釜加热器的外侧还设置有测温计,所述测温计延伸至塔釜加热器内腔并与溶液充分接触。

11.优选的,所述中和塔的外侧还设置有ph检测仪,所述ph检测仪延伸至中和塔内腔并与溶液充分接触。

12.优选的,所述吸收塔总成、塔釜加热器、分解塔总成、提升泵a、冷却器a、干燥塔、制冷压缩机、冷却器b、储液罐、贮液槽、中和塔、提升泵b、蒸发器、结晶槽和压滤机均通过管道管路相连通。

13.优选的,所述贮液槽与提升泵b之间的管路上设置有单向阀。

14.优选的,所述包括使用方法:系统中所有的单向阀初始状态为关闭的,氨水从氨水进口通过喷淋器喷洒而下,并填充至过尾气进口,尾气so2通入吸收塔总成与氨水充分接触,氨水将so2充分吸收,形成亚硫酸铵和亚硫酸氢铵溶液,被氨水吸收后的尾气中so2的含量达到规定排放标准后,通过吸收塔总成1的顶部的尾气出口排出,通过底部的塔釜加热器对形成的亚硫酸铵溶液和亚硫酸氢铵溶液的混合液进行预加热,当加热后的混合液达到一定量后,打开塔釜加热器和提升泵a之间的单向阀并启动提升泵a将加热后的混合液抽至并且双向分流至于分解塔总成内,通过硫酸进口加入浓硫酸,对混合液进行催化分解,产生so2气体和硫酸铵溶液,除沫器对溶液分解过程中产生的泡沫进行吸收,保证溶液的洁净度,分解塔总成中产生的so2气体通过塔顶出气口进入冷却器a进行降温后进入干燥塔进行脱水干燥,并通过干燥塔内的微滤器过滤掉so2气体中的油分子和颗粒状杂质,干燥过滤后的so2气体进入制冷压缩机制得液体so2,so2液体及残余so2气体经过冷却器b8冷却后变成符合要求的液体so2,达标的液体so2进入储液罐存储,分解塔总成中产生的硫酸铵溶液进入贮液槽冷却静置,达到一定存量后打开贮液槽和提升泵b之间的单向阀并通过提升泵b将溶液抽至中和塔内,通过氨水进口向中和塔输入氨水对硫酸铵溶液进行中和并将其ph值控制在标准范围内之间,中和后的硫酸铵溶液再通过抽取并且分流依次进入蒸发器和结晶槽进行蒸发、结晶,最后进入压滤机将剩余少量水分压出,成为固体硫酸铵产品进行存储。

15.与现有技术相比,本发明的有益效果是:1、该回收系统,通过吸收塔总成与分解塔总成之间的配合,达到了硫酸生产中的尾气so2进行回收再利用的使用效果,解决了以往回收效率不高的问题。

16.2、该回收系统,通过氨水进口与尾气进口及塔釜加热器之间的配合,达到了利用氨水吸收尾气中的so2得到亚硫酸铵和亚硫酸氢铵溶液,加入浓硫酸后可产生so2气体和硫酸铵溶液的效果,解决了以往不具有利用氨水吸收尾气得到产生so2气体和硫酸铵溶液的问题。

17.3、该回收系统,通过干燥塔和制冷压缩机及冷却器之间的配合,达到了硫酸铵溶液中加入氨水进行中和,再经蒸发、结晶,成为固体硫酸铵的效果,解决了以往硫酸铵溶液产生后会大量流失不能回收再利用其它生产领域的浪费资源的问题。

18.4、该回收系统,通过各部件之间的配合,达到了回收效率高,不仅使尾气排放达到

国家排放标准,同时生产出合格的液体so2和固体硫酸铵加以回收利用的效果,解决了以往回收效率低下且不具有再生产利用的问题。

19.5、该回收系统,统设计合理、结构紧凑,通过吸收塔总成和分解塔总成的4个主要设备,配合其他装置,形成了单一循环回收或组合型回收,可将硫酸生产中的尾气so2进行回收再利用的效果,解决了以往浪费资源和污染环境的问题。

20.6、该回收系统,通过设置2组提升泵及其他部件之间的配合,达到了利用氨水吸收尾气中的so2得到亚硫酸铵和亚硫酸氢铵溶液,加入浓硫酸后可产生so2气体和硫酸铵溶液,so2气体通过干燥、压缩和冷却成为so2液体,硫酸铵溶液中加入氨水进行中和,再经蒸发、结晶,成为固体硫酸铵,生成的液体so2和固体硫酸铵则可作为其他相关产业的原料重新投入生产,为硫酸生产企业带来了较高的收益的效果,解决了以往既浪费资源,又污染环境且回收效率低下,使尾气很难达到国家排放标准,同时产生的吸收液也没有任何回收利用价值,投入的成本较高,对企业也没有任何收益。

21.7、该回收系统,通过塔釜加热器与测温计之间的配合,达到了实际监测加热到一定温度时可抽取进入下一步工序的效果,解决了以往没有达到所需反应的温度使其含量达不到标准值对生产质量影响的问题。

22.8、该回收系统,通过中和塔与ph检测仪之间的配合,达到了可实时监测控制其含量的效果,解决了以往含量不易控制且对排出超出标准对环境有污染的问题。

附图说明

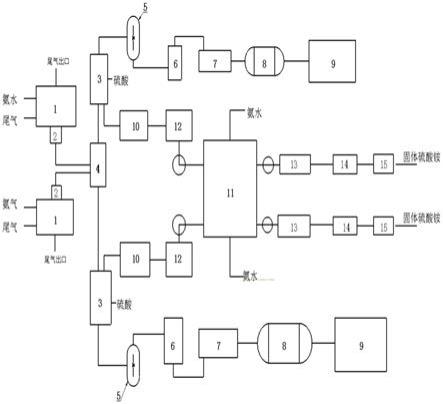

23.图1为本发明结构回收系统图;图2为本发明结构回收系统工作原理图;图3为本发明结构回收系统吸收塔总成分流图;图4为本发明结构回收系统之单系统工作原理图1;图5为本发明结构回收系统之单系统工作原理图2。

24.图中:1吸收塔总成、2塔釜加热器、3分解塔总成、4提升泵a、5冷却器a、6干燥塔、7制冷压缩机、8冷却器b、9储液罐、10贮液槽、11中和塔、12提升泵b、13蒸发器、14结晶槽、15压滤机。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1-2,本发明提供一种技术方案:一种硫酸生产线的回收系统,包括吸收塔总成1、塔釜加热器2、分解塔总成3、提升泵a4、冷却器a5、干燥塔6、制冷压缩机7、冷却器b8、储液罐9、贮液槽10、中和塔11、提升泵b12、蒸发器13、结晶槽14和压滤机15,塔釜加热器2设置在吸收塔总成1的底部,吸收塔总成1的底部设置有塔釜加热器2,分解塔总成3设置在塔釜加热器2的底部,分解塔总成3与塔釜加热器2的管道上设置有提升泵a4,冷却器a5设置在分解塔总成3的顶部位置,冷却器a5的出气口通过管路与干燥塔6的进气口相连通,干燥

塔6的顶部设置有制冷压缩机7,制冷压缩机的出液口通过管路与冷却器b8相连通,冷却器b8的出液口通过管路与储液罐9相连通,贮液槽10与分解塔3的底部出液口通过管路与贮液槽10相连通,贮液槽10的出液口通过管路与中和塔11相连通,贮液槽10和中和塔11之间的管路上设置有提升泵b12,中和塔11的出液口通过管路与蒸发器13相连通,蒸发器13的出口通过管路与结晶槽14相连通,结晶槽14的出口通过管路与压滤机15相连通,吸收塔总成1包括氨水进口、尾气进口和尾气出口,氨水进口设置在吸收塔总成1的外侧,且设置在靠近顶部的左侧,尾气进口设置在吸收塔总成1的外侧,且设置在靠近底部的左侧,尾气出口设置在吸收塔总成1的顶部位置,分解塔总成3包括除沫器和硫酸进口,除沫器设置在分解塔总成3内腔的顶部位置,硫酸进口设置在分解塔总成3的外侧,且设置在分解塔总成3的右侧,干燥塔6的内腔还设置有微滤器,微滤器采用微米级的pp材质滤芯,中和塔11的外侧还设置有氨水进口,吸收总成1的内腔靠近顶部的位置还设置有喷淋器,喷淋器与氨水进口通过管道相连通,吸收总成1的内腔靠近底部的位置还有设置有玻璃填充料,玻璃填充料设置在喷淋器的底部,塔釜加热器2的外侧还设置有测温计,测温计延伸至塔釜加热器2内腔并与溶液充分接触,中和塔11的外侧还设置有ph检测仪,所述ph检测仪延伸至中和塔11内腔并与溶液充分接触,吸收塔总成1、塔釜加热器2、分解塔总成3、提升泵a4、冷却器a5、干燥塔6、制冷压缩机7、冷却器b8、储液罐9、贮液槽10、中和塔11、提升泵b12、蒸发器13、结晶槽14和压滤机15均通过管道管路相连通,贮液槽10与提升泵b12之间的管路上还设置有单向阀。

27.工作原理:该回收系统,结构设计合理,可根据生产回收的需求进行单一或组合式进行回收再生产,首先是安装过程,一种硫酸生产线的回收系统,包括吸收塔总成1、塔釜加热器2、分解塔总成3、提升泵a4、冷却器a5、干燥塔6、制冷压缩机7、冷却器b8、储液罐9、贮液槽10、中和塔11、提升泵b12、蒸发器13、结晶槽14和压滤机15,塔釜加热器2设置在吸收塔总成1的底部,吸收塔总成1的底部设置有塔釜加热器2,分解塔总成3设置在塔釜加热器2的底部,分解塔总成3与塔釜加热器2的管道上设置有提升泵a4,冷却器a5设置在分解塔总成3的顶部位置,冷却器a5的出气口通过管路与干燥塔6的进气口相连通,干燥塔6的顶部设置有制冷压缩机7,制冷压缩机7的出液口通过管路与冷却器b8相连通,冷却器b8的出液口通过管路与储液罐9相连通,贮液槽10与分解塔3的底部出液口通过管路与贮液槽10相连通,贮液槽10的出液口通过管路与中和塔11相连通,贮液槽10和中和塔11之间的管路上设置有提升泵b12,中和塔11的出液口通过管路与蒸发器13相连通,蒸发器13的出口通过管路与结晶槽14相连通,结晶槽14的出口通过管路与压滤机15相连通,安装完毕后最后便是使用过程,系统中所有的单向阀初始状态为关闭的,氨水从氨水进口通过喷淋器喷洒而下,并填充至过尾气进口,尾气so2通入吸收塔总成1与氨水充分接触,氨水将so2充分吸收,形成亚硫酸铵和亚硫酸氢铵溶液,被氨水吸收后的尾气中so2的含量达到规定排放标准后,通过吸收塔总成1的顶部的尾气出口排出,通过底部的塔釜加热器2对形成的亚硫酸铵溶液和亚硫酸氢铵溶液的混合液进行预加热,当加热后的混合液达到一定量后,打开塔釜加热器2和提升泵a4之间的单向阀并启动提升泵a4将加热后的混合液抽至并且双向分流至于分解塔总成3内,通过硫酸进口加入浓硫酸,对混合液进行催化分解,产生so2气体和硫酸铵溶液;除沫器对溶液分解过程中产生的泡沫进行吸收,保证溶液的洁净度,分解塔总成3中产生的so2气体通过塔顶出气口进入冷却器a5进行降温后进入干燥塔6进行脱水干燥,并通过干燥塔6内的微滤器过滤掉so2气体中的油分子和颗粒状杂质;干燥过滤后的so2气体进入制冷压缩机

7制得液体so2,so2液体及残余so2气体经过冷却器b8冷却后变成符合要求的液体so2,达标的液体so2进入储液罐9存储,分解塔总成3中产生的硫酸铵溶液进入贮液槽10冷却静置,达到一定存量后打开贮液槽10和提升泵b12之间的单向阀并通过提升泵b12将溶液抽至中和塔11内,通过氨水进口向中和塔11输入氨水对硫酸铵溶液进行中和并将其ph值控制在标准范围内之间,中和后的硫酸铵溶液再通过抽取并且分流依次进入蒸发器13和结晶槽14进行蒸发、结晶,最后进入压滤机15将剩余少量水分压出,成为固体硫酸铵产品进行存储;该回收系统主要通过吸收塔总成1和分解塔总成3的4个主要设备,配合其他装置,将硫酸生产中的尾气so2进行回收再利用,利用氨水吸收尾气中的so2得到亚硫酸铵和亚硫酸氢铵溶液,加入浓硫酸后可产生so2气体和硫酸铵溶液,so2气体通过干燥、压缩和冷却成为so2液体,硫酸铵溶液中加入氨水进行中和,再经蒸发、结晶,成为固体硫酸铵,生成的液体so2和固体硫酸铵则可作为其他相关产业的原料重新投入生产,为硫酸生产企业带来了较高的收益;该回收系统,设计合理、结构紧凑、回收效率高,不仅使尾气排放达到国家排放标准,同时生产出合格的液体so2和固体硫酸铵加以回收利用。

28.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1