一种等离子切割机除尘装置的制作方法

1.本发明属于切割设备技术领域,具体涉及一种等离子切割机除尘装置。

背景技术:

2.随着科学技术的不断发展,金属切割下料从人工到自动化,从火焰切割到等离子切割、激光切割,生产技术得到不断的提升和普及,数控金属切割机的应用越来越普遍,尤其是等离子切割机以其成本低、效率高等优点而被广泛采用。

3.等离子切割机是利用高温等离子电弧的热量使金属部分或局部熔化或蒸发,并借助高速等离子切割熔融金属以形成切口的一种加工工具。因此等离子切割机在切割钢板时,被熔化的铁水在等离子的高速冲击下会被“吹”到钢板下方,迅速凝结变成带有热量的粉尘。这些粉尘形成的“烟雾”带有的热量高、能量大、活跃性强,对车间环境的污染十分严重。据统计等离子切割机一天工作8小时产生的铁屑可达30kg(以切割厚10mm的普通碳钢板为例),而灰尘如果不能得到及时合理地处理,极易使职工患职业病且不利于产品质量的控制。因此若想保持车间良好的环境,必须对此类粉尘进行合理有效地捕集和处理。

4.等离子切割机的除尘方式总体上可分为两大类:湿法除尘与干法除尘。湿法除尘即借助于水使产生的粉尘凝聚到水中除去粉尘的方法。目前采用的措施为在操作台下放置一个装有碱性水的水箱,随着水面与钢板之间距离的增大,除尘效果越差,钢板距水面小于10mm时才可达到60%的除尘效果。因此,湿法除尘成本低,但效果不理想,并且碱性水对钢板、切割机具有一定的腐蚀性,并且会产生工业污水。干法除尘通常是在烟气源头的上部或切割机的割嘴附近加装气体捕集罩,通过形成负压将烟气吸走。但切割板材时,由于气体向下吹,小部分粉尘在上方,大部分粉尘在板材下方,而且部分从板材的边缘或切割台的四周散出,切割平台越宽,用风量越大,使除尘效果越来越不理想。另外,由于等离子切割过程中所产生的烟尘粒径小、温度高,容易夹杂有火花,火花进入除尘器内,会破坏除尘器内滤筒的滤材,还可能造成滤材着火发生危险。

技术实现要素:

5.基于现有技术的不足,本发明的目的在于提供一种等离子切割机除尘装置,提高过滤效果、改善工作环境。

6.为了实现上述目的,本发明采取的技术方案如下:

7.一种等离子切割机除尘装置,包括切割平台、烟气收集单元及烟气过滤单元,所述切割平台包括材料托架以及设置于材料托架左、右两侧的切割机轨道,切割机轨道上安装有切割机主机;所述烟气收集单元包括设置于材料托架底部的烟道隔板底座,烟道隔板底座的左、右两侧均沿前后方向设置有烟气风道,所述烟气风道的后端封闭,烟气风道的前端连接有输送管道,所述烟气风道的上端敞口,且烟气风道位于切割机轨道的内侧;烟气风道的上方设置有沿烟气风道前后移动的移动收尘箱,所述移动收尘箱包括收尘箱体,收尘箱体的顶部设置有连接板,所述连接板的另一端安装在切割机主机上,所述移动收尘箱通过

连接板与切割机主机连接、并随切割机主机同步移动;所述收尘箱体的底部敞口,且收尘箱体的底部与烟气风道相连通,收尘箱体靠近烟道隔板底座的一侧设置有进风口,收尘箱体内顶部设置有两个前后对应的上滚轴,所述上滚轴位于进风口的上方,收尘箱体内底部设置有两个前后对应的下滚轴,所述上滚轴及下滚轴均沿左右方向延伸,前、后两个上滚轴的顶部设置有密封胶板,所述密封胶板的前端绕过前侧上滚轴的前侧及前侧下滚轴的后侧、并从前侧下滚轴的底部向前延伸,所述密封胶板的后端绕过后侧上滚轴的后侧及后侧下滚轴的前侧、并从后侧下滚轴的底部向后延伸,位于收尘箱体外的密封胶板铺设于烟气风道的上端口上;所述烟气过滤单元包括除尘器,所述除尘器采用脉冲式滤筒除尘器,除尘器的进风口连通输送管道,除尘器的排尘口处安装有卸料阀,除尘器的排尘口下方设置有储料箱,除尘器的排风口连接有排风管道,排风管道的出口连接有离心风机,离心风机的出气口连接有排气烟囱。

8.优选地,除尘器内设的滤筒采用滤材折叠、卷制而成,所述滤材采用聚酯纤维无纺布作为基布,基布的迎尘面涂覆有硅酸盐/聚四氟乙烯复合材料。

9.进一步,所述滤材的制备方法包括以下步骤:

10.(1)将聚乙烯醇加入水中,搅拌至溶解后,再加入硅酸盐,搅拌1~5min,超声分散5~10 min,得到硅酸盐分散液;其中,水中聚乙烯醇的加入量为0.15~5g/l,硅酸盐的加入量为20~30 g/l;

11.(2)将聚四氟乙烯分散乳液与步骤(1)所得硅酸盐分散液按照1﹕(2~11)的重量比混合,搅拌20~30min,超声20~30min,得到混合乳液;其中,所述聚四氟乙烯分散乳液的固含量为58~62%;

12.(3)将步骤(2)所得混合乳液采用喷涂或刮涂方式均匀涂覆在基布表面,再采用拉幅烘干定型机进行干燥定型,冷却至室温,即得滤材。

13.优选地,步骤(3)中混合乳液在基布表面的涂覆厚度为10~30μm。

14.优选地,步骤(3)中所述拉幅烘干定型机的干燥温度是150~250℃、定型速度为5~8 m/min。

15.进一步,所述硅酸盐选用经过粉碎、过筛的云母和/或蒙脱土。

16.优选地,所述烟道隔板底座包括底板,底板上均匀间隔固定有若干竖直的隔板,所述隔板均沿左右方向延伸。

17.优选地,所述收尘箱体由前侧板、顶板、后侧板、左侧板及右侧板无缝拼接而成,所述前侧板的底部及后侧板的底部均与密封胶板的上表面相顶接,所述左侧板的底边及右侧板的底边均低于烟气风道的上表面,且左侧板的右侧面与烟气风道的左侧面无缝靠接,右侧板的左侧面与烟气风道的右侧面无缝靠接。

18.进一步,所述收尘箱体的纵截面呈无底边的等腰梯形。

19.本发明便于安装和控制,切割平台上产生的切割烟尘经过烟道隔板底座的隔板分流,便于被移动式收尘箱收集,防止含尘气体无组织扩散;移动式收尘箱与切割机主机安装固定在一起,随切割进度同步向前移动,保证了进风口始终与切割机的切割头在同一直线上,烟尘通过移动式收尘箱的进风口进入密封的烟气风道,再通过输送管道输送至除尘器,净化后的空气经离心风机通过排气烟囱排出;其中,所述除尘器内设的滤筒采用的滤材表面附有一层硅酸盐/聚四氟乙烯复合材料,不仅耐高温、有效阻燃,而且其极小的筛孔可阻

挡大部分亚微米尘粒,亚微米尘粒在滤材的表面聚集并形成可渗透的挡尘饼,大部分尘粒被阻挡在滤材外表面而不能进入滤材内部,在压缩空气的吹扫下能及时有效地被清除,过滤效率可达99.9%以上,较聚酯纤维无纺布过滤精度至少提高3倍以上,且硅酸盐/聚四氟乙烯的覆膜处理可提高滤材的使用寿命,降低运行维护成本。

附图说明

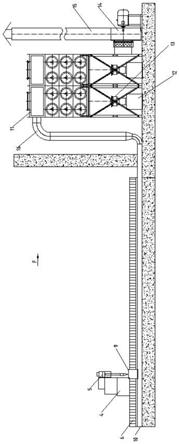

20.图1是本发明所述等离子切割机除尘装置的结构示意图;

21.图2是图1中切割平台及烟气收集单元的俯视图;

22.图3是图2的左视图;

23.图4是所述烟气收集单元的局部结构示意图;

24.图5是图4的俯视图;

25.图6是图5中位于左侧的烟气风道、移动收尘箱及密封胶板的结构示意图;

26.图7是图6的仰视图;

27.图8是图6沿a

‑

a线的剖面图;

28.图9是图6沿b

‑

b线的剖面图。

具体实施方式

29.为了使本发明的技术目的、技术方案和有益效果更加清楚,下面结合具体实施例对本发明的技术方案作出进一步的说明,但所述实施例旨在解释本发明,而不能理解为对本发明的限制,实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

30.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

31.如图1~9所示,以图1中箭头f所指方向为前方,一种等离子切割机除尘装置,包括切割平台、烟气收集单元及烟气过滤单元。所述切割平台包括材料托架6以及设置于材料托架 6左、右两侧的切割机轨道2,所述切割机轨道2沿前后方向设置,切割机轨道2的底部固定在地基1上,左、右两个切割机轨道2上均安装有切割机主机3,且两个切割机主机3呈左右相对设置;左、右两个切割机主机3上安装有切割机龙门架4,所述切割机龙门架4通过切割机主机3沿切割机轨道2前后移动,切割机龙门架4上安装有用于切割的切割头5。其中,所述材料托架6、切割机轨道2、切割机主机3、切割机龙门架4及切割头5采用本领域现有的常规技术手段即可。

32.所述烟气收集单元包括设置于材料托架6底部的烟道隔板底座7,所述烟道隔板底座7 包括底板,底板上均匀间隔固定有若干竖直的隔板,所述隔板均沿左右方向延伸,隔板的顶面与材料托架6的底面相接。烟道隔板底座7的左、右两侧均沿前后方向设置有烟气风道10,所述烟气风道10的后端封闭,烟气风道10的前端连接有输送管道16,所述烟气风道10的上端敞口,且烟气风道10位于切割机轨道2的内侧。烟气风道10的上方设置有沿烟气风道 10前后移动的移动收尘箱,所述移动收尘箱包括收尘箱体9,收尘箱体9的顶部设置有连接

板8,所述连接板8的另一端安装在切割机主机3上,所述移动收尘箱通过连接板8与切割机主机3连接、并随切割机主机3同步移动。所述收尘箱体9由前侧板902、顶板903、后侧板904、左侧板905及右侧板901无缝拼接而成,且收尘箱体9的纵截面呈无底边的等腰梯形,所述收尘箱体9的底部敞口,收尘箱体9的底部与烟气风道10相连通;收尘箱体9靠近烟道隔板底座7的一侧设置有进风口18(即:位于左侧的收尘箱体9,其进风口18设置于右侧板901;位于右侧的收尘箱体9,其进风口18设置于左侧板905),所述进风口18呈等腰梯形;左侧板905与右侧板901之间安装有两个前后对应的上滚轴19以及两个前后对应的下滚轴20,所述上滚轴19位于进风口18的上方,所述下滚轴20位于收尘箱体9的底部,且上滚轴19及下滚轴20均沿左右方向延伸;前、后两个上滚轴19的顶部设置有密封胶板17,所述密封胶板17的前端绕过前侧上滚轴19的前侧及前侧下滚轴20的后侧、并从前侧下滚轴 20的底部向前延伸,所述密封胶板17的后端绕过后侧上滚轴19的后侧及后侧下滚轴20的前侧、并从后侧下滚轴20的底部向后延伸,位于收尘箱体9外的密封胶板17铺设于烟气风道10的上端口上;所述前侧板902的底部及后侧板904的底部均与密封胶板17的上表面相顶接,所述左侧板905的底边及右侧板901的底边均低于烟气风道10的上表面,且左侧板 905的右侧面与烟气风道10的左侧面无缝靠接,右侧板901的左侧面与烟气风道10的右侧面无缝靠接。

33.所述烟气过滤单元包括除尘器11,所述除尘器11采用脉冲式滤筒除尘器11,除尘器11 的进口连通输送管道16,除尘器11的排尘口处安装有卸料阀13,除尘器11的排尘口下方设置有储料箱12,除尘器11的排风口连接有排风管道,排风管道的出口连接有离心风机14,离心风机14的出气口连接有排气烟囱15。对于除尘器11的安装和控制也采用本领域的常规技术手段即可。

34.其中,除尘器11内设的滤筒采用滤材折叠、卷制而成,所述滤材采用聚酯纤维无纺布作为基布,基布的迎尘面涂覆有硅酸盐/聚四氟乙烯复合材料,该滤材的制备方法具体包括以下步骤:

35.(1)将聚乙烯醇加入水中,搅拌至溶解后,再加入硅酸盐,搅拌3min,超声分散7min,得到硅酸盐分散液;其中,水中聚乙烯醇的加入量为2g/l,硅酸盐的加入量为28g/l;

36.(2)将聚四氟乙烯分散乳液与步骤(1)所得硅酸盐分散液按照1﹕7的重量比混合,搅拌25min,超声25min,得到混合乳液;

37.(3)将步骤(2)所得混合乳液采用喷涂或刮涂方式均匀涂覆在基布表面,涂覆厚度为 20μm;再采用拉幅烘干定型机进行干燥定型,冷却至室温,即得滤材;其中,所述拉幅烘干定型机的干燥温度是190℃、定型速度为6m/min。

38.上述制备步骤中所用原料均为普通市售产品。其中,所述聚酯纤维无纺布购自广州旺涛过滤器材科技有限公司(型号wt318),定重160g/m2,厚度0.3~0.35mm;所述聚乙烯醇使用三维品牌088

‑

20(型号pva 1788),醇解度为87.0~89.0%,平均聚合度为1650~1850,分子量为72600~81400,粒度160目;所述聚四氟乙烯分散乳液使用巨化牌juflon(牌号 jf

‑

4dcd),固含量为58~62%,表面活性剂含量4.0~7.0%,粘度20~40

×

10

‑3pa

·

s;所述硅酸盐选用经过粉碎、过筛的蒙脱土,蒙脱土购自灵寿县天晨矿产品加工厂,粒度1250目,密度 1.6g/cm3。

39.对聚酯纤维无纺布表面改性(涂覆硅酸盐/聚四氟乙烯)前后的滤材进行物理性能检测,结果如下:原聚酯纤维无纺布滤材的透气度200l/m2·

s,过滤精度为5μm;经过混合乳

液表面涂覆后,透气度为140l/m2·

s,过滤精度为0.3μm。采用topas可清灰滤料测试台afc

‑

133 对本发明制备的滤材进行性能测试,测试采用的粉尘为:30%标准粉尘(氧化铝)+70%金属粉尘(粒径在0.3~20μm),测试结果:滤材迎尘面挡尘饼形成时间为5天,过滤效率:99.9995%。本发明所述等离子切割机除尘装置运行时,除尘器11过滤风速选用0.8~1.2m/min,运行6 个月,滤材性能无减退。

40.本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1