一种再生系统无动力零气耗压缩热干燥装置及方法与流程

1.本发明属于气体干燥技术,特别是涉及一种再生系统无动力零气耗压缩热干燥装置及方法。

背景技术:

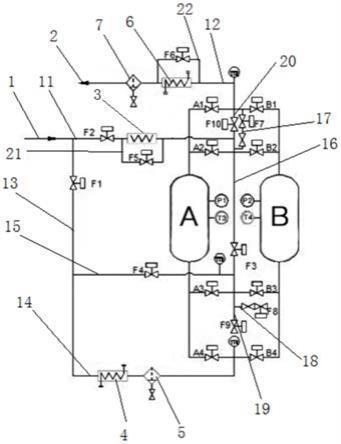

2.根据压缩机发展趋势,离心式空压机及无油螺杆空压机成为空压站的主流,而对于该形式压缩机无油、高排气温度的特点,其最节能的干燥器为压缩热干燥器、该干燥器利用压缩机排出的高温气体作为再生能源,极大的降低了常规干燥器通过电加热的方式对吸附剂进行再生消耗的能量,所以压缩热再生干燥器成为了最主流、最节能的一种吸附式干燥器。

3.公开号为cn109731444a的中国专利,公开了名称为一种再生系统无动力零气耗压缩热干燥工艺及装置的技术方案,参见图1,该发明装置包括干燥塔a和干燥塔b构成的干燥器、第一连接管11、第二连接管12、第三连接管13、第四连接管14、第五连接管15及第六连接管16,干燥器的上、下端口分别与上管系及下管系连通,上管系由并联的阀门a1、b1和并联的阀门a2、b2并联构成,下管系由并联的阀门a3、b3和并联的阀门a4、b4并联构成;第一连接管11的一端与阀门a2和b2之间的连接管连通,另一端与进气管1连通,第一连接管11上设置有第二阀门f2和加热器3;第二连接管12的一端与阀门a1和b1之间的连接管连通,其另一端与出气管2连通,第二连接管12上设置有第二冷却器6和过滤器7;第三连接管13的一端与进气管1连通,其另一端分别与第四连接管14一端和第五连接管15一端连接,第三连接管13上设置有第一阀门f1;第四连接管14的另一端与阀门a4和b4之间的连接管连通,第四连接管14上依次设置有第一冷却器4和分离器5;第五连接管15的另一端与阀门a3和b3之间的连接管连通,第五连接管15上设置有第四阀门f4;第六连接管16的一端与阀门a3和b3之间的连接管连通,另一端与阀门a2和b2之间的连接管连通,第六连接管16上设置有第三阀门f3。该系统的不足之处是在干燥工艺过程中由余热阶段向吹冷阶段切换时,由于余热为压缩机排出的高温湿空气,自身含水量大,虽然吸附剂已经得到了较好的再生,但再生气本身含有的大量水蒸气残余在再生塔内,直接切换后湿气随主气流进入后系统,造成露点飘逸量大、飘逸时间长的问题。

技术实现要素:

4.为了解决现有干燥装置由余热阶段向吹冷阶段切换时,存在露点飘逸量大、飘逸时间长的技术问题,本发明提供了一种再生系统无动力零气耗压缩热干燥装置及方法。

5.为实现上述目的,本发明提供的技术方案是:

6.一种再生系统无动力零气耗压缩热干燥装置,包括干燥塔a和干燥塔b构成的干燥器、与干燥器上端口连通的上管系以及与干燥器下端口连通的下管系;上管系由并联的阀门a1、b1和并联的阀门a2、b2并联构成,下管系由并联的阀门a3、b3和并联的阀门a4、b4并联构成;

7.进气管的一路通过第二阀门、加热器后与阀门a2和阀门b2之间的连接管连通;

8.进气管的另一路通过第一阀门后分为两路,其中一路通过第四阀门后与阀门a3和阀门b3之间的连接管连通,另一路通过第一冷却器、分离器后与阀门a4和阀门b4之间的连接管连通;

9.阀门a2和阀门b2之间的连接管通过第三阀门与阀门a3和阀门b3之间的连接管连通;

10.阀门a1和阀门b1之间的连接管通过第二冷却器、过滤器与出气管连通;

11.其特殊之处在于:

12.还包括第七阀门和一个或两个泄压阀;每个泄压阀包括一个第八阀门和一个第九阀门;

13.所述第七阀门的一端与阀门a1和阀门b1之间的连接管连通,其另一端与阀门a2和阀门b2之间的连接管连通;

14.所述泄压阀为一个时,第八阀门的一端和第九阀门的一端均与阀门a3和阀门b3之间的连接管连通,另一端均与外界大气相通;

15.所述泄压阀为两个时,其中一个泄压阀的第八阀门一端和第九阀门一端均与干燥塔a下端口连通,另一端均与外界大气相通;另一个泄压阀的第八阀门一端和第九阀门一端均与干燥塔b下端口连通,另一端均与外界大气相通。

16.进一步地,还包括第十阀门;

17.所述第十阀门的一端与阀门a1和阀门b1之间的连接管连通,其另一端与阀门a2和阀门b2之间的连接管连通。

18.进一步地,还包括第五阀门和/或第六阀门;

19.所述第五阀门的一端与加热器的进口连通,其另一端与加热器的出口连通;

20.所述第六阀门的一端与第二冷却器的进口连通,其另一端与第二冷却器的出口连通。

21.进一步地,所述第五阀门、第六阀门、第九阀门、第十阀门结构相同;

22.所述第七阀门和第八阀门结构相同。

23.进一步地,所述第十阀门的口径比第五阀门口径小一个规格。

24.同时,本发明提供了一种再生系统无动力零气耗压缩热干燥方法,包括干燥塔a再生、干燥塔b吸附过程以及干燥塔a吸附、干燥塔b再生过程,所述干燥塔a吸附、干燥塔b再生过程,与干燥塔a再生、干燥塔b吸附过程的流程相同;其特殊之处在于,所述干燥塔a再生、干燥塔b吸附过程包括以下步骤:

25.1)干燥塔a余热再生,干燥塔b吸附

26.压缩机排出的高温压缩气体进入干燥塔a,对干燥塔a一次加热解析,解析气通过第一冷却器冷却、分离器分离出液态水后,低温饱和空气进入干燥塔b吸附,吸附后产生的干燥气体经第二冷却器和后置过滤器输出;

27.2)干燥塔a电加热再生,干燥塔b吸附

28.干燥塔b持续吸附;压缩机排出的高温压缩空气在对干燥塔a余热再生达到设定的时间,开启加热器;

29.3)干燥塔a泄压,干燥塔b吸附

30.干燥塔b持续吸附;当干燥塔a出口达到设定温度后,加热器停止工作;打开第八阀门对干燥塔a进行泄压;

31.4)干燥塔a置换,干燥塔b吸附

32.干燥塔b持续吸附;干燥塔a泄压完成后,关闭第八阀门,打开第九阀门,干燥塔b输出的一部分干燥气体经第二冷却器和后置过滤器输出,另一部分干燥气体对干燥塔a进行置换,置换气经第九阀门排出;

33.5)干燥塔a均压,干燥塔b吸附

34.干燥塔b持续吸附;关闭第九阀门,干燥塔b输出的一部分干燥气体经第二冷却器和后置过滤器输出,另一部分干燥气体进入干燥塔a,对干燥塔a进行均压;

35.6)干燥塔a并塔吹冷,干燥塔b吸附

36.干燥塔b持续吸附;当干燥塔a压力上升至和b塔压力相等后,干燥塔b输出的干燥气体进入干燥塔a,对干燥塔a吹冷;吹冷后的气体经第二冷却器和后置过滤器输出;

37.或者,

38.6)干燥塔a并塔吹冷,干燥塔b吸附为:干燥塔b持续吸附;当干燥塔a压力上升至和b塔压力相等后,打开第十阀门,干燥塔b输出的一部分干燥气体经第十阀门、第二冷却器和后置过滤器输出,另一部分干燥气体进入干燥塔a,对干燥塔a吹冷;吹冷后的气体经第二冷却器和后置过滤器输出;

39.或者,6)干燥塔a并塔吹冷,干燥塔b吸附为:干燥塔b持续吸附;当干燥塔a压力上升至和b塔压力相等后,打开第十阀门,干燥塔b输出的一部分干燥气体经第十阀门、第二冷却器和后置过滤器输出,另一部分干燥气体进入干燥塔a,对干燥塔a吹冷;吹冷后的气体经第二冷却器和后置过滤器输出;然后,当干燥塔a并塔吹冷达到设定时间后,关闭第十阀门,干燥塔b输出的干燥气体进入干燥塔a,对干燥塔a吹冷;吹冷后的气体经第二冷却器和后置过滤器输出。

40.进一步地,在第二冷却器上并联第六阀门。

41.进一步地,步骤2)中,所述设定的时间为0.5~2.5小时;

42.步骤3)中,所述设定温度为120~150℃;

43.步骤6)中,所述设定时间为0.5~1小时。

44.与现有技术相比,本发明的优点是:

45.1、本发明干燥装置设有的第七阀门、第八阀门、第九阀门,可在余热结束后通过干气置换再生塔内的湿气,减少切塔后的露点飘逸。

46.2、本发明干燥装置设有的第十阀门,可在原吹冷阶段增加并塔吹冷功能,即一部分成品气直接外输,一部分成品气进入再生塔吹冷,减少吹冷过程露点的飘逸。

47.3、本发明干燥装置设有的第五阀门,在余热阶段可通过第五阀门,降低因经过加热器而产生的阻力。

48.4、本发明干燥装置设有的第六阀门,可在成品气不需要降温的阶段通过第六阀门,降低因经过换热器而产生的阻力。

附图说明

49.图1为现有干燥装置的结构示意图;

50.图2为本发明再生系统无动力零气耗压缩热干燥装置实施例一的结构示意图;

51.图3为本发明再生系统无动力零气耗压缩热干燥装置实施例四的结构示意图;

52.图4为本发明再生系统无动力零气耗压缩热干燥装置实施例五的结构示意图;

53.图5为本发明再生系统无动力零气耗压缩热干燥装置实施例六的结构示意图;

54.图6为本发明再生系统无动力零气耗压缩热干燥装置实施例七的结构示意图;

55.其中,附图标记如下:

[0056]1‑

进气管,2

‑

出气管;11

‑

第一连接管,12

‑

第二连接管,13

‑

第三连接管,14

‑

第四连接管,15

‑

第五连接管,16

‑

第六连接管;f1

‑

第一阀门,f2

‑

第二阀门,f3

‑

第三阀门,f4

‑

第四阀门;3

‑

加热器,4

‑

第一冷却器,5

‑

分离器,6

‑

第二冷却器,7

‑

过滤器;

[0057]

17

‑

第七连接管,18

‑

第八连接管,19

‑

第九连接管,20

‑

第十连接管,21

‑

第十一连接管,22

‑

第十二连接管,f5

‑

第五阀门,f6

‑

第六阀门,f7

‑

第七阀门,f8

‑

第八阀门、f9

‑

第九阀门,f10

‑

第十阀门。

具体实施方式

[0058]

下面结合附图和实施例对本发明作进一步的详细说明。

[0059]

实施例一

[0060]

如图2所示,一种再生系统无动力零气耗压缩热干燥装置,包括干燥塔a和干燥塔b构成的干燥器、第一连接管11、第二连接管12、第三连接管13、第四连接管14、第五连接管15及第六连接管16,干燥器的上、下端口分别与上管系及下管系连通,上管系由并联的阀门a1、b1和并联的阀门a2、b2并联构成,下管系由并联的阀门a3、b3和并联的阀门a4、b4并联构成;第一连接管11的一端与阀门a2和b2之间的连接管连通,另一端与进气管1连通,第一连接管11上设置有第二阀门f2和加热器3;第二连接管12的一端与阀门a1和b1之间的连接管连通,其另一端与出气管2连通,第二连接管12上设置有第二冷却器6和过滤器7;第三连接管13的一端与进气管1连通,其另一端分别与第四连接管14一端和第五连接管15一端连接,第三连接管13上设置有第一阀门f1;第四连接管14的另一端与阀门a4和b4之间的连接管连通,第四连接管14上依次设置有第一冷却器4和分离器5;第五连接管15的另一端与阀门a3和b3之间的连接管连通,第五连接管15上设置有第四阀门f4;第六连接管16的一端与阀门a3和b3之间的连接管连通,另一端与阀门a2和b2之间的连接管连通,第六连接管16上设置有第三阀门f3;第一连接管11上设置有加热器3,第二连接管12上设有过滤器7,位于第二冷却器6和出气管2之间。

[0061]

本实施例装置在现有干燥装置的基础上增加有第七连接管17、第八连接管18、第九连接管19、第十连接管20、第十一连接管21、第十二连接管22、第五阀门f5、第六阀门f6、第七阀门f7、第十阀门f10和1个泄压阀,泄压阀包括第八阀门f8和第九阀门f9;

[0062]

第七连接管17的一端与a1和b1之间的连接管连通,其另一端与a2和b2之间的连接管连通,所述第七阀门f7设置在第七连接管17上;第八连接管18的一端与a3和b3之间的连接管连通,其另一端与第八阀门f8连通;第九连接管19的一端与a3和b3之间的连接管连通,其另一端与第九阀门f9连通;第十连接管20的一端与a1和b1之间的连接管连通,其另一端与a2和b2之间的连接管连通,所述第十阀门f10设置在第十连接管20上;第十一连接管21的一端与加热器3的进口连通,其另一端与加热器3的出口连通,第五阀门f5设置在第十一连

接管21上;第十二连接管22的一端与第二冷却器6的进口连通,其另一端与第二冷却器6的出口连通,第六阀门f6设置在第十二连接管22上,第六阀门f6并联在第二冷却器6上,在不需要纯电加热时打开阀门f6,降低系统阻力。

[0063]

第五阀门f5、第六阀门f6、第九阀门f9、第十阀门f10结构相同,第十阀门f10的规格比第五阀门f5、第六阀门f6、第九阀门f9的小一个规格,该处规格是指阀门口径;第七阀门f7和第八阀门f8结构相同,为同一规格的阀门。

[0064]

本实施例的工作流程描述如下:

[0065]

如图2所示,干燥塔a进行再生时,干燥塔b进行吸附过程,其具体分为以下七个部分:

[0066]

1)干燥塔a余热再生,干燥塔b吸附

[0067]

该阶段内,第二阀门f2、第五阀门f5、阀门a2、阀门a3、第四阀门f4、阀门b4、阀门b1、第六阀门f6开启,对干燥塔a进行余热再生;

[0068]

压缩机排出的高温压缩气体,依次通过第二阀门f2、第五阀门f5、阀门a2进入干燥塔a,经过干燥塔干燥塔a端的管道式扩散器,气体在吸附床之间被均匀的扩散开来,充分地利用压缩空气携带的压缩热对床层进行次高温(120~160℃)加热解析,解析气通过阀门a3、第四阀门f4、第一冷却器4冷却、分离器5分离出液态水后,低温饱和空气通过阀门b4进入干燥塔b吸附,吸附干燥后的气体经阀门b1、第六阀门f6和后置过滤器7排出,到达后续系统;

[0069]

2)干燥塔a电加热再生,干燥塔b吸附

[0070]

压缩机排出的高温压缩空气在对干燥塔a加热约两个小时后,关闭第五阀门f5,开启加热器3,高温压缩空气直接进入加热器3,加热器3启动加热到180~200℃,继续对干燥塔a二次加热深度解析。同时,解析气通过阀门a3、第四阀门f4、第一冷却器4冷却、分离器5分离后(再生热气经过冷却分离后),通过阀门b4进入干燥塔b,干燥的气体经阀门b1、第六阀门f6和后置过滤器7排出,到达后续系统,干燥塔a加热的时间与干燥塔a的解析程度相关;

[0071]

3)干燥塔a泄压,干燥塔b吸附

[0072]

当干燥塔a出口达到设定温度后,该处的设定温度为120~150℃,加热器3停止工作,打开第一阀门f1,并关闭第二阀门f2和第四阀门f4,同时打开第八阀门f8对干燥塔a进行泄压;高温压缩空气通过第一阀门f1后,经过第一冷却器4冷却、分离器5分离后,并通过阀门b4进入干燥塔b,干燥的气体经阀门b1、第六阀门f6和后置过滤器7排出,到达后续系统;

[0073]

4)干燥塔a置换,干燥塔b吸附

[0074]

当干燥塔a泄压完成后,关闭第八阀门f8,打开第九阀门f9和第七阀门f7,高温压缩空气通过第一阀门f1后,经过第一冷却器4冷却、分离器5分离后,通过阀门b4进入干燥塔b,干燥塔b输出的干燥气体经过阀门b1后一部分气体经第六阀门f6和后置过滤器7输出,另一部分气体经第七阀门f7、阀门a2后对干燥塔a进行置换,置换气经阀门a3、第九阀门f9排出;

[0075]

5)干燥塔a均压,干燥塔b吸附

[0076]

当干燥塔a置换完成后关闭阀门f9。高温压缩空气通过第一阀门f1、第一冷却器4

冷却、分离器5分离后,经阀门b4进入干燥塔b,干燥塔b输出的干燥气体经阀门b1后部分气体经第六阀门f6和后置过滤器7输出,另一部分气体经第七阀门f7、阀门a2进入干燥塔a,对干燥塔a进行均压;

[0077]

6)干燥塔a并塔吹冷,干燥塔b吸附

[0078]

当干燥塔a压力达到设定值后,即干燥塔a压力上升至和b塔压力相等后,关闭第七阀门f7、阀门b1、阀门a2,打开阀门b2、第十阀门f10、第三阀门f3、阀门a1,高温压缩空气通过第一阀门f1、第一冷却器4冷却、分离器5分离后,通过阀门b4进入干燥塔b,干燥塔b输出的干燥气体经阀门b2后一部分气体经第十阀门f10、第二冷却器6和后置过滤器7输出,另一部分气体经第三阀门f3、阀门a3进入干燥塔a,对干燥塔a吹冷;吹冷后的气体经阀门a1、第二冷却器6和后置过滤器7输出;

[0079]

干燥塔a进行吸附时,干燥塔b进行再生过程,与干燥塔a进行再生时,干燥塔b进行吸附过程流程相同,仅对应的阀门不同。

[0080]

实施例二

[0081]

与实施例一不同之处在于:干燥塔a进行再生时,干燥塔b进行吸附过程的步骤6)干燥塔a并塔吹冷,干燥塔b吸附

[0082]

当干燥塔a压力达到设定值后,即干燥塔a压力上升至和b塔压力相等后,关闭第七阀门f7、阀门b1、阀门a2,打开阀门b2、第三阀门f3、阀门a1,高温压缩空气通过第一阀门f1、第一冷却器4冷却、分离器5分离后,通过阀门b4进入干燥塔b,干燥塔b输出的干燥气体经阀门b2、第三阀门f3、阀门a3进入干燥塔a,对干燥塔a吹冷;吹冷后的气体经阀门a1、第二冷却器6和后置过滤器7输出;

[0083]

实施例三

[0084]

与实施例一不同之处在于:干燥塔a进行再生时,干燥塔b进行吸附过程的步骤6)干燥塔a并塔吹冷,干燥塔b吸附

[0085]

当干燥塔a压力达到设定值后,即干燥塔a压力上升至和b塔压力相等后,关闭第七阀门f7、阀门b1、阀门a2,打开阀门b2、第十阀门f10、第三阀门f3、阀门a1,高温压缩空气通过第一阀门f1、第一冷却器4冷却、分离器5分离后,通过阀门b4进入干燥塔b,干燥塔b输出的干燥气体经阀门b2后一部分气体经第十阀门f10、第二冷却器6和后置过滤器7输出,另一部分气体经第三阀门f3、阀门a3进入干燥塔a,对干燥塔a吹冷;吹冷后的气体经阀门a1、第二冷却器6和后置过滤器7输出;

[0086]

以及还包括步骤7)干燥塔a吹冷,干燥塔b吸附

[0087]

并塔吹冷规定时间(0.5~1小时)后,关闭第十阀门f10,高温压缩空气通过第一阀门f1、第一冷却器4冷却、分离器5分离后,通过阀门b4进入干燥塔b,经干燥塔b干燥后的全部干燥气体经阀门b2、第三阀门f3、阀门a3进入干燥塔a,对干燥塔a继续吹冷,吹冷后的气体经阀门a1、第二冷却器6和后置过滤器7排出到后续系统,直至吹冷结束。

[0088]

实施例四

[0089]

与实施例一、实施例二、实施例三不同之处在于:泄压阀为两个,两个泄压阀分别与干燥塔a的下端口和干燥塔b的下端口连通,见图3所示,其中一个泄压阀的第八阀门f8和第九阀门f9与干燥塔a下端口连通,用于对干燥塔a进行泄压和置换;另一个泄压阀的第八阀门f8和第九阀门f9与干燥塔b下端口连通,用于对干燥塔b进行泄压和置换。

[0090]

实施例五

[0091]

与实施例一、实施例二、实施例三不同之处在于:如图4所示,去除第五阀门f5及相关管路,可降低成本;相应地,在工作流程中打开第五阀门f5,替换为压缩机排出的高温压缩气体经过加热器3,但加热器不工作。

[0092]

实施例六

[0093]

与实施例一、实施例二、实施例三不同之处在于:如图5所示,去除第六阀门f6及相关管路,干燥塔b输出的干燥气体经过第二冷却器6输出。

[0094]

实施例七

[0095]

与实施例一、实施例二、实施例三不同之处在于:如图6所示,去除第五阀门f5及相关管路,可降低成本;相应地,在工作流程中打开第五阀门f5,替换为压缩机排出的高温压缩气体经过加热器3,但加热器不工作;

[0096]

以及去除第六阀门f6及相关管路,干燥塔b输出的干燥气体经过第二冷却器6输出。

[0097]

实施例八

[0098]

与实施例一不同之处在于:步骤2)中,压缩机排出的高温压缩空气在对干燥塔a加热约1到1.5小时后,关闭第五阀门f5,开启加热器3。

[0099]

以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明主要技术构思的基础上所作的任何公知变形都属于本发明所要保护的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1