一种用于精铸粉生产线燃料矿的筛分除水装置的制作方法

1.本发明属于精铸粉生产领域,更具体地说,本发明涉及一种用于精铸粉生产线燃料矿的筛分除水装置。

背景技术:

2.现如今高岭土分煤系高岭土和水洗高岭土在煤系高岭土开采过程中,由于目前开采技术以及工旷需求,均在采掘运输等交接点上,采用喷淋降尘的方式进行环保操作。目前精铸砂类高岭土加工采用的破碎均为干法破碎,对原矿中含水有着明确要求,大部分生产单位采用大棚堆放的方式,待原矿中含水自然蒸发,后进行使用,占用场地面积巨大,造成空间的浪费。

3.高岭土加工精铸砂采用先破后烧的加工工艺,目的是避免高岭土煅烧后硬度大破碎磨耗高成本高等情况。由于高岭土特性,物料粘度高,在破碎过程中,粉状物料与水结合造成管路堵塞情况严重,极大影响正常生产。精铸砂在精密铸造中,主要有外层:16

‑

30目、内层30

‑

60目以及更细的物料,要得到这些粒度的产成品,就必须在破碎原矿的时候尽可能生产出所需比例较大的物料,做倒需求与生产成正比例关系,从目前破碎情况看,由于物料含水量大,破碎筛分效果不好,所需有用产品粒度分布窄,效率低下,成本高。

技术实现要素:

4.本发明所要解决的技术问题是提供一种用于精铸粉生产线燃料矿的筛分除水装置,降低原矿的含水量,防止了含水量大的原矿进入破碎生产线后极容易造成破碎机下料口堵塞的情况,也预防了破碎机负荷增大导致电机会发生损坏,影响安全生产,导致破碎机的破碎效果差的情况,有效的解决了主打产品的细砂成品较少,后端加工成本过高的问题,此方案分类效率高,除水效率高,可节省维修时间和成本,且节省了存放场地,大幅度的增加了经济收益。

5.为了实现上述目的,本发明采取的技术方案为:包括作为燃料矿的原矿,其特征在于:还包括有筛分机构、烘干机构、破碎机构、用于储存立窑燃料矿的第一料仓和用于储存回转窑燃料矿的第二料仓,筛分机构由用于预筛分的第一直线筛和用于二次筛分的第二直线筛组成,原矿通过设置第一直线筛筛分,第一直线筛一侧的大颗粒出口端通过设置有第一皮带输送机连通至第一料仓,第一直线筛另一侧的小颗粒出口端设置有第二直线筛;第二直线筛一侧的大颗粒出口端通过设置有第二皮带输送机连通至破碎机构,第二直线筛另一侧的小颗粒出口端通过设置有第三皮带输送机连通至烘干机构,烘干机构的出口端与破碎机构的进口端连通,破碎机构的出口端对应设置有第二料仓。

6.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述原矿通过所述第一直线筛大颗粒出口端的为第一粒径原矿,原矿通过第一直线筛小颗粒出口端的为第二粒径原矿,第一粒径原矿的粒径大于50mm,第二粒径原矿的粒径小于等于50mm,所述第一直线筛的小颗粒出口端与所述用于二次筛分的第二直线筛的进口端对应接通,第一直线

筛的大颗粒出口端通过所述第一皮带输送机与所述第一料仓的进口端连通。

7.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述第二粒径原矿通过所述第二直线筛大颗粒出口端的为第三粒径原矿,所述第二粒径原矿通过小颗粒出口端的为第四粒径原矿,第三粒径原矿的粒径为大于20mm且小于等于50mm,第四粒径原矿的粒径为小于等于20mm,所述第二直线筛的大颗粒出口端通过所述第二皮带输送机与所述破碎机构的进口端连通,第二直线筛的小颗粒出口端通过所述第三皮带输送机与所述烘干机构的进口端连通。

8.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述烘干机构是由烘干窑和提升机组成,烘干窑的入口端与所述第三皮带输送机的小颗粒出口端连通,烘干窑的出口端对应设置有提升机,提升机的出口端对应设置有第三料仓,第三料仓的出口端与所述破碎机构的进口端相连通。

9.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述破碎机构由破碎机、第四皮带输送机和第五皮带输送机组成,第四皮带输送机的进料端对应设置在所述第三料仓的出料口,第五皮带的出料口对应与所述破碎机的进口端连通,破碎机的出口端对应设置有第五皮带输送机,破碎机的出口端通过第五皮带输送机与所述第三料仓的进口端连通。

10.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述破碎机的另一侧进口端与所述第二皮带输送机的出口端连通,第二皮带输送机的出口端通过破碎机与所述第二料仓的进口端连通。

11.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述第一直线筛小颗粒出口端的筛网网格为正菱形网格,正菱形的边长为50mm。

12.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述第二直线筛小颗粒出口端的筛网网格为正菱形网格,正菱形的边长为20mm。

13.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述第一皮带输送机的长度为16000mm,所述第二皮带输送机的长度为20000mm,所述第三皮带输送机的长度为10000mm。

14.本技术方案提供的一种用于精铸粉生产线燃料矿的筛分除水装置,所述原矿通过所述筛分机构的第一直线筛,第一直线筛将粒径大于50mm的第一粒径原矿通过所述第一皮带输送机输送至第一煤仓,第一直线筛筛过的粒径小于等于50mm的第二粒径原矿进入所述第二直线筛,第二直线筛将粒径大于20mm且小于等于50mm的第三粒径原矿通过所述第三皮带输送机运输至所述烘干窑,烘干窑烘干后运输至所述破碎机构破碎,破碎后运输至所述第二料仓,第二直线筛将粒径小于等于20mm的第四粒径原矿通过所述第二皮带输送机直接运输至破碎机构,破碎后运输至第二料仓。

15.采用本技术方案可降低原矿的含水量,防止了含水量大的原矿进入破碎生产线后极容易造成破碎机下料口堵塞的情况,也预防了破碎机负荷增大导致电机会发生损坏,影响安全生产,导致破碎机的破碎效果差的情况,有效的解决了主打产品的细砂成品较少,后端加工成本过高的问题,此方案分类效率高,除水效率高,可节省维修时间和成本,且节省了存放场地,大幅度的增加了经济收益。

16.以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

17.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

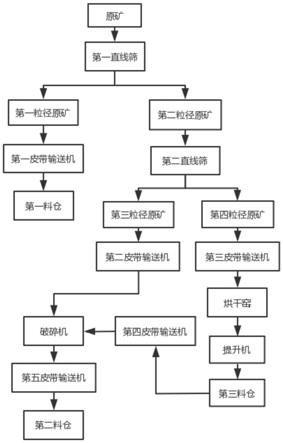

18.图1为本发明的装置流程结构示意图;

19.图2为本发明的筛分机构示意图;

20.图中标记为:1、原矿;2、第一直线筛;3、第一皮带输送机;4、第二直线筛;5、第三皮带输送机;6、第二皮带输送机。

具体实施方式

21.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

22.实施例:图1所示的一种用于精铸粉生产线燃料矿的筛分除水装置包括作为燃料矿的原矿1,其特征在于:还包括有筛分机构、烘干机构、破碎机构、用于储存立窑燃料矿的第一料仓和用于储存回转窑燃料矿的第二料仓,图2所示的筛分机构由用于预筛分的第一直线筛2和用于二次筛分的第二直线筛4组成,原矿1通过设置第一直线筛2筛分,第一直线筛2一侧的大颗粒出口端通过设置有第一皮带输送机3连通至第一料仓,第一直线筛2另一侧的小颗粒出口端设置有第二直线筛4;第二直线筛4一侧的大颗粒出口端通过设置有第二皮带输送机6连通至破碎机构,第二直线筛4另一侧的小颗粒出口端通过设置有第三皮带输送机5连通至烘干机构,烘干机构的出口端与破碎机构的进口端连通,破碎机构的出口端对应设置有第二料仓。

23.原矿1通过第一直线筛2大颗粒出口端的为第一粒径原矿,原矿1通过第一直线筛2小颗粒出口端的为第二粒径原矿,第一粒径原矿的粒径大于50mm,第二粒径原矿的粒径小于等于50mm,第一直线筛2的小颗粒出口端与用于二次筛分的第二直线筛4的进口端对应接通,第一直线筛2的大颗粒出口端通过第一皮带输送机3与第一料仓的进口端连通。

24.第二粒径原矿通过第二直线筛4大颗粒出口端的为第三粒径原矿,第二粒径原矿通过小颗粒出口端的为第四粒径原矿,第三粒径原矿的粒径为大于20mm且小于等于50mm,第四粒径原矿的粒径为小于等于20mm,第二直线筛4的大颗粒出口端通过第二皮带输送机6与破碎机构的进口端连通,第二直线筛4的小颗粒出口端通过第三皮带输送机5与烘干机构的进口端连通。

25.烘干机构是由烘干窑和提升机组成,烘干窑的入口端与第三皮带输送机5的小颗粒出口端连通,烘干窑的出口端对应设置有提升机,提升机的出口端对应设置有第三料仓,第三料仓的出口端与破碎机构的进口端相连通。

26.破碎机构由破碎机、第四皮带输送机和第五皮带输送机组成,第四皮带输送机的进料端对应设置在第三料仓的出料口,第五皮带的出料口对应与破碎机的进口端连通,破碎机的出口端对应设置有第五皮带输送机,破碎机的出口端通过第五皮带输送机与第三料仓的进口端连通。

27.破碎机的另一侧进口端与第二皮带输送机6的出口端连通,第二皮带输送机6的出口端通过破碎机与第二料仓的进口端连通。

28.第一直线筛2小颗粒出口端的筛网网格为正菱形网格,正菱形的边长为50mm。

29.第二直线筛4小颗粒出口端的筛网网格为正菱形网格,正菱形的边长为20mm。

30.第一皮带输送机3的长度为16000mm,第二皮带输送机6的长度为20000mm,第三皮带输送机5的长度为10000mm。可有效地保证皮带输送能将原矿送至目标点。

31.原矿1通过筛分机构的第一直线筛2,第一直线筛2将粒径大于50mm的第一粒径原矿通过第一皮带输送机3输送至第一煤仓,第一直线筛2筛过的粒径小于等于50mm的第二粒径原矿进入第二直线筛4,第二直线筛4将粒径大于20mm且小于等于50mm的第三粒径原矿通过第三皮带输送机5运输至烘干窑,烘干窑烘干后运输至破碎机构破碎,破碎后运输至第二料仓,第二直线筛4将粒径小于等于20mm的第四粒径原矿通过第二皮带输送机6直接运输至破碎机构,破碎后运输至第二料仓。

32.采用本技术方案可降低原矿的含水量,防止了含水量大的原矿进入破碎生产线后极容易造成破碎机下料口堵塞的情况,也预防了破碎机负荷增大导致电机会发生损坏,影响安全生产,导致破碎机的破碎效果差的情况,有效的解决了主打产品的细砂成品较少,后端加工成本过高的问题,此方案分类效率高,除水效率高,可节省维修时间和成本,且节省了存放场地,大幅度的增加了经济收益。

33.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1