一种粉末涂料生产用挤压研磨装置的制作方法

1.本发明涉及粉末涂料相关领域,具体为一种粉末涂料生产用挤压研磨装置。

背景技术:

2.粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料。和普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气。它具有无溶剂污染,100%成膜,能耗低的特点。粉末涂料有热塑性和热固性两大类。热塑性粉末涂料的涂膜外观(光泽和流平性)较差,与金属之间的附着力也差,所以在汽车涂装领域中应用极少,汽车涂装一般采用热固性粉末涂料,热固性粉末涂料是以热固性合成树脂为成膜物质,在烘干过程中树脂先熔融,再经化学交联后固化成平整坚硬的涂膜。该种涂料形成的漆膜外观和各种机械性能及耐腐蚀性均能满足汽车涂饰的要求,而现有的粉末涂料工艺中的粉末在进行生产时,常常需要使用挤压研磨装置来对其进行研磨操作。

3.而现有的挤压研磨装置在进行使用时,常常难以对进入装置内部各个位置的物料进行挤压研磨操作,进而影响到整个装置的工作效率;因此市场急需研制一种粉末涂料生产用挤压研磨装置来帮助人们解决现有的问题。

技术实现要素:

4.本发明的目的在于提供一种粉末涂料生产用挤压研磨装置,以解决上述背景技术中提出的无法解决难以对进入装置内部各个位置的物料进行挤压研磨的问题。

5.为实现上述目的,本发明提供如下技术方案:一种粉末涂料生产用挤压研磨装置,包括装置外壳,所述装置外壳的内部设置有研磨套,所述研磨套上设置有套环,所述套环与研磨套设置为贴合,所述套环与研磨套固定连接,所述套环上设置有研磨刃,所述研磨刃设置有多个,多个所述研磨刃以套环的圆心为中心呈圆周布置,所述研磨套的下端设置有第一转轴,所述第一转轴上设置有限位条,所述第一转轴的下端设置有第一电机,所述第一电机与第一转轴通过联轴器连接,所述第一电机的下端设置有电机护壳,所述电机护壳与第一电机固定连接,所述电机护壳的下端设置有连接轴,所述连接轴与电机护壳固定连接,所述连接轴的下端设置有转板,所述转板上设置有第二转轴,所述第二转轴与转板固定连接,所述第二转轴的下端设置有第二电机,所述第二电机与第二转轴通过联轴器连接。

6.优选的,所述第二转轴的上端设置有下料箱,所述下料箱设置为矩形箱状,所述下料箱的一侧设置有下料管,所述下料管与下料箱固定连接,所述下料管上设置有电动阀门,所述电动阀门与下料管固定连接,所述电动阀门的上端设置有安装板,所述安装板设置有多个,所述安装板与装置外壳通过螺栓连接。

7.优选的,所述下料箱的内部设置有下料块,所述下料块与下料箱设置为贴合,所述下料块的上端设置有滤挡板,所述滤挡板上设置有多个滤孔,所述滤挡板与下料箱固定连接。

8.优选的,所述装置外壳上设置有进料槽,所述进料槽的深度与装置外壳的厚度设

置为一致,所述进料槽的下端设置有进粉块,所述进粉块上设置有进粉槽,所述进粉槽设置有多个,所述进粉槽的深度与进粉块的厚度设置为一致。

9.优选的,所述进粉块的下端设置有内贴套,所述内贴套与进粉块设置为贴合,所述内贴套的上端面设置有安装卡槽,所述安装卡槽设置为圆槽状,所述内贴套上设置有调节槽,所述调节槽的深度与内贴套的厚度设置为一致,所述内贴套的下端面设置有下料槽,所述下料槽设置为圆孔槽状,所述下料槽的深度与内贴套的厚度设置为一致。

10.优选的,所述研磨套的内部设置有连轴槽,所述连轴槽设置为圆孔槽状,所述连轴槽与第一转轴设置为贴合,所述连轴槽的一侧设置有限位槽,所述限位槽与限位条设置为贴合,所述套环的下端设置有挡片板,所述挡片板设置为圆环状,所述挡片板与研磨套设置为贴合,所述挡片板的下端设置有转动槽,所述转动槽设置为圆环状,所述转动槽的深度与装置外壳的厚度设置为一致。

11.与现有技术相比,本发明的有益效果是:1、该发明通过第一电机、第二电机与研磨刃的设置,使用者在对该挤压研磨装置进行使用时,使用者可以通过第二电机驱动第二转轴进行转动,来带动整个研磨套进行转动调节,同时再通过第一电机的设置,可以实现对研磨套的转动调节,最后再通过研磨刃的设置,可以实现对物料的研磨处理,进而可以在一定程度上缓解使用者的使用压力;2、该发明通过进粉槽与调节槽的设置,使用者在使用该挤压研磨装置的过程中,使用者可以通过将进粉槽与调节槽的位置进行调节,可以极为便利的完成对进入下料箱的粉末流量进行控制处理,进而可以在一定程度上提高整个挤压研磨装置的工作效率。

附图说明

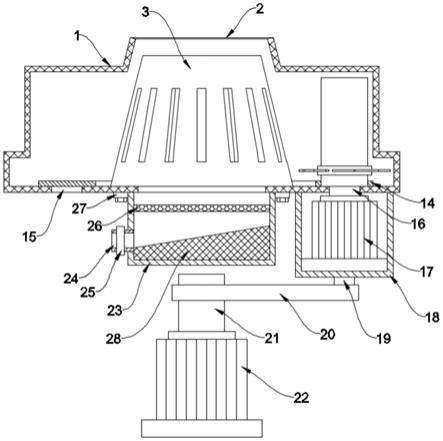

12.图1为本发明的一种粉末涂料生产用挤压研磨装置的剖视结构图;图2为本发明的进粉块的分解结构图;图3为本发明的研磨套的结构图。

13.图中:1、装置外壳;2、进料槽;3、进粉块;4、进粉槽;5、内贴套;6、安装卡槽;7、调节槽;8、下料槽;9、研磨套;10、套环;11、研磨刃;12、连轴槽;13、限位槽;14、挡片板;15、转动槽;16、第一转轴;17、第一电机;18、电机护壳;19、连接轴;20、转板;21、第二转轴;22、第二电机;23、下料箱;24、下料管;25、电动阀门;26、滤挡板;27、安装板;28、下料块。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

15.请参阅图1

‑

3,本发明提供的一种实施例:一种粉末涂料生产用挤压研磨装置,包括装置外壳1,装置外壳1的内部设置有研磨套9,研磨套9上设置有套环10,套环10与研磨套9设置为贴合,套环10与研磨套9固定连接,套环10上设置有研磨刃11,研磨刃11设置有多个,多个研磨刃11以套环10的圆心为中心呈圆周布置,研磨套9的下端设置有第一转轴16,第一转轴16上设置有限位条,第一转轴16的下端设置有第一电机17,第一电机17与第一转轴16通过联轴器连接,第一电机17的下端设置有电机护壳18,电机护壳18与第一电机17固定连接,电机护壳18的下端设置有连接轴19,连接轴19与电机护壳18固定连接,连接轴19的

下端设置有转板20,转板20上设置有第二转轴21,第二转轴21与转板20固定连接,第二转轴21的下端设置有第二电机22,第二电机22与第二转轴21通过联轴器连接,能够通过各结构的设置,来解决难以对进入装置内部各个位置的物料进行挤压研磨的问题。

16.进一步,第二转轴21的上端设置有下料箱23,下料箱23设置为矩形箱状,下料箱23的一侧设置有下料管24,下料管24与下料箱23固定连接,下料管24上设置有电动阀门25,电动阀门25与下料管24固定连接,电动阀门25的上端设置有安装板27,安装板27设置有多个,安装板27与装置外壳1通过螺栓连接。

17.进一步,下料箱23的内部设置有下料块28,下料块28与下料箱23设置为贴合,下料块28的上端设置有滤挡板26,滤挡板26上设置有多个滤孔,滤挡板26与下料箱23固定连接。

18.进一步,装置外壳1上设置有进料槽2,进料槽2的深度与装置外壳1的厚度设置为一致,进料槽2的下端设置有进粉块3,进粉块3上设置有进粉槽4,进粉槽4设置有多个,进粉槽4的深度与进粉块3的厚度设置为一致。

19.进一步,进粉块3的下端设置有内贴套5,内贴套5与进粉块3设置为贴合,内贴套5的上端面设置有安装卡槽6,安装卡槽6设置为圆槽状,内贴套5上设置有调节槽7,调节槽7的深度与内贴套5的厚度设置为一致,内贴套5的下端面设置有下料槽8,下料槽8设置为圆孔槽状,下料槽8的深度与内贴套5的厚度设置为一致。

20.进一步,研磨套9的内部设置有连轴槽12,连轴槽12设置为圆孔槽状,连轴槽12与第一转轴16设置为贴合,连轴槽12的一侧设置有限位槽13,限位槽13与限位条设置为贴合,套环10的下端设置有挡片板14,挡片板14设置为圆环状,挡片板14与研磨套9设置为贴合,挡片板14的下端设置有转动槽15,转动槽15设置为圆环状,转动槽15的深度与装置外壳1的厚度设置为一致。

21.工作原理:使用时,先对整个挤压研磨装置进行检查,使用者确认检查无误后,通过进料槽2将物料送入装置外壳1的内部,确认进料完成后,即可通过第二电机22驱动第二转轴21进行转动,来带动整个研磨套9进行转动调节,同时再通过第一电机17的设置,可以实现对研磨套9的转动调节,最后再通过研磨刃11的设置,可以实现对物料的研磨处理,而研磨完成后的粉末则会通过进粉槽4与调节槽7进入下料箱23的内部,并通过滤挡板26对其进行过滤处理,而过滤成功的粉末则会在下料块28的作用下,从下料管24排出,而过滤失败的粉末则可以通过取下安装板27上的螺柱来将下料箱23取下,将过滤失败的粉末重新送入装置外壳1的内部,以进行二次研磨,最后也可以通过将进粉槽4与调节槽7的位置进行调节,可以极为便利的完成对进入下料箱23的粉末流量进行控制处理,进而可以在一定程度上提高整个挤压研磨装置的工作效率。

22.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1