可活化过一硫酸盐的MOFs基钴/氮掺杂碳材料及其制备方法、应用与流程

可活化过一硫酸盐的mofs基钴/氮掺杂碳材料及其制备方法、应用

技术领域

[0001]

本发明涉及环境材料技术领域,尤其涉及可活化过一硫酸盐的mofs基钴/氮掺杂碳材料及其制备方法、应用。

背景技术:

[0002]

在人类生产和生活过程中,不可避免的产生含有药品和人护理用品的有机污染废水。废水中的部分有机物可在环境中长期持久存在,对于生态环境和人体健康都具有一定的威胁。通过传统的水处理技术,不能将其完全去除。本领域技术人员经过长期研发发现基于过一硫酸盐(permonosulfate,pms)的高级氧化技术对有机污染物具有良好的降解效果。

[0003]

但是过一硫酸盐本身对于有机污染物的氧化能力效果不理想,因此需要采用一定的方式对过一硫酸盐进行活化。现有技术中,常用的活化方式为:均相催化、异相催化、热活化、碱活化、光活化和超声活化等。

[0004]

在上述众多活化方式中,异相催化具有操作简单、安全和成本低等优点,因此本领域技术人员一般优选异相催化作为对过一硫酸盐的活化方式。常用的异相催化剂有金属氧化物、金属单质和碳材料。因为金属氧化物和金属单质在活化过一硫酸盐中会有明显的金属溶出,导致二次污染。因而相比较于金属氧化物和金属单质,碳材料明显具有更高的稳定性。其中,活性炭、金刚石、石墨烯、氧化石墨和碳纳米管等碳材料对过一硫酸盐都有一定的活化作用,而对碳材料进行氮掺杂后,对于过一硫酸盐的活化效果具有显著的提高。

[0005]

针对上述内容,本领域技术人员在进一步的研究中发现,以金属有机框架物(metal organic frameworks,mofs)为前驱物制备的氮掺杂的碳材料,对过一硫酸盐具有极高的活化效果。

[0006]

目前,现有技术中所用的前驱mofs大多为zif-67,以zif-67为前驱体经过高温热解制备的碳材料,不仅掺杂有部分氮,也会掺杂有部分钴,氮和钴的同时掺杂会明显提高对过一硫酸盐的活化效果。zif-67为前驱物制备碳材料催化剂的最大的优势是可室温合成,配体为2-甲基咪唑含有氮元素,可直接作为前驱物制得钴/氮掺杂碳材料,但zif-67的产量较低,且大多研究中zif-67合成所用溶剂为毒性较高的甲醇。

技术实现要素:

[0007]

针对现有技术的上述缺陷和问题,本发明实施例的目的是提供可活化过一硫酸盐的mofs基钴/氮掺杂碳材料及其制备方法、应用。

[0008]

为了达到上述目的,本发明提供如下技术方案:

[0009]

可活化过一硫酸盐的mofs基钴/氮掺杂碳材料,以具有三维结构的co-btc型mofs和有机氮为原料,掺杂有氮元素和钴元素;

[0010]

碳含量为80%-90%,氮含量为5%-13%,钴含量为0.5%-2%。

[0011]

本发明同时还提供了一种可活化过一硫酸盐的mofs基钴/氮掺杂碳材料的制备方

法,包括如下步骤:

[0012]

s1:制备co-btc型mofs;

[0013]

s2:以co-btc型mofs和有机氮为原料制备mofs基钴/氮掺杂碳材料。

[0014]

进一步的,所述步骤s1中:将四水乙酸钴溶于水与乙醇任意比的混合溶液,制得前驱液a;

[0015]

将均苯三甲酸溶于乙醇中,制得前驱液b;

[0016]

将前驱液a与前驱液b混合,混合过程中进行搅拌,使前驱液a和前驱液b充分混合,获得沉淀物co-btc型mofs;

[0017]

将获得的沉淀物co-btc型mofs用水或乙醇清洗,并对材料进行分离;

[0018]

将清洗后的沉淀物co-btc型mofs进行干燥后获得待用的co-btc型mofs。

[0019]

进一步的,所述步骤s2中:称取co-btc型mofs和有机氮,研磨混合后置于管式炉中,在惰性气体氛围中,以3℃/min-10℃/min的升温速率加热到800℃-1100℃;

[0020]

保温0.5-5h;

[0021]

自然降温至100℃以下后,将材料取出用0.5-2.0mol/l的稀酸在室温到80℃下处理4小时以上;

[0022]

再用超纯水清洗至中性,干燥,获得mofs基钴/氮掺杂碳材料。

[0023]

其中,所述步骤s1中四水乙酸钴和均苯三甲酸的摩尔比为1:1至2:1。

[0024]

其中,所述步骤s2中co-btc型mofs和有机氮的质量比为1:1至1:20。

[0025]

进一步的,所述有机氮为三聚氰胺、双氰胺、尿素中的一种或几种。

[0026]

本发明还提供了可活化过一硫酸盐的mofs基钴/氮掺杂碳材料或上述的制备方法所获得的可活化过一硫酸盐的mofs基钴/氮掺杂碳材料在活化过一硫酸盐降解废水中药品的应用。

[0027]

本发明还提供了可活化过一硫酸盐的mofs基钴/氮掺杂碳材料或上述的制备方法所获得的可活化过一硫酸盐的mofs基钴/氮掺杂碳材料在活化过一硫酸盐降解废水中个人护理用品的应用。

[0028]

进一步的,包括如下步骤:将可活化过一硫酸盐的mofs基钴/氮掺杂碳材料与含有药品和/或个人护理用品的废水混合,加入过一硫酸盐,搅拌。

[0029]

本发明提供的一种可活化过一硫酸盐的mofs基钴/氮掺杂碳材料及其制备方法、应用,所用前驱mofs为co-btc,co-btc型mofs的合成在室温条件下进行,且产量高,合成速度快,不需要甲醇等毒性高的溶剂,合成co-btc型mofs所用的四水乙酸钴和均苯三甲酸成本较低;所用的有机氮,包括三聚氰胺、双氰胺和尿素的价格远低于mofs,是廉价的氮源;所制备的mofs基钴/氮掺杂碳材料可高效活化过一硫酸盐在复杂的水质环境下降解多种药品和个人护理用品。

附图说明

[0030]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0031]

图1是实施例1中co-btc型mofs的xrd图;

[0032]

图2为实施例1-4中co-btc型mofs/三聚氰胺衍生钴/氮掺杂碳材料的xrd图;

[0033]

图3为实施例1-4中co-btc型mofs/三聚氰胺衍生钴/氮掺杂碳材料的xps图;

[0034]

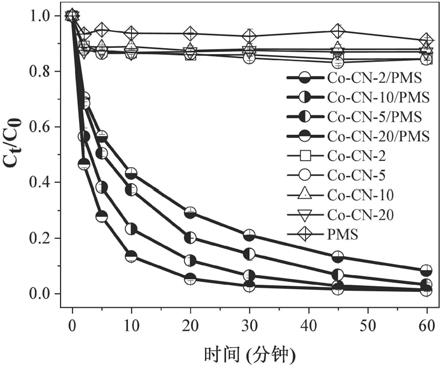

图4为实施例1-4中mofs衍生钴/氮掺杂碳材料降解卡马西平的效果图;c

t

为t时刻溶液中剩余卡马西平浓度,c0为初始卡马西平浓度;

[0035]

图5为实施例5中co-cn-10降解不同有机污染物的效果图,c

t

为t时刻溶液中剩余污染物浓度,c0为初始污染物浓度;

[0036]

图6为对比例中co-cn-10与传统催化剂的效果对比图。

具体实施方式

[0037]

下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。若无特别说明,本发明实施例中,所用原料和仪器均为市售。所得降解效果的数据均是两次以上重复实验的平均值。

[0038]

可活化过一硫酸盐的mofs基钴/氮掺杂碳材料,以具有三维结构的co-btc型mofs和有机氮为原料,掺杂有氮元素和钴元素;碳含量为80%-90%,氮含量为5%-13%,钴含量为0.5%-2%。

[0039]

实施例1:

[0040]

可活化过一硫酸盐的mofs基钴/氮掺杂碳材料,其由co-btc型mofs和三聚氰胺按照质量比1:10的比例混合,充分研磨后经高温热解制得钴和氮共掺杂的碳材料,称其为co-cn-10。

[0041]

可活化过一硫酸盐的mofs基钴/氮掺杂碳材料,即co-cn-10,其具体制备过程如下:

[0042]

(1)制备co-btc型mofs:

[0043]

将48mmol的四水乙酸钴溶于水与乙醇的任意比的混合液中,其中可以为纯水或纯乙醇,或者其他任意比例的水与乙醇的混合液中。作为优选的本实验中选择溶于200ml水中,制得前驱液a;

[0044]

将32mmol的均苯三甲酸溶于200ml乙醇中,制得前驱液b;

[0045]

将前驱液b置于磁力搅拌器上,以800r/min的速度搅拌,边搅拌边加入前驱液a,在1min内加完前驱液a后,停止搅拌,将所得沉淀物co-btc型mofs在8000r/min下离心后,用水或乙醇清洗,在本实验中选择使用乙醇清洗4次,置于烘箱中,在60℃下干燥12h,获得待用的co-btc型mofs,其xrd图如图1所示;

[0046]

(2)以co-btc型mofs和三聚氰胺为原料制备mofs基钴/氮掺杂碳材料。

[0047]

称取co-btc型mofs和有机氮,研磨混合后置于管式炉中,在惰性气体氛围中,以3℃/min-10℃/min的升温速率加热到800℃-1100℃;保温0.5-5h;自然降温至100℃以下后,将材料取出用稀酸处理;再用超纯水清洗至中性,干燥,获得mofs基钴/氮掺杂碳材料。

[0048]

而作为优选的方案,具体参数可优选为:称取0.55g co-btc型mofs和5.5g三聚氰胺,将两者用玛瑙研钵研磨20min,将研磨所得混合物置于管式炉中,在氮气氛围中,以5℃/

min的升温速率加热到800℃后,保温2小时,自然降温到100℃以下后,将材料取出,用1.0mol的稀酸在80℃下处理12h后,再用超纯水清洗至中性,干燥后,得到co-cn-10,其xrd图如图2所示,xps图如图3所示。

[0049]

可活化过一硫酸盐的mofs基钴/氮掺杂碳材料降解卡马西平,其具体步骤如下:将2.5mg的co-cn-10加入到50ml的浓度为20mg/l的卡马西平溶液中,在350r/min的机械搅拌下加入0.25ml的浓度为100mmol/l的过一硫酸盐溶液,所用过一硫酸盐为过硫酸氢钾,其cas号为70693-62-8,间隔取样后测定卡马西平的剩余浓度,如图4所示,经60min后的降解,卡马西平去除率大于99%,且发现不加过一硫酸盐,co-cn-10对卡马西平的吸附去除率不足20%,而不加催化剂只加过一硫酸盐时,去除率只有10%左右。

[0050]

实施例2:

[0051]

co-btc型mofs和三聚氰胺的质量比为1:1。其他制备条件与实施例1相同。所得mofs基钴/氮掺杂碳材料称为co-cn-2。其xrd图如图3所示,对卡马西平的降解效果如图4所示,经60min的降解,对20mg/l的卡马西平的去除率大于90%。

[0052]

实施例3:

[0053]

co-btc型mofs和三聚氰胺的质量比为1:5。其他制备条件与实施例1相同。所得mofs基钴/氮掺杂碳材料称为co-cn-5。其xrd图如图3所示,对卡马西平的降解效果如图4所示,经60min的降解,对20mg/l的卡马西平的去除率大于95%。

[0054]

实施例4:

[0055]

co-btc型mofs和三聚氰胺的质量比为1:20。其他制备条件与实施例1相同。所得mofs基钴/氮掺杂碳材料称为co-cn-20。其xrd图如图3所示,对卡马西平的降解效果如图4所示,经60min的降解,对20mg/l的卡马西平的去除率大于99%。

[0056]

实施例5:

[0057]

采用与实施例1中同样的材料和降解条件,处理磺胺二甲嘧啶、双酚s和罗丹明b,如附图5所示,co-cn-10对三种污染物的去除率都在90%以上,其中对磺胺二甲嘧啶和双酚s的去除率大于99%。

[0058]

实施例6:

[0059]

co-btc型mofs和双氰胺分别按照1:1、1:5、1:10、1:20的质量比制得的mofs基钴/氮掺杂碳材料对卡马西平的降解,除所用有机氮的种类和比例与实施例1不同外,其它条件均相同。经60min的降解,对20mg/l的卡马西平的去除率均大于99%。

[0060]

实施例7:

[0061]

co-btc型mofs和尿素分别按照1:1、1:5、1:10、1:20的质量比制得的mofs基钴/氮掺杂碳材料对卡马西平的降解,除所用有机氮的种类和比例与实施例1不同外,其它条件均相同。经60min的降解,对20mg/l的卡马西平的去除率均大于99%。

[0062]

在一种可选的实施例中,有机氮为三聚氰胺、双氰胺、尿素中的几种按照任意比例组合,经过试验,经60min的降解,对20mg/l的卡马西平的去除率均具有显著的效果。

[0063]

对比例:

[0064]

以活性炭、多壁碳纳米管和四氧化三钴分别作为催化剂,采用与实施例1相同的降解条件,只有催化剂不同,如附图6所示,对比发现活性炭、多壁碳纳米管和四氧化三钴活化过一硫酸盐降解卡马西平的能力明显不如co-cn-10,说明本发明提供的可活化过一硫酸盐

的mofs基钴/氮掺杂碳材料有良好的效果。

[0065]

本发明还提供一种催化剂,该催化剂包括上述任一制备方法所获得的可活化过一硫酸盐的mofs基钴/氮掺杂碳材料。该催化剂可应用于过一硫酸盐降解含有药品和个人护理用品的废水中,起到活化过一硫酸盐的作用。

[0066]

本发明还提供了任一上述可活化过一硫酸盐的mofs基钴/氮掺杂碳材料或者上述的催化剂在活化过一硫酸盐中的应用。

[0067]

本发明还提供了任一上述可活化过一硫酸盐的mofs基钴/氮掺杂碳材料或者上述的催化剂在活化过一硫酸盐降解废水中药品的应用。同时也提供了任一上述可活化过一硫酸盐的mofs基钴/氮掺杂碳材料在活化过一硫酸盐降解废水中个人护理用品的应用。具体方法为将可活化过一硫酸盐的mofs基钴/氮掺杂碳材料与含有药品和/或个人护理用品的废水混合,加入过一硫酸盐,在任何形式的机械搅拌或者曝气搅拌下,对废水中药品或个人护理用品进行降解;所述的药品和个人护理品的浓度在1mg/l-50mg/l,所述的mofs基钴/氮掺杂碳材料的添加量为25mg/l-200mg/l,所述的过一硫酸盐的添加量为0.2mmol/l-2.0mmol/l,所述的降解所需时间为5min-120min

[0068]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1