一种净化氮氧化物的方法与流程

1.本发明属于汽车领域,特别是涉及一种净化氮氧化物的方法。

背景技术:

2.在汽车的排放法规(国6排放法规)中,对no

x

的排放限值,做了更 严格的要求。由于柴油机是富氧燃烧,因而汽车的尾气中含有大量的no

x

。 因此,本领域技术人员面临着尽可能减少尾气中no

x

含量的问题。

3.现在行业内针对汽车对国6排放法规的排放路线主要后处理布置的处理 方式如图1所示,图1为现有技术中的排放路线主要后处理布置的处理方式 的示意图。

4.如图1所示,现有技术中的一种排放路线主要后处理布置的处理方式为: 汽车尾气经过增压器后,从排气入口进入,依次流经lnt(lean no

x traps, 稀燃氮氧化物捕集装置)、dpf(diesel particulate filter,柴油颗粒捕集器) 以及scr(selective catalytic reduction,选择性催化还原装置)。其中,lnt 对尾气中的氮氧化物(no

x

)进行净化、捕集和释放,dpf对尾气中的碳 颗粒进行捕集,scr对lnt中释放出来的no

x

进行催化还原。

5.在现有技术中,lnt的一种结构示意图如图2所示,常用的lnt的结 构如梭形,该lnt包括壳体22、衬垫23和载体21。壳体22的两端设有开 口,如图2中的箭头所示,两端的开口用于尾气的流入和流出;衬垫23夹 设于载体21的外周壁和壳体22的内周壁之间,起到保证密封性和减震保护 作用;载体21位于壳体22中,载体21沿纵向的两端分别朝向对应侧的壳 体22的开口,载体21上设有沿纵向延伸的多个孔道,孔道的内壁上涂覆有 涂层,该涂层由pt、pd、rh、ceo2以及baco3的混合而成,尾气流经载体 21时,途经载体21上的多个孔道,并与多个孔道的内壁充分接触。

6.然而,在lnt的实际应用过程中,lnt净化no

x

的效率总是不尽人意。 因此,本领域技术人员一直在探索提高lnt净化no

x

效率的方法。

技术实现要素:

7.为解决上述现有技术中存在的问题,本发明提供了一种净化氮氧化 物的方法。

8.本发明提供一种净化氮氧化物的方法,所述方法包括:

9.检测所述车辆lnt装置前端的温度;

10.当检测到所述温度达到预设温度时,触发缸内燃油后喷;

11.在所述缸内燃油后喷的作用下,将所述车辆lnt装置中的pt颗粒烧 聚成pt颗粒团;所述pt颗粒团用于净化氮氧化物;所述车辆包括:出厂 前车辆和/或未启动首次除硫的车辆。

12.在所述检测车辆lnt装置前端的温度之前,所述方法还包括:

13.确定车辆是否为出厂前车辆和/或未启动首次除硫的车辆;

14.当所述车辆被确定为出厂前车辆和/或未启动首次除硫的车辆时,执行所 述检测车辆lnt装置前端的温度。

15.优选地,所述预设温度为400℃~500℃。

16.优选地,在所述缸内燃油后喷的作用下,将所述车辆lnt装置中的 pt颗粒烧聚成pt颗粒团,包括:

17.通过所述缸内燃油后喷,生成达到预设含量的hc(碳氢化合物);

18.所述pt颗粒在所述hc的作用下,与所述lnt装置中的氧化铝颗粒 作用,烧聚成pt颗粒团。

19.优选地,所述pt颗粒在所述hc的作用下,与所述lnt装置中的氧 化铝颗粒作用,烧聚成pt颗粒团,包括:

20.通过所述hc与氧气的放热反应,使得所述车辆lnt装置内和lnt 装置后的排气温度达到烧聚温度;

21.在所述烧聚温度的条件下,所述pt颗粒与所述lnt装置中的氧化铝 颗粒作用,烧聚成pt颗粒团。

22.优选地,所述pt颗粒与所述lnt装置中的氧化铝颗粒作用,烧聚成 pt颗粒团,包括:

23.所述pt颗粒与所述lnt装置中的氧化铝颗粒进行粘结;

24.多个所述pt颗粒粘结在所述氧化铝颗粒的表面,形成pt颗粒团。

25.优选地,所述烧聚温度为590℃~700℃。

26.优选地,所述pt颗粒的粒径为1μm~2μm;所述pt颗粒团的粒径为 8μm~10μm。

27.优选地,所述烧聚的时间为大于等于450秒。

28.优选地,所述方法还包括:

29.选用粒径为8μm~10μm的pt颗粒做催化剂涂覆在lnt装置内;

30.将涂覆后的所述lnt装置安装于车辆尾气后处理装置内。

31.本发明实施例提供了一种净化氮氧化物的方法,该方法包括:检测 车辆lnt装置前端的温度,当检测到所述温度达到预设温度时,触发缸 内燃油后喷,产生预设含量的hc,在pt颗粒做催化剂的条件下,hc与 氧气进行反应,产生大量的热,产生的热量将pt颗粒与lnt装置中的氧 化铝烧聚成pt颗粒团,而pt颗粒团可以高效的参与净化尾气中的co、 hc、no

x

等污染物,从而提高lnt装置中pt催化剂参与催化反应的效率, 进而提高了对no

x

的净化总效率。

附图说明

32.图1示出了现有技术中的一种排放路线主要后处理布置的处理方式的示 意图;

33.图2示出了现有技术中的lnt的一种结构示意图;

34.图3示出了现有技术中制作lnt时pt颗粒在涂覆过程中聚集成pt 颗粒团的结构示意图;

35.图4示出了本发明实施例提供的一种净化氮氧化物的方法流程图;

36.图5示出了本发明实施例中pt颗粒与金属氧化铝烧聚成另一种形态的 pt颗粒团的示意图;

37.图6示出了本发明实施例中的对某试验车的no

x

的排放量的测试结果。

具体实施方式

38.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合 附图和具体实施方式对本发明作进一步详细的说明。下面对本发明的实 施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给 出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下 述的实施例。

39.首先,本发明的发明人在对lnt的6万公里耐久研究中发现一个规律。 新车800公里内的lnt净化no

x

的总效率为56.9%,no

x

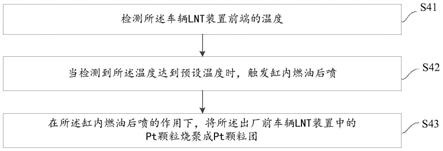

的净化能力比800 公里后至少低20%。也就是说,在现有技术中,出厂前车辆和/或未启动首 次除硫的车辆lnt净化no

x

的总效率相对较低。

40.然后,发明人探索了新车800公里内no

x

的净化总效率低的原因。首 先,探究了车辆lnt在净化no

x

中的作用及其原理,具体如下:

41.lnt的第一个作用:利用内部涂层中的贵金属,催化如下反应(1-6) 所示的氧化反应和还原反应的正常发生。该作用的目的是净化污染物co、 hc、no

x

。其中,lnt内的no

x

净化也被行业内称为d-no

x

。

42.co+1/2o2→

co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)氧化反应

43.hc+o2→

h2o+co2ꢀꢀꢀꢀꢀꢀꢀ

(2)氧化反应

44.co+no

→

1/2n2+co2ꢀꢀꢀꢀ

(3)还原反应(通过co进行d-no

x

)

45.hc+no

→

n2+h2o+co2ꢀꢀ

(4)还原反应

46.no+1/2h2→

h2o+nh3ꢀꢀꢀꢀ

(5)还原反应(通过h2进行d-no

x

)

47.h2+no

→

h2o+1/2n2ꢀꢀꢀꢀꢀ

(6)还原反应(通过h2进行d-no

x

)

48.lnt的第二个作用:no、no2在ceo2、baco3的作用下存储于lnt 中,此反应过程被称为no

x

存储。其中,no的氧化、no

x

存储发生的另一 个条件是轻型柴油机处于稀燃阶段,具体反应如反应式(7-8)所示。

49.no

x

存储反应:

50.baco3+2no2+1/2o2→

ba(no3)2+co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

51.ceo2+3no+2o2→

ce(no3)3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

52.在轻型柴油机处于浓燃阶段时尾气中含有大量的co和约占尾气总量 1.2%的h2(氢气),lnt在co和h2的作用下可以释放出被存储的no

x

。此 过程被称为no

x

释放。释放出的no

x

被后续的排气净化装置(例如scr) 净化。

53.no

x

释放反应:

54.ce(no3)3→

ceo2+3no2+1/2o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

55.ba(no3)2+co2→

baco3+3no2+1/2o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

56.ba(no3)2+3h2+co2→

baco3+2no+2co2ꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

57.ba(no3)2+3co

→

baco3+2no+2co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

58.ba(no3)2+1/3c3h6→

baco3+2no+h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

59.根据反应式(1-6)是在贵金属pt、pd、rh作催化剂的条件下,对流经 lnt装置的co、hc、no

x

等污染物的净化反应。

60.在现有技术所公开的lnt载体制作过程中,pt、pd、rh、ceo2、baco3等 物质被混合均匀后涂覆在lnt载体的孔道内部,在涂覆前,pt颗粒的粒径 在1μm~2μm,涂覆过程中,pt颗粒就像滚雪球一样,发生聚集,最终定型 为粒径在8μm~10μm的pt颗粒团,定型后的pt颗粒

团如图3所示。

61.但是,制作完成的lnt装置中仍有小部分pt颗粒未发生聚集,而pt 颗粒团因粒径更大,对co、hc、no

x

污染物的催化能力更强,参与净化反 应的效果优于pt颗粒,这就造成lnt载体内因小部分pt颗粒的存在而使 pt催化剂的催化效能未被完全利用,进而降低了lnt净化no

x

的总效率。

62.为更好的理解pt颗粒与pt颗粒团在净化氮氧化物能力方面的差距,这 里形象的举一个例子,烧聚颗粒pt的过程就相当于“把几块小吸铁石组合 在一起形成了一个大吸铁石,氧就相当于那个铁粒”。我们试想一下,烧聚 前,相当于一个直径为1μm的吸铁石和一个直径为10μm的吸铁石,吸引一 个铁粒。铁粒被10μm的吸铁石捕捉/吸引的概率是非常大的。进一步的即便 铁粒被1μm的吸铁石吸到,也非常有可能被10μm吸铁石掠夺,因为磁力差 别太悬殊。当小的pt颗粒被烧聚合后,相当于集合了它们的吸引能力。

63.同时,发明人又对800公里后lnt净化no

x

的总效率可以达到良好以 上(良好标准为75%)的原因进行了探究。依据目前行业现状,新车在行驶 大约700公里时,系统会自动启动一次lnt的d-so

x

工序(lnt脱硫的过 程被行业内称为d-so

x

),d-so

x

工序时长大约在18-20分钟(每个企业略 有不同),d-so

x

过程是借助缸内燃油后喷技术产生大量的hc,hc与o2发生催化氧化生热,使lnt和其出口温度达到>590℃(每个企业略有不同), 高温使baso4转化成bao。发明人对某试验车型行驶800公里后的lnt进 行实验观察发现,lnt装置中的pt颗粒在参与hc与o2的催化氧化反应 中与氧化铝颗粒粘结(氧化铝作为添加剂,用来提高lnt装置中基底的比 表面积,可以增强lnt载体的no

x

附着能力),烧聚成了pt颗粒团。

64.这里进一步的解析为什么lnt装置中pt颗粒烧聚成pt颗粒团,会提高 lnt的d-no

x

性能:汽车正常行驶过程中,发动机也会有hc排出,但是 排出量要比本发明少很多,当少量的hc在pt催化剂表面流过时,那些相对 较大且烧结特征明显的pt颗粒团对hc具有更大的吸引优势(注:也可以通 俗的理解为那些hc都被质量好的“pt颗粒团”吸引了)。因此,粒径相对 较小的pt颗粒无法正常发挥其催化作用。

65.当“大量的hc”在pt表面流过时,那些相对较大且烧结特征明显的“pt 颗粒团”虽然具有很好的hc吸引能力,但是“大量的hc”在pt表面也会 使得那些吸引hc能力差的pt颗粒也能捕捉到hc,当然,hc会对这些吸 引了hc的pt颗粒起到烧聚的重要作用。

66.当然,提升lnt的d-no

x

的能力可以通过加大贵金属pt、pd、rh的 涂覆量解决,但是这会增加成本。已知贵金属pt、pd、rh比黄金的价格更 高。因此,该方法成本较高,并不经济。

67.本发明的技术构思为:受d-so

x

的启发,针对出厂前车辆和/或未启动 首次除硫的车辆,利用缸内燃油后喷技术产生大量的hc,利用pt颗粒在参 与hc与氧气的催化反应中产生的热量,使pt颗粒烧聚成pt颗粒团,提升 新车800公里内的lnt净化no

x

的总效率。

68.基于上述技术构思,本发明提供了一种净化氮氧化物的方法。以解 决上述现有技术中存在的新车800公里内no

x

的净化总效率低的问题。 如图4所示,该方法包括:

69.s41,检测车辆lnt装置前端的温度;

70.s42,当检测到lnt装置前端温度达到预设温度时,触发缸内燃油后喷;

71.s43,在缸内燃油后喷的作用下,将车辆lnt装置中的pt颗粒烧聚成 pt颗粒团;用于净化氮氧化物。车辆包括:出厂前车辆和/或未启动首次除 硫的车辆。

72.具体实施时,利用发动机ecu监控lnt装置前的高温传感器,当监控 到lnt装置前端温度达到预设温度时,触发缸内燃油后喷动作(缸内燃油 后喷是在发动机正常喷油着火后,在活塞下行的过程中,喷油器额外向气缸 内喷射燃油)。后喷产生的燃油燃烧过程中生成大量的hc,这些反应剂在 lnt内部贵金属pt作催化剂的作用下与o2进行催化氧化反应生热,使lnt 和其出口温度达到>590℃。同时,pt颗粒烧聚成pt颗粒团。

73.本发明实施例中,优选地,在检测车辆lnt装置前端的温度之前,方 法还包括:确定车辆是否为出厂前车辆和/或未启动首次除硫的车辆;当车辆 被确定为出厂前车辆和/或未启动首次除硫的车辆时,执行检测车辆lnt装 置前端的温度。

74.本发明实施例中,优选地,lnt装置前端预设温度为400℃~500℃。

75.具体实施时,利用发动机ecu控制lnt装置前端温度在400℃~500℃, 温度过低会导致需要后喷更多的燃油来达到lnt装置内和lnt装置后的反 应温度达到590℃~700℃,温度过高会导致燃油后喷后,反应完成时lnt 装置内和lnt装置后的反应温度超过700℃,损坏lnt、dpf等装置。

76.本发明实施例中,优选地,在缸内燃油后喷的作用下,将车辆lnt装 置中的pt颗粒烧聚成pt颗粒团。包括:通过缸内燃油后喷,生成达到预设 含量的hc;pt颗粒在hc的作用下,与lnt装置中的氧化铝颗粒作用,烧 聚成pt颗粒团。

77.具体实施时,该过程包括,预设含量的hc由触发缸内燃油后喷后。这 些燃油不充分燃烧生成的,预设含量是指:生成的hc在pt作催化剂的条件 下与o2进行催化氧化反应所放出的热量,能使lnt和其出口温度达到> 590℃的hc的量。

78.本发明实施例中,优选地,pt颗粒在hc的作用下,与lnt装置中的 氧化铝颗粒作用,烧聚成pt颗粒团。

79.具体实施时,该过程包括,hc与氧气发生催化氧化,并释放大量热量, 使得车辆lnt装置内和lnt装置后的排气温度达到一定的烧聚温度,在该 烧聚温度的条件下,pt颗粒与lnt装置中的氧化铝颗粒作用,烧聚成pt颗 粒团。

80.本发明实施例中,优选地,pt颗粒与lnt装置中的氧化铝颗粒作用, 烧聚成pt颗粒团;包括,pt颗粒与lnt装置中的氧化铝颗粒的表面进行粘 结;多个pt颗粒粘结在氧化铝颗粒的表面,形成pt颗粒团。

81.具体实施时,该过程的结果如图5所示,lnt装置中的添加剂氧化铝(用 于提高lnt装置中载体的比表面积和增强所述载体的no

x

附着能力)颗粒 的粒径在6μm左右,在烧聚温度下,氧化铝颗粒表面发生熔融,pt作催化 剂在参与hc与o2的反应过程中,使得氧化铝颗粒表面粘结了多个pt颗粒, 形成pt颗粒团。

82.本发明实施例中,优选地,烧聚温度为590℃~700℃。

83.本发明实施例中,优选地,pt颗粒的粒径为1μm~2μm;pt颗粒团的粒 径为8μm~10μm。

84.本发明实施例中,优选地,烧聚的时间为大于等于450秒。

85.在本发明的另一个实施例中,实现方法还可以是:制作并选用粒径为 8μm~10μm的pt颗粒做催化剂涂覆在lnt装置内;将涂覆后的所述lnt装 置安装于车辆尾气后处理装置内。

86.为使本领域技术人员更好地理解本发明实施例中的净化氮氧化物的 方法,以下

通过具体的实施例来说明本发明实施例中的净化氮氧化物的方 法对于提高lnt对no

x

的净化总效率的具体表现。

87.本实施例的具体实施过程如下:

88.选择一辆新出厂车辆做实验车辆,进行no

x

的排放量测试,并记录no

x

的排放量。接着,利用多进油少进气的方式使发动机升温,检测该车辆lnt 装置前端的温度;当检测到lnt装置前端温度达到450℃时,触发缸内燃油 后喷,进行pt颗粒的烧聚,烧聚的时间为450秒。完成烧聚后的实验车辆 再进行no

x

的排放量测试,并记录no

x

的排放量。最后,进行数据统计, 并计算lnt d-no

x

的总效率。

89.图6示出了本发明实施例中的对某试验车的no

x

的排放量的测试结果, 图3中,“lnt前no

x

的排放量”是指进入lnt装置之前的尾气中的no

x

的排放含量;“lnt后no

x

的排放量”是指尾气流经lnt装置,经过反应 后,尾气中剩余的no

x

的排放含量;“使用本发明后lnt后no

x

的排放量

”ꢀ

是指尾气流经本发明方法处理后的实验车的lnt装置,经反应后,尾气中 剩余的no

x

的排放含量。

90.如图6所示,根据gb 18352.6-2016要求的wltc循环测试,测试公司 某新出厂试验车lnt d-no

x

的总效率约56.9%,其中,lnt前总(原排) no

x

:10.93g,lnt总处理no

x

:6.22g。然后,用本发明方法对该试验车 lnt处理后重新测试,获得lnt前总(原排)no

x

:约10.93g,lnt总处 理no

x

:8.49g,lnt在wltc循环处理77.9%,达到了良好的水平。

91.由测试结果可知:由本发明该实施例可知,本发明利用缸内燃油后喷技 术产生大量的hc,利用pt颗粒在参与hc与氧气的催化反应中产生的热量, 使pt颗粒烧聚成pt颗粒团,提升新车800公里内的lnt净化no

x

的总效 率,使新车行驶初期的800公里内lnt的d-no

x

能力被显著提升了约21%。

92.其中,该21%的计算公式为:(“lnt后no

x

的排放量”的总和

-“

使 用本发明后lnt后no

x

的排放量”的总和)/“lnt后no

x

的排放量”的 总和

×

100%。

93.并且,由于本发明实施例提供的净化氮氧化物的方法可有效地提高lntd-no

x

能力,降低no

x

的排放,因此,本发明实施例提供的净化氮氧化物 的方法,可应用于所有排放含有no

x

的尾气的汽车,特别是no

x

排放量较 多的轻型柴油车。

94.对于方法实施例,为了简单描述,故将其都表述为一系列的动作组 合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的 限制,因为依据本发明,某些步骤可以采用其他顺序或者同时进行。其 次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选 实施例,所涉及的动作和部件并不一定是本发明所必须的。

95.以上对本发明所提供的一种净化氮氧化物的方法,本文中应用了具 体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是 用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技 术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变 之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1