一种铁锰硼多孔微球催化剂及其制备方法与应用与流程

1.本发明涉及一种铁锰硼多孔微球催化剂及其制备方法与应用,属于新材料及工业废水处理领域。

背景技术:

2.水中难降解有机物处理一直是水处理领域的难题,而高级氧化技术由于具有氧化能力强和无二次污染等特点,被认为是处理水中难降解有毒有害有机物最有应用前景的方法。高级氧化处理中,芬顿处理具有处理效率高、成本相对低、容易工业化等特点,逐渐成为高级氧化技术主要方法之一。但对于普通均相芬顿反应体系而言,因其只有在较低ph下才能有效进行,因此,需要对废水反复调节ph,适用ph范围较窄,铁离子催化剂投加量较大,不能循环利用,增加了处理成本,而且均相芬顿系统的催化剂混溶于废水中,催化剂无法回收利用,反应结束后产生大量的含铁污泥,增加后续处理成本。

3.为了解决传统均相芬顿技术使用过程的问题,许多学者开展芬顿试剂与其他技术联合处理废水的方法。其中将铁锰等固化成为固相非均相催化剂应用于芬顿体系中,可以不受ph限制,在不影响污染物去除率的前提下,拓宽适用的ph范围、克服催化剂的流失等问题,是目前芬顿系统的主要发展方向。如公开号为cn 105107522 a的中国发明公开了一种铁锰复合氧化物催化剂及其制备方法,催化剂通过聚乙烯醇、十二烷基苯磺酸钠、硫酸亚铁、碳酸钠与天然锰铁矿石反应后煅烧制备,并能够应用于制浆造纸废水的深度处理。相比较于传统的芬顿体系,该发明方法化学产泥量少,适用ph范围广,工艺流程简单,催化剂易于分离。因此负载类催化剂及粉末造粒技术是目前类芬顿催化剂的研究热点。但现有的负载类催化剂存在负载过程复杂、负载量小、有效成分容易流失、稳定性低、催化效率低等劣势。

技术实现要素:

4.针对现有技术的不足,尤其是现有负载类催化剂存在负载过程复杂、负载量小、有效成分容易流失、稳定性低、催化效率低的难题,本发明提供一种铁锰硼多孔微球催化剂及其制备方法与应用。

5.为解决以上问题,本发明是通过如下技术方案实现的:

6.本发明的第一个目的是提供一种铁锰硼多孔微球催化剂。

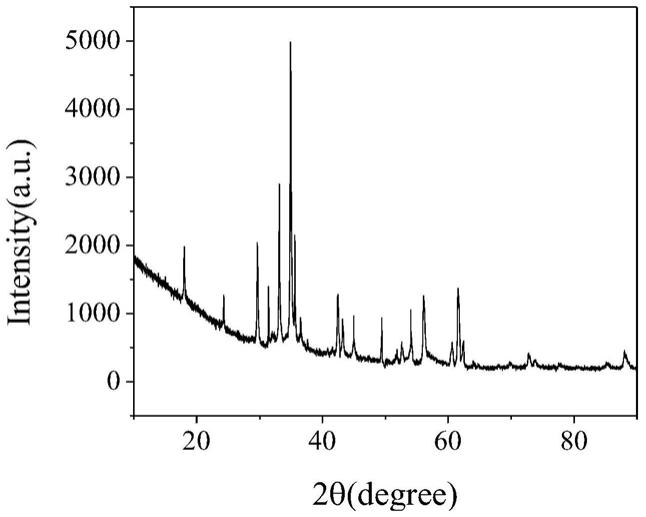

7.一种铁锰硼多孔微球催化剂,使用cu

‑

kα射线对催化剂进行xrd表征,其在2θ为18.04

°

、29.66

°

、34.94

°

、42.45

°

、52.64

°

、56.10

°

、61.59

°

显示有mnfe2o4衍射峰;在2θ为24.20

°

、33.21

°

、35.73

°

、49.57

°

及54.17

°

显示有fe2o3衍射峰;在2θ为43.34

°

、62.62

°

显示有febo3衍射峰;在2θ为44.98

°

、60.63

°

显示有b2o3衍射峰。

8.根据本发明优选的,所述的铁锰硼多孔微球催化剂中包含mnfe2o4、fe2o3、febo3、b2o3和微量碳;其中,mnfe2o4、fe2o3为催化活性成分,b2o3为骨架成分,febo3既为催化活性成分又为骨架成分,催化剂中催化活性成分质量百分比为80

‑

95%;是以b2o3为粘结剂,聚乙二

醇为发泡剂,铁锰粉末催化剂为功能成分,通过高温煅烧得到,得到的催化剂为以b2o3为骨架连接形成的多孔颗粒状,孔洞并残存微量的碳。

9.根据本发明优选的,所述的铁锰硼多孔微球催化剂粒径在1

‑

3mm,以b2o3和febo3为骨架搭桥,在骨架搭桥上负载有mnfe2o4、fe2o3和微量碳,fe2o3为30

‑

100nm球状颗粒,mnfe2o4为100

‑

200nm的晶体材料。

10.根据本发明优选的,所述的铁锰硼多孔微球催化剂的抗压强度为40

‑

100n/颗。

11.根据本发明优选的,所述的铁锰硼多孔微球催化剂的比表面积为90

‑

110m2/g。

12.本发明的第二个目的是提供一种铁锰硼多孔微球催化剂的制备方法。

13.一种铁锰硼多孔微球催化剂的制备方法,包括步骤如下:

14.1)将聚乙烯醇溶液与十二烷基苯磺酸钠溶液加入硫酸亚铁与硫酸锰混合溶液中,磁力搅拌2

‑

5min,然后加入碳酸钠溶液,室温下反应2

‑

4h,制得混合液,抽滤、干燥,高温煅烧,冷却后研磨,得铁锰粉末催化剂;

15.2)将铁锰粉末催化剂与b2o3、聚乙二醇及水混合均匀制成湿料,通过造粒机造粒成球,烘干后进行高温煅烧,即得铁锰硼多孔微球催化剂。

16.本发明制得的铁锰硼多孔微球催化剂以铁锰为基体,通过b2o3为骨架搭桥的粘结剂造粒而成,造孔剂聚乙二醇煅烧后形成空隙并残存微量碳,有助于提高催化剂的吸附作用,吸附有机物在催化剂上进行反应,能够更好的提高与废水中有机物的接触面积,提高cod去除率;同时催化剂硬度大抗冲刷能力强,不板结,无破损,催化剂溶出量低,稳定性优且使用寿命长,易回收,与h2o2产生强氧化性羟基自由基

·

oh,对废水cod、色度、有机氮及有机磷均有较强的降解效果,且不会产生大量的化学污泥。

17.上述制备方法中,优选的,步骤1)中,聚乙烯醇溶液的质量浓度为7

‑

15%。

18.上述制备方法中,优选的,步骤1)中,硫酸亚铁与硫酸锰混合溶液中硫酸亚铁的摩尔浓度为0.8

‑

2.5mol/l,硫酸锰的摩尔浓度为0.2

‑

1.2mol/l。

19.上述制备方法中,优选的,步骤1)中,十二烷基苯磺酸钠(c

12

h

25

so4na)溶液的摩尔浓度为0.09

‑

0.32mol/l。

20.上述制备方法中,优选的,步骤1)中,碳酸钠溶液的摩尔浓度为1.8

‑

3.2mol/l。

21.上述制备方法中,优选的,步骤1)中,聚乙烯醇、十二烷基苯磺酸钠、硫酸亚铁、硫酸锰、碳酸钠质量比为1:(1

‑

4):(10

‑

25):(1

‑

5):(2

‑

6)。

22.上述制备方法中,优选的,步骤1)中,干燥温度为90

‑

110℃。

23.上述制备方法中,优选的,步骤1)中,煅烧温度为500

‑

800℃,煅烧时间2

‑

5h。

24.上述制备方法中,优选的,步骤2)中,聚乙二醇、b2o3、铁锰粉末催化剂重量比为(0.2

‑

2):(0.5

‑

3):(10

‑

18)。

25.上述制备方法中,优选的,步骤2)中,烘干温度为60

‑

110℃。

26.上述制备方法中,优选的,步骤2)中,煅烧温度为500

‑

700℃,煅烧时间2

‑

5h。

27.b2o3为现有材料,可市场购得。

28.本发明的第三个目的是提供一种铁锰硼多孔微球催化剂的应用。

29.一种铁锰硼多孔微球催化剂的应用,用于工业废水深度处理领域,所述的工业废水为制浆造纸废水、印染废水、化工及制药废水或垃圾渗滤液。

30.根据本发明优选的,具体应用方法包括步骤如下:

31.向工业废水中加入铁锰硼微球催化剂,进入非均相催化氧化反应塔,加入双氧水,进行非均相催化氧化处理;工业废水进水水质要求cod

cr

≤350mg/l,ss≤100mg/l,色度≤100。

32.根据本发明优选的,铁锰硼微球催化剂的加入量50

‑

100g/l。

33.根据本发明优选的,非均相催化氧化处理ph值为3

‑

11,温度为常温,处理时间20

‑

60min。

34.h2o2在高活性催化剂的催化作用下产生大量的羟基自由基(

·

oh),从而引发自由基反应氧化降解有机物为h2o、co2和无机盐等,从而实现对污水中污染物的去除和无害化处理。出水水质符合gb 18918

‑

2002《城镇污水处理厂污染物排放标准》一级标准。

35.本发明的铁锰硼多孔微球催化剂,是以b2o3为粘结剂,聚乙二醇为发泡剂,铁锰粉末催化剂为功能成分,通过高温煅烧得到,得到催化剂中包含mnfe2o4、fe2o3、b2o3和微量碳,在煅烧过程中,fe2o3与b2o3又生成了新的物质febo3,mnfe2o4、fe2o3为催化活性成分,b2o3为骨架成分,febo3既为催化活性成分又为骨架成分,febo3的生成在原先催化活性的基础上又进一步的提高了物质的催化活性,同时又增强了骨架的粘结力度,催化剂中催化活性成分质量百分比为80

‑

95%;骨架上牢固的负载了大量的催化活性成分,大大提高了催化剂的催化效率,能诱发双氧水产生更多的羟基自由基,cod、色度、有机氮及有机磷去除效率高,出水铁离子浓度低;b2o3为粘结剂制成颗粒状催化剂,催化剂硬度大抗冲刷能力强,不板结无破损,催化剂溶出量低,稳定性优且使用寿命长,易回收利于工程化应用;聚乙二醇为发泡剂,高温加热去除发泡结构形成大量孔洞并残存微量碳,提高催化剂的吸附作用,同时比表面积大的纳米颗粒催化剂能够更好的提高与废水的接触面积,有助于提高废水处理效率。

36.本发明的有益效果如下:

37.1、本发明的催化剂,是以b2o3为粘结剂,聚乙二醇为发泡剂,铁锰粉末催化剂为功能成分,通过高温煅烧得到,得到催化剂中包含mnfe2o4、fe2o3、b2o3和微量碳,在煅烧过程中,fe2o3与b2o3又生成了新的物质febo3,mnfe2o4、fe2o3为催化活性成分,b2o3为骨架成分,febo3既为催化活性成分又为骨架成分,febo3的生成在原先催化活性的基础上又进一步的提高了物质的催化活性,同时又增强了骨架的粘结力度,催化剂中催化活性成分质量百分比为80

‑

95%;骨架上牢固的负载了大量的催化活性成分,mnfe2o4,fe2o3等各自的催化性能及其协同催化效应能更好地提升反应过程中

·

oh的产生,从而更加有效的降解有机物,提升cod去除效率。与负载型催化剂相比:抗冲刷能力强,催化活性成分多,重复利用率高;使用周期长;特种骨架搭桥粘结剂,b2o3类,占比5

‑

15%。

38.2、本发明采用b2o3为粘结剂制成颗粒状催化剂,b2o3既为粘结剂又为骨架成分,同时febo3又为骨架成分,大大增强了催化剂的硬度,抗冲刷能力强,不板结无破损,骨架比表面积大,含有大量的负载位点,催化有效成分不容易流失,溶出量低,催化剂稳定性优且使用寿命长;此催化剂为颗粒状固体,易实现固液分离,回收利用率高;与传统粉末状催化剂相比,易回收利用及再生,利于工程化应用。

39.3、本发明的催化剂,以聚乙二醇为发泡剂,生成大量空隙并残存微量碳,提高催化剂的吸附作用,同时比表面积大的纳米颗粒催化剂能够更好的提高与废水的接触面积,有助于提升废水去除效率。

40.4、本催化剂出水效果稳定达标,解决了传统芬顿反应返色现象。不需要贵金属、光

照、温度、超声等辅助条件。反应条件温和,常温差压,反应ph值3

‑

11;与我方配套流化床反应器共同使用,催化剂反应工况更优,性能更佳;催化效率高,cod去除率性能较芬顿提高15

‑

30%。能减少污泥的产生,同时节约污泥处理成本。出水效果稳定达标。应用本发明的催化剂进行深度处理后,出水水质符合gb18918—2002《城镇污水厂污染物排放标准》一级a排放标准。

附图说明

41.图1实施例1制备所得铁锰硼微球催化剂的xrd图;

42.图2实施例1制备所得铁锰硼微球催化剂的sem图;

43.图3实施例1制备所得铁锰硼微球催化剂的能谱图;

44.图4实施例1制备的铁锰硼微球催化剂降解化工园区废水后的外观照片;

45.图5为实施例1制得的催化剂的稳定性能图;

46.图6为实施例1制得的催化剂的循环使用次数对催化剂重量的影响图;

47.图7为双氧水用量对实施例1制得的催化剂去除效果的影响图;

48.图8为反应ph值对实施例1制得的催化剂催化效果的影响图。

具体实施方式

49.下面结合实施例对本发明的技术方案做进一步说明,但本发明所保护范围不限于此。

50.实施例中的原料均为市购产品,均可市场购得。

51.实施例1:

52.一种铁锰硼微球催化剂的制备方法,步骤如下:

53.(1)称取硫酸亚铁73g,硫酸锰14.8g,无水碳酸钠21.28g,十二烷基苯磺酸钠15g,聚乙烯醇5g,硫酸亚铁、硫酸锰加入到300ml蒸馏水中,磁力搅拌溶解,得到硫酸亚铁与硫酸锰混合溶液;无水碳酸钠用80ml蒸馏水磁力搅拌溶解,得到碳酸钠溶液;用少量蒸馏水电炉加热溶解聚乙烯醇(并用玻璃棒搅拌),冷却至室温,得到聚乙烯醇溶液;十二烷基苯磺酸钠用蒸馏水搅拌溶解,得到十二烷基苯磺酸钠溶液;

54.(2)聚乙烯醇溶液与十二烷基苯磺酸钠溶液一起加入硫酸亚铁与硫酸锰混合溶液中,磁力搅拌2min,然后加入碳酸钠溶液,室温下反应2h,制得混合液,混合液过滤,过滤后将沉淀倒入新的滤纸上,放入100℃的烘箱中烘干,然后放入马弗炉中煅烧,温度为600℃,煅烧时间3h,完成后,冷却,研磨成粉,得铁锰粉末催化剂;

55.(3)按重量份取铁锰粉末催化剂12份,聚乙二醇0.8份,b2o

3 1.2份,加水制成湿料,通过造粒机造粒,放入90℃的烘箱中烘干,然后放入马弗炉中煅烧,温度为550℃,煅烧时间3h,完成后,冷却,得到铁锰硼微球催化剂。

56.本实施例所得铁锰硼微球催化剂的xrd图、sem图、能谱图分别见图1、图2、图3所示。

57.从图1可以看出,在2θ为18.04

°

、29.66

°

、34.94

°

、42.45

°

、52.64

°

、56.10

°

、61.59

°

显示有mnfe2o4衍射峰;在2θ为24.20

°

、33.21

°

、35.73

°

、49.57

°

及54.17

°

显示有fe2o3衍射峰;在2θ为43.34

°

、62.62

°

显示有febo3衍射峰;在2θ为44.98

°

、60.63

°

显示有b2o3衍射峰;

58.图2是催化剂的sem图,从图中可以看出,在骨架上负载有30

‑

100nm球状颗粒及100

‑

200nm晶体材料,结合xrd谱图,分析球状物质为fe2o3,晶体为mnfe2o4;催化剂颗粒之间分布较多孔洞,结合能谱分析,发泡剂聚乙二醇煅烧后形成孔洞并残存微量碳,有助于提高催化剂的吸附作用,同时比表面积大的纳米颗粒催化剂能够更好的提高与废水的接触面积;

59.通过能谱仪对催化剂成分进行鉴定,得到的能谱如图3所示,可以检测到,催化剂中主要包含mn、fe、o、b、c元素,结合催化剂的物相分析结果,可以判定该催化剂主要成分为mnfe2o4、fe2o3、febo3、b2o3,并包含微量c元素。

60.对比例1

61.一种铁锰硼微球催化剂的制备方法,同实施例1,不同之处在于,

62.硫酸亚铁,硫酸锰,无水碳酸钠,十二烷基苯磺酸钠,聚乙烯醇的用量分别为:

63.硫酸亚铁32.33g,硫酸锰40g,无水碳酸钠21.28g,十二烷基苯磺酸钠15g,聚乙烯醇5g,其他条件同实施例1。

64.对比例2

65.硫酸亚铁,硫酸锰,无水碳酸钠,十二烷基苯磺酸钠,聚乙烯醇的用量分别为:

66.硫酸亚铁48.5g,硫酸锰30g,无水碳酸钠21.28g,十二烷基苯磺酸钠15g,聚乙烯醇5g,其他条件同实施例1。

67.对比例3

68.一种铁锰硼催化剂的制备方法,步骤如下:

69.(1)粉末铁系催化剂的制备:称取硫酸亚铁97.39g,无水碳酸钠21.28g,十二烷基苯磺酸钠15g,聚乙烯醇5g。硫酸亚铁加入到300ml蒸馏水中,磁力搅拌溶解,得到硫酸亚铁溶液;无水碳酸钠用80ml蒸馏水磁力搅拌溶解,得到碳酸钠溶液;用少量蒸馏水电炉加热溶解聚乙烯醇(并用玻璃棒搅拌),冷却至室温,得到聚乙烯醇溶液;十二烷基苯磺酸钠用蒸馏水搅拌溶解,得到十二烷基苯磺酸钠溶液;聚乙烯醇溶液与十二烷基苯磺酸钠溶液一起加入硫酸亚铁溶液中,磁力搅拌2min,然后加入碳酸钠溶液,室温下反应2h,制得混合液,混合液过滤,过滤后将沉淀倒入新的滤纸上,放入100℃的烘箱中烘干,然后放入马弗炉中煅烧,温度为600℃,煅烧时间3h,完成后,冷却,研磨成粉,得粉末铁系催化剂;

70.(2)粉末锰系催化剂的制备:称取硫酸锰60g,无水碳酸钠21.28g,十二烷基苯磺酸钠15g,聚乙烯醇5g。硫酸锰加入到300ml蒸馏水中,磁力搅拌溶解,得到硫酸锰溶液;无水碳酸钠用80ml蒸馏水磁力搅拌溶解,得到碳酸钠溶液;用少量蒸馏水电炉加热溶解聚乙烯醇(并用玻璃棒搅拌),冷却至室温,得到聚乙烯醇溶液;十二烷基苯磺酸钠用蒸馏水搅拌溶解,得到十二烷基苯磺酸钠溶液;聚乙烯醇溶液与十二烷基苯磺酸钠溶液一起加入硫酸锰中,磁力搅拌1

‑

2min,然后加入碳酸钠溶液,室温下反应2

‑

4h,制得混合液,混合液过滤,过滤后将沉淀倒入新的滤纸上,放入100℃的烘箱中烘干,然后放入马弗炉中煅烧,温度为600℃,煅烧时间3h,完成后,冷却,研磨成粉,得粉末锰系催化剂;

71.(3)按重量份取铁系催化剂10份,锰系催化剂2份,聚乙二醇0.8份,b2o

3 1.2份,加少量水,用造粒机造粒成球,烘干后,用马弗炉550℃煅烧3h,得铁锰硼微球催化剂。

72.对比例4

73.一种铁锰硼催化剂的制备方法同实施例1,不同之处是,

74.步骤(3)按重量份取铁锰粉末催化剂12份,聚乙二醇0.8份,b2o

3 5份,加少量水,通过造粒机造粒,放入90℃的烘箱中烘干,然后放入马弗炉中煅烧,温度为1200℃,煅烧时间3h,完成后,冷却,得到铁锰硼微球催化剂。

75.应用实验例1

76.1、催化降解应用的实施:应用于生化处理后的某化工园区废水(cod为282mg/l,ph值为8.4),将废水引入非均相类芬顿反应系统,加入催化剂,催化剂为各实施例中所制备,用量为60g/l,加入0.5ml30%的双氧水,反应时间30min,絮凝,沉淀。

77.测试结果见下表1

78.项目出水cod(mg/l)出水色度(倍)实施例1428对比例15816对比例2528对比例35916对比例45416

79.2、粘结剂b2o3的用量对催化剂催化效果以及硬度的影响

80.测试结果见下表2

81.b2o3用量(b2o3用量)催化剂压碎强度(n/颗)催化剂磨耗率cod去除率(%)0

‑‑‑‑

855%530.2%8410%670.2%8215%890.2%7920%1000.1%6825%1100.1%61

82.注:b2o3用量为b2o3的质量与铁锰粉末催化剂、聚乙二醇、b2o3总质量的百分比

83.应用实验例2

84.使用应用实验例1的废水及双氧水用量,测试实施例1催化剂的使用寿命及稳定性,测试结果如图5所示,反应重复使用100次后催化效果基本不变;测试结果如图6所示,经重复使用500次的冲刷后,催化剂质量基本不变。

85.应用实验例3

86.使用应用实验例1的废水,以实施例1催化剂为测试催化剂,测试反应ph值及双氧水用量对去除效果的影响。测试结果如图7、8所示。

87.以上所述仅为本发明的优选实施方式,应当指出的是,对于本领域的技术人员来说,在不脱离本发明原理的前提下,对本发明的部分技术特征进行修改,而不脱离本发明技术方案的实质精神,这些改动均应涵盖在本发明请求保护的技术方案范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1