一种复合滤料材料的制备方法

1.本发明涉及一种复合滤料材料的制备方法,属于纺织材料技术领域。

背景技术:

2.近年来,随着我国工业发展进步,我国很多地区的环境污染日益严重。工业除尘滤袋具有捕尘效率较高,成本较低等优点,成为工业除尘利器。工业除尘滤袋通常采用针刺、水刺等非织造布制成,该非织造材料具有较大的厚度以及蓬松的多孔结构,当工业除尘滤袋在经过一定时间的使用,过滤效率和精度无法满足要求后,必须进行整体更换。更换下来的滤袋仍有一定的强度和完整的织物结构,只是过滤性能无法达到要求,通常进行焚烧处理或掩埋,造成大量的纤维原料浪费。

技术实现要素:

3.本发明目的在于提供一种复合滤料材料的制备方法,以解决现有技术中废弃滤料焚烧处理浪费资源、污染环境的问题。

4.技术方案

5.一种复合滤料材料的制备方法,包括如下步骤:

6.(1)将回收后的废弃滤袋进行初检,选取未破损的滤袋,切除袋头、袋尾及缝合部分,去除表面的浮尘后再进行水洗,烘干后备用;

7.(2)将烘干后的滤料进行等离子处理,得到处理后的滤料;

8.(3)将处理后的滤料浸渍于氯化铁和水杨酸钠的混合溶液中,在

‑

5℃环境中静置,然后倒入等体积的聚吡咯的环己烷分散液,混匀后静态聚合,最后将滤料取出,清洗干净后烘干,得到复合滤料材料。

9.进一步,步骤(1)中,所述滤袋的材质为涤纶、亚克力、玻纤、ptfe(聚四氟乙烯)、pps(聚苯硫醚)或芳纶。

10.进一步,步骤(2)中,所述等离子处理电流设置为1.5a

‑

4.5a,处理时间为30

‑

90s。

11.进一步,步骤(3)中,所述静态聚合的温度为0

‑

20℃,时间为1

‑

3h。

12.进一步,步骤(3)中,氯化铁和水杨酸钠的混合溶液中,氯化铁和水杨酸钠的摩尔比为1:1

‑

2。

13.进一步,步骤(3)中,所述聚吡咯的环己烷分散液中,聚吡咯的浓度为1

‑

2mol/l。

14.进一步,步骤(3)中,所述烘干温度为60℃。

15.有益效果:(1)本发明对工业废弃滤袋进行复合处理,在滤料的表面形成均匀的聚吡咯涂层,使得滤料具有优异的导电性能;(2)本发明制得的复合滤料在光照和通电的情况下具有很好的发热及保暖性能,可用于管道保温材料,农业大棚覆盖保温材料等领域;(3)本发明方法成本低廉,减少了废弃滤料对环境的污染,促进资源回收再利用,同时减轻了废弃物焚烧等处理方式带来的环境污染问题,绿色环保。

具体实施方式

16.下面结合具体实施例对本发明的技术方案进行详细说明,但是本发明的保护范围不局限于实施例。

17.实施例1

18.一种复合滤料材料的制备方法,包括如下步骤:

19.(1)将回收后的废弃滤袋(本实施例中,废弃滤袋为使用年限为2年更换下来的滤袋,材质为涤纶)进行初检,选取未破损的滤袋,切除袋头、袋尾及缝合部分,去除表面的浮尘后再进行水洗,烘干后备用;

20.(2)将烘干后的滤料进行等离子处理,所述等离子处理电流设置为2.5a,处理时间为30s,得到处理后的滤料;

21.(3)将处理后的滤料浸渍于氯化铁和水杨酸钠的混合溶液(混合溶液中,氯化铁浓度为3.6mol/l,水杨酸钠浓度为3.6mol/l)中,在

‑

5℃环境中静置1h,然后倒入等体积的聚吡咯的环己烷分散液(聚吡咯的浓度为1.2mol/l),混匀后5℃静态聚合2h,最后将滤料取出,清洗干净后60℃烘干,得到复合滤料材料。

22.本实施例制备的复合滤料材料的表面电阻值为40ω/sq。

23.实施例2

24.一种复合滤料材料的制备方法,包括如下步骤:

25.(1)将回收后的废弃滤袋(本实施例中,废弃滤袋为使用年限为2年更换下来的滤袋,材质为ptfe)进行初检,选取未破损的滤袋,切除袋头、袋尾及缝合部分,去除表面的浮尘后再进行水洗,烘干后备用;

26.(2)将烘干后的滤料进行等离子处理,所述等离子处理电流设置为4.5a,处理时间为60s,得到处理后的滤料;

27.(3)将处理后的滤料浸渍于氯化铁和水杨酸钠的混合溶液(混合溶液中,氯化铁浓度为1.8mol/l,水杨酸钠浓度为2.7mol/l)中,在

‑

5℃环境中静置1h,然后倒入等体积的聚吡咯的环己烷分散液(聚吡咯的浓度为1.2mol/l),混匀后10℃静态聚合3h,最后将滤料取出,清洗干净后60℃烘干,得到复合滤料材料。

28.本实施例制备的复合滤料材料的表面电阻值为100ω/sq。

29.实施例3

30.一种复合滤料材料的制备方法,包括如下步骤:

31.(1)将回收后的废弃滤袋(本实施例中,废弃滤袋为使用年限为1.5年更换下来的滤袋,材质为pps)进行初检,选取未破损的滤袋,切除袋头、袋尾及缝合部分,去除表面的浮尘后再进行水洗,烘干后备用;

32.(2)将烘干后的滤料进行等离子处理,所述等离子处理电流设置为3.5a,处理时间为40s,得到处理后的滤料;

33.(3)将处理后的滤料浸渍于氯化铁和水杨酸钠的混合溶液(混合溶液中,氯化铁浓度为1.8mol/l,水杨酸钠浓度为3.6mol/l)中,在

‑

5℃环境中静置1h,然后倒入等体积的聚吡咯的环己烷分散液(聚吡咯的浓度为1.2mol/l),混匀后10℃静态聚合1h,最后将滤料取出,清洗干净后60℃烘干,得到复合滤料材料。

34.本实施例制备的复合滤料材料的表面电阻值为150ω/sq。

35.实施例4

36.一种复合滤料材料的制备方法,包括如下步骤:

37.(1)将回收后的废弃滤袋(本实施例中,废弃滤袋为使用年限为2年更换下来的滤袋,材质为涤纶)进行初检,选取未破损的滤袋,切除袋头、袋尾及缝合部分,去除表面的浮尘后再进行水洗,烘干后备用;

38.(2)将烘干后的滤料进行等离子处理,所述等离子处理电流设置为3a,处理时间为30s,得到处理后的滤料;

39.(3)将处理后的滤料浸渍于氯化铁和水杨酸钠的混合溶液(混合溶液中,氯化铁浓度为2mol/l,水杨酸钠浓度为4mol/l)中,在

‑

5℃环境中静置1h,然后倒入等体积的聚吡咯的环己烷分散液(聚吡咯的浓度为1.2mol/l),混匀后5℃静态聚合2h,最后将滤料取出,清洗干净后60℃烘干,得到复合滤料材料。

40.本实施例制备的复合滤料材料的表面电阻值为10ω/sq。

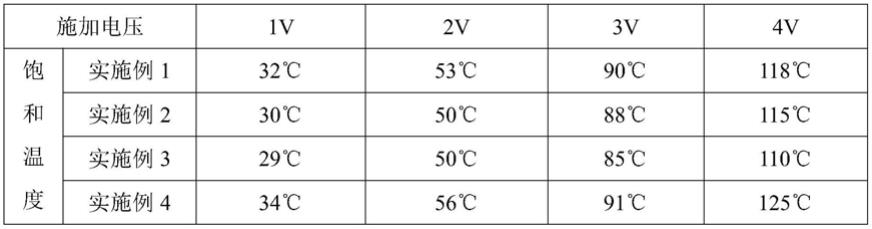

41.发热性能测试:

42.采用红外热成像仪,测试实施例1

‑

4制得的复合滤料材料在不同电压下(1v、2v、3v、4v)的饱和温度,结果见表1:

43.表1

[0044][0045]

由表1的测试结果可以看出,实施例1

‑

4制得的复合滤料材料具有优异的发热性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1