丙烷脱氢制丙烯的复合型催化剂、其制备方法及应用

1.本发明涉及一种丙烷脱氢制丙烯复合型催化剂、其制备方法及应用,属于催化剂领域。

背景技术:

2.丙烯是基础化工原料,主要来源于石脑油催化裂解、催化裂化、甲醇制烯烃、丙烷脱氢等。其中丙烷脱氢由于丙烷的产量增加,成本降低而得到了较快的发展。

3.目前丙烷脱氢催化剂主要为pt系催化剂,pt对丙烷脱氢有较高的丙烯选择性。丙烷脱氢过程受热力学限制,反应温度对转化率影响严重,反应温度越高,转化率越高。但是反应温度升高超过630℃,会导致副反应逐渐增加,降低丙烯选择性。反应温度低,转化率相对较低。提高丙烷脱氢转化率,同时保持丙烯高选择性是丙烷脱氢催化剂的发展方向。

技术实现要素:

4.氢气是丙烷脱氢的副产物,同时也是影响丙烷转化率的主要物种之一。本发明提供的应用于丙烷脱氢制丙烯的复合型催化剂包含高效的脱氢组分和氢气转化组分,能够使反应生成的氢气快速转化为水,在反应过程中将氢气转化能够促进反应向脱氢方向进行,从而提高丙烷转化率,保持丙烯高选择性,具有良好的工业应用前景。

5.根据本技术的第一个方面,提供一种丙烷脱氢制丙烯的复合型催化剂。

6.一种丙烷脱氢制丙烯的复合型催化剂,所述复合型催化剂包括脱氢催化剂和转化氢气催化剂。

7.可选地,所述脱氢催化剂的质量分数为x,转化氢气催化剂的质量分数为y;

8.x=10~90%,y=10~90%,x+y=1。

9.可选地,x的取值上限可选自90%、80%、70%、60%、50%、40%、30%、25%、20%、15%、12%或10.5%,下限可选自87.5%、85%、80%、75%、70%、65%、60%、55%、50%、40%、30%、20%、12%或10%。

10.可选地,y的取值上限可选自90%、80%、70%、60%、50%、40%、30%、25%、20%、15%、12%或10.5%,下限可选自85%、80%、75%、70%、65%、60%、55%、50%、40%、30%、20%、12%或10%。

11.可选地,所述脱氢催化剂为apt-bsn-ca/al2o3;

12.其中,a=0.1~2%,b=0.5~3%,c=0.1~1%;

13.a为碱金属元素中的至少一种;

14.a、b、c分别代表pt元素、sn元素、碱金属元素a在所述脱氢催化剂上的负载量;

15.所述负载量均以质量分数计,以al2o3为计算基准。

16.脱氢催化剂为apt-bsn-ca/al2o3中,pt元素、sn元素和碱金属元素a均以其氧化物状态存在。

17.可选地,a的取值上限可选自0.15%、0.2%、0.4%、0.5%、0.8%、1.0%、1.2%、

1.5%、1.8或2.0%,下限可选自0.1%、0.15%、0.2%、0.4%、0.5%、0.8%、1.0%、1.2%、1.5%或1.8%。

18.可选地,b的取值上限可选自0.6%、0.7%、0.8%、0.9%、1.0%、1.2%、1.4%、1.6%、1.8%、2.0%、2.2%、2.4%、2.6%、2.8%或2.0%,下限可选自0.1%、0.15%、0.2%、0.4%、0.5%、0.8%、1.0%、1.2%、1.5%或1.8%。

19.可选地,c的取值上限可选自0.15%、0.2%、0.4%、0.5%、0.8%、1.0%、1.2%、1.5%、1.8或2.0%,下限可选自0.1%、0.15%、0.2%、0.4%、0.5%、0.8%、1.0%、1.2%、1.5%或1.8%。

20.可选地,a选自li、na、k、ru、cs的至少一种。

21.可选地,所述转化氢气催化剂为nm/z;

22.其中,m为过渡金属的氧化物;

23.z为微孔材料;

24.所述微孔材料的孔道尺寸不大于4埃;

25.n=1~5%;

26.n代表m在所述转化氢气催化剂的负载量;

27.所述负载量以质量分数计,以微孔材料为计算基准。

28.n的取值上限可选自1.5%、2%、2.5%、3%、3.5%、4.0%、4.5%或5.0%,下限值选自1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%或4.5%。

29.可选地,所述微孔材料的孔道尺寸为小于4埃。

30.可选地,所述微孔材料的孔道尺寸为3~4埃。

31.可选地,所述微孔材料选自分子筛、金属-有机材料中的至少一种。

32.可选地,所述微孔材料选自3a、4a、alpo-18、sapo-18、alpo-34、sapo-34分子筛中的至少一种。

33.可选地,所述过渡金属选自fe、cu、co、ni、v、cr、mn、mo中的至少一种。

34.过渡金属的氧化物可将副产物氢气转化为水,实际应用中可选用廉价的金属,如fe、cu、co、ni。

35.本技术中,apt-bsn-ca/al2o3作为脱氢催化剂,实现丙烷脱氢转化为丙烯,氢气作为副产物,nm/z作为转化氢气催化剂,z作为孔道尺寸不大于4埃的微孔材料,丙烷和丙烯的分子大于氢气,只允许氢气进入其孔道内,在m作用下转化为水,以促进反应过程中将氢气转化能够促进反应向脱氢方向进行,从而提高丙烷转化率,保持丙烯高选择性。

36.根据本技术的第二个方面,提供一种上述所述的复合催化剂的制备方法。

37.上述所述的复合催化剂的制备方法,包括以下步骤:

38.分别获取脱氢催化剂和转化氢气催化剂,然后按照比例将两者混合得到所述复合型催化剂。

39.可选地,包括以下步骤:

40.1)将含有pt元素、sn元素、碱金属元素a的溶液浸渍在al2o3上,干燥,焙烧,得到脱氢催化剂apt-bsn-ca/al2o3;

41.2)将含有过渡金属的溶液浸渍在微孔材料上,干燥,焙烧,得到nm/z;

42.3)将上述脱氢催化剂apt-bsn-ca/al2o3和转化氢气催化剂nm/z按照比例将两者混

合得到所述复合型催化剂。

43.其中,步骤1)得到的脱氢催化剂apt-bsn-ca/al2o3,为氧化物状态。

44.可选地,步骤1)和2)中的浸渍独立地选自普通浸渍法、等体积浸渍法、真空浸渍法中的一种。

45.可选地,步骤1)和2)中干燥的条件独立地为:干燥温度为50~200℃,干燥时间为4~20小时。

46.可选地,步骤1)和2)中焙烧的条件独立地为:焙烧温度为300~700℃,焙烧时间为4~20小时。

47.可选地,所述含有pt元素、sn元素、碱金属元素a的溶液,为相应的含有可溶性pt盐、可溶性sn盐和可溶性碱金属a盐的溶液。

48.可选地,所述含有过渡金属的溶液,为相应的过渡金属元素对应的可溶性盐的溶液。

49.可选地,制备apt-bsn-ca/al2o3的过程中,pt的前驱体来自于氯铂酸、氯铂酸钠、氯铂酸钾、氯铂酸铵中的至少一种。

50.可选地,制备apt-bsn-ca/al2o3的过程中,sn的前驱体来自于氯化亚锡、氯化锡、硫酸锡中的至少一种。

51.可选地,制备apt-bsn-ca/al2o3的过程中,碱金属a的前驱体为碱金属元素对应的可溶性盐。

52.可选地,碱金属a的前驱体为碱金属元素对应的硝酸盐、氯化盐、硫酸盐、草酸盐、碳酸盐、碳酸氢盐中的至少一种。

53.可选地,制备nm/z的过程,过渡金属氧化物m的前驱体为过渡金属元素对应的可溶性盐。

54.可选地,过渡金属氧化物m的前驱体为过渡金属元素对应的硝酸盐、硫酸盐、氯化盐中的至少一种。

55.制备好的脱氢催化剂和转化氢气催化剂,按照比例将两者混合即得到所述复合型催化剂,该混合为简单的物理混合,可通过搅拌的方式使其混合均匀。

56.根据本技术的第三个方面,提供一种上述所述的丙烷脱氢制丙烯的复合型催化剂在丙烷脱氢制丙烯中应用。

57.一种丙烷脱氢制丙烯的方法,将含有丙烷的原料气通过反应器,与复合型催化剂接触反应,生成丙烯;

58.所述复合型催化剂选自上述所述的复合型催化剂、上述所述方法制备的复合型催化剂中的至少一种。

59.可选地,所反应的条件为:

60.反应温度530-630℃,反应压力为0.05~0.15mpa,反应空速为200~600l kg-1

h-1

。

61.可选地,反应温度580~600℃,反应压力为0.07~0.12mpa。

62.可选地,反应温度580~620℃,反应压力为0.08~0.12mpa。

63.该反应的压力为常压即可。此处常压可根据实际的生产所在地确定,通常可为0.1mpa。

64.可选地,反应温度的上限选自540℃、550℃、560℃、570℃、580℃、590℃、600℃、

610℃、620℃或630℃;下限选自530℃、540℃、550℃、560℃、570℃、580℃、590℃、600℃、610℃、620℃、或625℃。

65.可选地,丙烷质量空速的上限选自220l kg-1

h-1

、240l kg-1

h-1

、260l kg-1

h-1

、280l kg-1

h-1

、300l kg-1

h-1

、350l kg-1

h-1

、400l kg-1

h-1

、450l kg-1

h-1

、500l kg-1

h-1

、550l kg-1

h-1

或600l kg-1

h-1

;下限选自200l kg-1

h-1

、220l kg-1

h-1

、240l kg-1

h-1

、260l kg-1

h-1

、280l kg-1

h-1

、300l kg-1

h-1

、350l kg-1

h-1

、400l kg-1

h-1

、450l kg-1

h-1

、500l kg-1

h-1

、550l kg-1

h-1

或580l kg-1

h-1

。

66.本技术中,通过转化氢气催化剂nm/z可以在反应达到平衡的情况下,将氢气转化能够促进反应向脱氢方向进行,在不提高温度的情况下,提高丙烷转化率,并保持高的丙烯选择性,提高了产物丙烯的收率。使装置的经济性得到提高,具有很好的经济效益。

67.本技术中,如无特别说明,所给出的数据范围选自范围中的任意值,且包含范围的端点值。

68.本技术的有益效果包括但不限于:

69.本技术所提供的丙烷脱氢制丙烯的复合型催化剂,具有高活性的脱氢组分,能够在较低的反应温度下进行丙烷脱氢制丙烯反应;具有高活性的氢气转化组分,能够在较低的反应温度下进行氢气转化反应;实现反应过程中将氢气转化能够促进反应向脱氢方向进行,在较低的反应温度下就可以实现提高丙烷转化率,保持丙烯高选择性,从而提高丙烯收率。同时催化剂的制备方法简单,将脱氢催化剂和转化氢气催化剂按照比例将两者简单混合即可,方便经济。本技术所提供的丙烷脱氢制丙烯的方法,操作简便,经济高效,具有良好的工业应用前景。

具体实施方式

70.下面的实施例将对本发明予以进一步的说明,但并不因此而限制发明。

71.如无特别说明,本技术的实施例中的原料均通过商业途径购买。如无特别说明,测试方法均采用常规方法,仪器设置均采用均厂家推荐的设置。

72.其中,sapo-34分子筛的硅铝比为0.4,孔道尺寸为3.8埃;

73.sapo-18分子筛来的硅铝比为0.4,孔道尺寸为3.8埃;

74.alpo-18分子筛来的孔道尺寸为3.8埃;

75.3a分子筛来的硅铝比为2,孔道尺寸为3.0埃;

76.alpo-34分子筛的孔道尺寸为3.8埃;

77.4a分子筛来的硅铝比为2,孔道尺寸为4埃;

78.本技术的实施例中分析方法如下:

79.原料及产物由安捷伦公司的agilent 7890b气相色谱,采用安捷伦公司的plot-q毛细管柱和5a分子筛柱检测。

80.本技术的实施例中,丙烷转化率以及丙烯选择性都基于碳摩尔数进行计算。

81.本技术的实施例中转化率、选择性计算如下:

82.丙烷转化率=[(进料中丙烷碳摩尔数)-(出料中丙烷碳摩尔数)]

÷

(进料中丙烷碳摩尔数)

×

(100%)

[0083]

丙烯选择性=[出料中丙烯碳摩尔数]/[(进料中丙烷碳摩尔数)-(出料中丙烷碳

摩尔数)]

×

(100%)

[0084]

丙烯的收率=丙烷转化率

×

丙烯选择性

[0085]

反应空速=丙烷体积流量/催化剂质量。

[0086]

其中,普通浸渍法是指在常压下,将载体加入到过量的负载金属盐类水溶液中;真空浸渍法是指在真空环境中,将与载体饱和吸附体积相等的负载金属盐类水溶液滴加至载体上;等体积浸渍法是指在常压下,将与载体饱和吸附体积相等的负载金属盐类水溶液滴加至载体上。

[0087]

以2%pt-3%sn-1%k/al2o3为例,指以al2o3为计算基准,pt的质量分数2%,sn的质量分数3%,k的质量分数为1%。配置过程中根据质量分数计算其对应的盐溶液用量即可。

[0088]

以1%coo/sapo-34为例,指以sapo-34为计算基准,coo的质量分数为1%。配置过程中根据质量分数计算其对应的盐溶液用量即可。

[0089]

下面通过实施例详述本发明,但本发明并不局限于这些实施例。

[0090]

实施例1

[0091]

采用普通浸渍法制备配比为2%pt-3%sn-1%k/al2o3的催化剂1,配置氯铂酸溶液(10g/l,5.31ml)浸渍负载与氧化铝上(1g),经200℃干燥4h后,700℃焙烧4h。配置氯化亚锡溶液(10g/l,5.70ml)、草酸钾溶液(10g/l,2.36ml)重复上述过程。采用普通浸渍法制备配比为1%coo/sapo-34催化剂2,配置氯化钴溶液(10g/l,3.18ml)浸渍负载于sapo-34分子筛(1g),经200℃干燥4h后,700℃焙烧4h。将上述两种制备得到的催化剂以质量比例,物理混合均匀,得到配比为:10%(2%pt-3%sn-1%k/al2o3)/90%(1%coo/sapo-34)的催化剂3。

[0092]

实施例2

[0093]

采用真空浸渍法制备配比为0.1%pt-0.5%sn-0.1%li/al2o3的催化剂1,将载体氧化铝进行真空处理,保持真空状态下将配置好的氯铂酸钾溶液(10g/l,0.25ml,加水至2ml)滴加于氧化铝上,经50℃干燥20h后,300℃焙烧20h。配置硫酸锡溶液(10g/l,1.46ml,加水至2ml)、氯化锂溶液(10g/l,0.87ml,加水至2ml)重复上述过程。采用真空浸渍法制备配比为5%cuo/sapo-18的催化剂2,将载体sapo-18分子筛进行真空处理,保持真空状态下将配置好的硝酸铜溶液(100g/l,1.52ml,加水至3ml)滴加于sapo-18分子筛(1g)上,经50℃干燥20h后,300℃焙烧20h。将上述两种制备得到的催化剂以质量比例物理混合均匀成配比为:90%(0.1%pt-0.5%sn-0.1%li/al2o3)/10%(5%cuo/sapo-18)的催化剂3。

[0094]

实施例3

[0095]

采用等体积浸渍法制备配比为1.5%pt-2.5%sn-0.8%rb/al2o3的催化剂1,配置氯铂酸钠溶液(30g/l,1.44ml,加水至2ml)浸渍负载于氧化铝上,经150℃干燥10h后,650℃焙烧5h。配置氯化锡溶液(50g/l,0.47ml,加水至2ml)、硫酸铷溶液(100g/l,0.25ml,加水至2ml),重复上述过程。采用等体积浸渍法制备配比为4%nio/alpo-18的催化剂2,配置硫酸镍溶液(100g/l,1.41ml,加水至3ml)浸渍负载于alpo-18分子筛(1g),经150℃干燥10h后,650℃焙烧5h。将上述两种制备得到的催化剂以质量比例物理混合均匀成配比为:50%(1.5%pt-2.5%sn-0.8%rb/al2o3)/50%(4%nio/alpo-18)的催化剂3。

[0096]

实施例4

[0097]

采用真空浸渍法制备配比为0.8%pt-1.6%sn-0.4%cs/al2o3的催化剂1,将载体

氧化铝进行真空处理,保持真空状态下将配置好的氯铂酸铵溶液(10g/l,1.82ml,加水至2ml)浸渍负载于氧化铝上,经80℃干燥18h后,500℃焙烧12h。配置氯化亚锡溶液(50g/l,0.61ml,加水至2ml)、硝酸铯溶液(10g/l,0.59ml,加水至2ml),重复上述过程。采用真空浸渍法制备配比为4%fe2o3/3a的催化剂2,将载体3a分子筛进行真空处理,保持真空状态下将配置好的氯化铁溶液(100g/l,0.68ml,加水至3ml)浸渍负载于3a分子筛(1g),经80℃干燥18h后,500℃焙烧12h。将上述两种制备得到的催化剂以质量比例物理混合均匀成配比为:60%(0.8%pt-1.6%sn-0.4%cs/al2o3)/40%(4%fe2o3/3a)的催化剂3。

[0098]

实施例5

[0099]

采用等体积浸渍法制备配比为1%pt-2%sn-0.3%na/al2o3的催化剂1,配置氯铂酸溶液(20g/l,1.33ml,加水至2ml)浸渍负载于氧化铝上,经110℃干燥12h后,600℃焙烧6h。配置氯化亚锡溶液(50g/l,0.76ml,加水至2ml)、碳酸氢钠溶液(10g/l,1.10ml,加水至2ml)重复上述过程。采用等体积浸渍法制备配比为3%fe2o3/alpo-34的催化剂2,配置硝酸铁溶液(100g/l,1.01ml,加水至3ml)浸渍负载于alpo-34分子筛(1g),经110℃干燥12h后,600℃焙烧6h。将上述两种制备得到的催化剂以质量比例物理混合均匀成配比为:70%(1%pt-2%sn-0.3%cs/al2o3)/30%(3%fe2o3/alpo-34)的催化剂3。

[0100]

实施例6

[0101]

采用等体积浸渍法制备配比为1.2%pt-2.2%sn-0.3%na/al2o3的催化剂1,配置氯铂酸溶液(20g/l,0.27ml,加水至2ml)浸渍负载于氧化铝上,经100℃干燥12h后,550℃焙烧12h。配置氯化亚锡溶液(50g/l,1.59ml,加水至2ml)、碳酸钠溶液(10g/l,0.84ml,加水至2ml),重复上述过程。采用等体积浸渍法制备配比为5%fe2o3/4a的催化剂2,配置硝酸铁溶液(100g/l,1.26ml,加水至3ml)浸渍负载于4a分子筛(1g),经100℃干燥12h后,550℃焙烧12h。将上述两种制备得到的催化剂以质量比例物理混合均匀成配比为:80%(1.2%pt-2.2%sn-0.3%na/al2o3)/20%(5%fe2o3/4a)的催化剂3。

[0102]

实施例7

[0103]

将催化剂装入固定床反应器中,通入丙烷体积含量为5%的丙烷氩气混合气体,反应温度为530-630℃,反应压力为常压,反应空速为200~600l kg-1

h-1

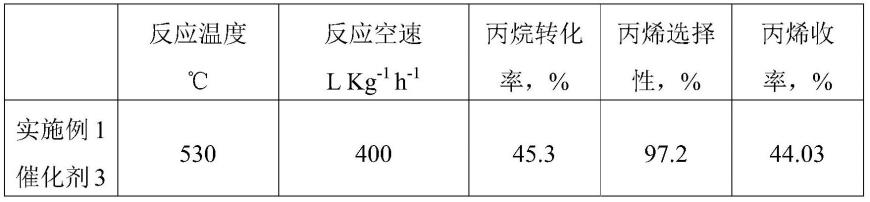

,反应30min进行采样分析。前述实施例催化剂3为脱氢催化剂和转化氢气催化剂的复合催化剂,实施例催化剂1为脱氢催化剂作为对比例。反应结果如下表

[0104]

[0105][0106]

在实施例1催化剂3条件下,继续反应20h,丙烷转化率为41.2%,丙烯选择性98.2%。可以看出,本技术的催化剂具有很好的稳定性。

[0107]

可以看出,在脱氢催化剂(pt系催化剂)的基础上,通过加入转化氢气催化剂(负载过渡金属氧化物的微孔材料),丙烷的转化率能提高4个百分点以上,而依然保持高选择性;实现了在530℃这样低的反应温度下,丙烷转化率可达45.3%,即操作温度低,耗能低,对设备要求不高,转化率又高,在工业上具有极好的应用前景。

[0108]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1