氧化脱氢反应器安全运行的方法、氧化脱氢反应的装置及应用与流程

1.本发明涉及乙二醇生产领域,具体涉及一种氧化脱氢反应器安全运行的方法、一种氧化脱氢反应的装置以及所述方法和/或所述装置在合成气制备乙二醇工艺中的应用。

背景技术:

2.乙二醇(eg)是一种重要的石油化工基础有机原料,主要用于生产聚酯纤维、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂以及炸药等,此外还可用于涂料、照相显影液、刹车液以及油墨等行业,用作过硼酸铵的溶剂和介质,用于生产特种溶剂乙二醇醚等,用途十分广泛。

3.2016年全球乙二醇产能约3747万吨,消费量2614.5万吨,其中85%乙二醇用于聚酯行业。目前,国内外大型乙二醇的工业化生产主要采用环氧乙烷直接水合法的工艺路线,即先经石油路线合成乙烯,再氧化乙烯生产环氧乙烷,最后由环氧乙烷非催化水合反应得到eg。生产技术基本由荷兰shell、美国halcon-sd以及美国ucc三家公司所垄断。此生产工艺的经济效益由于受石油价格的制约,波动较大。

4.近年来,随着聚酯纤维、聚酯塑料和防冻液等对乙二醇的大量需求,人们开始致力于乙二醇新的合成技术的研究和开发工作。shell公司、ucc公司、莫斯科门捷列夫化工学院等相继开发了环氧乙烷催化水合法制乙二醇生产技术;halcon-sd、ucc、dow化学、日本触媒化学以及三菱化学等公司相继开发了碳酸乙烯酯法制乙二醇生产技术。另外,由于世界石油资源的短缺和天然气资源相对丰富,美国ucc以及日本宇部兴产等公司也开展了由合成气制乙二醇新工艺的研究和开发工作。在石油资源日趋紧张,且价格长期高位运转的今天,寻找一条经济合理的乙二醇合成路线已经成为研究热点。以合成气为主要原料合成乙二醇工艺,以其原料来源广泛和低廉、技术经济性高等众多优点,而备受重视。

5.目前,国内利用合成气资源作为生产原料,开发出制备乙二醇的新技术,此套技术的工艺流程包括合成气分离、亚硝酸甲酯偶联、氧化酯化技术、草酸酯加氢等部分。合成气制乙二醇工艺中来自界外含氢的co和o2混合后进入脱氢进出料换热器,被脱氢产物预热后进入加热器,加热到所需温度后进入氧化脱氢反应器,o2和h2直接反应,进行氧化脱氢反应,co经氧化脱氢处理后进入偶联酯化单元。氧化脱氢反应器中,若进料比例失调、氧进料量大、一氧化碳进料量小等因素都可能造成混合气氧气含量高,极易发生气相燃爆。目前,国内尚无对此方面危险性及安全控制方案的系统研究,使得合成气制乙二醇工业装置的危险性得不到有效控制,如果该问题得不到及时有效的解决,必将制约合成气制乙二醇装置的安全运行。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的合成气制乙二醇工艺中易发生气相燃爆的问题,提供一种氧化脱氢反应器安全运行的方法、一种氧化脱氢反应的装置以及所述

方法和/或所述装置在合成气制备乙二醇工艺中的应用。该方法能够保障氧化脱氢反应器的高效安全运行,进而提高偶联工段的安全性。

7.为了实现上述目的,本发明一方面提供一种氧化脱氢反应器安全运行的方法,该方法包括:一种氧化脱氢反应器安全运行的方法,该方法包括:

8.将一氧化碳和氧气通过至少一级混合后输送至氧化脱氢反应器中进行氧化脱氢反应;测量所述氧化脱氢反应器中的氧气含量和一氧化碳平均含量,并根据测量结果采用如下所示的模式进行控制,以维持所述氧化脱氢反应器中的氧气含量和一氧化碳平均含量;

9.其中,当测量的氧气含量超过2体积%时,停止反应;

10.其中,当93体积%<一氧化碳平均含量≤96体积%时,降低氧气进料;当一氧化碳平均含量≤93体积%时,紧急停止氧气进料。

11.本发明第二方面提供一种氧化脱氢反应的装置,所述装置包括通过如上所述的方法实现氧化脱氢反应安全运行的氧化脱氢反应器。

12.本发明第三方面提供上述方法和装置在合成气制备乙二醇工艺中的应用。

13.在利用合成气制备乙二醇的工艺中,采用本发明的装置按照本发明所述的方法运行氧化脱氢步骤,能够保持进料比例,控制反应的温度和压力,使得氧化脱氢反应安全运行,实现了合成气制备乙二醇工艺安全运行。

附图说明

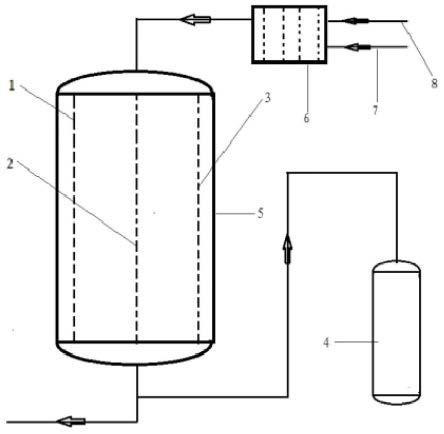

14.图1是本发明提供的装置的示意图。

15.附图标记说明

16.1、2、3分别为检测点所在最大纵切面;4为收集罐;5为氧化脱氢反应器;6为气体混合器;7为一氧化碳进料管;8为氧气进料管。

具体实施方式

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包括接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.本发明一方面提供一种氧化脱氢反应器安全运行的方法,该方法包括:一种氧化脱氢反应器安全运行的方法,该方法包括:

19.将一氧化碳和氧气通过至少一级混合后输送至氧化脱氢反应器中进行氧化脱氢反应;测量所述氧化脱氢反应器中的氧气含量和一氧化碳平均含量,并根据测量结果采用如下所示的模式进行控制,以维持所述氧化脱氢反应器中的氧气含量和一氧化碳平均含量;

20.其中,当测量的氧气含量超过2体积%时,停止反应;

21.其中,当93体积%<一氧化碳平均含量≤96体积%时,降低氧气进料;当一氧化碳平均含量≤93体积%时,紧急停止氧气进料。

22.应当理解的是,在本发明中,当同时满足至少两个条件使得操作存在冲突时,选择

更为有效的操作(或处理更迫切的情况的操作)进行处理,比如,当同时满足氧气含量超过2体积%和93体积%<一氧化碳平均含量≤96体积%时,停止反应处理,而不是降低氧气进料。

23.在乙二醇生产工艺中,一氧化碳气体中往往含有氢气,一般来说一氧化碳气体中氢气的含量<5体积%。通过氧化脱氢反应器脱除一氧化碳气体中的氢气,使得其中氢气的含量小于1000ppm。

24.在本发明中,所述氧化脱氢反应的条件可以为本领域常规的反应条件,优选地,氧化脱氢反应的条件包括:温度为30-150℃,压力为0.1-1.2mpa。

25.在本发明中,所述氧化脱氢反应可以在催化剂的存在下进行,所述催化剂可以为采用贵金属中的至少一种为主活性组分,非贵金属中的至少一种为助活性组分,载体为氧化铝的催化剂。

26.所述氧化脱氢的催化剂可以通过商购获得。

27.优选地,以一氧化碳气体的体积计,反应体积空速为2000-40000l/h。

28.在本发明中,可以采用任意现有的方式停止反应,优选地,停止反应的方法为停止氧气进料和/或充非活性气体进行置换。

29.本发明所述的方法对所述非活性气体的充气量没有特别的要求,只要基本能够置换氧化脱氢反应器中的氧气和/或一氧化碳,从而终止反应即可。

30.在本发明中,所述非活性气体可以为各种不参与亚硝酸甲酯偶联反应的气体。优选地,所述非活性气体包括:氮气、氩气和氦气中的至少一种。

31.更优选地,出于生产成本及获取便利程度等方面的考虑,所述非活性气体选用氮气。

32.在本发明中,将一氧化碳和氧气通过至少一级混合后,能够提高一氧化碳和氧气的混合效果,其中,至少一级混合的级数可以为本领域常规的混合级数,优选地,混合级数a与流速s成正比,a=ks+1,a取整数,k为0.01-0.001h/m3,s的单位为m3/h。

33.在本发明中,所述流速是指总气体的流速。

34.k为比例系数,根据不同混合级数下,气体的混合均匀程度测定的经验值。

35.在本发明中,当测量的氧气含量超过2体积%时,停止反应,优选地,当测量的氧气含量超过2体积%时,停止氧气进料和/或充非活性气体进行置换。

36.在本发明中,可以通过本领域常规的方法对氧化脱氢反应器中的氧气含量进行测定,优选地,所述氧化脱氢反应器中设置有n1个氧气含量检测点,当任意一个氧气含量检测点中测定的氧气含量超过2体积%时,停止氧气进料和/或充非活性气体进行置换;其中,n1≥h/2+2,n1为整数,h为以米为单位时氧化脱氢反应器的高度值。比如,氧化脱氢反应器的高度为10m时,h为10,n1为7以上的整数。

37.在本发明的优选的实施方式中,任意一个氧气含量检测点中测定的氧气含量为1.5体积%-1.8体积%时报警,任意一个氧气含量检测点中测定的氧气含量为1.8体积%-2.0体积%时高报警,任意一个氧气含量检测点中测定的氧气含量为2体积%时高高报警,当测量的氧气含量超过2体积%时,停止氧气进料和/或充非活性气体进行置换。

38.其中,报警的方式可以不受特别的限制,只要能够使得操作人员知晓即可,比如可以通过颜色、闪光、声音报警等方式进行报警,本领域技术人员可以根据需要进行选择。

39.在本发明中,当93体积%<一氧化碳平均含量≤96体积%时,降低氧气进料;当一氧化碳平均含量≤93体积%时,紧急停止氧气进料。其中,一氧化碳平均含量是指氧化脱氢反应器中不同位置一氧化碳含量的平均值。

40.在本发明中,优选地,所述氧化脱氢反应器中设置有n2个一氧化碳含量检测点,其中,n2为3-30的整数。

41.在本发明的一种优选的实施方式中,从n2个一氧化碳含量检测点中取一氧化碳含量最低的3-8个检测点,计算其测得的一氧化碳含量的平均值作为一氧化碳平均含量。

42.在本发明的一种优选的实施方式中,从n2个一氧化碳含量检测点中任意取3-20个检测点,计算其测得的一氧化碳含量的平均值作为一氧化碳平均含量。

43.按照上述方法调控一氧化碳含量即可实现氧化脱氢反应器的安全运行,在优选的情况下,通过分层控制的模式根据一氧化碳的平均含量调控氧气进料,有利于氧化脱氢反应的高效进行以及防止氧气含量过高产生燃爆风险。

44.其中,所述分层控制通过将一氧化碳平均含量划分为不同层次,并针对不同层次的一氧化碳平均含量采取不同的控制措施的方式实现。

45.在本发明的一种优选的实施方式中,当95体积%<一氧化碳平均含量≤96体积%时,降低氧气进料流量为初始氧气进料流量的70-80体积%;94体积%<一氧化碳平均含量≤95体积%时,降低氧气进料流量为初始氧气进料流量的30-40体积%;93体积%<一氧化碳平均含量≤94体积%时,降低氧气进料流量为初始氧气进料流量的10-20体积%;一氧化碳平均含量≤93体积%时,紧急停止氧气进料。

46.优选地,当一氧化碳平均含量≤93体积%时,紧急停止氧气进料,还增大一氧化碳进料量至初始一氧化碳进料流量的105-130体积%。

47.在本发明的一种优选的实施方式中,根据一氧化碳平均含量,还采取报警的方式以便操作人员知晓氧化脱氢反应器中一氧化碳平均含量的水平。其中,一氧化碳平均含量低于98体积%时低报警,低于96.5体积%时低低报警。

48.在本发明中,优选地,该方法还包括测定所述氧化脱氢反应器中的温度。

49.在本发明中,所述氧化脱氢反应器中可以具有多个测温点,在优选的情况下,所述氧化脱氢反应器中设置b个测温点;其中,b≥2h/5+3,b取整数,h为以米为单位时氧化脱氢反应器的高度值。优选地,选取其中3-10个测温点的形式采集温度信号。

50.在本发明中,优选地,根据选取的3-10个测温点采集的温度的平均值进行控制。

51.在本发明中,优选地,采用分层控制的模式对所述氧化脱氢反应器中的温度进行控制。所述分层控制通过监控所述氧化脱氢反应器中的温度,将其划分为不同层次,并针对不同层次的温度采取不同的控制措施的方式实现。

52.在本发明的一种优选的实施方式中,当测得的温度为初始反应温度的1.05-1.15倍时,氧气进料流量降为初始氧气进料流量的60-70体积%;当测得的温度为初始反应温度的1.15-1.30倍时,氧气进料流量降为初始氧气进料流量的10-20体积%;当测得的温度大于初始反应温度的1.30倍时,停止氧气进料,一氧化碳进料流量升高至初始一氧化碳进料流量的110-140体积%。

53.在本发明中,优选地,该方法还包括测定所述氧化脱氢反应器中的压力。

54.在本发明中,所述氧化脱氢反应器中可以具有多个测压点,优选地,所述氧化脱氢

反应器中设置有c个测压点;其中,c≥1.8h/6+2,c取整数,h为以米为单位时氧化脱氢反应器的高度值。优选地,选取其中2-5个测压点的形式采集压力信号。

55.在本发明中,优选地,当测得的压力为初始反应压力的1.35倍以上时,停止一氧化碳和氧气进料,启动旁路卸料。

56.优选地,当压力到初始初始反应压力时,关闭所述旁路,卸料停止,恢复一氧化碳和氧气进料。

57.在本发明中的优选实施方式,其中,出于完善紧急处置措施的目的,所述方法还包括在所述氧化脱氢反应器之外设置收集罐和旁路用于卸料。因此,本领域技术人员可以根据实际情况选择收集罐的种类。

58.出于成本、生产效率和进一步提高安全性的考虑,所述收集罐优选包含压力储罐,材质为304以上的不锈钢材料。

59.其中,所述收集罐中优选装有处理液,所述处理液是指能够与卸料物料反应并将其转化为无害物质的溶液。例如,可以是ph为7.8-9.6左右的弱碱性溶液,优选地,所述弱碱性溶液为含有碳酸钠、碳酸氢钠和氨水中的一种或多种的水溶液。

60.该操作的目的在于进一步降低反应器高温高压风险,确保生产安全。因此,本领域技术人员可以根据实际情况选择收集罐和/或处理液的种类。

61.出于成本、生产效率和进一步提高安全性的考虑,所述收集罐优选为压力储罐,其材料优选为304不锈钢、316不锈钢、钛合金等。

62.优选地,收集罐的体积与氧化脱氢反应器的体积之比为1:3-20。

63.优选地,相对于100体积份的收集罐,处理液的体积为20-70体积份。

64.优选地,所述收集罐通过紧急泄放阀门与所述氧化脱氢反应器相连。通过连锁控制程序控制电动阀门的方式实现卸料。

65.本发明第二方面提供一种氧化脱氢反应的装置,所述装置包括通过如上所述的方法实现氧化脱氢反应安全运行的氧化脱氢反应器。

66.在本发明中,所述气体混合器可以是现有的气体混合器,优选地,所述气体混合器采用z型、s型或m型通道。

67.优选地,混合级数a与流速s成正比,a=ks+1,a取整数,k为0.01-0.001h/m3,s的单位为m3/h。

68.其中,所述气体混合器通过管路与所述氧化脱氢反应器连接,用于将一氧化碳和氧气的混合气体输送至所述氧化脱氢反应器中。

69.在本发明的一种优选的实施方式中,所述氧化脱氢反应器中设置有n1个氧气含量检测点,用于氧气含量的测定。其中,n1≥h/2+2,n1为整数。

70.在本发明的一种优选的实施方式中,所述氧化脱氢反应器中设置有n2个一氧化碳含量检测点,其中,n2为3-30的整数,更优选为3-10的整数。

71.在本发明的一种优选的实施方式中,在所述氧化脱氢反应器中设置b个测温点;其中,b≥2h/5+3,b取整数。

72.在本发明的一种优选的实施方式中,所述氧化脱氢反应器中可以具有多个测压点,优选地,所述氧化脱氢反应器中设置有c个测压点;其中,c≥1.8h/6+2,c取整数,h为以米为单位时氧化脱氢反应器的高度值。

73.在本发明的一种优选的实施方式中,所述氧化脱氢反应器中配置有d路氮气线,其中,d为大于等于1的整数。

74.所述氧气含量检测点、一氧化碳含量检测点、测温点和测压点的分布可以不受特别的限制,优选地,如图1所示,上述检测点分布在反应器最大切面上。应当理解的是,为了提高生产安全,应尽可能的将检测点均匀的分布在所述氧化脱氢反应器中。应当理解的是,上述检测点上配制有具有相应功能的探头用于采集相关的信号,比如温度探头用于采集温度信号。

75.在本发明中的优选实施方式中,所述氧化脱氢反应器还配置有收集罐和旁路用于卸料。

76.在本发明中的优选实施方式,其中,所述装置还包括设置在氧化脱氢反应器内的安全阀。

77.在本发明中的优选实施方式,其中,设置所述安全阀的目的在于防止反应器高温、高压失控反应的发生。因此,本领域内任意可达到上述目的安全阀均可适用于本发明所提供的装置。

78.优选地,所述安全阀为按照美国石油学会标准api-520规定的火灾工况设置的安全阀。

79.本发明第三方面提供上述方法和装置在合成气制备乙二醇工艺中的应用。

80.本发明中,合成气是指电石炉尾气、焦炉气中的至少一种,其中包含一氧化碳等组分。

81.以下将通过实施例对本发明进行详细描述。应当理解的是,下述实施例仅用于进一步解释和说明本发明,而不用于限制本发明。

82.以下实施例中,未进行特殊说明的情况下,采用图1所示的装置进行氧化脱氢反应。所述装置包括氧化脱氢反应器5(带夹套)、气体混合器6和收集罐4,其中氧化脱氢反应器5中含有氧气含量检测点、一氧化碳含量检测点、测温点和测压点,这些检测点分别均匀地沿1、2和3所示的最大纵切面上均匀的分布。其中,一氧化碳和氧气分别通过一氧化碳进料管7和氧气进料管8输送进入气体混合器中6,通过气体混合器6的混合,将得到的混合气输送至氧化脱氢反应器中。收集罐4和氧化脱氢反应器5通过管路连接,用于卸料。

83.以下实施例中,使用的氧化脱氢反应器的体积为32m3,高度为10m。收集罐的体积为5m3,装液量为40体积%。

84.以下实施例中,氧化脱氢反应的初始反应温度为80℃,初始反应压力为0.5mpa,氧气初始流量为0.8m3/h,一氧化碳初始流量为30m3/h。

85.以下实施例和对比例中,根据氢气脱除率计算反应原料的转化率。

86.以下实施例中,处理液为ph为8.5左右的碳酸钠水溶液。

87.实施例1

88.本实施例用于说明本发明所述的氧化脱氢反应器安全运行的方法

89.氧化脱氢反应器5中含有8个氧气含量检测点、5个一氧化碳含量检测点、10个测温点和6个测压点,还含有1路氮气线。气体混合器为3级z字通道的多级气体混合器。

90.按照如下所述的方式对氧化脱氢反应装置进行控制。

91.(1)氧气:当氧气含量检测点中的任意一个检测点测得的氧气含量达到如下范围

时,按照相应操作进行处理,其中,氧气含量为1.5体积%-1.8体积%时报警,氧气含量为1.8体积%-2.0体积%时高报警,氧气含量为2体积%时高高报警;氧气含量超过2.0体积%时,停止氧气进料,氮气线紧急吹扫。

92.(2)一氧化碳:随机取三个一氧化碳检测点,记录检测到的一氧化碳含量并计算其平均值。氧化脱氢反应器内一氧化碳平均含量低于98体积%时低报警,低于96.5体积%时低低报警。一氧化碳平均含量低于96体积%、高于95体积%时,降低氧气进料为原进料的70体积%;一氧化碳平均含量低于95体积%、高于94体积%时,降低氧气进料为原进料的30体积%;一氧化碳平均含量低于94体积%、高于93体积%时,降低氧气进料为原进料的10体积%;一氧化碳平均含量低于93体积%时,紧急停止氧气进料,增大一氧化碳进料量至初始一氧化碳进料流量的110体积%。

93.(3)温度:随机选取三个测温点,记录检测到的温度。当三个测温点的平均温度在初始反应温度的1.05-1.15倍时,氧气进料量降为原进料量的60体积%;当三个及以上测温点温度在初始反应温度的1.15-1.30倍时,氧气进料量降为原进料量的10体积%;当三个及以上测温点温度在初始反应温度的1.30倍时,停止氧气进料,增大一氧化碳进料量至初始一氧化碳进料流量的115体积%。

94.(4)压力:随机选取两个测压点,记录检测到的压力。当压力高于初始反应压力的1.35倍以上时,采取紧急卸料至含处理液的收集罐。

95.当异常状态解决时,恢复到原生产流程。

96.采用上述方法进行氧化脱氢反应,共计稳定运行3000h。运行结束时,所述氧化脱氢反应器中的温度为83℃,压力为0.52mpa,氮气消耗量为0.6万m3,反应原料转化率为96%。

97.运行期间,无因氧气含量超过2.0%或一氧化碳平均含量低于93%,造成紧急停车,或造成燃爆事故发生。

98.实施例2

99.本实施例用于说明本发明所述的氧化脱氢反应器安全运行的方法

100.氧化脱氢反应器5中含有10个氧气含量检测点、6个一氧化碳含量检测点、10个测温点和6个测压点,还含有1路氮气线。气体混合器为3级z字通道的多级气体混合器。

101.按照如下所述的方式对氧化脱氢反应装置进行控制。

102.(1)氧气:当氧气含量检测点中的任意一个检测点测得的氧气含量达到如下范围时,按照相应操作进行处理,其中,氧气含量为1.5体积%-1.8体积%时报警,氧气含量为1.8体积%-2.0体积%时高报警,氧气含量为2体积%时高高报警;氧气含量超过2.0体积%时,停止氧气进料,氮气线紧急吹扫。

103.(2)一氧化碳:随机取三个一氧化碳检测点,记录检测到的一氧化碳含量并计算其平均值。氧化脱氢反应器内一氧化碳平均含量低于98体积%时低报警,低于96.5体积%时低低报警。一氧化碳平均含量低于96体积%、高于95体积%时,降低氧气进料为原进料的80体积%;一氧化碳平均含量低于95体积%、高于94体积%时,降低氧气进料为原进料的40体积%;一氧化碳平均含量低于94体积%、高于93体积%时,降低氧气进料为原进料的20体积%;一氧化碳平均含量低于93体积%时,紧急停止氧气进料,增大一氧化碳进料量至初始一氧化碳进料流量的112体积%。

104.(3)温度:随机选取三个测温点,记录检测到的温度。当三个测温点的平均温度在初始反应温度的1.05-1.15倍时,氧气进料量降为原进料量的70体积%;当三个及以上测温点温度在初始反应温度的1.15-1.30倍时,氧气进料量降为原进料量的20体积%;当三个及以上测温点温度在初始反应温度的1.30倍时,停止氧气进料,增大一氧化碳进料量至初始一氧化碳进料流量的118体积%。

105.(4)压力:随机选取两个测压点,记录检测到的压力。当压力高于初始反应压力1.35倍以上时,采取紧急卸料至含处理液的收集罐。

106.当异常状态解决时,恢复到原生产流程。

107.采用上述方法进行氧化脱氢反应,共计稳定运行3000h。运行结束时,所述氧化脱氢反应器中的温度为85℃,压力为0.50mpa,氮气消耗量为0.6万m3,反应原料转化率为97%。

108.运行期间,无因氧气含量超过2.0%或一氧化碳平均含量低于93%,造成紧急停车,或造成燃爆事故发生。

109.实施例3

110.本实施例用于说明本发明所述的氧化脱氢反应器安全运行的方法

111.氧化脱氢反应器5中含有9个氧气含量检测点、8个一氧化碳含量检测点、8个测温点和5个测压点,还含有1路氮气线。多级气体混合器为4级z字通道的多级气体混合器。

112.按照如下所述的方式对氧化脱氢反应装置进行控制。

113.(1)氧气:当氧气含量检测点中的任意一个检测点测得的氧气含量达到如下范围时,按照相应操作进行处理,其中,氧气含量为1.5体积%-1.8体积%时报警,氧气含量为1.8体积%-2.0体积%时高报警,氧气含量为2体积%时高高报警;氧气含量超过2.0体积%时,停止氧气进料,氮气线紧急吹扫。

114.(2)一氧化碳:随机取三个一氧化碳检测点,记录检测到的一氧化碳含量并计算其平均值。氧化脱氢反应器内一氧化碳平均含量低于98体积%时低报警,低于96.5体积%时低低报警。一氧化碳平均含量低于96体积%、高于95体积%时,降低氧气进料为原进料的75体积%;一氧化碳平均含量低于95体积%、高于94体积%时,降低氧气进料为原进料的35体积%;一氧化碳平均含量低于94体积%、高于93体积%时,降低氧气进料为原进料的15体积%;一氧化碳平均含量低于93体积%时,紧急停止氧气进料,增大一氧化碳进料量至初始一氧化碳进料流量的120体积%。

115.(3)温度:随机选取三个测温点,记录检测到的温度。当三个测温点的平均温度在初始反应温度的1.05-1.15倍时,氧气进料量降为原进料量的65体积%;当三个及以上测温点温度在初始反应温度的1.15-1.30倍时,氧气进料量降为原进料量的15体积%;当三个及以上测温点温度在初始反应温度的1.30倍时,停止氧气进料,增大一氧化碳进料量至初始一氧化碳进料流量的126体积%。

116.(4)压力:随机选取两个测压点,记录检测到的压力。当压力高于初始反应压力1.35倍以上时,采取紧急卸料至含处理液的收集罐。

117.当异常状态解决时,恢复到原生产流程。

118.采用上述方法进行氧化脱氢反应,共计稳定运行3000h。运行结束时,所述氧化脱氢反应器中的温度为85℃,压力为0.55mpa,氮气消耗量为0.6万m3,反应原料转化率为

96%。

119.运行期间,无因氧气含量超过2.0%或一氧化碳平均含量低于93%,造成紧急停车,或造成燃爆事故发生。

120.实施例4

121.本实施例用于说明本发明所述的氧化脱氢反应器安全运行的方法

122.按照实施例1所述的方法进行操作,不同的是,气体混合器的级数为1级。

123.采用上述方法进行氧化脱氢反应,共计运行3000h。运行结束时,所述氧化脱氢反应器中的温度为87℃,压力为0.58mpa,氮气消耗量为0.6万m3,反应原料转化率为95%。

124.运行期间,因混合不均匀,导致气体检测氧气含量超过1.5%、1.8%或一氧化碳平均含量低于98%、96.5%,造成报警5次;因氧气含量超过2.0%或一氧化碳平均含量低于93%,造成紧急停车1次,影响稳定运行260h。

125.实施例5

126.本实施例用于说明本发明所述的氧化脱氢反应器安全运行的方法

127.按照实施例1所述的方法进行操作,不同的是,氧化脱氢反应器5中含有2个氧气含量检测点和2个一氧化碳含量检测点。

128.采用上述方法进行氧化脱氢反应,共计运行3000h。运行结束时,所述氧化脱氢反应器中的温度为87℃,压力为0.58mpa,氮气消耗量为0.6万m3,反应原料转化率为96%。

129.运行期间,因氧气和一氧化碳检测失真,导致氧气含量超过1.5%、1.8%或一氧化碳平均含量低于98%、96.5%,造成报警6次;因检测氧气含量超过2.0%或一氧化碳平均含量低于93%,造成紧急停车5次,影响稳定运行660h。

130.实施例6

131.本实施例用于说明本发明所述的氧化脱氢反应器安全运行的方法

132.按照实施例1所述的方法进行操作,不同的是,当93体积%<一氧化碳平均含量≤96体积%时,氧气进料降为原进料量的90体积%;当一氧化碳平均含量≤93体积%时,紧急停止氧气进料。

133.采用上述方法进行氧化脱氢反应,共计运行3000h。运行结束时,所述氧化脱氢反应器中的温度为88℃,压力为0.56mpa,氮气消耗量为0.6万m3,反应原料转化率为97%。

134.运行期间,因氧气含量超过1.5%、1.8%或一氧化碳平均含量低于98%、96.5%,造成报警7次;因氧气含量超过2.0%或一氧化碳平均含量低于93%,造成紧急停车4次,影响稳定运行560h。

135.实施例7

136.本实施例用于说明本发明所述的氧化脱氢反应器安全运行的方法

137.按照实施例1所述的方法进行操作,不同的是,当测得的温度为初始反应温度的1.05-1.30倍时,氧气进料流量降为初始氧气进料流量的85体积%;当测得的温度大于初始反应温度的1.30倍时,停止氧气进料,增大一氧化碳进料量至初始一氧化碳进料流量的160体积%。

138.采用上述方法进行氧化脱氢反应,共计运行3000h。运行结束时,所述氧化脱氢反应器中的温度为90℃,压力为0.58mpa,氮气消耗量为0.6万m3,反应原料转化率为97%。

139.运行期间,因氧气含量超过1.5%、1.8%或一氧化碳平均含量低于98%、96.5%,

造成报警6次;因氧气含量超过2.0%或一氧化碳平均含量低于93%,造成紧急停车2次,影响稳定运行320h。

140.对比例1

141.本对比例用于说明参比的氧化脱氢反应安全运行的方法

142.采用现有技术中的氧化脱氢反应器进行氧化脱氢反应,按照如下所述的方法进行操作。

143.无气体混合器,氧气和一氧化碳简单混合,单点检测氧气浓度超过2%、单点检测一氧化碳浓度低于93%或温度超过120℃联锁停车。

144.采用上述方法进行氧化脱氢反应,共计稳定运行500h。运行结束时,所述氧化脱氢反应器中的温度为90℃,压力为0.63mpa,氮气消耗量为0.6万m3,反应原料转化率为94%。

145.运行期间,因氧气含量超过2.0%、一氧化碳平均含量低于93%、或温度超过150℃,造成紧急停车9次,影响稳定运行220h。

146.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1