一种SCR催化剂模块及其制备方法与流程

一种scr催化剂模块及其制备方法

技术领域

1.本发明涉及大气污染物减排技术领域,尤其涉及一种scr催化剂模块及其制备方法。

背景技术:

2.nox因其强致酸雨、光化学烟雾、雾霾、臭氧层破坏等诸多环境问题和威胁人体健康,成为主要大气污染物之一。工业窑炉固定源nox的脱除领域,目前国际上最为成熟的技术为选择性催化还原脱硝(scr)。而scr催化剂为该技术的核心组成部分,其化学组成以及物理结构对脱硝效率有着至关重要的影响。

3.scr催化剂的研究始于19世纪中后期,历经多年发展,早已实现商业化。目前商用scr脱硝催化剂基本为v2o5‑

wo3(moo3)/tio2催化剂。然而我国工业烟气,如燃煤电厂、水泥工业、玻璃工业等,含有高含量粉尘、微量重金属、so2等。当烟气通过催化剂的气流通道时,在高空速的条件下会引起催化剂磨损、堵塞、中毒。催化剂堵塞、中毒可通过再生恢复活性;但是催化剂磨损则是不可再生,这是降低scr催化剂脱硝效率和寿命的重要因素。

4.因此,提供一种能够降低催化剂模块端部磨损scr催化剂模块,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种scr催化剂模块及其制备方法。

6.根据本申请的一个方面,提供了一种scr催化剂模块,包括活性组分和硬化组分,活性组分至少包括v2o5或wo3中的一种;硬化组分为al2o3‑

sio2;硬化组分在活性组分表面形成纳米硅铝凝胶薄膜网络。

7.可选择地,硬化组分al2o3‑

sio2由γ

‑

al2o3和sio2反应而成。

8.可选择地,活性组分包括v2o5或wo3;

9.活性组分中的v2o5由钒质供体反应而成;活性组分中wo3由钨质供体反应而成;

10.钒质供体为偏钒酸盐;

11.钨质供体为钨酸盐、偏钨酸盐或仲钨酸盐。

12.可选择地,活性组分包括v2o5或wo3;

13.活性组分中的v2o5由钒质供体反应而成;活性组分中wo3由钨质供体反应而成;

14.钒质供体选自偏钒酸钠、偏钒酸铵或偏钒酸钾中的一种或多种;

15.钨质供体选自偏钨酸铵、仲钨酸铵、钨酸铵或硝酸钨中的一种或多种。

16.根据本申请的另一个方面,提供了一种scr催化剂模块的制备方法,包括以下步骤:

17.s1将钒质供体和/或钨质供体、模板剂溶解于去离子水或无水乙醇中搅拌反应,得到含活性组分的凝胶,并煅烧得到初级催化剂;

18.s2将酸性溶液处理后的生物质灰加入到碱性溶液中,混合搅拌得到生物质灰混合

液,过滤生物质灰混合液得到滤渣,用氨水溶解滤渣得到主要含有sio2的第一溶液;将γ

‑

al2o3粉末溶解于无水乙醇中配制得到γ

‑

al2o3溶液,向γ

‑

al2o3溶液中加入预定量的第一溶液,经反应处理后,得到第二溶液,将第二溶液置于无水乙醇中进行溶剂置换,得到al2o3‑

sio2水凝胶;

19.s3将初级催化剂浸渍于al2o3‑

sio2水凝胶中,待初级催化剂将al2o3‑

sio2水凝胶吸附后,将吸附了al2o3‑

sio2水凝胶的初级催化剂置于预定干燥气氛中干燥,煅烧得到scr催化剂模块。

20.可选择地,步骤s1中的模板剂凝胶中还可以加入scr催化剂,其具体操作为:

21.将钒质供体和/或钨质供体、模板剂溶解于去离子水或无水乙醇中搅拌反应,得到含活性组分的凝胶,将scr催化剂浸渍于含活性组分的凝胶中,待含活性组分的凝胶被scr催化剂吸附后,并煅烧得到初级催化剂。

22.可选择地,步骤s1具体操作为:

23.将钒质供体、钨质供体和模板剂溶解于去离子水或无水乙醇中配制成混合溶液,将混合溶液置于30~50℃温度条件下,恒温油浴反应2~48小时,然后磁力搅拌并加热复合溶液,得到含活性组分的凝胶,得到模板剂水凝胶,混合溶液中钒质供体的浓度为0.5~5mol/l、钨质供体的浓度为2~5mol/l、模板剂的浓度为0.02~0.3g/ml;

24.将scr催化剂浸渍于模板剂水凝胶中,待scr催化剂将模板剂水凝胶吸附后,待吸附了模板剂水凝胶的scr催化剂干燥后,将干燥后的scr催化剂置于氮气气氛中煅烧,在350

‑

600℃温度下煅烧1

‑

10小时,得到初级催化剂。

25.可选择地,步骤s2具体操作为:

26.热解生物质颗粒得到生物质灰,用酸性溶液处理生物质灰;

27.将酸性溶液处理后的生物质灰加入到碱性溶液中,配制成生物质灰的浓度为0.05~5g/ml的生物质灰混合液,过滤生物质灰混合液得到滤渣,向滤渣中加入氨水将滤渣调节至中性或弱碱性,得到第一溶液;

28.以体积百分比计,向无水乙醇中加入6~10%的γ

‑

al2o3,搅拌均匀得到γ

‑

al2o3溶液,按照铝/硅摩尔比为0.5~8:1,向γ

‑

al2o3溶液中加入第一溶液,超声分散得到第二溶液;

29.将第二溶液置于3~20倍体积的无水乙醇中进行溶剂置换12~24小时,重复3~6次,得到al2o3‑

sio2水凝胶。

30.可选择地,步骤s21中热解生物质颗粒得到生物质灰具体操作为:

31.向粒径为40

‑

80目的生物质颗粒中加入0.02wt%~0.05wt%的辅助剂形成生物质颗粒混合物,其中,辅助剂选自氯化钾、磷酸二氢钾、氢氧化钙、碳酸钠中的一种或多种;

32.将生物质颗粒混合物置于无氧气氛中,以500

‑

1000摄氏度的热解温度热解处理15~60分钟,得到生物质灰;

33.用盐酸和硝酸的混合酸处理生物质灰,混合酸中盐酸和硝酸的体积比为1:0.3~3。

34.可选择地,步骤s3具体操作为:

35.将初级催化剂浸渍于al2o3‑

sio2水凝胶中,待初级催化剂将al2o3‑

sio2水凝胶吸附后,将吸附了al2o3‑

sio2水凝胶的初级催化剂置于co2气氛中,以30~120℃的温度干燥3

‑

12

小时,再以900

‑

1000℃温度热处理0.5

‑

1小时,煅烧得到scr催化剂模块。

36.本申请的scr催化剂模块包括活性组分、模板剂和硬化组分,硬化组分在活性组分表面形成纳米硅铝凝胶薄膜网络。纳米硅铝凝胶薄膜网络能够有效降低scr脱硝催化剂磨损量,延长scr脱硝催化剂的使用寿命。

附图说明

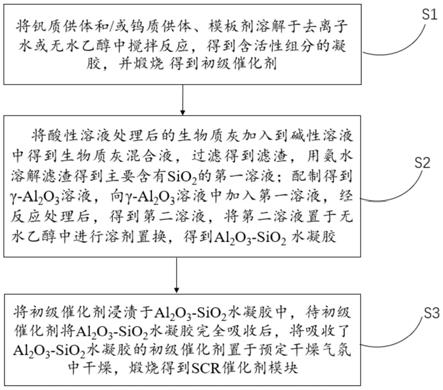

37.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

38.图1是实施例中scr催化剂模块的制备方法的流程图。

具体实施方式

39.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征向量可以相互任意组合。

40.nox因其强致酸雨、光化学烟雾、雾霾、臭氧层破坏等诸多环境问题和威胁人体健康,成为主要大气污染物之一。工业窑炉固定源nox的脱除领域,目前国际上最为成熟的技术为选择性催化还原脱硝(scr)。而scr催化剂为该技术的核心组成部分,其化学组成以及物理结构对脱硝效率有着至关重要的影响。

41.scr催化剂的研究始于19世纪中后期,历经多年发展,早已实现商业化。目前商用scr脱硝催化剂基本为v2o5‑

wo3(moo3)/tio2催化剂。然而我国工业烟气,如燃煤电厂、水泥工业、玻璃工业等,含有高含量粉尘、微量重金属、so2等。当烟气通过催化剂的气流通道时,在高空速的条件下会引起催化剂磨损、堵塞、中毒。催化剂堵塞、中毒可通过再生恢复活性;但是催化剂磨损则是不可再生,这是降低scr催化剂脱硝效率和寿命的重要因素。

42.本申请提供了一种scr催化剂模块包括活性组分和硬化组分,活性组分至少包括v2o5或wo3中的一种。硬化组分为al2o3‑

sio2,硬化组分在活性组分表面形成纳米硅铝凝胶薄膜网络。纳米硅铝凝胶薄膜网络能够有效降低scr脱硝催化剂磨损量,延长scr脱硝催化剂的使用寿命。

43.本申请的scr催化剂模块,包括活性组分和硬化组分,活性组分至少包括v2o5或wo3中的一种。

44.硬化组分为al2o3‑

sio2,硬化组分在活性组分表面形成纳米硅铝凝胶薄膜网络。

45.硬化组分在催化剂表面形成纳米硅铝凝胶薄膜网络,这种纳米硅铝凝胶薄膜网络是含有微纳米的多相粗糙结构,可大幅度降低表面能,达到超疏水性能,从而实现防静电性能、阻止烟尘摩擦;al2o3‑

sio2形成的纳米硅铝凝胶薄膜网络的膜通量加大、机械强度高、耐污染、膜孔径均匀、膜壁薄,纳米硅铝凝胶薄膜网络覆盖在催化剂模块表面,可显著缓解粉尘、微量重金属对催化剂模块的污染,使催化剂模块具有自清洁功能。纳米硅铝凝胶薄膜网络能有效透气、隔水、阻尘,有效减缓催化剂模块在高空速烟气通道中受到的磨损,提高催

化剂模块的耐磨性,进而提高了催化剂模块的使用寿命。而且al2o3‑

sio2的成本低廉、简单易得。

46.其中,硬化组分al2o3‑

sio2由γ

‑

al2o3和sio2反应得到。

47.γ

‑

al2o3的结构中氧离子近似为立方面心紧密堆积,al

3+

不规则地分布在由o2‑

围成的八面体和四面体空隙之中。γ

‑

al2o3是一种多孔性物质,每克的内表面积高达数百平方米,有强吸附能力和催化活性,使用后在175℃以下加热6

‑

8h还能再生重复使用。

48.γ

‑

al2o3的高温性能较好,但是凝胶态γ

‑

al2o3在1000℃以后会发生相变,结构发生坍塌,γ

‑

al2o3和sio2形成的al2o3‑

sio2,高温稳定性更好,al2o3‑

sio2在催化剂模块上形成纳米硅铝凝胶薄膜网络具有良好的高温稳定性,能够减轻催化剂模块在高温烟气中的高温磨损。

49.其中,活性组分包括v2o5或wo3。活性组分中的v2o5由钒质供体反应而成;活性组分中wo3由钨质供体反应而成。

50.钒质供体为偏钒酸盐。钨质供体为钨酸盐、偏钨酸盐或仲钨酸盐。

51.作为本申请的一个实施方式,活性组分包括v2o5或wo3。

52.活性组分中的v2o5由钒质供体反应而成;活性组分中wo3由钨质供体反应而成。

53.钒质供体选自偏钒酸钠、偏钒酸铵或偏钒酸钾中的一种或多种。

54.钨质供体选自偏钨酸铵、仲钨酸铵、钨酸铵或硝酸钨中的一种或多种。

55.作为本申请的一个实施方式,scr催化剂模块,包括scr催化剂、活性组分和硬化组分,活性组分至少包括v2o5或wo3中的一种,硬化组分为al2o3‑

sio2,硬化组分在活性组分表面形成纳米硅铝凝胶薄膜网络。

56.在此实施方式中,加入的scr催化剂可以为成型干燥后的scr催化剂单体或者再生scr催化剂。scr催化剂使用一段时间后催化剂的脱硝性能会下降,scr脱硝催化剂的使用寿命仅为2~3年,而scr催化剂的成本很高,而且失活的scr催化剂如不加以适当处置将对人体和环境造成极强的毒害作用。若将失活的催化剂进行再生处理则可有效延长scr催化剂使用周期。而再生scr催化剂的脱硝效果和抗磨损效果会变差。

57.在此实施方式中,活性组分的引入,可减少scr催化剂在制备和加工中产生的缺陷(如气孔,微裂纹等),加入的scr催化剂为再生scr催化剂时,活性组分还能一定程度上修复或减缓活性组分scr催化剂在实际参与气体脱硝应用过程中产生的微裂纹,使得scr催化剂表面硬化,进一步提高了scr催化剂的抗磨性能,适用于对再生scr催化剂进行再利用,处理后的再生催化剂具有良好的脱硝能力和耐磨能力。

58.作为此实施方式的一个优选实施例,活性组分包括v2o5和wo3;以质量分数计,活性组分中的v2o5占scr催化剂的0.3

‑

3wt%,活性组分中的wo3占scr催化剂的0.5

‑

5wt%。

59.本申请的scr催化剂模块的制备方法,包括以下步骤:

60.s1将钒质供体和/或钨质供体、模板剂溶解于去离子水或无水乙醇中搅拌反应,得到含活性组分的凝胶,并低温煅烧得到初级催化剂;

61.s2将酸性溶液处理后的生物质灰加入到碱性溶液中,混合搅拌得到生物质灰混合液,过滤生物质灰混合液得到滤渣,用氨水溶解滤渣得到主要含有sio2的第一溶液;将γ

‑

al2o3粉末溶解于无水乙醇中配制得到γ

‑

al2o3溶液,向γ

‑

al2o3溶液中加入预定量的第一溶液,经反应处理后,得到第二溶液,将第二溶液置于无水乙醇中进行溶剂置换,得到al2o3‑

sio2水凝胶。

62.s3将初级催化剂浸渍于al2o3‑

sio2水凝胶中,待初级催化剂将al2o3‑

sio2水凝胶吸附后,将吸附了al2o3‑

sio2水凝胶的初级催化剂置于预定干燥气氛中干燥,煅烧得到scr催化剂模块。

63.其中,步骤s2中采用生物质灰作为耐磨损再处理的硅质供体,利用废弃材料降低生产降成本。将生物质灰通过酸性溶液后,用碱性溶液溶解酸性溶液处理后的生物质灰,通过碱煮沉淀法分离出生物质灰中的二氧化硅,过滤得到滤渣,用氨水溶解滤渣得到主要含有sio2的第一溶液,第一溶液中sio2的浓度为80~95wt%。

64.第一溶液和第二溶液混合后,第一溶液中的sio2和第二溶液中的γ

‑

al2o3反应得到al2o3‑

sio2水凝胶,al2o3‑

sio2水凝胶的活性组分堆积、分散均匀,具有高的脱硫、脱氮活性。

65.步骤s3中,通过浸渍法在初级催化剂表面形成纳米al2o3‑

sio2凝胶薄膜,通过热处理后纳米al2o3‑

sio2凝胶发生烧结,纳米al2o3‑

sio2凝胶颗粒互相黏接、强化,在催化剂表面形成纳米硅铝凝胶薄膜网络。这种纳米硅铝凝胶薄膜网络有多相粗糙结构,可大幅度降低表面能,类似于“自清洁”结构的催化剂表面,能有效透气、隔水、阻尘,最终实现催化剂的耐磨性大幅度提升。

66.作为本申请的一个实施方式,步骤s1中的模板剂凝胶中还可以加入scr催化剂,其具体操作为:

67.将钒质供体和/或钨质供体、模板剂溶解于去离子水或无水乙醇中搅拌反应,得到含活性组分的凝胶,将scr催化剂浸渍于含活性组分的凝胶中,待scr催化剂被含活性组分的凝胶吸附后,并煅烧得到初级催化剂。

68.在此实施方式中,加入的scr催化剂可以为成型干燥后的scr催化剂单体或者再生scr催化剂。

69.在此实施例中,将scr催化剂浸渍于含活性组分的凝胶中,待scr催化剂被含活性组分的凝胶吸附后,并煅烧得到初级催化剂。含活性组分的凝胶包覆scr催化剂为补充活性组分,提高scr催化剂的脱硝能力。

70.作为本申请的一个实施方式,步骤s1具体操作为:

71.将钒质供体、钨质供体和模板剂溶解于去离子水或无水乙醇中配制成,在30~50℃温度条件下,恒温油浴反应2~48小时,然后磁力搅拌并加热复合溶液,得到含活性组分的凝胶,得到模板剂水凝胶。

72.将scr催化剂浸渍于模板剂水凝胶中,待scr催化剂将模板剂水凝胶吸附后,待吸附了模板剂水凝胶的scr催化剂干燥后,将干燥后的scr催化剂置于氮气气氛中煅烧,在350

‑

600℃温度下煅烧1

‑

10小时,得到初级催化剂。

73.作为本申请的一个实施方式,步骤s1中将钒质供体、钨质供体和模板剂溶解于去离子水或无水乙醇中配制成混合溶液的具体操作为:

74.将钒质供体、钨质供体和模板剂溶解于去离子水或无水乙醇中配制成混合溶液,混合溶液中钒质供体的浓度为0.5~5mol/l、钨质供体的浓度为2~5mol/l、模板剂的浓度为0.02~0.3g/ml。

75.钒质供体选自偏钒酸钠、偏钒酸铵或偏钒酸钾中的一种或多种。

76.钨质供体选自偏钨酸铵、仲钨酸铵、钨酸铵或硝酸钨中的一种或多种。

77.模板剂选自生物聚合物或阴离子表面活性剂,可以在scr脱硝催化剂模块表面形成分子膜防止活性组分的损失。

78.作为本申请的一个实施方式,模板剂选自大米粉、淀粉、麦芽糊精、壳聚糖、明胶、葡萄糖、十二烷基硫酸钠(sds)等,模板剂具有生物可降解性、表面活性和良好的相容性,可在scr脱硝催化剂表面形成一种高分子膜防止催化剂活性组分的损失。

79.作为本申请的一个实施方式,步骤s2具体操作为:

80.热解生物质颗粒得到生物质灰,用酸性溶液处理生物质灰;

81.将酸性溶液处理后的生物质灰加入到碱性溶液中,配制成生物质灰的浓度为0.05~5g/ml的生物质灰混合液,过滤生物质灰混合液得到滤渣,向滤渣中加入氨水将滤渣调节至中性或弱碱性,得到第一溶液。

82.以体积百分比计,向无水乙醇中加入6~10%的γ

‑

al2o3,搅拌均匀得到γ

‑

al2o3溶液,按照铝/硅摩尔比为0.5~8:1,向γ

‑

al2o3溶液中加入第一溶液,超声分散得到第二溶液。

83.将第二溶液置于3~20倍体积的无水乙醇中进行溶剂置换12~24小时,重复3~6次,得到al2o3‑

sio2水凝胶。

84.作为本申请的一个实施方式,步骤s21中热解生物质颗粒得到生物质灰具体操作为:

85.向粒径为40

‑

80目的生物质颗粒中加入0.02wt%~0.05wt%的辅助剂形成生物质颗粒混合物,其中,辅助剂选自氯化钾、磷酸二氢钾、氢氧化钙、碳酸钠中的一种或多种。

86.将生物质颗粒混合物置于无氧气氛中,以500

‑

1000摄氏度的热解温度热解处理15~60分钟,得到生物质灰。

87.用盐酸和硝酸的混合酸处理生物质灰,混合酸中盐酸和硝酸的体积比为1:0.3~3。

88.作为本申请的一个实施方式,步骤s21中热解生物质颗粒得到生物质灰具体操作为:

89.准备生物质原料备用,生物质原料为高粱秸秆、花生杆、椰壳、大豆杆、核桃壳、玉米芯、玉米秆、青竹、稻壳、木材、油藻、海带、桃木、松木等一种或多种。

90.将生物质原料经破碎机和振筛机进行粒径分级控制,筛选出40

‑

80目粒径范围内的生物质颗粒备用。

91.向粒径为40

‑

80目的生物质颗粒中加入0.02wt%~0.05wt%的辅助剂形成生物质颗粒混合物,其中,辅助剂选自氯化钾、磷酸二氢钾、氢氧化钙、碳酸钠中的一种或多种。

92.将生物质颗粒混合物置于回转式煅烧窑中,回转式煅烧窑为纯n2气体气氛、纯co2气体气氛或n2和co2混合气氛,生物质颗粒混合物以0.3~3.2r/min转速在回转式煅烧窑中回转,在500

‑

1000℃的热解温度,热解15~60min,得到生物质灰。

93.作为本申请的一个优选实施方式,生物质原料为高粱秸秆,在此条件下,高粱秸秆热解得到的生物质灰反应得到第一溶液中,sio2的浓度为90%以上。

94.作为本申请的一个实施方式,步骤s3具体操作为:

95.将初级催化剂浸渍于al2o3‑

sio2水凝胶中,待初级催化剂将al2o3‑

sio2水凝胶吸附

后,将吸附了al2o3‑

sio2水凝胶的初级催化剂置于co2气氛中,以30~120℃的温度干燥3

‑

12小时,再以900

‑

1000℃温度热处理0.5

‑

1小时,煅烧得到scr催化剂模块。

96.步骤s3中,初级催化剂再浸渍在al2o3‑

sio2水凝胶中,通过浸渍法在催化剂表面形成纳米硅铝凝胶薄膜网络;热处理过程后纳米颗粒发生烧结,实现纳米颗粒的黏接和强化。纳米硅铝凝胶薄膜网络覆盖在scr催化剂模块表面,能有效透气、隔水、阻尘,scr催化剂模块的耐磨性大幅度提升。

97.作为本申请的一个实施方式,scr催化剂模块的制备方法,包括以下步骤:

98.制备初级催化剂:将偏钒酸铵、偏钨酸铵和淀粉溶解于无水乙醇中,无水乙醇中加入偏钒酸铵、偏钨酸铵和淀粉,控制淀粉的浓度为0.02g/ml,在30℃油浴中恒温搅拌反应24h后,磁力搅拌下加热,得到含活性组分的凝胶,将scr催化剂浸渍于含活性组分的凝胶中,在20℃水浴抽真空条件下浸渍12h,待scr催化剂被含活性组分的凝胶吸附后,于50℃干燥12h,再于350℃氮气气氛炉中煅烧6h,煅烧得到初级催化剂。

99.制备al2o3‑

sio2水凝胶,具体包括以下步骤:

100.将高粱秸秆经破碎机和振筛机进行粒径分级控制,筛选出40

‑

80目粒径范围内的生物质颗粒。向生物质颗粒中加入0.02wt%的氢氧化钙形成生物质颗粒混合物,将生物质颗粒混合物置于回转式煅烧窑中,回转式煅烧窑为纯n2气体气氛,生物质颗粒混合物以1.5r/min转速在回转式煅烧窑中回转,在500℃的热解温度中热解60min,得到生物质灰。

101.用hcl

‑

hno3含量为5wt%的混合酸处理生物质灰,混合酸中hcl和hno3的比例为1:0.3;将混合酸处理后的生物质灰加入到碱性溶液中,配制成生物质灰的浓度为0.1g/ml的生物质灰混合液,其中,碱性溶液以naoh为主,辅以少量nacl、hdtma的碱性溶液;将生物质灰混合液在60℃温度中混合搅拌3h,待反应完成,冷却、离心抽滤、过阳离子过滤器得到滤渣,向滤渣中加入1mol/l的氨水将滤渣调节至ph为7.5,并于超声清洗器中超声数秒使溶液混匀,得到第一溶液;

102.以体积百分比计,向无水乙醇中加入6%的γ

‑

al2o3,搅拌均匀得到γ

‑

al2o3溶液,按照铝/硅摩尔比为5:1,向γ

‑

al2o3溶液中加入第一溶液,混合搅拌0.5h,超声分散0.5h,待溶液呈现均匀状态后加入0.5g氨水,持续超声分散0.5h,20℃下静置48h,得到第二溶液。

103.将第二溶液置于5倍体积的无水乙醇中进行溶剂置换12小时,重复3次,得到al2o3‑

sio2水凝胶。

104.将初级催化剂浸渍于al2o3‑

sio2水凝胶中,待初级催化剂将al2o3‑

sio2水凝胶吸附后,将吸附了al2o3‑

sio2水凝胶的初级催化剂置于co2气氛中,以30~120℃的温度3

‑

12小时,再以900

‑

1000℃温度中处理0.5

‑

1小时,煅烧得到scr催化剂模块。

105.制备scr催化剂模块:将初级催化剂浸渍于al2o3‑

sio2水凝胶中3h,,待初级催化剂将al2o3‑

sio2水凝胶吸附后,将吸附了al2o3‑

sio2水凝胶的初级催化剂置于co2气氛中,以30℃的温度干燥3h,再以900℃温度处理0.5h,煅烧得到scr催化剂模块

106.下面列出scr催化剂模块的具体实施例:

107.实施例

108.表1示出了本发明scr催化剂模块中各组分具体含量的部分实施例。需要指出的是,本发明的scr催化剂模块各组分具体含量并不局限于表1中数据。

109.表1 scr催化剂模块含量实施例

[0110][0111]

其中,实施例1

‑

1~实施例1

‑

4的scr催化剂为思博盈环保科技股份有限公司,货号为sby

‑

14

‑

776的scr催化剂材料;

[0112]

实施例2

‑

1~实施例2

‑

4的scr催化剂为天璨环保科技有限公司,货号为tc875043

‑

2e的scr催化剂材料。

[0113]

对比测试例

[0114]

对实施例1

‑

1~实施例1

‑

4、实施例2

‑

1~实施例2

‑

4的scr催化剂模块和对比例1、对比例2的scr催化剂材料的性能进行了测试。

[0115]

其中,对比例1的scr催化剂材料产自思博盈环保科技股份有限公司,货号为sby

‑

14

‑

776的scr催化剂材料;

[0116]

其中,对比例2的scr催化剂材料产自天璨环保科技有限公司,货号为tc875043

‑

2e的scr催化剂材料。

[0117]

磨损性能测试:将待测试催化剂置于120

±

5℃的恒温烘箱中连续干燥化,然后取出称重,分别记为mi,并自然冷却至室温后放置到催化剂磨损测试平台中测试。在测试样品仓中放置i个(依次排列为w1、w2……

w

i

)试样,调整好风速和给料量(石英粉等),经过2小时的磨损、取出并用压缩空气吹担去除试样表面的粉尘后,再将样品置于120

±

5℃的恒温烘箱中干燥化,取出并测量实验试样的重量,分别记为m1、m2……

m

i

,w此来计算试样的磨损速率和磨失量。

[0118]

寿命测试:由数据筛选模块通过调取scr脱硝活性评价装置近1年以内的scr脱硝装置运行数据,筛选运行时间最长的烟气温度和烟气流速对应区间内的数据点,并去除参数异常的数据点。再用活性计算模块计算了最常用运行工况下催化剂的活性系数均值,寿命评估模块通过脱硝装置nox进口浓度、烟气流量等运行参数和污染物排放标准计算催化剂达到寿命时的临界活性,进而根据催化剂活性衰减规律得到催化剂的剩余使用寿命。

[0119]

强度性能测试:将成型后的催化剂置于试验机平台上,进行连续加压,在压力突然下降时读取最大压力值。该仪器可以测试催化剂的轴向和径向机械强度。

[0120]

脱硝活性性能测试:将待测试催化剂置于催化剂评价装置反应器中,在模拟烟气组成为(体积比)800ppm nox,nh3流量为1ml/min,100ppm so2,6%o2,12%co2,hcl流量为40ml/min,n2为载气,空速为60000h

‑1进行测试。具体如表2所示。

[0121]

表2 scr催化剂模块性能测试及对比结果

[0122][0123][0124]

根据表2可知,本申请的scr催化剂模块的磨损失重率比现有的scr催化剂降低18.8~25%;催化剂寿命比现有的scr催化剂提高15~25%;催化剂活性比现有的scr催化剂提高4~13.3%;强度性能也优于现有的比现有的scr催化剂。

[0125]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的物品或者设备中还存在另外的相同要素。

[0126]

以上实施例仅用以说明本发明的技术方案而非限制,仅仅参照较佳实施例对本发明进行了详细说明。本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1