一种利用生物质灰在线增强载氧体耐磨性的装置及方法

1.本发明属于能源转化技术领域,具体涉及一种利用生物质灰在线增强载氧体耐磨性的装置及方法。

背景技术:

2.化学链燃烧是短期内实现co2减排最具潜力的技术,开发性能优越、稳定、使用寿命长的载氧体是该技术发展的关键。在机械应力、热应力、化学应力的作用下,物料以流态化在反应器中实现交替循环反应,不可避免地存在磨损问题。颗粒磨损进而被气流夹带脱离反应器,造成了反应器内有效颗粒的减少,降低了系统传递晶格氧的能力,严重影响其稳定性和经济性。

3.为提高载氧体耐磨性,通常在载体材料选择和制备参数调控两个方面展开。上述方法对整个反应过程而言属于离线式预处理工艺,虽在反应初期获得了性能较好的载氧体,但随反应进行,颗粒间不可逆的磨损问题终将导致系统性能逐渐衰退,进而严重影响反应系统的稳定性。如何在反应过程中保持、动态调控载氧体颗粒的结构形貌和反应性能,是保证系统稳定运行的关键。

技术实现要素:

4.本发明的目的是提供一种利用生物质灰在线增强载氧体耐磨性的装置。

5.本发明的另一目的是提供基于上述装置在线增强载氧体耐磨性的方法。

6.为实现上述目的,本发明采用的技术方案如下:一种利用生物质灰在线增强载氧体耐磨性的装置,包括配气系统和共同流化改性器,所述共同流化改性器包括反应器和电加热炉,所述反应器安装在电加热炉内,所述反应器的下部设有布风板,反应器的上部设有可翻转的挡料板,所述布风板和挡料板之间设有进灰口,配气系统通过切换阀组与反应器的进气口连接,反应器的进气口设置在反应器的底部。

7.本发明还提供一种利用生物质灰在线增强载氧体耐磨性的方法,包括以下步骤:

8.(1)将生物质灰置于马弗炉中650℃煅烧2h,冷却后置于球磨机中研磨,筛选150目以上的生物质灰用于改性;

9.(2)称取适量70

‑

150目以al2o3为惰性成分的载氧体置于共同流化改性器的反应器中,通入干空气使其保持流态化,调节干空气的体积流量为1.5l/min;

10.(3)启动电加热炉,升温至850℃并保持恒温;

11.(4)关闭挡料板,从进灰口加入占载氧体质量5%

‑

10%的生物质灰;

12.(5)按照1.5l/min的体积流量依次切换通入n

2 5min、20%co/n

2 20min、n

2 5min、干空气20min为一次循环反应,通过多次氧化还原循环实现灰与载氧体的动态结合以及载氧体的改性;

13.(6)多次在线改性循环完成,全开挡料板,开启烟气在线分析设备,评价改性载氧体的性能。

14.优选的,所述生物质灰中k2o和cao的含量均大于10%。

15.更优选的,所述生物质灰为玉米秸秆灰、油菜秸秆、竹灰等。

16.优选的,步骤(4)中所述载氧体与生物质灰的混合物中sio2和na2o的含量均不低于10%。

17.优选的,步骤(3)中电加热炉的升温速率为15℃/min。

18.与现有技术相比,本发明具有如下有益效果:

19.1.本发明通过调控生物质灰与载氧体共同流化,实现灰在线修补载氧体表层的几何缺陷,提高颗粒机械强度并抑制了颗粒破碎,减轻了反应器中颗粒淘析造成物料损失的问题。

20.2.本发明通过灰与载氧体的表面粘结,限制了载氧体氧化阶段的过速进行,一定程度上解决了反应初期局部过热的问题,给予载氧体自适应调节更多的时间。最终在一定程度上解决了壁面高温粘结挂渣的问题。

21.3.本发明具备系统廉价、工艺简单的经济优势。

附图说明

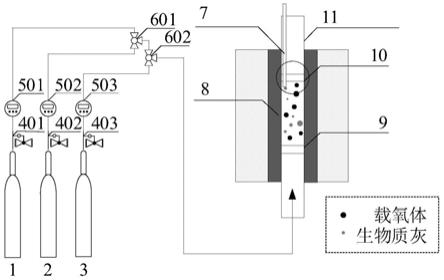

22.图1为本发明的一种利用生物质灰在线增强载氧体耐磨性的装置;

23.图中,1

‑

干空气瓶、2

‑

氮气瓶、3

‑

20%浓度的一氧化碳气瓶、401

‑

针阀一、402

‑

针阀二、403

‑

针阀三、501

‑

质量流量计一、502

‑

质量流量计二、503

‑

质量流量计三、601

‑

三通阀一、602

‑

三通阀二、7

‑

进灰口、8

‑

电加热炉、9

‑

布风板、10

‑

挡料板、11

‑

反应器。

24.图2为10次循环测试中co2的转化情况。

25.图3为10次循环测试前后机械强度的演变情况。

26.图4为10次测试循环载氧体的磨损情况。

27.图5为10次循环反应后载氧体粒度的分布情况。

28.图6为10次改性循环中载氧体的高温粘壁情况。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步详细说明。

30.实施例1

31.如图1所示,本发明实施例提供一种利用生物质灰在线增强载氧体耐磨性的装置,包括配气系统和共同流化改性器,所述共同流化改性器包括反应器11和电加热炉8,所述反应器11安装在电加热炉8内,所述反应器11的下部设有布风板9,反应器11的上部设有可翻转的挡料板10,所述布风板9和挡料板10之间设有进灰口7,配气系统通过切换阀组与反应器11的进气口连接,反应器11的进气口设置在反应器11的底部。

32.所述配气系统包括干空气瓶1、氮气瓶2、20%浓度的一氧化碳气瓶3,干空气瓶1的出气口通过管路依次连接针阀一401、质量流量计一501和三通阀一601的第一进口,氮气瓶1的出气口通过管路依次连接针阀二402、质量流量计二502和三通阀一601的第一进口,20%浓度的一氧化碳气瓶3的出气口通过管路依次连接针阀三403、质量流量计三503和三通阀二602的第二进口,三通阀一601的出口连接三通阀二602的第一进口,三通阀二602的出口通过管路连接反应器的进气口。

33.实施例2

34.利用实施例1所述的装置进行生物质灰在线增强载氧体耐磨性的实验。

35.将生物质原料玉米秸秆进行粉碎、研磨,粒度控制在1mm左右;在燃烧炉中650℃燃烧制灰,通过x射线荧光分析仪得到玉米灰的化学成分,见表1:

36.表1玉米秸秆650℃成灰后的化学成分

[0037][0038]

所述载氧体由工业固废赤泥经机械混合、1250℃高温煅烧制备而成,通过x射线荧光分析仪得到新鲜赤泥载氧体的化学成分,见表2:

[0039]

表2载氧体的化学成分

[0040][0041]

具体步骤是:

[0042]

(1)将玉米秸秆灰置于马弗炉中650℃煅烧2h,冷却后置于球磨机中研磨,筛选150目以上的玉米秸秆灰用于改性;

[0043]

(2)称取5g 70

‑

150目的赤泥载氧体置于共同流化改性器的反应器中,通1.5l/min的空气使其保持流态化;

[0044]

(3)启动电加热炉,以15℃/min的速率升温至850℃并保持恒温;

[0045]

(4)关闭挡料板,从进灰口加入0.25g玉米秸秆灰;

[0046]

(5)按照1.5l/min的体积流量依次切换通入n

2 5min、20%co/n

2 20min、n

2 5min、干空气20min为一次循环反应,通过10次氧化还原循环实现灰与载氧体的动态结合以及载氧体的改性;

[0047]

(6)10次在线改性循环完成,全开挡料板,开启烟气在线分析设备,评价改性载氧体的性能。

[0048]

实施例3

[0049]

与实施例2不同的是:玉米秸秆灰的加入量为10%。

[0050]

对比例

[0051]

与实施例2不同的是:不加入玉米秸秆灰。

[0052]

还原阶段载氧体释放晶格氧使co向co2转化的程度或相同条件下co2的生成情况是评价系统反应活性重要指标。如图2所示,改性载氧体在10次氧化还原循环测试中性能稳定,且5%灰改性组(实施例2)的反应活性明显提升。较无灰改性组(对比例),5%灰改性组的co2产量增加了25.78l,同比增长4.57%,表明选择性动态混灰提升了整体的反应活性。但10%灰改性组(实施例3)co2产量低于对比例,表明动态混灰改性存在一个最佳的掺混比。反应性能的提升是多因素共同决定的。表面粘结富含k、ca的生物质灰能在载氧体表面形成晶格缺陷,拓展其表面孔隙结构,增加气固的反应活性位点,促进反应进行。

[0053]

化学链燃烧循环基于串级循环流化床实现,颗粒与壁面、颗粒间不可避免地存在着高频率的碰撞,故对其抗压能力提出相应要求。如图3所示,动态混灰增强了颗粒的抗压

破碎极限,提升了物料流态化运动中抵抗破碎的能力。改性未反应时,与对比例相比,5%灰改性组的破碎极限压力提升0.57n,同比增长25.80%;10%灰改性组的破碎极限压力提升0.425n,同比增长19.28%。反应结束改性颗粒仍保持较高的破碎极限,与对比例相比,5%灰改性的破碎极限提升0.29n,同比增长12.05%,10%灰改性的破碎极限提高0.38n,同比增长15.72%。破碎极限的提升代表着载氧体骨架力学特性的优化,一定程度上可以减轻流态化体系中的磨损、破碎失效。

[0054]

流态化体系中的磨损失效是化学链技术面临的重大难题,严重影响系统运行的稳定性,亟需提出一种系统简单、经济可靠的载体强化技术路线。图4所示为5g床料10次化学链氧化还原循环中物料磨损的结果。磨损产生粒度小于70μm的精细颗粒由气流夹带逃离高温区域并失去反应能力,其占初始床料的质量百分比定义为磨损率。与对比例相比,5%改性组磨损率降低0.26%,同比降低27.66%;10%改性组磨损率降低0.19%,同比降低20.21%。改性组较低的磨损率保证了其反应区域内更多的有效颗粒参与化学反应,解释了活性提升的现象。

[0055]

图5所示为10次化学链氧化还原循环反应后载氧体的粒度分布。5%灰改性组224~564μm的颗粒占59.49%,而对比组224~564μm的颗粒占51.71%,动态改性组颗粒的质量和粒度均得以较好的维持。流态化体系中,生物质灰与多个颗粒间发生物化反应形成惰性尖晶石结构(naalsio4),实现了精细颗粒的捕集固化与原生床料粒度的保持。流化过程中,两者相互作用产生的尖晶石结构向内包裹成为次生颗粒的支撑骨架,抑制了床料破碎。一定程度上减少了物料逃逸,从而避免物料损失导致的反应活性衰退,提高了反应系统的稳定性。

[0056]

富含碱金属的载氧体或燃料均会提高流态化系统的烧结风险,赤泥载氧体的反应温度受制于烧结耐温极限。如图6所示,在10次氧化还原循环中,动态混灰有效降低了载氧体的高温粘壁问题,掺0%灰时,粘壁率8.28%;掺5%灰时,粘壁率3.01%;掺10%灰时,粘壁率0.11%。惰性灰的动态加入改善了体系的传热传质工况。通过表面黏附,调控气固反应界面,抑制了氧化阶段的过速放热、降低了局部高温的风险,提高了反应体系所能承受的高温窗口极限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1