一种水性涂料消泡剂及其制备方法与流程

一种水性涂料消泡剂及其制备方法

【技术领域】

1.发明属于化工领域,具体涉及一种水性涂料消泡剂及其制备方法。

背景技术:

2.水性涂料消泡剂是有机聚醚酯、矿物油、聚醚改性硅油、醇复合型产品,不会产生表面缺陷或影响成膜性,对水性涂料体系有特别效果。

3.合成树脂出现以后,水性涂料获得迅速发展;水性涂料不仅以合成材料代替植物油,提高了涂料性能,而且解决了涂料施工中溶剂气体带来的危害;此外,由于石油危机、防止环境污染、注意生态保护,都进一步促使水性涂料的迅速发展。

4.水性涂料是容易起泡的体系,目前,市面的涂料消泡剂主要以聚酯酯类,聚醚改性硅油类、醇复合型等为主;现有消泡剂,产品种类众多,产品价格偏高,性能参差不齐,从而给涂料生产厂家选用、使用消泡剂造成困扰;本专利涉及的产品技术,原料易得,性能优良并具有良好的性价优势。

技术实现要素:

5.针对上述问题,本发明的消泡剂具有消泡速度快、消泡能力强、抑泡时间长的特点,在高温、强酸体系中有特殊的优良性能。

6.为解决上述问题,本发明提出一种水性涂料消泡剂,所述水性涂料消泡剂组成包括如下重量份数的原料:金属皂30~60份、催化剂1~5份、固体分散剂5~10份、聚醚二元醇15~40份、聚醚三元醇15~40份、工业油800-1000份及乳化剂8~20份;所述金属皂包括棕榈酸钾、硬脂酸锌、硬脂酸铝、亚油酸镁、油酸钙;所述二元醇的分子量为2000~3000,通式为所述聚醚三元醇的分子量为4000~6000;所述的固体分散剂为亲水白炭黑或疏水白炭黑。

7.进一步的,所述聚醚二元醇的制备方法如下:将乙二醇、环氧丙烷和氢氧化钾加入反应釜,搅拌升温,增压,反应12h,加入环氧乙烷,反应6h,恒温老化3h,抽真空,得粗聚醚二元醇,向粗聚醚二元醇中加入草酸中和,再加入活性炭进行脱色,脱色后经板框压滤机压滤,得聚醚二元醇。

8.进一步的,所述乙二醇20份、环氧丙烷80份、氢氧化钾1份,搅拌升温至130℃,增压至0.9mpa。

9.进一步的,所述环氧乙烷30份,温度为120℃、压力为0.5mpa的条件下,反应6h。

10.进一步的,所述抽真空在温度为100℃、真空度为-800mmhg的条件下进行。

11.进一步的,所述草酸0.5份,活性炭5份,板框压滤机压力为0.2mpa。

12.进一步的,所述聚醚三元醇的制备方法如下:将甘油、环氧丙烷和氢氧化钾加入反应釜,搅拌升温,增压,反应12h;然后加入环氧乙烷,反应6h,恒温老化10h;抽真空,得粗聚醚三元醇;向粗聚醚三元醇中加入草酸中和,再加入活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚三元醇。

13.进一步的,所述水性涂料消泡剂的制备方法如下:将烷基苯油、硬脂酸锌、聚醚二元醇、聚醚三元醇投入反应釜内,釜内通氮气,反应釜开始升温;升温至120℃保温3小时;保温结束后,继续升温150℃保温2小时,保温结束后,降温;降温至110-120℃加入亲水白炭黑,继续保温2小时;保温结束后降温,温度降低至60℃加入乳化剂tx系列、np系列;自然降温至常温,检测合格出料。

14.再者,本发明的消泡剂具有消泡速度快、消泡能力强、抑泡时间长的特点,在高温、强酸体系中有特殊的优良性能。

【附图说明】

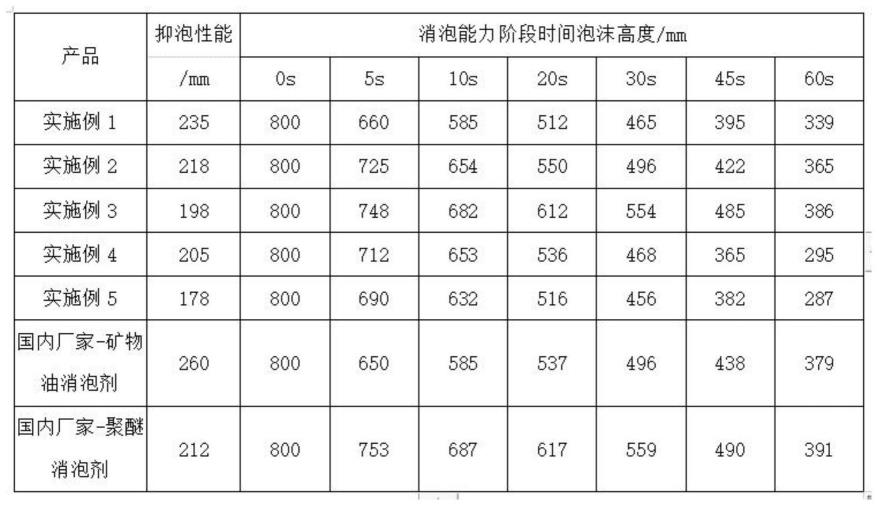

15.图1是本发明的实验性能验证结果表。

【具体实施方式】

16.本发明要解决的技术问题是提供一种水性涂料消泡剂及其制备方法,用以消除水性涂料加工过程中产生的泡沫。

17.水性涂料消泡剂组成包括如下重量份数的原料:金属皂30~60份、催化剂1~5份、固体分散剂5~10份、聚醚二元醇15~40份、聚醚三元醇15~40份、工业油800-1000份及乳化剂8~20份;所述金属皂包括棕榈酸钾、硬脂酸锌、硬脂酸铝、亚油酸镁、油酸钙;所述二元醇的分子量为2000~3000,通式为所述聚醚三元醇的分子量为4000~6000;所述的工业油包括纯矿物油、聚醚合成油、烷基苯油等,矿物油所述的乳化剂包括tx、by、el、司盘、吐温、聚醚改性硅油的一种或几种;所述的固体分散剂为亲水白炭黑、疏水白炭黑等;本发明的消泡剂具有消泡速度快、消泡能力强、抑泡时间长的特点;在高温、强酸体系中有特殊的性能。

18.本发明的消泡剂具有消泡速度快、消泡能力强、抑泡时间长的特点;在高温、强酸体系中有特殊的性能。

19.实施例1

20.本实例提供一种水性涂料消泡剂及其制备方法,其组成包括如下重量份数的原料:棕榈酸钾30份、聚醚二元醇25份、聚醚三元醇30份、亲水白炭黑10份、司盘5份、吐温5份和工业白油15#800份;

21.上述聚醚二元醇的制备方法为:将重量份数为20份的乙二醇、重量份数为80份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至130℃,增压至0.9mpa,反应12h;然后加入重量份数为30份的环氧乙烷,在温度为120℃、压力为0.5mpa的条件下,反应6h;在130℃的条件是恒温老化3h;在温度为100℃、真空度为-800mmhg的条件下抽真空,得粗聚醚二元醇;在120℃的条件下,向粗聚醚二元醇中加入重量份数为0.5份的草酸中和,再加入重量份数为5份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚二元醇

22.上述聚醚三元醇的制备方法为:将重量份数为25份的甘油、重量份数为80份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至150℃,增压至0.8mpa,反应12h;然后加入重量份数为40份的环氧乙烷,在温度为120℃,压力为0.5mpa的条件下,反应6h;在温度100℃的条件是恒温老化10h;在温度为130℃、真空度为-800mmhg的条件下抽真空,得粗聚醚三元醇;在130℃的条件下,向粗聚醚三元醇中加入重量份数为0.5份的草酸中

和,再加入重量份数为1份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚三元醇。

23.将烷基苯油、硬脂酸锌、聚醚二元醇15份、聚醚三元醇25份投入反应釜内,釜内通氮气,反应釜开始升温;升温至120℃保温3小时;保温结束后,继续升温150℃保温2小时,保温结束后,降温;降温至110-120℃加入亲水白炭黑,继续保温2小时;保温结束后降温,温度降低至60℃加入乳化剂tx系列、np系列;自然降温至常温,检测合格出料。

24.实施例2

25.本实例提供一种水性涂料消泡剂及其制备方法,其组成包括如下重量份数的原料:硬脂酸锌40份、聚醚二元醇15份、聚醚三元醇25份、亲水白炭黑15份、tx系列5份、np系列5份和烷基苯油850份;

26.上述聚醚二元醇的制备方法为:将重量份数为10份的丙二醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至130℃,增压至0.9mpa,反应12h;然后加入重量份数为40份的环氧乙烷,在温度为120℃、压力为0.5mpa的条件下,反应6h;在130℃的条件是恒温老化3h;在温度为100℃、真空度为-800mmhg的条件下抽真空,得粗聚醚二元醇;在120℃的条件下,向粗聚醚二元醇中加入重量份数为0.5份的柠檬酸中和,再加入重量份数为5份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚二元醇。

27.上述聚醚三元醇的制备方法为:将重量份数为35份的丙三醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至150℃,增压至0.8mpa,反应12h;然后加入重量份数为20份的环氧乙烷,在温度为120℃,压力为0.5mpa的条件下,反应6h;在温度100℃的条件是恒温老化10h;在温度为130℃、真空度为-800mmhg的条件下抽真空,得粗聚醚三元醇;在130℃的条件下,向粗聚醚三元醇中加入重量份数为0.5份的草酸中和,再加入重量份数为1份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚三元醇。

28.将烷基苯油、硬脂酸锌、聚醚二元醇15份、聚醚三元醇25份投入反应釜内,釜内通氮气,反应釜开始升温;升温至120℃保温3小时;保温结束后,继续升温150℃保温2小时,保温结束后,降温;降温至110-120℃加入亲水白炭黑,继续保温2小时;保温结束后降温,温度降低至60℃加入乳化剂tx系列、np系列;自然降温至常温,检测合格出料。

29.实施例3

30.本实例提供一种水性涂料消泡剂及其制备方法,其组成包括如下重量份数的原料:硬脂酸铝45份、聚醚二元醇20份、聚醚三元醇20份、疏水白炭黑15份、聚醚改性硅油5份、by系列5份和医药级白油900份;

31.上述聚醚二元醇的制备方法为:将重量份数为10份的丙二醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至130℃,增压至0.9mpa,反应12h;然后加入重量份数为40份的环氧乙烷,在温度为120℃、压力为0.5mpa的条件下,反应6h;在130℃的条件是恒温老化3h;在温度为100℃、真空度为-800mmhg的条件下抽真空,得粗聚醚二元醇;在120℃的条件下,向粗聚醚二元醇中加入重量份数为0.5份的柠檬酸中和,再加入重量份数为5份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚二元醇。

32.上述聚醚三元醇的制备方法为:将重量份数为35份的丙三醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至150℃,增压至0.8mpa,反应12h;然后加入重量份数为20份的环氧乙烷,在温度为120℃,压力为0.5mpa的条件下,反应6h;在温度100℃的条件是恒温老化10h;在温度为130℃、真空度为-800mmhg的条件下抽真空,得粗聚醚三元醇;在130℃的条件下,向粗聚醚三元醇中加入重量份数为0.5份的草酸中和,再加入重量份数为1份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚三元醇。

33.将医药级白油、硬脂酸铝、聚醚二元醇、聚醚三元醇投入反应釜内,釜内通氮气,反应釜开始升温;升温至120℃保温3小时;保温结束后,继续升温150℃保温2小时,保温结束后,降温;降温至110-120℃加入疏水白炭黑,继续保温2小时;保温结束后降温,温度降低至60℃加入乳化剂el系列、聚醚改性硅油;自然降温至常温,检测合格出料。

34.实施例4

35.本实例提供一种水性涂料消泡剂及其制备方法,其组成包括如下重量份数的原料:亚油酸镁35份、聚醚二元醇20份、聚醚三元醇20份、疏水白炭黑120份、聚醚改性硅油8份、np系列6份和聚醚合成油800份;

36.上述聚醚二元醇的制备方法为:将重量份数为10份的丙二醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至130℃,增压至0.9mpa,反应12h;然后加入重量份数为40份的环氧乙烷,在温度为120℃、压力为0.5mpa的条件下,反应6h;在130℃的条件是恒温老化3h;在温度为100℃、真空度为-800mmhg的条件下抽真空,得粗聚醚二元醇;在120℃的条件下,向粗聚醚二元醇中加入重量份数为0.5份的柠檬酸中和,再加入重量份数为5份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚二元醇。

37.上述聚醚三元醇的制备方法为:将重量份数为35份的丙三醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至150℃,增压至0.8mpa,反应12h;然后加入重量份数为20份的环氧乙烷,在温度为120℃,压力为0.5mpa的条件下,反应6h;在温度100℃的条件是恒温老化10h;在温度为130℃、真空度为-800mmhg的条件下抽真空,得粗聚醚三元醇;在130℃的条件下,向粗聚醚三元醇中加入重量份数为0.5份的草酸中和,再加入重量份数为1份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚三元醇。

38.将聚醚合成油、亚油酸镁、聚醚二元醇、聚醚三元醇投入反应釜内,釜内通氮气,反应釜开始升温;升温至120℃保温3小时;保温结束后,继续升温150℃保温2小时,保温结束后,降温;降温至110-120℃加入疏水白炭黑,继续保温2小时;保温结束后降温,温度降低至60℃加入乳化剂np系列、聚醚改性硅油;自然降温至常温,检测合格出料。

39.实施例5

40.本实例提供一种水性涂料消泡剂及其制备方法,其组成包括如下重量份数的原料:油酸钙35份、聚醚二元醇25份、聚醚三元醇15份、疏水白炭黑15份、by系列8份、吐温6份和矿物油5#900份;

41.上述聚醚二元醇的制备方法为:将重量份数为10份的丙二醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至130℃,增压至0.9mpa,反应

12h;然后加入重量份数为40份的环氧乙烷,在温度为120℃、压力为0.5mpa的条件下,反应6h;在130℃的条件是恒温老化3h;在温度为100℃、真空度为-800mmhg的条件下抽真空,得粗聚醚二元醇;在120℃的条件下,向粗聚醚二元醇中加入重量份数为0.5份的柠檬酸中和,再加入重量份数为5份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚二元醇。

42.上述聚醚三元醇的制备方法为:将重量份数为35份的丙三醇、重量份数为100份的环氧丙烷和重量份数为1份的氢氧化钾加入反应釜,搅拌升温至150℃,增压至0.8mpa,反应12h;然后加入重量份数为20份的环氧乙烷,在温度为120℃,压力为0.5mpa的条件下,反应6h;在温度100℃的条件是恒温老化10h;在温度为130℃、真空度为-800mmhg的条件下抽真空,得粗聚醚三元醇;在130℃的条件下,向粗聚醚三元醇中加入重量份数为0.5份的草酸中和,再加入重量份数为1份的活性炭进行脱色,脱色后经板框压滤机在压力为0.2mpa的条件下压滤,得聚醚三元醇。

43.将聚醚合成油、亚油酸镁、聚醚二元醇、聚醚三元醇投入反应釜内,釜内通氮气,反应釜开始升温;升温至120℃保温3小时;保温结束后,继续升温150℃保温2小时,保温结束后,降温;降温至110-120℃加入疏水白炭黑,继续保温2小时;保温结束后降温,温度降低至60℃加入乳化剂np系列、聚醚改性硅油;自然降温至常温,检测合格出料。

44.实验例

45.为了证明消泡剂的性能特作如下试验进行性能验证,消泡性能验证结果如图1所示:

46.用丙烯酸乳液做发泡液,将ph值调至5-7后,将200ml盛入带有准确刻度的1000ml平底量筒中,用瓶塞盖严并夹在120℃振荡机上进行200次振荡,保证量筒中泡沫起满,振荡后迅速取下,立即进行破泡和抑泡性能评价。

47.破泡性能评价:用滴管准确均匀地向量筒上端口加入定量的消泡剂,加完后马上开启秒表,及时记录不同时间的泡高,每个样品平行重复5次。计算其泡高的平均值作为消泡剂性能评价的标准,泡高越高,说明该消泡剂的破泡性能越差,反之,破泡性能越好。

48.抑泡性能评价:记录当时的泡高每个样品平行重复5次,计算其泡高的平均值作为消泡剂抑泡性评价的标准,泡高越高,说明该消泡剂的抑泡性能越差,反之越好。

49.由图1看出,实施例5的抑泡性能和消泡性能都优于其他实施例,同时可以看出实施例5的抑泡性能和消泡性能都优于国内其它厂家的聚醚和有机硅消泡剂。

50.本发明的消泡剂具有消泡速度快、消泡能力强、抑泡时间长的特点,在高温、强酸体系中有特殊的优良性能。

51.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1