气体处理装置的制作方法

1.本申请涉及气体处理领域,具体涉及一种气体处理装置。

背景技术:

2.目前市面上的气体处理装置是吸收塔。按气液相接触形态,吸收塔分为三类,第一类是气体以气泡形态分散在液相中的板式塔、鼓泡吸收塔、搅拌鼓泡吸收塔;第二类是液体以液滴状分散在气相中的喷射器、文氏管、喷雾塔;第三类为液体以膜状运动与气相进行接触的填料吸收塔和降膜吸收塔。塔内气液两相的流动方式可以逆流也可并流。通常采用逆流操作,吸收剂以塔顶加入自上而下流动,与从下向上流动的气体接触,吸收了吸收质的液体从塔底排出,净化后的气体从塔顶排出。

3.针对不同污染物质的气体,吸收塔所用的吸收液各不相同。例如针对水溶性的气态物质,可用自来水做喷淋液以达到净化气体的效果。但本质上,吸收塔是将污染物转移进液体中,一来需要不断地更换吸收液,二是受到污染的吸收液也需要处理后才能排放或用作它用。

技术实现要素:

4.本申请的目的在于提供一种气体处理装置。

5.本申请提供了一种气体处理装置,其中,包括壳体、除雾层、电极组件和电源,所述壳体上方具有气体出口和液体入口,下方具有气体入口和液体出口,所述除雾层设置在所述壳体内部,所述气体出口的下方,

6.所述电极组件分别与所述液体入口和所述液体出口连接,用于生成氧化性物质,

7.所述电源设置在所述气体处理装置上,用于向所述气体处理装置供电,

8.所述电极组件包括电极板和连接件,所述电极板包括阴极板和带有催化剂膜层的阳极板,所述连接件用于连接所述阴极板和所述带有催化剂膜层的阳极板。

9.可选地,根据上述的气体处理装置,其中,

10.所述电极板分布导流孔;

11.所述电极组件与所述壳体相连。

12.可选地,根据上述的气体处理装置,其中,

13.所述电极组件包括至少一块阴极板和至少一块所述带有催化剂膜层的阳极板;

14.所述连接件用于连接多个所述电极板。

15.可选地,根据上述的气体处理装置,其中,所述连接件选自阳极板导电连接件、阴极板导电连接件,阴阳极板绝缘隔断件和支架中的一种或多种;

16.所述阳极板导电连接件分别与所述带有催化剂膜层的阳极板、所述供电单元连接;

17.所述阴极板导电连接件分别与所述阴极板、所述供电单元连接;

18.所述阴阳极板绝缘隔断件分别与所述阴极板、所述带有催化剂膜层的阳极板连

接;

19.所述支架支撑所述电极板,所述支架上设置极板定位槽,所述极板定位槽用于固定所述电极板。

20.可选地,根据上述的气体处理装置,其中,还包括与所述电极组件相连的控制单元,所述控制单元以模拟和/或数字模拟的方式,用于控制所述氧化性物质的生成速率及数量。

21.可选地,根据上述的气体处理装置,其中,还包括塔板,设置在所述壳体内部,所述液体入口和所述气体入口之间。

22.可选地,根据上述的气体处理装置,其中,还包括:

23.液体分布器,设置在所述壳体内部,与所述壳体的液体入口连接;

24.填料层,设置在所述壳体内部,所述液体分布器和所述气体入口之间;

25.所述液体分布器为莲蓬式、弯管式、多孔管式、缺口式或筛孔式。

26.可选地,根据上述的气体处理装置,其中,所述催化剂膜层的催化剂由以下步骤制得:

27.在snc2o4物料中加入去离子水,搅拌均匀后获得第一浆料;

28.在所述第一浆料中加入sb2o3,加热并搅拌均匀后获得第二浆料;

29.将所述第二浆料加热,并在所述第二浆料中加入ni(ch3coo)2·

4h2o 和/或co(ch3coo)2·

4h2o和/或cu(ch3coo)2·

h2o和/或fe(ch3coo)2,搅拌均匀后获得第三浆料;

30.将所述第三浆料加热至50℃~90℃,然后加入双氧水,继续搅拌至反应结束后停止加热,待反应釜内物料沉淀完全后,取上层悬浮液,获得所述催化剂。

31.可选地,根据上述的气体处理装置,其中,所述在snc2o4物料中加入去离子水,搅拌均匀后获得第一浆料,包括:

32.在400~1500重量份的snc2o4中加入400~1600重量份的去离子水,搅拌均匀,获得所述第一浆料。

33.可选地,根据上述的气体处理装置,其中,所述在所述第一浆料中加入sb2o3,加热并搅拌均匀后获得第二浆料,包括:

34.在所述第一浆料中加入20~100重量份的sb2o3,加热至40~50℃,搅拌均匀,获得所述第二浆料。

35.本申请的气体处理装置处理气体时,通过催化电解氧化技术可直接电解吸收液产生氧化性物质,这些氧化性物质能分解气体中的污染物质,能够更有效地去除气体中的污染物质。即使存在部分污染物质溶解于吸收液中,吸收液中的氧化性物质也能将其分解,从而保证吸收液保持洁净可以循环使用。除此以外,本装置可同时发生液—气,气—气两种接触方式,因此对气体的处理效率更高。

附图说明

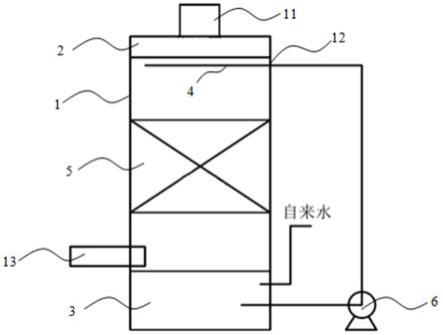

36.图1a为本申请实施例的气体处理装置;

37.图1b为本申请实施例的电极组件3的结构示意图的主视图;

38.图1c为本申请实施例的电极组件3的结构示意图的俯视图;

39.图2为本申请提供的一种催化剂的制备方法;以及

40.图3为本申请实施例的气体处理装置。

具体实施方式

41.以下结合附图和实施例,对本申请的具体实施方式进行更加详细的说明,以便能够更好地理解本申请的方案以及其各个方面的优点。然而,以下描述的具体实施方式和实施例仅是说明的目的,而不是对本申请的限制。

42.实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

43.本申请提及的方法中各步骤的执行顺序,除特别说明外,并不限于本文的文字所体现出来的顺序,也就是说,各个步骤的执行顺序是可以改变的,而且两个步骤之间根据需要可以插入其他步骤。

44.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

45.在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接:可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

46.在本申请中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

47.下文的公开提供了许多不同的实施方式或例子用来实现本申请的不同结构。为了简化本申请的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本申请。此外,本申请可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本申请提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

48.图1a示出了本申请实施例的气体处理装置。

49.参见图1a,本申请的气体处理装置示例性包括壳体1、除雾层2、电极组件3和电源(图中未示出)。

50.壳体1上设置有气体出口11、液体入口12、气体入口13和液体出口14。气体出口11和液体入口12设置在壳体上端,气体入口13和液体出口14设置在壳体下端。除雾层2设置在壳体内部,气体出口11的下方,用于去除气体中的液滴。电极组件3分别与液体入口12和液体出口14连接,用于对吸收液进行催化电解以生成氧化性物质。生成的氧化性物质溶解于吸收液,部分氧化性物质也可以气体形式存在。电源设置在该气体处理装置上,用于向该气体处理装置供电。该电源可以是恒压、恒流及恒功率中的一种或多种。

51.该气体处理装置处理气体时,待处理气体经气体入口13进入壳体 1内部,经电极组件3催化电解的吸收液经液体入口12进入壳体1内部。在壳体1内部,待处理气体与吸收液发生接触,气体中的污染物与吸收液中的氧化性物质发生氧化还原反应,将污染物分解以对气体进行处理。处理后的气体通过除雾层2,经气体出口11排出该气体处理装置。与气体发生接触后的吸收液经液体出口14进入电极组件3,经电极组件3的再次催化电解以保持吸收液可循环使用。

52.根据一些实施例,气体处理装置还包括与所述电极组件相连的控制单元,所述控制单元以模拟和/或数字模拟的方式,用于控制所述氧化性物质的生成速率及数量。

53.待处理气体例如可为异味气体、含vocs气体等(如:垃圾站异臭气体,印刷喷涂行业废气、石化行业废气等)。

54.吸收液例如可为自来水、中水及河水、湖水(天然水体等)等液体。

55.使用该气体处理装置处理气体时,通过催化电解氧化技术可直接将吸收液电解产生氧化性物质,通过这些氧化性物质能将气体中的污染物质分解而非单纯吸收,即使存在部分污染物质溶解进吸收液中,其含有的氧化性物质也能将其分解从而保证吸收液可以循环使用。

56.根据一些实施例,电极组件包括电极板和连接件,所述电极板包括阴极板和带有催化剂膜层的阳极板,所述连接件用于连接所述阴极板和所述带有催化剂膜层的阳极板。

57.例如,阳极板的基层为耐高温耐腐蚀的导电材料,例如钛金属、陶瓷等,在其表面涂覆催化剂,然后进行热解,重复涂覆和热解,获得催化剂膜层。再对催化剂膜层进行烧结,获得阳极板。

58.热解和烧结可在马弗炉内进行。可选地,热解温度为300℃~500℃,热解时间为1h~4h。可选地,烧结温度为600℃~700℃,烧结时间为 60min~120min。可选地,重复涂覆

‑

热解6~12次。

59.例如,阴极板由耐腐蚀的导电材料制成。

60.可选地,取一片阳极板和两片阴极板,采用绝缘材料将阳极板和阴极板分开,组装后即得。当然,本申请的电极组件还可为其他形式,只要包括上述三个部件即可,本申请不做具体限定。

61.可选地,所述电极板分布导流孔,例如,在50*50*5mm规格的电极板中,导流孔个数50个、排布方式为等距均匀分布,单个孔直径为 0.5mm,孔间距为1mm。导流孔的作用在于均匀水流以防止水流异常造成电极板晃动,进而使电极工作稳定。

62.可选地,所述电极组件与所述壳体相连。

63.可选地,所述连接件选自阳极板导电连接件、阴极板导电连接件,阴阳极板绝缘隔断件和支架中的一种或多种。所述阳极板导电连接件分别与所述带有催化剂膜层的阳极

板、所述供电单元连接。所述阴极板导电连接件分别与所述阴极板、所述供电单元连接。所述阴阳极板绝缘隔断件分别与所述阴极板、所述带有催化剂膜层的阳极板连接,用于防止阴阳极板短路并保护装置正常运行。所述支架支撑所述电极板,所述支架上设置极板定位槽,所述极板定位槽用于固定所述电极板。

64.图1b是根据本申请实施例的电极组件3的结构示意图的主视图,图 1c是该电极组件3的结构示意图的俯视图。

65.如图1b和1c所示,电极组件3包括阴极板31、带有催化剂膜层的阳极板33、支架36、阴极导电连接件32、阳极导电连接件34、阴阳极板绝缘隔断件35。支架36上设置有极板定位槽360。分布导流孔310的阴极板和阳极板间隔设置,固定在支架36上的极板定位槽360中。阳极板33通过阳极导电连接件34与供电单元连接。阴极板31通过阴极导电连接件32 与供电单元连接。阴阳极板绝缘隔断件35分别连接阴极板31、阳极板33。

66.本申请还提供了采用上述气体处理装置进行气体处理的方法,其包括:

67.a在阴极板和涂有催化剂的阳极板作用下,对吸收液进行催化电解以生成氧化性物质。例如该催化电解为两相电催化微气泡氧化,两相是指气液两相物质,电催化即指本申请核心技术,微气泡指电极产生的微小气泡。与现有的电解氧化相比本申请中的催化剂材料成本更低,电极的氧化剂产物含量更高。

68.b所述氧化性物质与待处理气体进行接触。例如所述氧化性物质与待处理气体的流动方向为逆向,两者为逆向接触。

69.c在阴极板和涂有催化剂的阳极板作用下,与所述待处理气体接触后的吸收液进行催化电解。即使存在气体中部分污染物质溶解进吸收液,该步骤生成的氧化性物质也可保持吸收液可进行循环使用。

70.该气体处理方法通过催化电解技术可直接将吸收液电解产生氧化性物质(o3、

·

oh和h2o2),该氧化性物质能分解待处理气体中污染物质。该方法不只依靠气液吸收反应,而是将气体中的污染物质分解,能够使吸收液循环使用,降低综合成本。

71.步骤a中所生成的氧化性物质为o3、

·

oh和h2o2。该氧化性物质既可以溶于吸收液中,其中o3也可以气体形式存在。

72.当氧化性物质溶于吸收液中时,步骤b可为含有氧化性物质的吸收液与待处理气体进行接触。通过液

‑

气的接触方式以处理气体。

73.当氧化性物质以气体形式存在,步骤b为氧化性物质气体与待处理气体进行接触。通过气

‑

气的接触方式处理气体,该接触方式的优点为传质效率高。

74.根据一些实施例,氧化性物质一部分溶于吸收液中,一部分以气体形式存在,则步骤b中,待处理气体与吸收液进行接触的同时,也与氧化性物质气体进行接触,以实现气

‑

气和/或液

‑

气的接触形式将待处理气体中的有机污染物和颗粒物去除。当氧化性物质以气体存在时,一部分气体可伴随吸收液接触待处理气体,另一部分气体则通过从吸收液液面逸出以接触待处理气体。

75.因此,采用该方法在处理气体时,可同时包括气

‑

气接触和液

‑

气一种接触或两种接触方式。这两种接触方式可同时发生,因此处理效果更好。

76.根据一些实施例,所述吸收液为可导电液体。例如,所述吸收液选自自来水,中水,天然水体例如河水,湖水等中的一种或多种。

77.根据一些实施例,该气体处理方法还包括:d对待处理气体进行前处理,例如采用除尘器进行除尘、燃烧处理、吸收处理。也可还包括e与氧化性物质接触后的气体进行后处理,例如吸附处理、采用尾气破坏器进行处理,采用除雾层去除气体中的液滴。

78.如无特别说明,本申请不对该方法中的步骤顺序进行限制,例如可先进行步骤d再进行步骤b。也可先进行步骤b再进行步骤e。

79.根据一些实施例,步骤a中采用气体处理装置对所述吸收液进行催化电解,所述气体处理装置包括连接的电源和电极组件,所述电源用于向所述气体处理装置供电。

80.所述气体处理装置的规模由所述待处理气体流量和其污染物浓度决定,所述规模包括所述气体处理装置容置所述待处理气体的空间大小、所述电极组件数目、所述电极组件的运行条件。根据一些实施例,在步骤a 中,采用80~120组所述阴极板和所述涂有催化剂的阳极板,所述阴极板和所述阳极板的尺寸为100*100*5mm,电流480~720a,电压为5

‑

24v,对所述吸收液进行催化电解以生成氧化性物质;在步骤b中,所述待处理气体以3000m3/h流量与步骤a中所生成的氧化性物质接触,所述待处理气体的非甲烷总烃(nmhc)含量为30~40mg/m3,处理时间为5s。通过接触处理后的气体的nmhc含量能够下降至低于5mg/m3。

81.催化电解在本申请中发挥主要作用,催化电解生成的氧化性物质能将气体中的污染物质分解,即使存在部分污染物质溶解进吸收液中,吸收液中含有的氧化性物质也使其可以循环使用。

82.根据示例性实施例,本申请电解催化反应主要为:

83.阳极反应:

84.h2o-e

-

=

·

oh+h

+

[0085]3·

oh-3e

-

=o3+3h

+

[0086]

阴极反应:

[0087]

o2+2h

+

+2e

‑

=h2o2[0088]

在此反应过程中,阴极反应所需的氧气来自于吸收液中不断溶解的氧。阴极反应所需的h

+

来自于吸收液和阳极反应产生的h

+

。在催化剂的催化下,电解过程中不会产生有害气体。可见,在催化剂的作用下,可生成氧化性物质

·

oh、o3和h2o2。

[0089]

上述反应生成的氧化性物质不但可以分解不易降解的聚氯联苯、苯酚、萘等多种芳烃和不饱和链烃,且可快速杀灭藻类、病毒、细菌等微生物。

[0090]

图2示出了本申请提供的一种催化剂的制备方法。

[0091]

参见图2,根据示例性实施例,所述催化剂由以下步骤制得:

[0092]

s201:往snc2o4中加入去离子水,搅拌均匀后获得第一浆料。

[0093]

例如,可往400~1500重量份的snc2o4中加入400~1600重量份的去离子水,搅拌5~10min至均匀,获得所述第一浆料。

[0094]

可选地,还能够选用其它含sn的正二价化合物代替snc2o4。

[0095]

s202:往第一浆料中加入sb2o3,加热并搅拌均匀后获得第二浆料。

[0096]

例如,可往第一浆料中加入20~100重量份的sb2o3,加热至40℃~50℃,并搅拌5~10min至均匀,获得所述第二浆料。

[0097]

可选地,还能够选用其它含sb的正三价化合物代替sb2o3。

[0098]

s203:将第二浆料加热,并往第二浆料中加入ni(ch3coo)2·

4h2o,搅拌均匀后获得第三浆料。

[0099]

例如,可将第二浆料加热至40℃~50℃,然后加入1~3重量份的 ni(ch3coo)2·

4h2o,搅拌均匀后获得第三浆料。在此温度下, ni(ch3coo)2·

4h2o能更好的溶解于体系中。

[0100]

可选地,还能够选用其它含ni的正二价化合物代替 ni(ch3coo)2·

4h2o,或者选用其他乙酸基化合物,例如: co(ch3coo)2·

4h2o和/或cu(ch3coo)2·

h2o和/或fe(ch3coo)2。

[0101]

可选地,s203可为:

[0102]

将第二浆料加热至40℃~50℃,然后加入1~3重量份的 ni(ch3coo)2·

4h2o,并继续加热;

[0103]

待温度到达50℃~60℃,再加入1~3重量份的co(ch3coo)2·

4h2o 或cu(ch3coo)2·

h2o,搅拌均匀后获得第三浆料。在此温度下,可获得分布更加均匀,且颗粒更小的第三浆料。

[0104]

或者,可选地,s203可为:

[0105]

将第二浆料加热至50℃~60℃,然后加入1~3重量份的 cu(ch3coo)2·

h2o,搅拌均匀后获得第三浆料。

[0106]

或者,可选地,s203可为:

[0107]

将第二浆料加热至40℃~50℃,然后加入1~3重量份的 ni(ch3coo)2·

4h2o,并继续加热;

[0108]

待温度到达50℃~60℃,再加入3~5重量份的fe(ch3coo)2,搅拌均匀后获得所述第三浆料。

[0109]

s204:将第三浆料加热至50℃~90℃,然后加入双氧水,继续搅拌至反应结束后停止加热,待反应釜内物料沉淀完全后,取上层悬浮液,获得所述催化剂。

[0110]

例如,可将第三浆料加热至50℃~90℃,然后加入5~70重量份的双氧水,继续搅拌1h~3h后停止加热,待反应釜内物料沉淀完全后,取上层悬浮液,获得所述催化剂。

[0111]

可选地,双氧水的浓度为3%~70%。在此浓度,能使物料氧化到一定程度,获得的催化剂的效果最优。

[0112]

本申请的电极组件制造成本低,无需使用白金(pt)、导电钻石膜等昂贵材料;结构简单,生产和使用都十分灵活方便。

[0113]

根据一些实施例,电极组件3还包括液体导出件和气体导出件,液体导出件与壳体的液体入口连接,气体导出件与壳体的内部相通。生成的氧化性物质气体通过气体导出件进入壳体内部。溶解于吸收液的氧化性物质通过液体导出件,经液体入口进入壳体内部。

[0114]

根据一些实施例,气体处理装置为板式塔,则该气体处理装置还包括设置在壳体内部的塔板,该塔板位于液体入口和气体入口之间。吸收液和待处理气体在塔板上进行接触。吸收液依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。塔板上的溢流堰使塔板上保持一定厚度的液层。待处理气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(例如泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。在塔板上,气液两相密切接触,产生反应以对气体进行处理。在板式塔中,气液两相逐级接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。

[0115]

根据一些实施例,气体处理装置为填料塔,则该气体处理装置还包括液体分布器和填料层。液体分布器设置在壳体内部,与壳体的液体入口连接。填料层也设置在壳体内部,位于液体分布器和气体入口之间。该液体分布器用于使吸收液均匀地分布在填料层填料的表面。举例来说,液体分布器可为莲蓬式、弯管式、多孔管式、缺口式或筛孔式。待处理气体经气体入口从塔底送入,与吸收液呈逆流连续通过填料层的空隙。在填料层的填料表面上,气液两相密切接触,产生反应以对气体进行处理。填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

[0116]

根据一些实施例,气体处理装置还包括气体分布器,设置在壳体的气体入口,使待处理气体能够均匀分布。

[0117]

图3示出了本申请实施例的气体处理装置。

[0118]

参见图3,该气体处理装置示例性包括壳体1、除雾层2、电极组件3、液体分布器4、填料层5和泵6。

[0119]

壳体1上设置有气体出口11、液体入口12、气体入口13和液体出口(图中未示出)。气体出口11和液体入口12设置在壳体上端,气体入口13和液体出口设置在壳体下端。

[0120]

壳体1内部由上到下依次设置除雾层2、液体分布器4、填料层5。液体分布器4与液体入口12连接。电极组件3设置在壳体1内部下方,经泵6与液体入口12连接。该电极组件3也与液体出口连接。

[0121]

该气体处理装置的工作流程示例性包括如下步骤。

[0122]

电极组件3对吸收液(例如自来水)进行催化电解以生成氧化性物质,所述氧化性物质溶解于吸收液中。溶解有氧化性物质的吸收液在泵 6的作用下,经过液体入口12和液体分布器4,分布在填料层5填料的表面。

[0123]

待处理气体经壳体1下方的气体入口11进入壳体1内部,与吸收液呈逆流连续通过填料层5的空隙,在填料表面上,气液两相密切接触产生反应,以对气体进行处理。

[0124]

处理后的气体通过除雾层2后,从气体出口11排出装置。

[0125]

与待处理气体接触后的吸收液经液体出口进入电极组件3,经电极组件3的再次催化电解使其可循环使用。

[0126]

根据一些实施例,电极组件对吸收液进行催化电解以生成氧化性物质时,一部分氧化性物质还可以气体形式存在。

[0127]

可选地,该氧化性物质气体伴随吸收液,从液体入口进入壳体内部,待处理气体经壳体下方的气体入口进入壳体内部,与吸收液进行接触的同时,也与伴随吸收液的氧化性物质气体进行接触,该氧化性物质气体还可从电极组件处的吸收液液面逸出以接触待处理气体,实现气

‑

气和/ 或液

‑

气的接触形式将待处理气体中的有机污染物和颗粒物去除。

[0128]

可选地,该氧化性物质气体从壳体下方进入壳体内部,待处理气体经壳体下方的气体入口进入壳体内部,两者并流进行气

‑

气接触,再从壳体上方的气体出口排出。气

‑

气接触反应的优点是传质效率高。

[0129]

因此,该气体处理装置在处理气体时,可同时包括气

‑

气接触和液

‑ꢀ

气一种接触或两种接触方式。这两种接触方式可同时发生,因此处理效果更好。

[0130]

该气体处理装置的氧化性物质生成速率与电流大小、电极组件数目等有关。例如,当电极组件数目80组,电极组件尺寸100*100*5mm,电压24v,电流400a时,氧化性物质生成

速率450g/h。

[0131]

根据一些实施例,待处理气体流量为10000m3/h、气体与吸收液质量比0.8l/m3、气体与吸收液接触时间2s。在此条件下,可有效地对待处理气体进行处理。

[0132]

实施例1

[0133]

本实施例采用图3所示处理装置对气体(香料生产厂废气,废气量 625m3/h)进行处理。

[0134]

吸收液为当地市政自来水,用量120l/h,电极组件数目为40组,电极组件尺寸100*100*5mm,电压24v,电流200a,氧化性物质生成速率225g/h。

[0135]

该电极组件的阳极板的制备方法具体如下:

[0136]

准备原料:snc2o

4 900重量份、sb2o

3 50重量份、ni(ch3coo)2·

4h2o 1重量份,45%的双氧水10重量份。

[0137]

先将称量好的snc2o4加入到反应釜中,向其中加入900重量份的去离子水并搅拌5分钟,获得第一浆料。将称量好的sb2o3加入到所述反应釜中,搅拌8分钟,并加热至40度使得混合均匀,获得第二浆料。将第二浆料加热至50度,加入称量好的ni(ch3coo)2·

4h2o,搅拌均匀后获得第三浆料。继续加热,待第三浆料的温度达到90度时,加入称量好的双氧水,继续搅拌。2小时后停止加热,使反应釜中物料自然冷却,待反应釜内物料沉淀完全后,取上层悬浮液,即得到所需催化剂。

[0138]

将上述催化剂涂覆在钛板上,并在500℃进行热解,重复该涂覆

‑ꢀ

热解过程8次,然后对附着有催化剂膜层的钛板进行烧结,在600℃下烧结80min,得到的钛板上形成均匀的催化剂膜层。

[0139]

观察烧结好的钛板并进行相应检测,其颜色为灰黑色,膜厚度为 30μm。

[0140]

上述涂覆有催化剂膜层的钛板作为阳极,不锈钢板作为阴极。

[0141]

电极组件结构为至少一块阳极和至少一块阴极。

[0142]

气体处理结果参见表1。

[0143]

表1实施例1气体处理结果

[0144] 原气体(处理前)实施例1(处理后)乙酸苯酯(mg/m3)0.460.06环氧苯甲醛(mg/m3)0.030.02二异丁胺(mg/m3)0.050.01邻苯二甲酸乙酯(mg/m3)5.710.17

[0145]

实施例2

[0146]

本实施例采用图3所示处理装置对气体(新厂区装修气体,风量 150m3/h)进行处理。电极组件制备以及结构与实施例1相同。

[0147]

吸收液为当地市政自来水,用量10l/h,电极组件数目为4组,电极组件尺寸100*100*5mm,电压24v,电流20a,氧化性物质生成速率25g/h。

[0148]

气体处理具体数据请见表2。

[0149]

对比例1

[0150]

以常见的废气处理设备喷淋塔作为对比,待处理气体与实施例2相同。气体处理具体数据参见表2。

[0151]

常规喷淋塔需要根据废气的污染物成分选用针对性的喷淋液,且喷淋液一般不能循环使用,由于废气中的污染物转移进喷淋液,因此喷淋液也需要进行处理。常规喷淋塔中只发生液

‑

气这一种接触方式。

[0152]

本申请中的装置可以使用自来水、中水及河水、湖水(天然水体等) 等其他液体,在电极组件的作用下,使用后的吸收液中的污染物也被分解,因此,吸收液可循环使用,降低成本。除此以外,本装置中可同时发生液—气,气—气两种接触方式,因此处理效率更高。

[0153]

表2实施例2和对比例1气体处理结果

[0154] 原气体实施例2对比例1甲醛(mg/m3)0.310.050.09苯(mg/m3)0.12未检出0.03甲苯(mg/m3)0.11未检出0.05二甲苯(mg/m3)0.21未检出0.19

[0155]

实施例3

[0156]

本实施例采用图3所示处理装置对气体(垃圾站异臭气体,废气量 180m3/h)进行处理。电极组件制备以及结构与实施例1相同。

[0157]

吸收液为当地市政自来水,用量150l/h,电极组件数目为4组,电极组件尺寸100*100*5mm,电压24v,电流20a,氧化性物质生成速率25g/h。

[0158]

表3实施例3气体处理结果

[0159] 原气体(处理前)实施例3(处理后)二丁基胺(mg/m3)0.110.05二异丙基胺(mg/m3)0.06未检出二甲胺(mg/m3)0.06未检出吲哚(mg/m3)0.210.03

[0160]

最后应说明的是:显然,上述实施例仅仅是为清楚地说明本申请所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本申请的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1