一种基于等离子体的船舶尾气脱硫脱硝系统的制作方法

[0001]

本实用新型涉及船舶尾气处理技术领域,尤其是涉及一种基于等离子体的船舶尾气脱硫脱硝系统。

背景技术:

[0002]

船舶尾气排放已成为大气污染物的主要排放源之一,且主要由船舶柴油机产生,尾气中污染物主要以so

x

与no

x

气体为主。国际海事组织imo通过marpol公约附则vi对so

x

与no

x

的排放做出了严格限制,因此,其脱除技术工艺面临着严峻的挑战。

[0003]

目前,常用的船舶尾气脱硫脱硝技术主要有:石膏法烟气脱硫、旋转喷雾干燥法、烟气脱硫、海水洗涤脱硫、选择性非催化还原法(sncr)脱硝、选择性催化还原法(scr)脱硝等。其中,海水洗涤脱硫法中,海水洗涤脱硫设备价格及脱硫成本都较低,其工艺简单、技术成熟,可以解决原料储运困难问题,是一种非常适合船用的脱硫技术,但由于天然海水碱度相对较低,对于高浓度值so2烟气脱除效果不佳,且经过海水洗涤后的废海水ph值较低,不能直接排入海洋,需在曝气池中鼓入大量空气将亚硫酸盐so

32-氧化为对海洋生态环境友好的、稳定的so

42-,需增加多种辅助设备,并耗费大量的电能;此外,由于船舶柴油机排放尾气中的no

x

中90%都是no,几乎不会被水或碱液吸收,因此,海水洗涤脱硫法虽具有较高的脱硫效率,但却难以同时脱除no

x

,而且烟气中大量存在的so

x

对催化剂的活性有抑制作用,在温度较低的情况下会生产硫酸氢铵,进而堵塞催化剂使其无法正常工作。

[0004]

因此,开发一种能够高效脱硫脱硝,满足船舶尾气排放标准,且不会产生scr催化剂堵塞及中毒现象,适用于船舶尾气脱硫脱硝的高效处理技术,是目前船舶尾气处理技术领域亟需解决的一项技术问题。

技术实现要素:

[0005]

本实用新型的第一目的在于提供一种船舶尾气脱硫脱硝系统,该系统能够高效脱硫脱硝,满足船舶尾气排放标准;

[0006]

本实用新型的第二目的在于提供一种船舶尾气脱硫脱硝方法,旨在解决海水洗涤脱硫法难以同时脱除no

x

,并且烟气中大量存在的so

x

对催化剂的活性有抑制作用的问题。

[0007]

本实用新型提供一种基于等离子体的船舶尾气脱硫脱硝系统,包括一级低温等离子体反应装置、洗涤装置、二级低温等离子体反应装置、scr脱硝装置和尿素热解装置;

[0008]

所述一级低温等离子体反应装置、所述洗涤装置、所述二级低温等离子体反应装置和所述scr脱硝装置依次首尾连接;

[0009]

所述尿素热解装置的气体输出端分别与所述一级低温等离子体反应装置和所述scr脱硝装置连通。

[0010]

本实用新型的船舶尾气脱硫脱硝系统中,一级低温等离子体反应装置、洗涤装置、二级低温等离子体反应装置和scr脱硝装置依次首尾连接,尿素热解装置的气体输出端分别与一级低温等离子体反应装置和scr脱硝装置连通,在尿素热解装置中,尿素溶液分解产

生nh3、co2和h2o,进而为一级低温等离子体反应装置和scr脱硝装置提供nh3,首先,由一级低温等离子体反应装置将尾气中的so2和no氧化为高价态的so3和no2;高价态的so3和no2与nh3一并通入洗涤装置中,因nh3的输入,提高了天然海水的碱度,进而大大提高了海水对so2、so3、no及no2等气体的吸收率,减小了该洗涤装置的体积,降低了尾气处理能耗,此外,由于so2、no气体被氧化为so3和no2后,在洗涤装置中被碱性物质中和后,以so

42-和no

32-形式存在洗涤废海水中,呈现中性,无需再鼓入大量空气进行氧化,即可排入后处理系统,无需添加海水水质恢复系统,避免了能源浪费;经洗涤装置处理后,尾气中的so2基本被脱除,部分no也被脱除,进入二级低温等离子体反应装置后,剩余少量未完全吸收的no可被氧化为no2,通过该装置将no和no2调节至适宜比例,可使催化反应温度降低至150℃,此时,因尾气中无so3和so2等酸性气体存在,不会造成硫酸铵的生成,不会造成催化剂堵塞和中毒的现象,此外,在此装置中脱除了绝大部分烟尘,也不会造成催化剂的堵灰现象;最后,将no、no2以及尿素热解装置中产生的nh3一并通入scr脱硝装置中,由于经二级低温等离子体反应装置处理后污染物气体的活性有所增加、浓度也有所降低,因此,洗涤装置和scr脱硝装置体积可大大缩减,减少了系统的占用空间。

[0011]

本实用新型中的洗涤装置优选为海水洗涤脱硫法中的所使用的海水洗涤装置,一级低温等离子体反应装置和二级低温等离子体反应装置优选为低温等离子体反应器。

[0012]

进一步,还包括第一换热器、第二换热器和辅助加热装置;

[0013]

所述第一换热器、所述辅助加热装置、所述第二换热器和所述尿素热解装置依次连通;

[0014]

所述第一换热器与所述一级低温等离子体反应装置连通;

[0015]

所述第二换热器设置在所述洗涤装置和所述二级低温等离子体反应装置之间的通路上,并与所述洗涤装置、所述二级低温等离子体反应装置连通。

[0016]

在本实用新型的脱硫脱硝系统中还包括第一换热器、第二换热器和辅助加热装置,其中,第一换热器、辅助加热装置、第二换热器和尿素热解装置依次连通,第一换热器与一级低温等离子体反应装置连通,第二换热器设置在洗涤装置和二级低温等离子体反应装置之间的通路上,并与洗涤装置、二级低温等离子体反应装置连通。由此,高温船舶尾气经第一换热器后温度被降至50-150℃,第一换热器将与高温尾气换热得到的热空气输送至辅助加热装置,由辅助加热装置进一步将热空气加热至600-700℃,而辅助加热装置与第二换热器连通,因此,600-700℃的热空气可被输送至第二换热器,利用第二换热器的热空气将洗涤装置中排出的尾气换热处理至50-150℃,以便于二级低温等离子体反应装置对尾气继续处理。

[0017]

进一步,所述一级低温等离子体反应装置包括一级等离子体电源和一级等离子体发生器;

[0018]

所述一级等离子体电源与所述一级等离子体发生器电连接,所述一级等离子体发生器的两端分别与所述第一换热器和所述洗涤装置连通。

[0019]

本实用新型的一级低温等离子体反应装置包括一级等离子体电源和一级等离子体发生器,一级等离子体电源产生的高能自由基与经过等离子发生器中船舶尾气中的h2o、o2和n2等中性分子碰撞生成活性较强的离子、电子和激发态原子,进而将尾气中的so2和no气体氧化为高价态的so3和no2。

[0020]

进一步,所述二级低温等离子体反应装置包括二级等离子体电源和二级等离子体发生器;

[0021]

所述二级等离子体电源与所述二级等离子体发生器电连接,所述二级等离子体发生器的两端分别与所述第二换热器和所述scr脱硝装置连通。

[0022]

本实用新型的二级低温等离子体反应装置包括二级等离子体电源和二级等离子体发生器,二级等离子体电源产生的高能自由基与经过等离子发生器中船舶尾气中的h2o、o2和n2等中性分子碰撞生成活性较强的离子、电子和激发态原子,进而将尾气中的部分no氧化为no2,并且可通过调节二级等离子体电源的能量控制尾气中的no和no2比例。

[0023]

本实用新型还公开了一种基于等离子体的船舶尾气脱硫脱硝方法,包括以下步骤:

[0024]

s1、船舶尾气经一级低温等离子体反应装置处理后,将尾气中的so2和no分别氧化为so3和no2;

[0025]

s2、将经一级低温等离子体反应器装置处理后的尾气通入洗涤装置;

[0026]

s3、将经洗涤装置处理后的尾气通入二级低温等离子体反应装置;

[0027]

s4、将经二级低温等离子体反应装置处理后的尾气和尿素热解装置产生的nh3一并通入scr脱硝装置中,将尾气中的no和no2脱除。

[0028]

本实用新型还公开了一种基于等离子体的船舶尾气脱硫脱硝方法,包括以下步骤:首先,使用一级低温等离子体反应装置处理船舶尾气,利用一级低温等离子体反应装置中碰撞产生的活性较强的离子、电子和激发态原子,将尾气中的so2和no分别氧化为so3和no2;其次,将经一级低温等离子体反应器装置处理后的尾气通入洗涤装置,一方面,高价态的so3和no2更容易被海水吸收去除,另一方面,由于nh3的存在,使得海水吸收剂溶液的碱度增加,进而使得so2和no等气体的吸收率得到极大的提高,进过海水湿法洗涤步骤后,尾气中的so2基本被脱除;然后,将经洗涤装置处理后的尾气通入二级低温等离子体反应装置,利用二级低温等离子体反应装置中碰撞产生的活性较强的离子、电子和激发态原子,将尾气中的剩余的部分no氧化为no2,并控制no和no2在适当比例范围,进而提高scr脱硝效率,降低催化反应温度;最后,将经二级低温等离子体反应装置处理后的尾气和尿素热解装置产生的nh3一并通入scr脱硝装置中,将尾气中的no和no2脱除。该方法首先使用一级低温等离子体反应装置将尾气中的so2和no氧化为高价态的so3和no2,进而提高了海水洗涤装置对so2、no等气体的吸收率,减小了洗涤装置的体积,而被吸收的so3和no2在洗涤装置中以so

42-和no

32-存在,呈现中性,无需鼓入大量空气进行氧化,即可排入后处理系统;此外,经洗涤装置处理后尾气中无so2、so3等酸性气体存在,不会造成硫酸铵的生产,不会造成催化剂堵塞和中毒的现象,而二级低温等离子体反应装置可将no和no2调至适当比例,从而使scr脱硝装置达到最佳脱硝效率,降低催化反应温度,拓宽反应温度窗口。

[0029]

进一步,步骤s1具体包括:将经第一换热器处理后温度降至50-150℃的船舶尾气与尿素热解装置产生的nh3一并输入至一级低温等离子体反应装置,将尾气中的so2和no分别氧化为so3和no2;

[0030]

其中,nh3与尾气中so2的摩尔比为(2-5):1。

[0031]

其中,步骤s1具体包括:将经第一换热器处理后温度降至50-150℃的船舶尾气与尿素热解装置产生的nh3一并输入至一级低温等离子体反应装置,将尾气中的so2和no分别

氧化为so3和no2,低温等离子体反应在50-150℃时,so2和no的转化率最高,而尿素热解装置提供nh3的用量为尾气中so2摩尔量的2-5倍,即nh3相对于so2过量,一方面,可与so3和no2反应,将酸性气体转化为铵盐,另一方面,未反应的nh3被输入洗涤装置,可增加海水的碱度,减少能源损耗。

[0032]

进一步,步骤s2具体包括:将经一级低温等离子体反应器装置处理后的尾气以及未反应的nh3一并通入洗涤装置,脱除尾气中的so3及部分no和no2。

[0033]

步骤s2具体包括:经一级低温等离子体反应器装置处理后的尾气中含有so3和no2,将其与未反应的nh3一并通入洗涤装置,洗涤装置中海水碱度提高,并且尾气中的so2已全部转化为so3,而so3在海水中以so

42-的稳定形式存在,无需再鼓入空气,降低了能耗,而几乎不被碱液吸收的no也被转化为了可被碱液吸收的no2。因此,在此步骤中可脱除尾气中的so3及部分no和no2。

[0034]

进一步,步骤s3具体包括:将经洗涤装置处理后的尾气由换热器换热处理至温度升至50-150℃,后输入至二级低温等离子体反应装置,将洗涤装置中未完全反应的no氧化为no2,并控制no和no2的摩尔比为1:(0.8-1.2)。

[0035]

步骤s3具体包括:将经洗涤装置处理后的尾气由换热器换热处理至温度升至50-150℃,后输入至二级低温等离子体反应装置,将洗涤装置中未完全反应的no氧化为no2,并控制no和no2的摩尔比为1:(0.8-1.2),控制no和no2的摩尔比在1:(0.8-1.2)范围内,可提高脱硝效率,将催化反应温度降至150℃,进而拓宽催化反应温度窗口。

[0036]

进一步,步骤s4中,控制经二级低温等离子体反应装置处理后尾气中no

x

与nh3的摩尔比为1:(1-1.5)。

[0037]

步骤s4中,过量的nh3可作为scr脱硝反应的还原剂,将no和no2还原为对环境没有污染的n2,进而完成对尾气中剩余no和no2的脱除。

[0038]

进一步,步骤s4中,scr脱硝装置中催化剂型式为蜂窝式、板式或波纹式;催化剂为过渡金属氧化物、贵金属或离子交换分子筛中的任意一种。

[0039]

scr脱硝装置中催化剂型式为蜂窝式、板式或波纹式,其中,板式催化剂主要以不锈钢金属板压成的金属网为基材,将tio2、v2o5等的混合物黏附在不锈钢网上;蜂窝式催化剂一般为均质催化剂;波纹板式催化剂一般以玻璃纤维加强的tio2为基材,将wo3、v2o5等活性成份浸渍到催化剂的表面。而催化剂可以v2o5(wo3)、fe2o3、cuo、cro

x

、mno

x

、mgo、moo3和nio等过渡金属氧化物,以及贵金属或离子交换分子筛中的任意一种。

[0040]

本实用新型的船舶尾气脱硫脱硝系统,与现有技术相比,具有以下优点:

[0041]

1、本实用新型利用一级低温等离子体反应装置将烟气中so2和no氧化为高价态形态,再以海水为洗涤剂进行湿式洗涤进行脱除,一方面,高价态的so3和no2更容易被碱液吸收去除,另一方面,由于nh3的存在,使得海水吸收剂溶液碱度增加。因此,该处理系统对so2、no等气体的吸收率大大提高,减小了该处理系统的体积;

[0042]

2、在一级低温等离子体反应装置中被氧化得到的so3和no2在洗涤装置中被碱性物质中和后,以so

42-和no

32-形式存在洗涤废海水中,呈现为中性,无需鼓入大量空气进行氧化,即可排入后处理系统,降低了处理能耗;

[0043]

3、经洗涤装置处理后,尾气中的so2基本被脱除,部分no也被脱除,进入二级低温等离子体反应装置后,剩余少量未完全吸收的no可被氧化为no2,通过该装置将no和no2调节

至适宜比例,可使催化反应温度降低至150℃,此时,因尾气中无so3和so2等酸性气体存在,不会造成硫酸铵的生成,不会造成催化剂堵塞和中毒的现象,此外,在此装置中脱除了绝大部分烟尘,也不会造成催化剂的堵灰现象;

[0044]

4、由于经二级低温等离子体反应装置处理后污染物气体的活性有所增加、浓度也有所降低,因此,洗涤装置和scr脱硝装置体积可大大缩减,减少系统的占用空间。

附图说明

[0045]

为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0046]

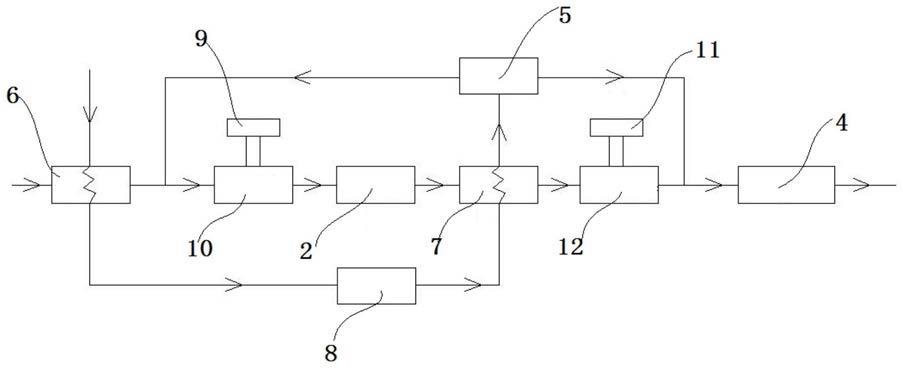

图1为本实用新型基于等离子体的船舶尾气脱硫脱硝系统的示意图;

[0047]

图2为本实用新型船舶尾气脱硫脱硝方法流程图。

[0048]

附图标记说明:

[0049]

1:一级低温等离子体反应装置;2:洗涤装置;3:二级低温等离子体反应装置;4:scr脱硝装置;5:尿素热解装置;6:第一换热器;7:第二换热器;8:辅助加热装置;9:一级等离子体电源;10:一级等离子体发生器;11:二级等离子体电源;12:二级等离子体发生器。

具体实施方式

[0050]

下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0051]

在本实用新型的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长度"、"宽度"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"坚直"、"水平"、"顶"、"底"、"内"、"外"、"顺时针"、"逆时针"等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0052]

此外,术语"第一"、"第二"仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有"第一"、"第二"的特征可以明示或者隐含地包括一个或者更多个所述特征。在本实用新型的描述中,"多个"的含义是两个或两个以上,除非另有明确具体的限定。此外,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

[0053]

如图1-2所示,本实用新型的基于等离子体的船舶尾气脱硫脱硝系统,包括一级低温等离子体反应装置1、洗涤装置2、二级低温等离子体反应装置3、scr脱硝装置4和尿素热解装置5;所述一级低温等离子体反应装置1、所述洗涤装置2、所述二级低温等离子体反应装置3和所述scr脱硝装置4依次首尾连接;所述尿素热解装置5的气体输出端分别与所述一

级低温等离子体反应装置1和所述scr脱硝装置4连通。

[0054]

在本实用新型的基于等离子体的船舶尾气脱硫脱硝系统中,船舶尾气与尿素热解装置5中热解产生的nh3、h2o和n2等气体进入一级低温等离子体反应装置1中,通过一级低温等离子体反应装置1产生的高能电子将尾气中的h2o、o2和n2等中性分子电离为自由电子和自由基,由于排放的船舶尾气中o2的含量通常为10-14%,氧含量较高,这些自由电子及自由基会将尾气中的so2和no氧化为高价态的so3和no2,部分so3和no2与尾气中的nh3和h2o反应生成硫酸铵、硝酸铵等中性物质,随后尾气进入洗涤装置2中,尾气中未完全反应的so

x

和no

x

等成分在洗涤装置2中进行脱除,在该洗涤装置2中采用海水为洗涤剂,以海水中碱性物质与so3和no2等酸性气体发生中和反应,生成硫酸盐、硝酸盐等中性物质,尾气中未完全反应的nh3与海水混合后可使海水碱性增强,增加了海水对so3和no2的吸收能量,由于该吸收过程生成物质主要为硫酸盐、硝酸盐,因此,避免或减少了传统洗涤装置2生成大量亚硫酸盐(so

32-)及亚硝酸盐(no

22-),需鼓入大量空气使其氧化成中性物质so

42-和no

32-的过程,因此,本系统中洗涤装置2可实现尾气中so

x

脱除率达90%以上。经洗涤装置2处理后,尾气中仍有未完全反应的no2和未参与反应的no,将该尾气输送至二级低温等离子体反应装置3,通过二级低温等离子体反应装置3的功率控制反应器出口尾气中no和no2的比例,然后将其与尿素热解装置5生成的nh3和h2o等混合均匀后进入scr脱硝反应器中,实现对no

x

的脱除,该系统对no

x

的脱除率可达95%以上。

[0055]

在上述技术方案的基础上,进一步,还包括第一换热器6、第二换热器7和辅助加热装置8;所述第一换热器6、所述辅助加热装置8、所述第二换热器7和所述尿素热解装置5依次连通;所述第一换热器6与所述一级低温等离子体反应装置1连通;所述第二换热器7设置在所述洗涤装置2和所述二级低温等离子体反应装置3之间的通路上,并与所述洗涤装置2、所述二级低温等离子体反应装置3连通。

[0056]

在本实用新型的脱硫脱硝系统中还包括第一换热器6、第二换热器7和辅助加热装置8,其中,第一换热器6、辅助加热装置8、第二换热器7和尿素热解装置5依次连通,第一换热器6与一级低温等离子体反应装置1连通,第二换热器7设置在洗涤装置2和二级低温等离子体反应装置3之间的通路上,并与洗涤装置2、二级低温等离子体反应装置3连通。首先,高温船舶尾气经第一换热器6处理后,将尾气温度由200-450℃降至50-150℃,温度下降后的尾气再随尿素热解装置5产生的nh3、co2和h2o等气体进入一级低温等离子体反应装置1中;而尿素热解装置5中所需的热解空气首先经过第一换热器6进行换热后升温,通过辅助加热装置8将空气加热至600-700℃,后经过第二换热器7进行换热,将尾气温度加热至50-150℃,换热后的热空气以600℃高温进入尿素热解装置5,在尿素热解装置5中将尿素溶液热解成体积分数含量为5%浓度的nh3混合气与尾气混合。

[0057]

在上述技术方案的基础上,优先地,所述一级低温等离子体反应装置1包括一级等离子体电源9和一级等离子体发生器10;所述一级等离子体电源9与所述一级等离子体发生器10电连接,所述一级等离子体发生器10的两端分别与所述第一换热器6和所述洗涤装置2连通。

[0058]

本实用新型的一级低温等离子体反应装置1包括一级等离子体电源9和一级等离子体发生器10,一级等离子体电源9产生的高能自由基与经过等离子发生器中船舶尾气中的h2o、o2和n2等中性分子碰撞生成活性较强的离子、电子和激发态原子,进而将尾气中的

so2和no气体氧化为高价态的so3和no2,通过调节一级等离子体电源9输出功率来调整一级等离子体发生器10中自由电子能量大小,使尾气中的so2完全氧化为高价态的so3。

[0059]

在上述技术方案的基础上,更为优先地,所述二级低温等离子体反应装置3包括二级等离子体电源11和二级等离子体发生器12;所述二级等离子体电源11与所述二级等离子体发生器12电连接,所述二级等离子体发生器12的两端分别与所述第二换热器7和所述scr脱硝装置4连通。

[0060]

本实用新型的二级低温等离子体反应装置3包括二级等离子体电源11和二级等离子体发生器12,二级等离子体电源11产生的高能自由基与经过等离子发生器中船舶尾气中的h2o、o2和n2等中性分子碰撞生成活性较强的离子、电子和激发态原子,进而将尾气中的部分no氧化为no2,并且可通过调节二级等离子体电源11的输出功率调整二级等离子体发生器12中自由电子能量大小,控制尾气中的no和no2比例。

[0061]

在上述优选技术方案的基础上,进一步,所述一级等离子体电源9和所述二级等离子体电源11为直流电、交流电或脉冲放电中的任一种。

[0062]

使用上述优选方案中的脱硫脱硝系统处理某高温船舶尾气,如下为具体实施方法。

[0063]

s1、将经第一换热器6处理后温度降至150℃的船舶尾气与尿素热解装置5产生的nh3一并输入至一级低温等离子体反应装置1,将尾气中的so2和no分别氧化为so3和no2;其中,nh3与尾气中so2的摩尔比为3:1。

[0064]

s2、将经一级低温等离子体反应器装置处理后的尾气以及未反应的nh3一并通入洗涤装置2,脱除尾气中的so3及部分no和no2。

[0065]

s3、将经洗涤装置2处理后的尾气由换热器换热处理至温度升至150℃,后输入至二级低温等离子体反应装置3,将洗涤装置2中未完全反应的no氧化为no2,并控制no和no2的摩尔比为1:1。

[0066]

s4、将经二级低温等离子体反应装置3处理后的尾气和尿素热解装置5产生的nh3一并通入scr脱硝装置4中,控制经二级低温等离子体反应装置3处理后尾气中no

x

与nh3的摩尔比为1:1.5,利用scr脱硝装置4将尾气中的no和no2转化为n2进而脱除。

[0067]

经检测,使用该方法处理高温船舶尾气,尾气中sox脱除率可达95%,nox的脱除率可达98%。综上,本实用新型将传统的船舶尾气先脱硝后脱硫技术路线进行调整,通过先尾气湿法洗涤脱硫处理,解决scr脱硝装置4堵塞及失活问题,通过低温等离子体提高污染物的反应活性,拓宽反应温度窗口,提高脱硝效率,实现宽负荷no

x

的超低排放及装置体积过大问题。

[0068]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1