微生物复合肥制粒生产线的制作方法

1.本实用新型涉及生物肥料加工技术领域,特别涉及一种微生物复合肥制粒生产线。

背景技术:

2.微生物复合肥是指以微生物的生命活动为核心,使农作物获得特定的肥料效应的一类肥料制品。现有的微生物复合肥有多种,例如固氮菌肥,主要由具有固氮作用的细菌和真菌组成;例如细菌肥,可分解土壤中的钾化合物,使之能被植物吸收利用的速效钾;再例如磷细菌肥,可分解土壤中的有机磷,使之变为能被植物吸收的磷素。这些肥料不仅能满足植物对氮磷钾三元素的需求,而且不会造成土壤板结的现象。现有技术中的微生物复合肥的生产,各工艺流程彼此独立,自动化、一体化程度低,因此,生产效率不高。

技术实现要素:

3.本实用新型针对现有技术中存在的微生物复合肥的生产中,各工艺流程彼此独立,自动化、一体化程度低,生产效率不高的技术问题,提供了一种微生物复合肥制粒生产线。

4.本实用新型解决上述技术问题的技术方案如下:

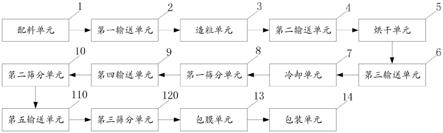

5.一种微生物复合肥制粒生产线,包括:配料单元、第一输送单元、造粒单元、第二输送单元、烘干单元、第三输送单元、冷却单元、第一筛分单元、第四输送单元、第二筛分单元、第五输送单元、第三筛分单元、包膜单元、包装单元及返料皮带;

6.所述配料单元的出料端通过所述第一输送单元与所述造粒单元的进料端连接;所述造粒单元的出料端通过所述第二输送单元与所述烘干单元的进料端连接,所述烘干单元的出料端通过所述第三输送单元与所述冷却单元的进料端连接;所述冷却单元的出料端与所述第一筛分单元的进料端连接,所述第一筛分单元的出料端通过所述第四输送单元与所述第二筛分单元的进料端连接,所述第二筛分单元的出料端通过所述第五输送单元与所述第三筛分单元的进料端连接,所述第三筛分单元的出料端与所述包膜单元的进料端连接,所述包膜单元的出料端与所述包装单元的进料端连接;

7.所述第一筛分单元、第二筛分单元及所述第三筛分单元设置在所述返料皮带的上方,所述返料皮带的卸料端与所述造粒单元的进料端连接。

8.进一步的,所述配料单元包括多个并列设置的投料仓;每一所述投料仓下方对应设置一配料电子秤,所述配料电子秤设置在叶片式混合机的上方,所述配料电子秤的出料端与所述叶片式混合机的进料端连接;所述叶片式混合机的出料端与所述第一输送单元的输入端连接。

9.进一步的,所述第一输送单元为斗提机;所述斗提机的输入端与所述叶片式混合机的出料端相连,所述斗提机的输出端与所述造粒单元的进料端连接。

10.进一步的,所述造粒单元包括:链式破碎机、第一安装基体、第一电机、第一减速

机、第一底座、第一转轴、第一齿轮、第一齿环、滚筒造粒机及第一支撑件;

11.所述链式破碎机的入口与所述斗提机的输出端相配合,所述链式破碎机的出口与所述滚筒造粒机的进料端连接;所述滚筒造粒机倾斜设置,所述滚筒造粒机的进料端高于其出料端;

12.所述第一支撑件固定在所述第一安装基体上,所述第一支撑件与所述滚筒造粒机连接,所述滚筒造粒机可在所述第一支撑件上旋转,所述第一支撑件用于支撑所述滚筒造粒机;

13.所述第一底座固定在所述第一安装基体上,所述第一转轴通过轴承安装在所述第一底座上;所述第一齿轮固定在所述第一转轴上;所述第一齿环固定在所述滚筒造粒机的外侧;所述第一齿轮与所述第一齿环相啮合;

14.所述第一电机及所述第一减速机固定在所述第一安装基体上,所述第一电机的输出端与所述第一减速机的输入端连接,所述第一减速机的输出端通过联轴器与所述第一转轴的一端连接。

15.进一步的,所述烘干单元包括:热烘炉、第二安装基体、第二电机、第二减速机、第二底座、第二转轴、第二齿轮、第二齿环、烘干滚筒及第二支撑件;

16.所述热烘炉的热风输出口与所述烘干滚筒的进风口连接;所述烘干滚筒的进料端与所述第二输送单元的输出端相配合;所述烘干滚筒倾斜设置,所述烘干滚筒的进料端高于其出料端;

17.所述第二支撑件固定在所述第二安装基体上,所述第二支撑件与所述烘干滚筒连接,所述烘干滚筒可在所述第二支撑件上旋转,所述第二支撑件用于支撑所述烘干滚筒;

18.所述第二底座固定在所述第二安装基体上,所述第二转轴通过轴承安装在所述第二底座上;所述第二齿轮固定在所述第二转轴上;所述第二齿环固定在所述烘干滚筒的外侧;所述第二齿轮与所述第二齿环相啮合;

19.所述第二电机及所述第二减速机固定在所述第二安装基体上,所述第二电机的输出端与所述第二减速机的输入端连接,所述第二减速机的输出端通过联轴器与所述第二转轴的一端连接。

20.进一步的,所述冷却单元包括:第三安装基体、第三电机、第三减速机、第三底座、第三转轴、第三齿轮、第三齿环、冷却滚筒及第三支撑件;

21.所述冷却滚筒倾斜设置,所述冷却滚筒的进料端高于其出料端;冷却风系统与所述冷却滚筒的进风口连接;所述冷却滚筒的进料端高于所述冷却滚筒的出料端;所述冷却滚筒的进料端与所述第三输送单元的出料端相配合,所述冷却滚筒的出料端与所述第一筛分单元的进料端连接;

22.所述第三支撑件固定在所述第三安装基体上,所述第三支撑件与所述冷却滚筒连接,所述冷却滚筒可在所述第三支撑件上旋转,所述第三支撑件用于支撑所述冷却滚筒;

23.所述第三底座固定在所述第三安装基体上,所述第三转轴通过轴承安装在所述第三底座上;所述第三齿轮固定在所述第三转轴上;所述第三齿环固定在所述冷却滚筒的外侧;所述第三齿轮与所述第三齿环相啮合;

24.所述第三电机及所述第三减速机固定在所述第三安装基体上,所述第三电机的输出端与所述第三减速机的输入端连接,所述第三减速机的输出端通过联轴器与所述第三转

轴的一端连接。

25.进一步的,所述第一筛分单元为旋转式物料筛分单元;

26.所述第一筛分单元的小粒径出料口设置在所述返料皮带上方。

27.进一步的,所述第二筛分单元为滚筒分级筛;

28.所述第二筛分单元设置有用于输出小粒径颗粒的第一出料端、用于输出标准颗粒的第二出料端和用于输出大粒径颗粒的第三出料端;

29.所述第一出料端设置在返料皮带的上方,所述第二出料端与所述第五输送单元的进料端连接;所述第三出料端设置在破碎机的出料端上方,破碎机出料端设置在返料皮带的上方。

30.进一步的,所述包膜单元包括:第四安装基体、第四电机、第四减速机、第四底座、第四转轴、第四齿轮、第四齿环、包膜滚筒及第四支撑件;

31.所述包膜滚筒倾斜设置,所述包膜滚筒内设置有肥料喷油装置;所述包膜滚筒的进料端高于所述冷却滚筒的出料端;所述包膜滚筒的进料端与所述第四输送单元的卸料端相配合,所述包膜滚筒的出料端与所述包装单元的进料端连接;

32.所述第四支撑件固定在所述第四安装基体上,所述第四支撑件与所述包膜滚筒连接,所述包膜滚筒可在所述第四支撑件上旋转,所述第四支撑件用于支撑所述包膜滚筒;

33.所述第四底座固定在所述第四安装基体上,所述第四转轴通过轴承安装在所述第四底座上;所述第四齿轮固定在所述第四转轴上;所述第四齿环固定在所述包膜滚筒的外侧;所述第四齿轮与所述第四齿环相啮合;

34.所述第四电机及所述第四减速机固定在所述第四安装基体上,所述第四电机的输出端与所述第四减速机的输入端连接,所述第四减速机的输出端通过联轴器与所述第四转轴的一端连接。

35.进一步的,所述包装单元包括:料仓以及设置在所述料仓下方的包装秤。

36.本实用新型提供的微生物复合肥制粒生产线至少具备以下有益效果或优点:

37.本实用新型提供的微生物复合肥制粒生产线,配料单元的出料端通过第一输送单元与造粒单元的进料端连接;造粒单元的出料端通过第二输送单元与烘干单元的进料端连接,烘干单元的出料端通过第三输送单元与冷却单元的进料端连接;冷却单元的出料端与第一筛分单元的进料端连接,第一筛分单元的出料端通过第四输送单元与第二筛分单元的进料端连接,第二筛分单元的出料端通过第五输送单元与第三筛分单元的进料端连接,第三筛分单元的出料端与包膜单元的进料端连接,包膜单元的出料端与包装单元的进料端连接。第一筛分单元、第二筛分单元及第三筛分单元设置在返料皮带的上方,返料皮带的卸料端与造粒单元的进料端连接。综上,本实用新型提供的微生物复合肥制粒生产线,提供了微生物复合肥生产的从配料至成品的完整工艺流程所需的设备,各设备相互关联,能够一体化实现生物复合肥生产过程中的配料、称重、输送、干燥、冷却、筛分、返料以及包装等工艺流程,具有一体化、自动化程度高的优点,提高了微生物复合肥的生产效率。

附图说明

38.图1为本实用新型实施例提供的微生物复合肥制粒生产线的结构框图;

39.图2为本实用新型实施例提供的微生物复合肥制粒生产线结构示意图 (一);

40.图3为本实用新型实施例提供的微生物复合肥制粒生产线结构示意图 (二);

41.图4为本实用新型实施例提供的微生物复合肥制粒生产线结构示意图 (三);

42.图5为本实用新型实施例提供的微生物复合肥制粒生产线结构示意图 (四);

43.图6为本实用新型实施例提供的微生物复合肥制粒生产线结构示意图 (五)。

44.附图中,各标号所代表的部件列表如下:

[0045]1‑

配料单元,11

‑

投料仓,12

‑

配料电子秤,130

‑

叶片式混合机,2

‑

第一输送单元,3

‑

造粒单元,31

‑

链式破碎机,32

‑

滚筒造粒机,33

‑

第一电机, 34

‑

第一减速机,35

‑

第一齿轮,36

‑

第一齿环,37

‑

第一支撑件,38

‑

第一安装基体,4

‑

第二输送单元,5

‑

烘干单元,51

‑

热烘炉,52

‑

烘干滚筒,53

‑

第二电机,54

‑

第二减速机,55

‑

第二齿轮,56

‑

第二齿环,57

‑

第二支撑件,58

‑ꢀ

第二安装基体,6

‑

第三输送单元,7

‑

冷却单元,71

‑

冷却滚筒,72

‑

第三电机, 73

‑

第三减速机,74

‑

第三齿轮,75

‑

第三齿环,76

‑

第三支撑件,77

‑

第三安装基体,8

‑

第一筛分单元,9

‑

第四输送单元,10

‑

第二筛分单元,101

‑

第一出料端,102

‑

第二出料端,103

‑

第三出料端,104

‑

破碎机,110

‑

第五输送单元,120

‑

第三筛分单元,13

‑

包膜单元,131

‑

包膜滚筒,132

‑

第四电机,133

‑ꢀ

第四减速机,134

‑

第四齿轮,135

‑

第四齿环,136

‑

第四支撑件,137

‑

第四安装基体,14

‑

包装单元。

具体实施方式

[0046]

本实用新型针对现有技术中存在的微生物复合肥的生产中,各工艺流程彼此独立,自动化、一体化程度低,生产效率不高的技术问题,提供了一种微生物复合肥制粒生产线。

[0047]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0048]

本实用新型实施例提供了一种微生物复合肥制粒生产线,参见图1,包括:配料单元1、第一输送单元2、造粒单元3、第二输送单元4、烘干单元 5、第三输送单元6、冷却单元7、第一筛分单元8、第四输送单元9、第二筛分单元10、第五输送单元110、第三筛分单元12、包膜单元13、包装单元14及返料皮带【图中未示出】。

[0049]

配料单元1的出料端通过第一输送单元2与造粒单元3的进料端连接,经配料单元1配料、称重以及混合后的物料通过第一输送单元2输送至造粒单元3进行造粒。造粒单元3的出料端通过第二输送单元4与烘干单元5的进料端连接,造粒单元3形成的肥料颗粒通过第二输送单元4输送至烘干单元5进行干燥。烘干单元5的出料端通过第三输送单元6与冷却单元7的进料端连接;烘干后的肥料颗粒通过第三输送单元6输送至冷却单元7进行冷却。冷却单元7的出料端与第一筛分单元8的进料端连接,冷却后的肥料颗粒直接进入第一筛分单元8进行初级筛分,筛网下的小粒径颗粒落在返料皮带上,并通过返料皮带返回至造粒机进行造粒。第一筛分单元8的出料端通过第四输送单元9与第二筛分单元10的进料端连接,第一筛分单元8直接进入第二筛分单元10进一步筛分。第二筛分单元10的出料端通过第五输送单元110与第三筛分单元120的进料端连接,第二筛分单元10筛分出的标准料进入第三筛分单元120进行末次筛分。第三筛分单元120的出料端与包膜单元13的进料端连接,第三筛分

单元120筛分得到的标准料进入包膜单元13进行喷油等工序。包膜单元13的出料端与包装单元14的进料端连接,从包膜单元13输出的肥料颗粒进入打包单元进行包装。第一筛分单元8、第二筛分单元10及所述第三筛分单元120设置在返料皮带的上方,返料皮带的卸料端与造粒单元3的进料端连接。

[0050]

下面对本实用新型实施例提供的微生物复合肥制粒生产线进一步说明:

[0051]

参见图2,配料单元1包括多个并列设置的投料仓11;每一投料仓11 下方对应设置一配料电子秤12,配料电子秤12设置在叶片式混合机130的上方,配料电子秤12的出料端与叶片式混合机130的进料端连接;叶片式混合机130的出料端与第一输送单元2的输入端连接。不同的物料经过不同的投料仓11输送到配料电子秤12,经配料电子秤12称重后输送到叶片式混合机130进行物料混合。

[0052]

第一输送单元2为斗提机;斗提机的输入端与叶片式混合机130的出料端相连,斗提机的输出端与造粒单元3的进料端连接。叶片式混合机130出料端输出的混合物料经第一输送单元2输送至造粒单元3进行造粒。

[0053]

参见图3,造粒单元3包括:链式破碎机31、第一安装基体38、第一电机33、第一减速机34、第一底座、第一转轴、第一齿轮35、第一齿环36、滚筒造粒机32及第一支撑件37。链式破碎机31的入口与斗提机的输出端相配合,链式破碎机31的出口与滚筒造粒机32的进料端连接;滚筒造粒机32 倾斜设置,滚筒造粒机32的进料端高于其出料端。

[0054]

第一支撑件37固定在第一安装基体38上,第一支撑件37与滚筒造粒机32连接,滚筒造粒机32可在第一支撑件37上旋转,第一支撑件37用于支撑滚筒造粒机32。第一底座固定在第一安装基体38上,第一转轴通过轴承安装在第一底座上;第一齿轮35固定在第一转轴上;第一齿环36固定在滚筒造粒机32的外侧;第一齿轮35与第一齿环36相啮合。第一电机33及第一减速机34固定在第一安装基体38上,第一电机33的输出端与第一减速机34的输入端连接,第一减速机34的输出端通过联轴器与第一转轴的一端连接。第一电机33通过联轴器驱动第一转轴转动,第一转轴带动第一齿轮35转动,第一齿轮35带动第一齿环36转动,第一齿环36带动滚筒造粒机32转动;滚筒造粒机32在转动的过程中,使其内部的配料形成肥料颗粒,肥料颗粒从滚筒造粒机32的出料端通过第二输送单元4与烘干单元5的进料端;其中,第二输送单元4为传送皮带。

[0055]

参见图4,烘干单元5包括:热烘炉51、第二安装基体58、第二电机 53、第二减速机54、第二底座、第二转轴、第二齿轮55、第二齿环56、烘干滚筒52及第二支撑件57。热烘炉51的热风输出口与烘干滚筒52的进风口连接;烘干滚筒52的进料端与第二输送单元4的输出端相配合;烘干滚筒52倾斜设置,烘干滚筒52的进料端高于其出料端。第二支撑件57固定在第二安装基体58上,第二支撑件57与烘干滚筒52连接,烘干滚筒52可在第二支撑件57上旋转,第二支撑件57用于支撑烘干滚筒52。第二底座固定在第二安装基体58上,第二转轴通过轴承安装在第二底座上;第二齿轮 55固定在第二转轴上;第二齿环56固定在烘干滚筒52的外侧;第二齿轮 55与第二齿环56相啮合。第二电机53及第二减速机54固定在第二安装基体58上,第二电机53的输出端与第二减速机54的输入端连接,第二减速机54的输出端通过联轴器与第二转轴的一端连接。第二电机53通过联轴器驱动第二转轴转动,第二转轴带动第二齿轮55转动,第二齿轮55带动第二齿环56转动,第二齿环56带动烘干滚筒52转动;烘干滚筒52在转动的过程中同时通入热风,使肥料颗粒不断干燥,肥料颗粒从烘干滚筒52的出料

端通过第三输送单元6与冷却单元7的进料端;第三输送单元6为传送皮带。

[0056]

参见图5,冷却单元7包括:第三安装基体77、第三电机72、第三减速机73、第三底座、第三转轴、第三齿轮74、第三齿环75、冷却滚筒71及第三支撑件76。冷却滚筒71倾斜设置,冷却滚筒71的进料端高于其出料端。冷却风系统与冷却滚筒71的进风口连接;冷却滚筒71的进料端高于冷却滚筒71的出料端。冷却滚筒71的进料端与第三输送单元6的出料端相配合,冷却滚筒71的出料端与第一筛分单元8的进料端连接。第三支撑件76固定在第三安装基体77上,第三支撑件76与冷却滚筒71连接,冷却滚筒71可在第三支撑件76上旋转,第三支撑件76用于支撑冷却滚筒71。第三底座固定在第三安装基体77上,第三转轴通过轴承安装在第三底座上;第三齿轮 74固定在第三转轴上;第三齿环75固定在冷却滚筒71的外侧;第三齿轮 74与第三齿环75相啮合。第三电机72及第三减速机73固定在第三安装基体77上,第三电机72的输出端与第三减速机73的输入端连接,第三减速机73的输出端通过联轴器与第三转轴的一端连接。第三电机72通过联轴器驱动第三转轴转动,第三转轴带动第三齿轮74转动,第三齿轮74带动第三齿环75转动,第三齿环75带动冷却滚筒71转动;冷却滚筒71在转动的过程中同时通入冷风,使肥料颗粒不断冷却,肥料颗粒从冷却滚筒71的出料端直接进入第一筛分单元8的进料端。

[0057]

第一筛分单元8为旋转式物料筛分单元。第一筛分单元8的小粒径出料口设置在返料皮带上方。第一筛分单元8将肥料颗粒筛分为小粒径和大粒径两种,小粒径的肥料颗粒经小粒径出料口落在返料皮带上,经返料皮带输送至造粒机进行造粒。

[0058]

第二筛分单元10为滚筒分级筛,第二筛分单元10将肥料颗粒筛分为小粒径颗粒、标准颗粒和大粒径颗粒三种。第二筛分单元10设置有用于输出小粒径颗粒的第一出料端101、用于输出标准颗粒的第二出料端102和用于输出大粒径颗粒的第三出料端103。第一出料端101设置在返料皮带的上方,第二出料端102与第五输送单元110的进料端连接;第三出料端103设置在破碎机的出料端上方,破碎机出料端设置在返料皮带的上方。小粒径的肥料颗粒经第一出料端101落在返料皮带上,大粒径的肥料颗粒经破碎机104破碎后落在返料皮带上,经返料皮带输送至造粒机进行造粒。标准颗粒经第五输送单元110输送至第三筛分单元120,第三筛分单元120进行肥料颗粒的末次筛分,以过滤掉肥料在输送过程中产生的粉末或碎料,筛分得到的标准颗粒直接进入包膜单元13,筛分得到的粉末或碎料落在返料皮带上,经返料皮带输送至造粒机进行造粒。

[0059]

参见图6,包膜单元13包括:第四安装基体137、第四电机132、第四减速机133、第四底座、第四转轴、第四齿轮134、第四齿环135、包膜滚筒 131及第四支撑件136。包膜滚筒131倾斜设置,包膜滚筒131内设置有肥料喷油装置;包膜滚筒131的进料端高于冷却滚筒71的出料端;包膜滚筒 131的进料端与第四输送单元9的卸料端相配合,包膜滚筒131的出料端与包装单元14的进料端连接。第四支撑件136固定在第四安装基体137上,第四支撑件136与包膜滚筒131连接,包膜滚筒131可在第四支撑件136上旋转,第四支撑件136用于支撑包膜滚筒131。第四底座固定在第四安装基体137上,第四转轴通过轴承安装在第四底座上;第四齿轮134固定在第四转轴上;第四齿环135固定在包膜滚筒131的外侧;第四齿轮134与第四齿环135相啮合。第四电机132及第四减速机133固定在第四安装基体137上,第四电机132的输出端与第四减速机133的输入端连接,第四减速机133的输出端通过联轴器与第四转轴的一端连接。第四电机132通过联轴器驱动第四转轴转动,第四转轴带动第四齿轮134转动,第

四齿轮134带动第二齿环 56转动,第四齿环135带动包膜滚筒131转动;包膜滚筒131在转动的过程中同时进行喷油等工序,肥料颗粒从包膜滚筒131的出料端直接进入包装单元14。

[0060]

包装单元14包括:料仓以及设置在料仓下方的包装秤。肥料颗粒从料仓输送至包装秤,完成称量包装工序。

[0061]

本实用新型提供的微生物复合肥制粒生产线至少具备以下有益效果或优点:

[0062]

本实用新型提供的微生物复合肥制粒生产线,配料单元的出料端通过第一输送单元与造粒单元的进料端连接;造粒单元的出料端通过第二输送单元与烘干单元的进料端连接,烘干单元的出料端通过第三输送单元与冷却单元的进料端连接;冷却单元的出料端与第一筛分单元的进料端连接,第一筛分单元的出料端通过第四输送单元与第二筛分单元的进料端连接,第二筛分单元的出料端通过第五输送单元与第三筛分单元的进料端连接,第三筛分单元的出料端与包膜单元的进料端连接,包膜单元的出料端与包装单元的进料端连接。第一筛分单元、第二筛分单元及第三筛分单元设置在返料皮带的上方,返料皮带的卸料端与造粒单元的进料端连接。综上,本实用新型提供的微生物复合肥制粒生产线,提供了微生物复合肥生产的从配料至成品的完整工艺流程所需的设备,各设备相互关联,能够一体化实现生物复合肥生产过程中的配料、称重、输送、干燥、冷却、筛分、返料以及包装等工艺流程,具有一体化、自动化程度高的优点,提高了微生物复合肥的生产效率。

[0063]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1