一种具有高安全性的喷枪的制作方法

[0001]

本实用新型涉及一种喷枪,特别是一种具有高安全性的喷枪。

背景技术:

[0002]

喷枪是一种能够利用压缩气体将油漆打散雾化喷出的装置,喷枪通过软管将自身快速接头与气源相连接,气源的压缩气体通过快速接头进入至喷枪枪柄内的进气腔室内,此时进气腔室与枪体内的气道不贯通,需要使用喷枪时,则可扣动扳机打开喷枪,此时进气腔室与气道相贯通,气体则会顺着气道的轨迹从雾化喷头喷出,并将同时喷出的油漆打散雾化,从而完成喷涂工作,但在实际使用过程中,在雾化过程中,油漆颗粒分布在雾化喷头周围,因此部分油漆颗粒则会不可避免粘附在雾化喷头与气道相贯通的喷气孔边缘或内壁,同时空气中也存在杂质,会不可避免的进入至喷气孔内,长期以往,雾化喷头的喷气孔极易出现堵塞的情况,一旦喷气孔出现堵塞的情况却没有得到及时清理时,压缩气体便无法通过喷气孔顺畅喷出至外界,导致气道内部的压缩气体的气压迅速增高,强大的气压则会对气道内部部件进行压迫,导致内部部件出现损坏的情况,严重时,甚至会出现喷枪的壶体爆裂或者喷枪的枪体爆裂的情况,存在严重的安全隐患。

技术实现要素:

[0003]

本实用新型要解决现有的技术问题是提供一种具有高安全性的喷枪,它能够在气道气压过高时,对气压进行有效缓冲泄压,使气压恢复至正常状态,有效避免气道内部部件遭受过高气压压迫导致损坏的情况,并有效杜绝安全隐患。

[0004]

本实用新型解决上述技术问题采用的技术方案为:

[0005]

本实用新型公开一种具有高安全性的喷枪,包括枪体、铰接于枪体上的扳机,设于枪体前端的雾化喷头以及设于枪体内的气道,雾化喷头上设有若干与气道相贯通的喷气孔,枪体前部下侧设有壶体,枪体后部下侧设有枪柄,枪柄内设有进气腔室,枪柄下端设有与进气腔室相贯通的快速接头,其特征在于:所述枪体后部上表面设有一与气道相贯通的螺孔;所述螺孔螺接有一安全阀座;所述安全阀座上表面中心设有一减压孔;所述安全阀座下表面中心设有一与减压孔相贯通的进气孔;所述进气孔直径小于减压孔直径,进气孔与减压孔之间形成一密封台阶;所述密封台阶上设有一与其相贴合的下磁板,所述减压孔中部内壁设有一呈环形的限位环;所述减压孔内设有一与限位环下表面相贴合的上磁板;所述上磁板位于下磁板正上方,上磁板下端磁极与下磁板上端磁极相斥;所述减压孔内设有一位于限位环正上方的导引管,导引管呈上宽下窄的漏斗状;所述导引管下端端面与限位环上表面相贴合,导引管下端管口直径与限位环内孔直径相同;所述限位环内孔设有一弹性膜;所述上磁板上表面中心设有一与限位环内孔同轴的推压槽,推压槽呈半球状;所述上磁板、下磁板以及减压孔内壁围合形成的空间与导引管之间通过一排气管路相贯通;所述安全阀座上端外螺接有一泄压盖。

[0006]

所述排气管路上端端口与下端端口皆位于减压孔内壁上;所述排气管路上端端口

位于导引管上端管口上方;所述排气管路下端端口位于上磁板、下磁板以及减压孔内壁围合形成的空间中部。

[0007]

所述泄压盖上表面设有一与减压孔相贯通的泄压孔,泄压孔呈上宽下窄状;所述泄压孔内设有与其相匹配的泄压堵头,泄压堵头与泄压孔内壁相贴合;所述泄压堵头外壁设有若干呈纵向均匀分布的环形槽;所述环形槽内设有与其相匹配的o型圈;所述泄压堵头上端向上穿出至泄压孔外并设有若干呈圆周均匀分布的连接环;所述泄压盖上表面外边沿设有若干与连接环位置相对应的固定板;所述固定板与连接环相对的一侧设有固定环;所述固定环与连接环之间通过弹性带相连接。

[0008]

所述弹性膜与弹性带皆为橡胶材质。

[0009]

所述下磁板外周面设有若干呈圆周均匀分布的导向槽,导向槽呈球型;所述导向槽内设有与其相匹配的导向滚珠,导向滚珠为塑料材质,导向滚珠一端凸出至导向槽外并与减压孔内壁相接触。

[0010]

所述安全阀座下部设有一呈环形的限位台阶,限位台阶上侧的台阶面与枪体上表面相贴合。

[0011]

所述密封台阶上设有一呈环形的密封槽;所述密封槽内设有与其相匹配的密封圈。

[0012]

所述进气孔下端孔口铺设有一橡胶膜;所述橡胶膜中心设有一线型孔,橡胶膜通过自身弹性将线型孔闭合密封。

[0013]

本实用新型的有益效果是:

[0014]

与现有技术相比,采用本实用新型结构的具有高安全性的喷枪可通过下磁板与上磁板之间的相斥力以及弹性膜的弹性形成多道缓冲,当气道内的气压过高时,能够第一时间对气压进行缓冲减压,同时能够利用减压孔、排气管路以及导引管的存在能够有效增加可释放气压的空间,使过高的气压能够得到有效释放,使气压在最短时间内恢复正常状态,有效避免气压过高且无法得到释放导致气道内部部件受到压迫致使损坏的情况,有效避免气压过高导致壶体爆裂或者枪体爆裂的情况,从而有效杜绝安全隐患,实现高安全性的效果。

附图说明

[0015]

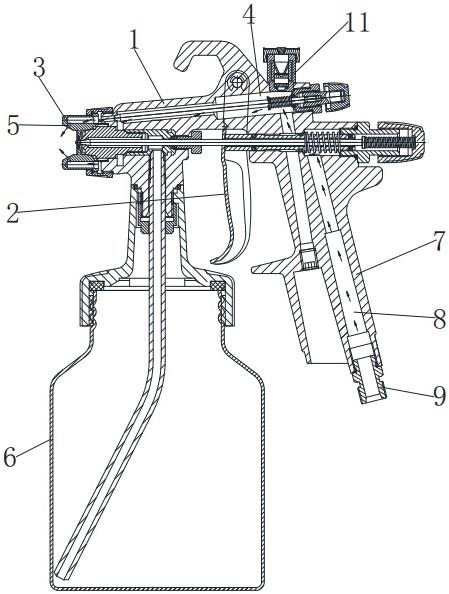

图1是本实用新型具有高安全性的喷枪的结构示意图;

[0016]

图2是本实用新型具有高安全性的喷枪的局部的结构示意图;

[0017]

图3是图2的a部的放大图。

具体实施方式

[0018]

下面结合附图和具体实施方式对本发明作进一步详细的说明:

[0019]

请参阅图1至图3,本实用新型提供一种具有高安全性的喷枪,包括枪体1、铰接于枪体1上的扳机2,设于枪体1前端的雾化喷头3以及设于枪体1内的气道4,雾化喷头3上设有若干与气道4相贯通的喷气孔5,枪体1前部下侧设有壶体6,枪体1后部下侧设有枪柄7,枪柄7内设有进气腔室8,枪柄7下端设有与进气腔室8相贯通的快速接头9,所述枪体1后部上表面设有一与气道4相贯通的螺孔10;所述螺孔10螺接有一安全阀座11;所述安全阀座11上表

面中心设有一减压孔12;所述安全阀座11下表面中心设有一与减压孔12相贯通的进气孔13;所述进气孔13直径小于减压孔12直径,进气孔13与减压孔12之间形成一密封台阶14;所述密封台阶14上设有一与其相贴合的下磁板15,所述减压孔12中部内壁设有一呈环形的限位环16;所述减压孔12内设有一与限位环16下表面相贴合的上磁板17;所述上磁板17位于下磁板15正上方,上磁板17下端磁极与下磁板15上端磁极相斥;所述减压孔12内设有一位于限位环16正上方的导引管18,导引管18呈上宽下窄的漏斗状;所述导引管18下端端面与限位环16上表面相贴合,导引管18下端管口直径与限位环16内孔直径相同;所述限位环16内孔设有一弹性膜19;所述上磁板17上表面中心设有一与限位环16内孔同轴的推压槽20,推压槽20呈半球状;所述上磁板17、下磁板15以及减压孔12内壁围合形成的空间与导引管18之间通过一排气管路21相贯通;所述安全阀座11上端外螺接有一泄压盖22。

[0020]

所述排气管路21上端端口与下端端口皆位于减压孔12内壁上;所述排气管路21上端端口位于导引管18上端管口上方;所述排气管路21下端端口位于上磁板17、下磁板15以及减压孔12内壁围合形成的空间中部。

[0021]

所述泄压盖22上表面设有一与减压孔12相贯通的泄压孔23,泄压孔23呈上宽下窄状;所述泄压孔23内设有与其相匹配的泄压堵头24,泄压堵头24与泄压孔23内壁相贴合;所述泄压堵头24外壁设有若干呈纵向均匀分布的环形槽25;所述环形槽25内设有与其相匹配的o型圈26;所述泄压堵头24上端向上穿出至泄压孔23外并设有若干呈圆周均匀分布的连接环27;所述泄压盖22上表面外边沿设有若干与连接环27位置相对应的固定板28;所述固定板28与连接环27相对的一侧设有固定环29;所述固定环29与连接环27之间通过弹性带30相连接。

[0022]

所述弹性膜19与弹性带30皆为橡胶材质。

[0023]

所述下磁板15外周面设有若干呈圆周均匀分布的导向槽31,导向槽31呈球型;所述导向槽31内设有与其相匹配的导向滚珠32,导向滚珠32为塑料材质,导向滚珠32一端凸出至导向槽31外并与减压孔12内壁相接触。

[0024]

所述安全阀座11下部设有一呈环形的限位台阶33,限位台阶33上侧的台阶面与枪体1上表面相贴合。

[0025]

所述密封台阶14上设有一呈环形的密封槽34;所述密封槽34内设有与其相匹配的密封圈35。

[0026]

所述进气孔13下端孔口铺设有一橡胶膜36;所述橡胶膜36中心设有一线型孔37,橡胶膜36通过自身弹性将线型孔37闭合密封。

[0027]

本实用新型的使用方法如下:

[0028]

当喷枪开启后气道内部气压过高时,一部分压缩气体则会进入至进气孔13,并冲击在下磁板15下表面上,此时下磁板15顺着减压孔12的轨迹向上移动,由于限位环16是固定不动的,因此上磁板17只能向下移动,无法向上移动,下磁板15则会不断接近上磁板17,随着下磁板15与上磁板17之间的间距不断变小,下磁板15与上磁板17之间的相斥力则会不断变大,而这股相斥力则会直接通过下磁板15作用在冲击在下磁板15上的压缩气体上,对压缩气体进行有效缓冲,使压缩气体的气压得到减缓,且随着下磁板15上移,减压孔12与进气孔13相贯通的空间则会变得越来越大,气道内的一部分气体则能够直接进入至减压孔12内,使气道内的气压得到有效释放。

[0029]

下磁板15外周面设有若干呈圆周均匀分布的导向槽31,导向槽31呈球型,导向槽31内设有与其相匹配的导向滚珠32,导向滚珠32为塑料材质,导向滚珠32一端凸出至导向槽31外并与减压孔12内壁相接触,导向滚珠32的存在不仅能够在下磁板15上移过程中起到导向作用,且导向滚珠32能够有效降低下磁板15外周面与减压孔12内壁之间的摩擦力,提高下磁板15感知气压的灵敏性,使下磁板15能够在气压过高的第一时间向上移动做出缓压动作,而导向滚珠32的存在使下磁板15外周面与减压孔12内壁之间存在间隙,进入进气孔13内的一部分压缩气体则会通过该间隙进入至排气管路21下端端口内,排气管路21的存在能够进一步增加可释放气压的空间,使气压得到进一步减缓,与此同时,上移的下磁板15则会将位于下磁板15、上磁板17与减压孔12围合形成的空间内的气体挤入至排气管路21下端端口内,使压缩气体进入至排气管路21下端端口内的速度得到加快,从而提高减压效率。

[0030]

当压缩气体进入至排气管路21内后,最终则会从排气管路21上端端口流动至导引管18上方空间,导引管18上方空间以及导引管18内部空间皆能够再次增加可释放气压的空间,最大程度上保证气压能够得到有效的释放,当导引管18上方空间以及导引管内部空间皆充满压缩气体时,若是后续压缩气体不断进入至导引管18上方,导引管18内的气体则会被向下挤压,此时弹性膜19被向下挤压,弹性膜19随之产生弹性,弹性膜19的弹性则会与气体气压进行对抗,有效消除一部分气压,使气压逐渐恢复正常,当弹性膜19向下变形时,弹性膜19则会充满于推压槽20内,由于推压槽20呈半球状,弹性膜19能够将自身变形膨胀的力量均匀的施加于推压槽20槽壁上,从而推动上磁板17下移,此刻上磁板17能够利用自身与下磁板15之间的相斥力向下推动下磁板15,使下磁板15进一步与冲击在其下表面的压缩气体进行对抗,进一步消除一部分气压,且导引管18呈上宽下窄的漏斗状,随着导引管18的内径不断收窄,流向弹性膜19的压缩气体的气压则会得到一定的提高,能够有效提高弹性膜19向下变形的程度,从而提高上磁板17对下磁板15的推动力,提高减压效果。

[0031]

综上所述可知,本实用新型可通过下磁板15与上磁板17之间的相斥力以及弹性膜19的弹性形成多道缓冲,当气道内的气压过高时,能够第一时间对气压进行缓冲减压,同时能够利用减压孔12、排气管路21以及导引管18的存在能够有效增加可释放气压的空间,使过高的气压能够得到有效释放,使气压在最短时间内恢复正常状态,有效避免气压过高且无法得到释放导致气道内部部件受到压迫致使损坏的情况,有效避免气压过高导致壶体爆裂或者枪体爆裂的情况,从而有效杜绝安全隐患,实现高安全性的效果。

[0032]

泄压盖22上表面设有与减压孔12相贯通的泄压孔23,泄压孔23内设有与其相匹配的泄压堵头24,泄压堵头24与泄压孔23内壁相贴合,泄压堵头24上端向上穿出至泄压孔23外并设有若干呈圆周均匀分布的连接环27,泄压盖22上表面外边沿设有若干与连接环27位置相对应的固定板28,固定板28与连接环27相对的一侧设有固定环29,固定环29与连接环27之间通过弹性带30相连接,当气道内的过高气压在压缩气体进入至导引管18上方的空间后依旧无法恢复正常时,导引管18上方的空间内的压缩气体则会冲击在泄压堵头24下表面上,此时气压大于弹性带30的弹性,泄压堵头24在压缩气体的冲击下上移,由于泄压孔23呈上宽下窄状,因此当泄压堵头24上移一点距离时,泄压堵头24外壁与泄压孔23内壁之间便会出现间隙,压缩气体能够通过该间隙直接排放至外界,实现泄压的效果,当过高气压得到完全释放后,泄压堵头24则会在弹性带30的弹性作用下复位,再次将泄压孔23堵塞密封,而泄压堵头24外壁设有若干呈纵向均匀分布的环形槽25,环形槽25内设有与其相匹配的o型

圈26,o型圈26的存在能够有效提高泄压堵头24堵塞在泄压孔23内时的密封性,且泄压堵头24的存在能够将排放至外界的气体分散在自身四周,有效避免排放至外界的气体形成柱状气体直接冲出至泄压孔23外导致使用人员受伤的情况。

[0033]

安全阀座11下部设有呈环形的限位台阶33,限位台阶33上侧的台阶面与枪体上表面相贴合,限位台阶33的存在能够限制安全阀座螺接时下移的行程,有效避免安全阀座11螺接时下移过度导致自身下端与气道内部部件进行碰撞导致彼此损坏的情况。

[0034]

密封台阶14上设有呈环形的密封槽34,密封槽34内设有与其相匹配的密封圈35,密封圈35的存在能够有效提高密封台阶14与下磁板15之间的密封性,有效避免气道内部气压正常时漏气导致内气压不稳的情况。

[0035]

进气孔13下端孔口铺设有橡胶膜36,橡胶膜36中心设有线型孔37,橡胶膜36通过自身弹性将线型孔37闭合密封,橡胶膜36的存在能够再次形成一道缓冲,在压缩气体进入至进气孔13内时,则需将线型孔37撑开,当线型孔37撑开时,橡胶膜36发生变形并产生弹性,这部分弹性则会直接对压缩气体的气压进行缓冲减压,起到辅助减压的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1