连铸末端二冷水精处理系统的制作方法

1.本实用新型涉及水处理技术领域,尤其涉及一种连铸末端二冷水油泥和小型悬浮物处理系统。

背景技术:

2.在炼钢行业,不论是方坯/圆坯连铸机,还是板坯连铸机,由于在二冷水中夹杂着氧化铁皮、砂粒、油泥、悬浮物等杂质,喷嘴堵塞现象频繁发生,造成连铸质量缺陷增加、作业率降低、设备精度不能保障、维修频繁、作业人员劳动强度增加等技术问题。

3.现有技术中,普遍采用二冷水末端加装自清洗过滤器,或者增加y型过滤器以改善水质,但是以上设备和措施均不能有效去除二冷水中的小型悬浮物、油泥等杂质,导致二冷水中的小型悬浮物、油泥等相互作用,不断碰撞、聚集,在流经末端喷嘴时,不断沉积、导致喷嘴堵塞;另外,由于铸坯温度较高,又加剧了二冷水中杂质之间膨胀和聚合,夹具了喷嘴堵塞。

4.因此,基于上述技术问题,本领域的技术人员亟需研发一种用以改善二冷水水质的精处理系统。

技术实现要素:

5.本实用新型提供了一种实现多级处理、有效去除二冷水中油泥、小型悬浮物、降低作业人员劳动强度的连铸末端二冷水精处理系统。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.本实用新型的连铸末端二冷水高精处理系统,该系统包括:

8.预处理器,所述预处理器通过第一管路与工艺上游设备连通以接收二冷水;

9.位于所述预处理器工艺下游的精处理器组;

10.所述精处理器组通过管路与所述预处理器和/或工艺上游设备连通以接收经预处理后的二冷水或工艺上游设备输送的二冷水;

11.所述预处理器内置初级复合滤芯组;

12.所述处理器组内置过滤精度为80μm~30μm的滤芯;

13.该系统还包括:

14.集成于所述预处理器内的清洗组件;

15.所述清洗组件清理所述滤芯组表面的杂质并收集至预处理器的一端、并由排污口排出。

16.进一步的,所述预处理器包括:

17.预处理器壳体;

18.形成于所述预处理器壳体一侧的预处理器进水口、以及形成于所述预处理器壳体另一侧的预处理器出水口;

19.所述滤芯组分为集成于所述预处理器壳体内并靠近所述预处理器进水口的粗过

滤滤芯、以及集成于所述预处理器壳体内并靠近所述预处理器出水口的精过滤滤芯;

20.所述预处理器进水口与所述粗过滤滤芯连通;

21.所述预处理器出水口与所述精过滤滤芯连通;

22.所述预处理器壳体靠近所述预处理器出水口一端被配置为液压马达腔室;

23.所述清洗组件部分延伸至所述精过滤滤芯内并将精过滤滤芯表面的杂质收集至所述液压马达腔室内;

24.所述液压马达腔室连通有所述排污口,且所述液压马达腔室内集成有为排污口提供排污动力的液压马达。

25.进一步的,所述预处理器上安装有两个压力表;

26.两个所述压力表分别为:

27.集成于所述预处理器壳体靠近所述粗过滤滤芯一侧的第一压力表;以及

28.集成于所述预处理器壳体靠近所述精过滤滤芯一侧的第二压力表;

29.所述第一压力表用以检测所述粗过滤滤芯处的水压;

30.所述第二压力表用以检测所述精过滤滤芯处的水压。

31.进一步的,所述预处理器上集成有压差控制器、以及与所述压差控制器控制连接的电子控制器;

32.所述第一压力表和第二压力表均通过信号线与所述压差控制器电性连接以传输检测的压力值。

33.进一步的,所述清洗组件包括:

34.集成于所述预处理器壳体的所述液压马达腔室一端的电机;

35.与所述电机的输出端传动连接的丝杠;

36.所述丝杠穿过所述预处理器壳体并沿所述预处理器壳体的轴向至少延伸至所述精过滤滤芯内,且所述丝杠沿其周向和轴向均布有多组吸嘴;

37.所述吸嘴靠近所述精过滤滤芯的表面。

38.进一步的,所述精处理器组包括两台并联的精处理器;

39.所述精处理器包括:

40.精处理器筒体;

41.安装于所述精处理器筒体上端的封头组件,所述封头组件封闭所述精处理器筒体的上端;

42.集成于所述精处理器筒体内的多组滤芯篮网;

43.所述滤芯篮网内安装有所述精过滤滤芯;

44.所述精处理器筒体一端被配置为精处理器进水口、另一端被配置为精处理器出水口;

45.所述精处理器筒体通过所述精处理器进水口接收工艺上游的二冷水,经所述精处理器过滤处理后的二冷水通过所述精处理器出水口排出并输送至工艺下游;

46.所述精处理器筒体的下端具有排污阀。

47.进一步的,所述滤芯篮网和精过滤滤芯沿竖直方向均匀布置于所述处理器筒体内,且所述滤芯篮网的上端通过口头胶圈与所述精处理器筒体装配。

48.进一步的,所述封头组件包括:

49.固定于所述精处理器筒体上端的封头;

50.集成于所述封头上的提升手轮;以及一端与所述精处理器筒体侧面装配、另一端延伸至所述封头上端并与所述提升手轮装配的悬臂;

51.所述悬臂能够支撑所述封头并以转动的方式驱动所述封头远离和靠近所述精处理器筒体;

52.所述悬臂的转折处具有加强筋;

53.所述封头与所述精处理器筒体的连接处沿周向均布有多个压紧螺栓,所述封头和所述精处理器筒体通过所述压紧螺栓紧固连接。

54.进一步的,所述第一管路分为:

55.与工艺上游设备连通以接收工艺上游设备输出的二冷水的第一主支路;以及与所述第一主支路连通、并相互并联的两根第二主支路;

56.所述预处理器通过预处理器进水口处的法兰、以及预处理器出水口处的法兰与其中一根所述第二主支路连通以接收所述第一主支路输出的二冷水;

57.远离所述预处理器的一根所述第二主支路接收所述第一主支路输送的二冷水并向工艺下游传输。

58.进一步的,所述精处理器接收二冷水用的管路分为:

59.与所述预处理器和远离所述预处理器的第二主支路均连通的精处理器管组;

60.所述精处理器管组包括三根相互并联的第一分支路、位于三根所述第一分支路一端并汇集工艺上游二冷水的第一汇水管、以及位于三根所述第一分支路一端并汇集所述第一分支路输出的二冷水的第二汇水管;

61.所述精处理器分别连通于其中一根所述第一分支路上;

62.另外一根所述第一分支路直连于所述第一汇水管和第二汇水管之间;

63.所述第二汇水管的输出端具有排水管;

64.所述排水管将处理后的二冷水向工艺下游输出。

65.在上述技术方案中,本实用新型提供的一种连铸末端二冷水精处理系统,具有以下有益效果:

66.本实用新型的处理系统设计有二级处理设备,分别为预处理器和精处理器,预处理器以过滤二冷水中的部分油泥和小型悬浮物进行一次初过滤,而精处理器以处理精度为80μm~30μm对二冷水进行二次过滤,同时,精处理器配置两台,以一开一备的方式工作,能够保证系统长时间工作,且无需停机即可实现检修。

67.本实用新型的处理系统设计了压力表以及与压力表电性连接的压差控制器,能够在工作时实时监控水压,避免压力不满足工艺要求,保障了系统安全运行。

68.本实用新型的精处理系统管路布置合理,能够满足多种工况的工作。

69.本实用新型公开的系统还具有以下独特性和优点:

70.此系统能够有效去除末端二冷水中的油泥和小型悬浮物;

71.该系统能够有效解决喷嘴堵塞的行业“痛点”问题;

72.在投资较小情况下,该系统也是目前国内较少能够提供连铸末端二冷水精密处理和解决喷嘴堵塞的最好整体解决方案。

73.该方案是在统筹考虑投资、效果、维护和运行成本情况下,研发的全新技术。

附图说明

74.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

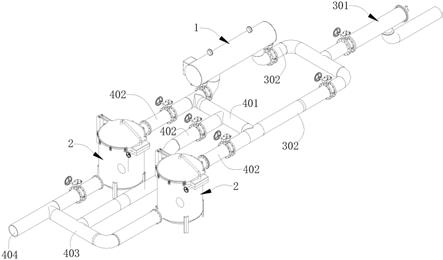

75.图1为本实用新型实施例提供的连铸末端二冷水精处理系统的系统流程图;

76.图2为本实用新型实施例提供的连铸末端二冷水精处理系统的预处理器的结构示意图;

77.图3为本实用新型实施例提供的连铸末端二冷水精处理系统的精处理器的结构示意图一;

78.图4为本实用新型实施例提供的连铸末端二冷水精处理系统的精处理器的结构示意图二。

79.附图标记说明:

80.1、预处理器;2、精处理器;

81.101、预处理器壳体;102、粗过滤滤芯;103、精过滤滤芯;104、预处理器进水口;105、预处理器出水口;106、第一压力表;107、第二压力表;108、压差控制器;109、电子控制器;110、清洗组件;111、电机; 112、排污口;113、液压马达;114、吸嘴;115、控制箱;116、吊环;117、丝杠;

82.201、精处理器筒体;202、封头;203、提升手轮;204、压紧螺栓; 205、精处理器进水口;206、精处理器出水口;207、排污阀;208、滤芯篮网;209、口头胶圈;210、悬臂;211、加强筋;

83.301、第一主支路;302、第二主支路;

84.401、第一汇水管;402、第一分支路;403、第二汇水管;404、排水管。

具体实施方式

85.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

86.参见图1~图4所示;

87.本实用新型的连铸末端二冷水精处理系统,该系统包括:

88.预处理器1,预处理器1通过第一管路与工艺上游设备连通以接收二冷水;

89.位于预处理器1工艺下游的精处理器组;

90.精处理器组通过管路与预处理器1和/或工艺上游设备连通以接收经预处理后的二冷水或工艺上游设备输送的二冷水;

91.预处理器1内置初级复合滤芯组;

92.精处理器组内置过滤精度为80μm~30μm的滤芯;

93.该系统还包括:

94.集成于预处理器1内的清洗组件110;

95.清洗组件110清理滤芯组表面的杂质并收集至预处理器1的一端、并由排污口112排出。

96.具体的,本实施例公开了一种新型末端二冷水的高精处理系统,本实施例的系统

以二级处理的方式,实现了二冷水的二级处理,同时,根据实际作业时二冷水中掺杂的杂质的粒径大小,集成了能够充分过滤掉油泥和小型悬浮物的滤芯结构。更为详细的是:

97.本实施例的系统包括预处理器1,以及精处理器组,其中,预处理器1 设计一台,且该预处理器1的对二冷水初级过滤,能够有效去除二冷水中部分油泥和小型悬浮物,而上述的精处理器组可以包括多台精处理器2,工作时,可以选择性地开启其中一台精处理器2,或者多台同时开启工作,而为了去掉水中油泥和小型悬浮物,本实施例的精处理器2的处理精度选用了80μm~30μm的滤芯。

98.因此,二冷水经过上述二级处理后,能够最大程度地过滤掉水中的油泥和小型悬浮物,有效解决炼钢连铸、轧钢等工序喷嘴堵塞的问题。

99.另外,为了提高精过滤滤芯和装置的使用寿命,由于是第一级处理的预处理器1,预处理器1一般处理掉的油泥和杂质较多,尤其是预处理器1 的精过滤滤芯103处,因此,需要在该处集成清洗组件110,通过清洗组件110将过滤掉的杂质清理掉,保证后续过滤的顺利进行,以提高精处理器的滤芯和整体系统使用寿命。

100.优选的,本实施例中预处理器1包括:

101.预处理器壳体101;

102.形成于预处理器壳体101一侧的预处理器进水口104、以及形成于预处理器壳体101另一侧的预处理器出水口105;

103.滤芯组分为集成于预处理器壳体101内并靠近预处理器进水口104的粗过滤滤芯102、以及集成于预处理器壳体101内并靠近预处理器出水口 105的精过滤滤芯103;

104.预处理器进水口104与粗过滤滤芯102连通;

105.预处理器出水口105与精过滤滤芯103连通;

106.预处理器壳体101靠近预处理器出水口105一端被配置为液压马达腔室;

107.清洗组件110部分延伸至精过滤滤芯103内并将精过滤滤芯103表面的杂质收集至液压马达腔室内;

108.液压马达腔室连通有排污口112,且液压马达腔室内集成有为排污口 112提供排污动力的液压马达。

109.另外,为了实时监控水压,本实施例的预处理器1上安装有两个压力表;

110.两个压力表分别为:

111.集成于预处理器壳体101靠近粗过滤滤芯102一侧的第一压力表106;以及

112.集成于预处理器壳体101靠近精过滤滤芯103一侧的第二压力表107;

113.第一压力表106用以检测粗过滤滤芯102处的水压;

114.第二压力表107用以检测精过滤滤芯103处的水压。

115.同时,预处理器1上集成有压差控制器108、以及与压差控制器108 控制连接的电子控制器109;

116.第一压力表106和第二压力表107均通过信号线与压差控制器108电性连接以传输检测的压力值。

117.更进一步的,上述的清洗组件110包括:

118.集成于预处理器壳体101的液压马达腔室一端的电机111;

119.与电机111的输出端传动连接的丝杠117;

120.丝杠117穿过预处理器壳体101并沿预处理器壳体101的轴向至少延伸至精过滤滤芯103内,且丝杠117沿其周向和轴向均布有多组吸嘴114;

121.吸嘴114靠近精过滤滤芯103的表面。

122.本实施例用以清洗预处理器1内滤芯结构的组件采用了以电机111输出动力驱动螺旋运动的清洗组件110,在电机111的驱动下,丝杠117转动,同时带动其上的吸嘴114转动,设计好吸嘴114的分布方式,能够实现吸嘴114以螺旋运动的轨迹运行,能够最大程度地清理掉吸附在精过滤滤芯103表面的杂质,并集中收集在集污器处,当预处理器1的排污阀打开时,内部的水压与外界的大气压之间形成的压差使的集污器的吸嘴114 产生强劲的吸力,水流从滤芯外向内反向高速流动将杂质冲下来并排出。

123.优选的,本实施例中精处理器组包括两台并联的处理器2;

124.处理器2包括:

125.处理器筒体201;

126.安装于精处理器筒体201上端的封头组件,封头组件封闭处理器筒体 201的上端;

127.集成于精处理器筒体201内的多组滤芯篮网208;

128.滤芯篮网208内安装有滤芯;

129.精处理器筒体201一端被配置为处理器进水口205、另一端被配置为处理器出水口206;

130.精处理器筒体201通过处理器进水口205接收工艺上游的二冷水,经处理器2过滤处理后的二冷水通过精处理器出水口206排出并输送至工艺下游;

131.精处理器筒体201的下端具有排污阀207。

132.其中,上述的滤芯篮网208和滤芯沿竖直方向布置于处理器筒体201 内,且滤芯篮网208的上端通过口头胶圈209与处理器筒体201装配。

133.更为具体的,本实施例公开的封头组件包括:

134.固定于精处理器筒体201上端的封头202;

135.集成于封头202上的提升手轮203;以及

136.一端与处理器筒体201侧面装配、另一端延伸至封头202上端并与提升手轮203装配的悬臂210;

137.悬臂210能够支撑封头202并以转动的方式驱动封头202远离和靠近处理器筒体201;

138.悬臂210的转折处加持有加强筋211;

139.封头202与处理器筒体201的连接处沿周向均布有多个压紧螺栓204,封头202和处理器筒体201通过压紧螺栓204紧固连接。

140.本实施例详细介绍了处理器2的结构,其中,封头组件是立式容器常用的密封组件,而本实施例为了能够便于维护内部滤芯,便于更换滤芯,设计了具有悬臂210的封头202,利用悬臂210的支撑以及转动,完成封头202的开合,极大地方便的后期维护。

141.另外,利用滤芯篮网208集成了过滤精度满足工艺要求的滤芯,实现高精度的二级处理,有效处理掉二冷水中大小型杂质。

142.而本实施例的精处理系统可以通过管路的不同布置方式实现多种处理形式:

143.优选的,本实施例中第一管路分为:

144.与工艺上游设备连通以接收工艺上游设备输出的二冷水的第一主支路 301;以及

145.与第一主支路301连通、并相互并联的两根第二主支路302;

146.预处理器1通过预处理器进水口104处的法兰、以及预处理器出水口 105处的法兰与其中一根第二主支路302连通以接收第一主支路301输出的二冷水;

147.远离预处理器1的一根第二主支路302接收第一主支路301输送的二冷水并向工艺下游传输。

148.另外,上述的处理器2接收二冷水用的管路分为:

149.与预处理器1和远离预处理器1的第二主支路302均连通的处理器管组;

150.精处理器管组包括三根相互并联的第一分支路402、位于三根第一分支路402一端并汇集工艺上游二冷水的第一汇水管401、以及位于三根第一分支路402一端并汇集第一分支路402输出的二冷水的第二汇水管403;

151.精处理器2分别连通于其中一根第一分支路402上;

152.另外一根第一分支路402直连于第一汇水管401和第二汇水管403之间;

153.第二汇水管403的输出端具有排水管404;

154.排水管404将处理后的二冷水向工艺下游输出。

155.而本实施例公开的二冷水末端高精处理系统具体可以以下述集中处理方式对二冷水进行过滤处理:

156.第一种:工艺上游的二冷水依次通过第一主支路301、与预处理器1 连通的第二主支路302、第一汇水管401、第一分支路402和精处理器2、最终经过第二汇水管403的排水管404输送至工艺下游,完成二冷水的粗过滤和精过滤二次处理;

157.第二种:工艺上游的二冷水依次通过第一主支路301、远离预处理器1 的第二主支路302、第一汇水管401、第一分支路402和处理器2,最终经过第二汇水管403的排水管404输送至工艺下游,完成二冷水经过精过滤的一次处理;

158.第三种:工艺上游的二冷水依次通过第一主支路301、与预处理器1 连通的第二主支路302、第一汇水管401、以及没有连通精处理器2的第一分支路402、最终经过第二汇水管403的排水管404输送至工艺下游,完成二冷水经过粗过滤的一次处理;

159.第四种:工艺上游的二冷水依次通过第一主支路301、远离预处理器1 的第二主支路302、第一汇水管401、以及没有连通精处理器2的第一分支路402、最终由排水管404排出,该种方式是在整个高精处理系统检修时,应急使用。

160.同时,上述管路均通过阀门控制开关和开度。

161.在上述技术方案中,本实用新型提供的一种连铸末端二冷水精处理系统,具有以下有益效果:

162.本实用新型的处理系统设计有二级处理设备,分别为预处理器1和精处理器2,预处理器1对二冷水油泥和小型悬浮物进行初级过滤,而精处理器2以处理精度为80μm~30μm对二冷水油泥和小型悬浮物进行二次精密过滤,同时,处理器2配置两台,以一开一备的方式工作,能够保证系统长时间工作,且无需停机即可实现检修。

163.本实用新型的处理系统设计了压力表以及与压力表电性连接的压差控制器108,能够在工作时实时监控水压,避免压力不满足工艺要求,保障了系统安全运行。

164.本实用新型的处理系统管路布置合理,能够满足多种工况的工作。

165.该系统具有以下独特性和优点:

166.此系统能够有效去除末端二冷水中的油泥和小型悬浮物;

167.该系统能够有效解决喷嘴堵塞的行业“痛点”问题;

168.在投资较小情况下,该系统也是目前国内较少能够提供连铸末端二冷水精密处理和解决喷嘴堵塞的最好整体解决方案。

169.该方案是在统筹考虑投资、效果、维护和运行成本情况下,研发的全新技术。

170.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1