鼓泡板鱼鳞板组合式径向流分布器及径向流反应器的制作方法

1.本实用新型涉及径向流(或轴径向流)固定床反应器流体流动控制的关键部件,具体涉及一种鼓泡板鱼鳞板组合式径向流分布器,该径向流分布器零部件少、结构简单、流体分布效果好、通流截面积大、阻力低;本实用新型还涉及一种采用鼓泡板鱼鳞板组合式径向流分布器的径向流反应器。

背景技术:

2.流体分布器一般有两种结构,一种是轴向流,另一种是径向流。相对于轴向流,径向流分布器流体通过床层的路径短、流通面积大、阻力低、能耗低。氨合成、甲醇合成、一氧化碳变换、加氢等固定床反应器中,常采用径向流分布器,采取小粒度高活性催化剂,提高催化剂的利用率和反应进程,有利于降低系统的能耗。

3.鱼鳞板式径向流动固定床反应器(cn2843606y)公开了一种径向流分布器,如图1和图2所示,径向流分布器包括进口径向流分布器和出口径向流分布器,进口径向流分布器和出口径向流分布器均是分别由多孔板15和鱼鳞板2卷制成同轴的多孔筒和鱼鳞筒组成,鱼鳞板2凸起侧朝向多孔板,多孔筒与鱼鳞筒的间隙通过鱼鳞或焊接在鱼鳞筒上的筋条18实现,在两个鱼鳞筒之间装填催化剂或其它固体粒子。流体的流动方向:流体首先径向(或轴径向)通过多孔板15的小孔16、多孔板15与鱼鳞板2之间的空间、鱼鳞板2上的鱼鳞缝隙6,随之径向进入催化剂床层或其它粒子床层,然后径向离开鱼鳞板的鱼鳞缝隙、鱼鳞板与多孔板之间的空间、多孔板上的小孔。由于多孔筒与鱼鳞筒的间隙通过鱼鳞或焊接在鱼鳞筒上的筋条15控制,精度较差,影响气体的分布效果。

技术实现要素:

4.鉴于上述技术存在的问题,本实用新型提供了一种结构合理、安全可靠、径向流行分布均匀、通流面积大的鼓泡板鱼鳞板组合式径向流分布器。

5.一种鼓泡板鱼鳞板组合式径向流分布器,包括进口径向流分布器和出口径向流分布器,所述的进口径向流分布器和出口径向流分布器至少一个为组合式径向流分布器;所述的组合式径向流分布器包括鼓泡板1、鱼鳞板2、支撑环3;所述的鼓泡板1和鱼鳞板2通过多个支撑环3连接以提高组合式径向流分布器的强度,增强分布器承受流体的冲击能力;所述的鼓泡板1设有若干鼓泡4,在同一行相邻两个鼓泡之间设有分布小孔5,所述的鱼鳞板2设有多行鱼鳞缝隙6;所述的鼓泡板1与鱼鳞板2卷制成同轴的圆筒,鱼鳞板2的一侧与催化剂或其它固体粒子接触,鱼鳞板2的另一侧与鼓泡板1的鼓泡4接触使每一行鱼鳞缝隙6位于鼓泡板1相邻两行鼓泡4之间或位于鼓泡与支撑环之间,鼓泡板1与鱼鳞板2之间提供流体合适的流动空间,有效降低了分布器的流动阻力。本实用新型鼓泡板鱼鳞板组合式径向流分布器通过鼓泡板、鱼鳞板和支撑环的有机结合,控制流体的径向均匀流动。

6.优选的,所述的进口径向流分布器和出口径向流分布器均为组合式径向流分布器;流体通过进口径向流分布器鼓泡板1上的分布小孔5、鱼鳞板2上的鱼鳞缝隙6,径向进入

催化剂床层或其它粒子床层,然后径向离开出口径向流分布器鱼鳞板2上的鱼鳞缝隙6、鼓泡板1上的分布小孔5。

7.或所述的进口径向流分布器为组合式径向流分布器,所述的出口径向流分布器为鱼鳞板卷制成的圆筒;流体通过进口径向流分布器鼓泡板上的分布小孔、鱼鳞板上的鱼鳞缝隙6,径向进入催化剂床层或其它粒子床层,然后径向离开出口径向流分布器鱼鳞板上的鱼鳞缝隙6。

8.或所述的进口径向流分布器为鱼鳞板卷制成的圆筒,所述的出口径向流分布器为组合式径向流分布器。流体通过进口径向流分布器鱼鳞板上的鱼鳞缝隙6,径向进入催化剂床层或其它粒子床层,然后径向离开出口径向流分布器鱼鳞板上的鱼鳞缝隙6、鼓泡板上的分布小孔。

9.所述的鱼鳞板卷制成的圆筒是先将鱼鳞板通过焊接拼接成一个短节圆筒,短节圆筒与短节圆筒之间通过环向焊缝或者通过支撑环的焊接焊接成一体。

10.优选的,鱼鳞板2凸起的一侧与催化剂或其它固体粒子接触从而提高了鼓泡板与鱼鳞板间的流动空间。

11.组合式径向流分布器中,所述的鼓泡板1和鱼鳞板2上、下端之间分别通过支撑圈、封头、平板等焊接固定,鼓泡板1和鱼鳞板2中间通过若干支撑环3匹配性焊接固定,相邻两个支撑环3的间距为300~3000mm,结构简单,安全可靠,承受流体的冲击能力强。

12.作为本实用新型所述的鼓泡板鱼鳞板组合式径向流分布器的进一步优选技术方案,所述的支撑环3设有加强圈7,加强圈7伸入催化剂层或其他粒子层接触催化剂或其他粒子通过支撑环增设加强圈,能够增强分布器的强度,从而适应不同工况的苛刻波动要求。

13.所述的鼓泡板的鼓泡、分布小孔采取冲压成型。

14.所述的鼓泡4呈圆泡状或椭圆泡状,鼓泡4的高度为2~10mm,考虑鼓泡板与槽孔板之间空腔内流体的流速、加工合理性以及成本,鼓泡4的高度优选为3~6mm。相邻两行鼓泡的距离可以根据对应鱼鳞的长度调整,确保鱼鳞板的鱼鳞位于鼓泡板相邻两行鼓泡之间;同行相邻两个鼓泡之间的距离没有严格要求,一般为20~200mm。

15.所述的鼓泡板的分布小孔5的直径为1~15mm,优选为2~10mm。

16.所述的鱼鳞板2冲压条形鱼鳞:先在制造筒体的板材的一侧冲压出的一系列长条形凸包,然后再在每个凸包的同一个方向切割出一个长条缝隙而形成的,所有的长条缝隙都向周围的一个方向呈鱼鳞状。所述的鱼鳞缝隙6长度一般为20~200mm,鱼鳞缝隙宽度小于床层催化剂或其它粒子粒径,优选为0.4~0.6倍粒径,通流面积大,流体阻力低,且鱼鳞板与催化剂或其它固体粒子间的摩擦力小,有效避免因操作波动摩擦力高带来的危害。

17.所述的出口径向流分布器内侧为由鼓泡板或槽孔板卷制成用于汇集流体的中心管13,中心管13上端封闭避免流体走近路,中心管13上部不开孔,不开孔的长度为催化剂床层或其他粒子层高度的5~10%,避免由于催化剂或其他粒子沉降或其它因素导致流体走近路,中心管13下端伸出出口径向流分布器,伸出出口径向流分布器部分的中心管13侧壁不开孔。

18.本实用新型的另一个目的是提供一种径向流反应器,包括承压壳体8,在所述的承压壳体8顶部设有进口管9,进口管9出料端设有分布器10,在所述的承压壳体8底部设有出口管14;在承压壳体8内设有本实用新型所述的鼓泡板鱼鳞板组合式径向流分布器,进口径

向流分布器11与承压壳体8内壁之间留有环隙,在进口径向流分布器11和出口径向流分布器12之间装填催化剂或其他粒子;所述的出口径向流分布器12内侧形成汇集流体的中心管13,中心管13上端封闭避免流体走近路,中心管13下端伸出鼓泡板鱼鳞板组合式径向流分布器并与出口管14连接,伸出鼓泡板鱼鳞板组合式径向流分布器部分的中心管14侧壁不开孔。

19.所述的中心管13上部不开孔,不开孔的长度为催化剂床层或其他粒子层高度的5~10%,避免由于催化剂或其他粒子沉降或其它因素导致流体走近路。

20.与现有技术相比,本实用新型的有益效果:

21.相对于鱼鳞板式径向流动固定床反应器的分布器,鼓泡板鱼鳞板组合式径向流分布器结构更加合理。首先,采用鼓泡控制鼓泡板与鱼鳞板的空间,尺寸的控制更加精准,提高了分布器的分布效果;其次,相比于筋条部分不能开孔,本实用新型鼓泡板开孔的排数增加一倍,分布小孔更密,气体更加均匀,流动阻力低;再次,鼓泡板与鱼鳞板通过支撑环将两部件定位,即增加了分布器的强度,又将气流通道分区隔离,降低流体在运动过程中在不同区域的干扰。

22.本实用新型组合式径向流分布器中,鼓泡板与鱼鳞板之间提供流体的流动空间,有效降低了分布器的流动阻力。鼓泡板上的分布小孔位于对应鱼鳞板的相邻两行鱼鳞缝隙之间,流体平稳通过鱼鳞缝隙,呈切向进入催化剂床层或其它粒子床层,提高流体的分布均匀度,同时避免分布小孔的高速气流直接冲击催化剂床层或其它粒子床层带来的如催化剂或粒子粉化等现象。

23.本实用新型鼓泡板鱼鳞板板组合式径向流分布器使用范围宽,可应用于径向流(或轴径向流)固体催化反应器中,操作弹性大,流体分布效果好,设备结构简单,运行安全可靠。

附图说明

24.图1为传统鱼鳞板式径向流分布器;

25.图2为传统鱼鳞板式径向流分布器的鱼鳞板;

26.图3为鼓泡板鱼鳞板组合式径向流分布器;

27.图4为进口径向流分布器的结构示意图;

28.图5为出口径向流分布器的结构示意图;

29.图6为实施例1组合式径向流分布器的结构示意图;

30.图7为鼓泡板的结构示意图;

31.图8为鱼鳞板的结构示意图;

32.图9为实施例2组合式径向流分布器的结构示意图;

33.图10为径向流反应器的结构示意图。

34.图中,1

‑

鼓泡板;2

‑

鱼鳞板;3

‑

支撑环;4

‑

鼓泡;5

‑

分布小孔;6

‑

鱼鳞缝隙;7

‑

加强圈;8

‑

承压壳体;9

‑

进口管;10

‑

分布器;11

‑

进口径向流分布器;12

‑

出口径向流分布器;13

‑

中心管;14

‑

出口管;15

‑

多孔板;16

‑

小孔;17

‑

筋条。

具体实施方式

35.下面通过具体实施方式对本实用新型的技术方案作进一步说明。

36.实施例1

37.如图3

‑

图8所示,一种鼓泡板鱼鳞板组合式径向流分布器,包括进口径向流分布器11和出口径向流分布器12,所述的进口径向流分布器11和出口径向流分布器12均为组合式径向流分布器;所述的组合式径向流分布器包括鼓泡板1、鱼鳞板2、支撑环3;所述的鼓泡板1和鱼鳞板2通过多个支撑环3焊接连接,相邻两个支撑环3的间距为300~3000mm;所述的鼓泡板1设有若干鼓泡4,在同一行相邻两个鼓泡之间设有分布小孔5,所述的鱼鳞板2设有多行鱼鳞缝隙6;所述的鼓泡板1与鱼鳞板2卷制成同轴的圆筒:进口径向流分布器中,鼓泡板1位于同心圆的外侧,鱼鳞板2位于同心圆的内侧并使鱼鳞板2凸起的一侧与催化剂或其它固体粒子接触;出口径向流分布器中,鼓泡板1位于同心圆的内侧,鱼鳞板2位于同心圆的外侧并使鱼鳞板2凸起的一侧与催化剂或其它固体粒子接触;鼓泡板1的鼓泡4与鱼鳞板2接触使每一行鱼鳞缝隙6位于鼓泡板1相邻两行鼓泡4之间或位于鼓泡与支撑环之间;在进口径向流分布器的鱼鳞板和进口径向流分布器的鱼鳞板之间装填催化剂或其它固体粒子;出口径向流分布器内侧为由鼓泡板卷制成用于汇集流体的中心管13,中心管13上端封闭,中心管13上部不开孔,不开孔的长度为催化剂床层或其他粒子层高度的5~10%,中心管13下端伸出出口径向流分布器,伸出出口径向流分布器部分的中心管13侧壁不开孔。

38.鼓泡板的鼓泡和分布小孔、鱼鳞板的鱼鳞冲压成型,精度高,两部件尺寸匹配性强,通过加工的支撑环相连,制造加工方便,尺寸误差小,能够满足流体设计计算的高标准要求。

39.所述的鼓泡4呈圆泡状或椭圆泡状,鼓泡4的高度为6mm;所述的分布小孔5的直径为6mm。相邻两行鼓泡的距离根据对应鱼鳞缝隙的长度调整,确保鱼鳞板的鱼鳞缝隙位于鼓泡板相邻两行鼓泡之间或位于鼓泡与支撑环之间避免鼓泡直接与槽孔接触。

40.所述的鱼鳞缝隙6的长度一般20~200mm,鱼鳞缝隙为0.4~0.6倍粒径。

41.本实施例径向流反应器采取床层进出口分布小孔双侧补偿压差的方式对流体进行控制,流体的流动方向:流体首先径向(或轴径向)通过进口径向流分布器鼓泡板上的分布小孔5、鼓泡板与鱼鳞板的空间、鱼鳞板上的鱼鳞缝隙6,随之径向进入催化剂床层或其它粒子床层,然后径向离开出口径向流分布器鱼鳞板上的鱼鳞缝隙6、鼓泡板与鱼鳞板的空间、鼓泡板上的分布小孔5。

42.实施例2

43.在实施例1的基础上,如图9所示,在所述的支撑环3上增设加强圈7;其中,进口径向流分布器中的加强圈、出口径向流分布器中的加强圈均伸入催化剂层或其他粒子层接触催化剂或其他粒子。通过增设加强圈,可以增强分布器的强度,使其能够适应不同工况的苛刻波动要求。

44.实施例3

45.在实施例1的基础上,调整鼓泡板槽孔板组合式径向流分布器的出口径向流分布器12为鱼鳞板卷制成的圆筒,鱼鳞板2凸起的一侧与催化剂或其它固体粒子接触;出口径向流分布器内侧为由鱼鳞板卷制成用于汇集流体的中心管13,中心管13上端封闭,中心管13上部不开孔,不开孔的长度为催化剂床层或其他粒子层高度的5~10%,中心管13下端伸出

出口径向流分布器,伸出出口径向流分布器部分的中心管13侧壁不开孔。

46.本实施例鼓泡板鱼鳞板组合式径向流分布器采取床层进出口分布小孔单侧补偿压差的方式对流体进行控制,流体的流动方向:流体首先径向(或轴径向)通过进口径向流分布器中鼓泡板的分布小孔5、鼓泡板1与鱼鳞板2的空间、鱼鳞板上的鱼鳞缝隙6,随之径向进入催化剂床层或其它粒子床层,然后径向离开组合式出口径向流分布器鱼鳞板上的鱼鳞缝隙6。

47.实施例4

48.在实施例1的基础上,调整鼓泡板鱼鳞板组合式径向流分布器的进口径向流分布器11为鱼鳞板卷制成的圆筒,鱼鳞板2凸起的一侧与催化剂或其它固体粒子接触;出口径向流分布器内侧为由鼓泡板卷制成用于汇集流体的中心管13,中心管13上端封闭,中心管13上部不开孔,不开孔的长度为催化剂床层或其他粒子层高度的5~10%,中心管13下端伸出出口径向流分布器,伸出出口径向流分布器部分的中心管13侧壁不开孔。

49.本实施例鼓泡板鱼鳞板组合式径向流分布器采取床层进出口分布小孔单侧补偿压差的方式对流体进行控制,流体的流动方向:流体首先径向(或轴径向)通过进口径向流分布器中鱼鳞板上的鱼鳞缝隙6,随之径向进入催化剂床层或其它粒子床层,然后径向离开组合式出口径向流分布器鱼鳞板上的鱼鳞缝隙6、鱼鳞板与鼓泡板的空间、鼓泡板上的分布小孔5。

50.实施例5

51.如图9所示,一种径向流反应器,包括反应器承压壳体8、在所述的承压壳体8顶部设有进口管9,进口管9出料端设有分布器10,在所述的承压壳体8底部设有出口管14;在承压壳体8内设有实施例1所述的鼓泡板槽孔板组合式径向流分布器,进口径向流分布器11与承压壳体8内壁之间留有环隙,在进口径向流分布器11和出口径向流分布器12之间装填催化剂或其他粒子;所述的出口径向流分布器12内侧由鼓泡板形成汇集流体的中心管13,中心管13上端封闭避免流体走近路,中心管13上部占催化剂床层或其他粒子层高度的5~10%部分不开孔,避免由于催化剂或其他粒子沉降或其它因素导致流体走近路;中心管13下端伸出鼓泡板槽孔板组合式径向流分布器与出口管14连接,伸出鼓泡板槽孔板组合式径向流分布器部分的中心管13侧壁不开孔。

52.本实施例径向流反应器采取床层进出口分布小孔双侧补偿压差的方式对流体进行控制,工艺流体从径向流反应器顶部的进口管进入,通过分布器10对流体进行初步的分布,避免出现较大的轴向流偏流,然后从上向下进入环隙,依次径向(或轴径向)进入进口径向流分布器、催化剂床层、床层出口径向流分布器,汇集到中心管13,最后通过出口管14离开反应器。

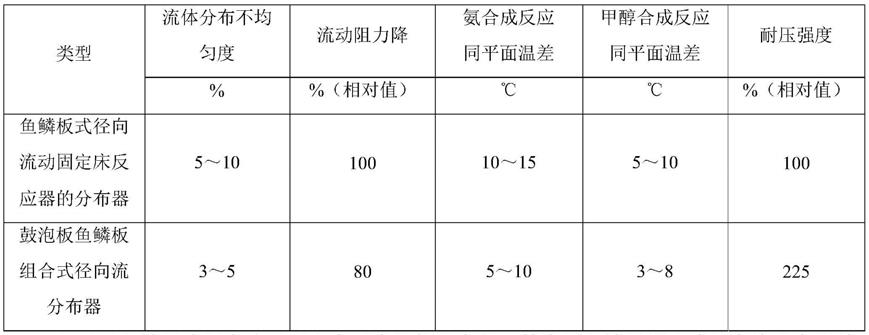

53.考察同规格的本实施例径向流反应器和鱼鳞板式径向流动固定床反应器(cn2843606y)的运行效果,如表1:

54.表1.两种径向流反应器的运行效果比较

[0055][0056]

相对于鱼鳞板式径向流动固定床反应器的分布器,鼓泡板鱼鳞板组合式径向流分布器结构更加合理。首先,两板之间的空间,鼓泡板与鱼鳞板的空间采用冲压成型的鼓泡来控制,而不采用筋条焊接的方式,尺寸的控制更加精准,提高分布器的分布效果;其次,鼓泡板开孔的排数增加一倍(筋条部分不能开孔),分布小孔更密,气体更加均匀,流动阻力低;再次,鼓泡板与鱼鳞板通过支撑环将两部件定位,即增加了分布器的强度,又将流体通道分区隔离,降低流体在运动过程中在不同区域的干扰。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1