一种圆锥破碎主机上机架胀紧固定装置的制作方法

1.本实用新型涉及圆锥破碎设备技术领域,具体的涉及一种圆锥破碎主机上机架胀紧固定装置。

背景技术:

2.圆锥破碎主机一般用作中级破碎,以生产中等级产品,如路基骨料或铁路稳定层石料,或是为粉磨工序提供原材料,其应用范围广泛,从坚硬和有磨蚀作用的岩石到软质的采石场,其产品粒型较好,其操作使用成本相对反击破碎主机来说较低,且可以配置产生较少的粉料。

3.现有的圆锥破碎设备常见的有螺旋式圆锥破碎机,其上部机架整体结构较为复杂,当需要更换动锥衬板和定锥衬板或进行设备维修时,上部机架拆卸不便,导致后期维护较为不便,维修人员操作劳动强度大,此外,控制上部机架动作的液压元件较多且复杂,导致设备故障率较高,造成设备停机时间增多,影响设备的正常生产,且后期维护成本高。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种整体结构新颖、实用可靠,可方便对上机架进行拆装,设备操作简单、维护便捷,且液压元件数量少,降低设备出现故障的风险的一种圆锥破碎主机上机架胀紧固定装置。

5.为解决上述技术问题,本实用新型采用的技术方案如下:一种圆锥破碎主机上机架胀紧固定装置,包括沿着主机架圆周方向均匀设置的多个调节液压缸及多个粗短千斤顶液压缸,调节液压缸用于带动主机架上方的上机架进行上下移动,上机架下部内侧表面与主机架上部外侧表面之间设有呈开环结构的楔形圈,粗短千斤顶液压缸用于向上顶起楔形圈并通过楔形圈与主机架之间的楔形配合使得上机架与主机架之间胀紧连接。

6.进一步的,楔形圈外侧表面向内凹陷并形成有至少一圈环形凹槽,环形凹槽内嵌设有耐磨板。

7.进一步的,环形凹槽的圈数为两圈。

8.进一步的,上机架外侧表面沿其圆周方向开设有多个润滑油口,润滑油口上安装有润滑油嘴。

9.进一步的,楔形圈内侧表面设有呈螺旋锯齿状的内楔形块,内楔形块的内楔面呈向下且向外倾斜设置,主机架上部外侧表面设有与内楔形块相适配的外楔形块。

10.进一步的,上机架内侧顶端向下凸出并形成有环形凸起部,环形凸起部外侧表面与上机架内侧表面之间形成有环形内腔,主机架上部设于环形内腔内,环形凸起部的外径与主机架内侧上部的内径相适配。

11.进一步的,楔形圈外侧表面下部开设有第一环形密封槽,第一环形密封槽内套设有第一密封圈,主机架内侧表面上部开设有第二环形密封槽,第二环形密封槽内嵌设有第二密封圈。

12.进一步的,调节液压缸缸体与主机架相铰接,调节液压缸活塞杆端部与上机架相铰接。

13.进一步的,主机架外侧表面向外凸出并形成有用于放置粗短千斤顶液压缸的环形支撑块。

14.进一步的,调节液压缸的数量为六个,粗短千斤顶液压缸的数量为十二个。

15.由上述描述可知,本实用新型提供的一种圆锥破碎主机上机架胀紧固定装置整体结构新颖、实用可靠,可方便对上机架进行拆装,设备操作简单、维护便捷,且液压元件数量少,降低设备出现故障的风险;通过内楔形块与外楔形块的楔形配合,当粗短千斤顶液压缸向上顶起楔形圈时,由于楔形圈为开环结构,可撑开楔形圈,从而胀紧上机架与主机架之间的间隙并使二者实现胀紧固定连接,避免上机架的前后左右晃动,整体结构稳定;通过耐磨板的设置,可使得上机架的上下移动更为灵活,且可避免上机架与楔形圈之间的直接接触摩擦,可延长楔形圈的使用寿命,当耐磨板磨损之后,只需更换耐磨板,减少后续的维护成本;方便通过润滑油嘴往上机架内侧表面与楔形圈外侧表面之间打入润滑脂进行润滑,从而确保上机架上下移动的顺畅性,不会出现卡顿的现象;通过第一密封圈与第二密封圈的设置,避免粉尘进入影响上机架的上下移动;当圆锥破碎主机进行破碎工作时,调节液压缸可拉住上机架,避免上机架因为圆锥破碎主机工作时的破碎压力而向上窜动,可保持排料口尺寸大小不变,从而控制圆锥破碎主机的出料尺寸,此外,在圆锥破碎主机工作时,还可调整调节液压缸的伸缩,从而调整排料口的尺寸大小,使得设备的使用更为灵活、便捷。

附图说明

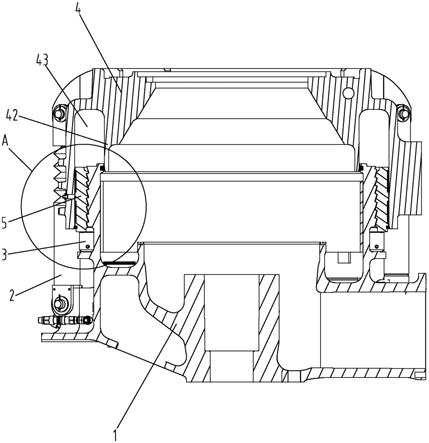

16.图1为本实用新型一种圆锥破碎主机上机架胀紧固定装置的内部结构示意图。

17.图2为图1中a处的局部放大示意图。

18.图3为楔形圈的立体结构示意图。

19.图中:1-主机架;11-外楔形块;12-环形支撑块;2-调节液压缸;3-粗短千斤顶液压缸;4-上机架;41-润滑油口;42-环形凸起部;43-环形内腔;5-楔形圈;51-环形凹槽;52-内楔形块;53-缺口;6-耐磨板;7-润滑油嘴;81-第一密封圈;82-第二密封圈。

具体实施方式

20.以下通过具体实施方式对本实用新型作进一步的描述。

21.如图1和图2所示,本实用新型所述的一种圆锥破碎主机上机架4胀紧固定装置,包括沿着主机架1圆周方向均匀设置的多个调节液压缸2及多个粗短千斤顶液压缸3,所述调节液压缸2用于带动所述主机架1上方的上机架4进行上下移动,所述上机架4下部内侧表面与所述主机架1上部外侧表面之间设有呈开环结构的楔形圈5,所述粗短千斤顶液压缸3用于向上顶起所述楔形圈5并通过所述楔形圈5与所述主机架1之间的楔形配合使得所述上机架4与所述主机架1之间胀紧连接。

22.如图3所示,所述楔形圈5上开设有缺口53并使所述楔形圈5呈开环结构。

23.如图2和图3所示,所述楔形圈5外侧表面向内凹陷并形成有至少一圈环形凹槽51,所述环形凹槽51内嵌设有耐磨板6,通过所述环形凹槽51的设置,可使得所述耐磨板6稳定的设于所述楔形圈5外侧表面上,避免所述上机架4在上下移动的过程中带动所述耐磨板6

的相对滑动,通过所述耐磨板6的设置,可使得所述上机架4的上下移动更为灵活,且可避免所述上机架4与所述楔形圈5之间的直接接触摩擦,可延长所述楔形圈5的使用寿命,当所述耐磨板6磨损之后,只需更换所述耐磨板6,减少后续的维护成本,所述环形凹槽51的圈数为两圈,通过设置两圈所述耐磨板6,从而可减小所述耐磨板6的宽度,便于将所述耐磨板6安装于所述楔形圈5上,当然,在其它的实施例中,所述耐磨板6的圈数也可以是三圈或者四圈,此外,所述耐磨板6可选用酚醛耐磨板6。

24.如图2所示,所述上机架4外侧表面沿其圆周方向开设有多个润滑油口41,所述润滑油口41上安装有润滑油嘴7,从而方便通过所述润滑油嘴7往所述上机架4内侧表面与所述楔形圈5外侧表面之间打入润滑脂进行润滑,从而确保所述上机架4上下移动的顺畅性,不会出现卡顿的现象,所述润滑脂可选用二硫化钼润滑脂,所述润滑油口41位于两圈所述耐磨板6之间,便于更好的打入所述润滑脂进行充分润滑。

25.如图2和图3所示,所述楔形圈5内侧表面设有呈螺旋锯齿状的内楔形块52,所述内楔形块52的内楔面呈向下且向外倾斜设置,所述主机架1上部外侧表面设有与所述内楔形块52相适配的外楔形块11,通过所述内楔形块52与所述外楔形块11的楔形配合,当所述粗短千斤顶液压缸3向上顶起所述楔形圈5时,由于所述楔形圈5为开环结构,可撑开所述楔形圈5,从而胀紧所述上机架4与所述主机架1之间的间隙并使二者实现胀紧固定连接,避免所述上机架4的前后左右晃动,整体结构稳定,允许所述上机架4在所述调节液压缸2的带动下进行上下移动,由此可实现在设备不停机的情况下,进行排料口大小的调节,此外,通过采用螺旋结构的所述内楔形块52与所述外楔形块11,便于将所述楔形圈5旋入从而使所述楔形圈5套设并安装于所述主机架1上部。

26.如图1所示,所述上机架4内侧顶端向下凸出并形成有环形凸起部42,所述环形凸起部42外侧表面与所述上机架4内侧表面之间形成有环形内腔43,所述主机架1上部设于所述环形内腔43内,所述环形凸起部42的外径与所述主机架1内侧上部的内径相适配,通过采用此结构,从而使得所述楔形圈5的上方形成封闭空间,避免与圆锥破碎主机内部破碎腔的连通,从而有效起到隔离圆锥破碎主机破碎时产生的粉尘。

27.如图2所示,所述楔形圈5外侧表面下部开设有第一环形密封槽,所述第一环形密封槽内套设有第一密封圈81,所述第一密封圈81可防止外部粉尘进入所述上机架4与所述楔形圈5之间,所述主机架1内侧表面上部开设有第二环形密封槽,所述第二环形密封槽内嵌设有第二密封圈82,所述第二密封圈82可防止圆锥破碎主机工作时产生的粉尘进入所述环形内腔43中,通过所述第一密封圈81与所述第二密封圈82的设置,避免粉尘进入影响所述上机架4的上下移动。

28.如图1所示,所述调节液压缸2缸体与所述主机架1相铰接,所述调节液压缸2活塞杆端部与所述上机架4相铰接,当圆锥破碎主机进行破碎工作时,所述调节液压缸2可拉住所述上机架4,避免所述上机架4因为圆锥破碎主机工作时的破碎压力而向上窜动,可保持排料口尺寸大小不变,从而控制圆锥破碎主机的出料尺寸,此外,在圆锥破碎主机工作时,还可调整所述调节液压缸2的伸缩,从而调整排料口的尺寸大小,使得设备的使用更为灵活、便捷。

29.如图2所示,所述主机架1外侧表面向外凸出并形成有用于放置所述粗短千斤顶液压缸3的环形支撑块12,便于所述粗短千斤顶液压缸3的安装。

30.所述调节液压缸2的数量为六个,所述粗短千斤顶液压缸3的数量为十二个,所述调节液压缸2及所述粗短千斤顶液压缸3由设备自身所带的液压系统提供所需的液压动力。

31.本实用新型所述的一种圆锥破碎主机上机架4胀紧固定装置的使用方法如下:使用时,首先通过控制粗短千斤顶液压缸3并使其向上顶起楔形圈5,此时,由于内楔形块52与外楔形块11的楔形配合,可撑开所述楔形圈5,从而胀紧上机架4与主机架1之间的间隙并使二者实现胀紧固定连接,避免所述上机架4的上下窜动及前后左右晃动,通过控制调节液压缸2,便于带动所述上机架4的上下移动从而实现圆锥破碎主机排料口的调节,同时,在圆锥破碎主机工作时,所述调节液压缸2可拉住所述上机架4,避免所述上机架4在圆锥破碎主机工作时向上移动,此外,可定期从润滑油嘴7打入润滑脂,确保所述上机架4与所述楔形圈5之间的充分润滑,从而使得所述上机架4的上下移动更为灵活顺畅,当需要对所述上机架4进行拆卸时,首先可释放所述粗短千斤顶液压缸3的压力,所述楔形圈5随之一同下移,使得所述上机架4与所述主机架1之间的连接松动,然后松开所述调节液压缸2活塞杆与所述上机架4之间的连接,借助外部起吊装置,便可将所述上机架4从所述主机架1吊起从而实现所述上机架4的拆卸。

32.上述仅为本实用新型的若干具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1