一种强化混合与分布的溢流型气液分配器的制作方法

1.本实用新型涉及一种气液分配器,尤其涉及一种强化混合与分布的溢流型气液分配器。

背景技术:

2.在滴流床反应器内,流体分布性能直接影响反应物与催化剂接触的均匀性,影响催化剂内、外表面被液体润湿程度,影响床层温度的分布和产品的质量。特别是反应器向大型化、产品向精细化方向发展时,流体分布的均匀性就显得尤为重要。

3.气液分配器是一种用于填充床反应器的内构件,它的作用是使气液两相均匀喷洒到填料床层的表面,有利于反应的顺利进行。现有的气液分配器按照液相进入分配器的方式通常可分为溢流型气液分配器和抽吸型气液分配器,溢流型气液分配器是液体通过溢流孔进入分配器,其优点是压降小,容垢能力强且适合高粘度介质,但对安装水平度安装要求苛刻,通常用于小直径反应器内或高粘度介质的情况下;抽吸型气液分配器的液体是通过气体携带进入分配器,对盘板安装的要求不高,但不适合于高粘度含固体杂质的液体,且压降大。

4.传统的溢流型气液分配器通常通过调整溢流孔/溢流管和碎液板的结构和/或增设有助于液相雾化的装置来保证气液均匀分布效果,但是受制于溢流型气液分配器自身结构的限制,不仅对安装水平度的要求较为苛刻,也不适用于气液负荷较大的工况,当液相负荷较大时,只通过开设溢流孔来调节的手段也过于单一,无法有效防止液相“漫管”;当气相负荷较大时,会造成盘板上液相分布不均匀,进而造成各处溢流孔/溢流管的液相流量不均衡,致使中心筒内的液体极易产生不均匀分布的现象,如壁流、中心汇流等,影响气液两相喷洒到填料床层的均匀分布效果。

技术实现要素:

5.为克服现有技术的上述缺陷,本实用新型提供了一种强化混合与分布的溢流型气液分配器,其对液相的抽吸作用大,气液混合效果好、混合及分布均匀,可有效避免壁流和/或中心汇流等现象。

6.本实用新型实现上述目的的技术方案是:一种强化混合与分布的溢流型气液分配器,包括中心筒,所述中心筒为文丘里管或采用文丘里管结构,其自上向下包括依次连通的缩径段、等径段和扩径段,所述中心筒的筒壁上设有多个内外贯穿所述筒壁的进液管,所述进液管的管径小于所述等径段的管径。

7.优选的,所述进液管的外端伸出所述中心筒外,所述进液管的内端伸入所述中心筒内。

8.优选的,多个所述进液管自外向内沿所述中心筒的径向朝相同方向倾斜布置。

9.优选的,所述进液管自外向内沿所述中心筒的轴向倾斜向下布置。

10.优选的,所述进液管沿所述中心筒的轴向自下向上分为多层,每层所述进液管的

数量均为多个。

11.优选的,每层所述进液管沿所述中心筒的周向均匀分布。

12.优选的,所述缩径段、所述等径段和所述扩径段中的部分或全部设有一层或若干层所述进液管,位于上方段的所述进液管的管径大于位于下方段的所述进液管的管径。

13.优选的,所述中心筒还包括床层入口段,位于所述扩径段的底端并与所述扩径段连通,所述床层入口段自上向下内径渐扩,所述床层入口段的底端设有水平的碎液板,所述碎液板呈圆形,与所述中心筒同轴设置,所述碎液板的外缘圆周上设有多个径向向外伸出连接板,所述连接板的外端与所述床层入口段的底端固定连接,多个所述连接板沿所述碎液板的外缘圆周均匀分布,任意相邻的两个所述连接板之间留有间距,构成喷口。

14.优选的,所述碎液板上设有多个上下贯穿的碎液孔,多个所述碎液孔在所述碎液板上呈同心圆分布,或呈放射状和/或交错状规则分布。

15.优选的,所述扩径段的底部外壁上同轴固定密封套设有水平的盘板,所述盘板呈环形,位于所述进液管的下方,所述盘板上设有若干个上下贯穿的排液孔,所述排液孔设有控制其启闭的球阀。

16.本实用新型的有益效果是:

17.1、本实用新型的所述中心筒为文丘里管或采用文丘里管结构,增大了气相对液相的抽吸作用,有利于提高气液两相在所述中心筒内的均匀混合以及喷射至床层后的均匀分布效果,相比于传统的溢流型气液分配器,增强了对较大负荷的气液两相的处理能力。

18.2、本实用新型的所述进液管的设置及其具体结构和偏转角度设计,在液体通过所述进液管进入所述中心筒时,可有效破坏壁流,液体进入所述中心筒后形成向下的周向旋流和径向混合,可有效避免壁流和/或中心汇流现象的发生,有利于气液两相在所述中心筒内的均匀混合。

19.3、本实用新型的位于上方段的所述进液管的管径大于位于下方段的所述进液管的管径,使得距离所述盘板越远,进入所述中心管的液体流量越大,液体流量的可调节范围越大,使分配器能够实现溢流量较大范围内的变化调整,易于变负荷操作,增强了处理较大负荷液相的能力。

20.4、本实用新型的所述碎液板、所述喷口和所述碎液孔的设置,提升了液相的雾化效果,增大了气液分布范围,进一步强化了气液混合和分配能力,提高了气液两相喷射至床层后的均匀分布程度,所述喷口还能对喷射出的气液进行进一步的扰动,强化混合效果。

附图说明

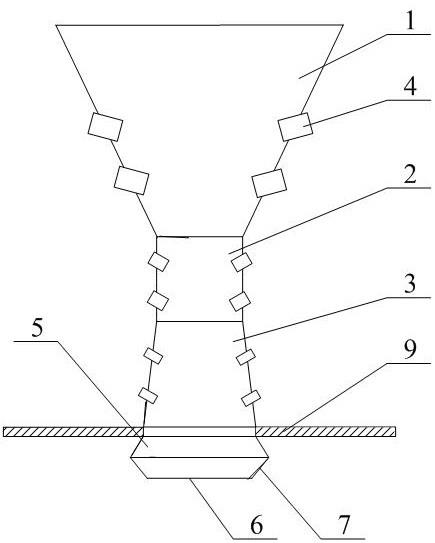

21.图1是本实用新型的剖视结构示意图;

22.图2是本实用新型的所述等径段的横截面示意图;

23.图3是本实用新型的所述碎液板的俯视图;

24.图4是分别应用本实用新型和传统的溢流型气液分配器时的气体流量和液体均匀分布程度关系的对比图;

25.图5是分别应用本实用新型和传统的溢流型气液分配器时的气体流量和床层压降关系的对比图。

具体实施方式

26.参见图1、图2和图3,本实用新型公开了一种强化混合与分布的溢流型气液分配器,通常应用于填充床反应器中,安装在填充床反应器的入口处,其包括中心筒,所述中心筒为文丘里管或采用文丘里管结构,竖直设置,顶端和底端均敞口,其自上向下包括依次连通的缩径段1、等径段2和扩径段3,通常情况下,所述缩径段的顶端的管径大于所述等径段的管径,所述扩径段的底端的管径大于所述等径段的管径,所述中心筒的筒壁上设有多个内外贯穿所述筒壁的进液管4,所述进液管的管径小于所述等径段的管径,通常小于所述等径段的管径的1/10。本实用新型应用时,气体从所述缩径段的顶端进入所述中心筒,所述中心筒外高于所述进液管的液体通过所述进液管被抽吸进入所述中心筒,气液两相在所述中心筒内相遇混合。所述中心筒的各段(或各部位)的管径中,所述缩径段的顶端的管径优选最大,能够加大气体进入量,强化气液混合,所述等径段的管径优选最小,作为或相当于文丘里管的喉管,增大气相对液相的抽吸作用,有利于提高气液两相在所述中心筒内的均匀混合效果,相比于传统的溢流型气液分配器,增强了对较大负荷的气液两相的处理能力。

27.所述进液管的外端优选伸出所述中心筒外,所述进液管的内端优选伸入所述中心筒内,如此设置,在液体通过所述进液管进入所述中心筒时,可有效避免壁流现象发生,有利于气液两相在所述中心筒内的均匀混合。

28.多个所述进液管优选自外向内沿所述中心筒的径向朝相同方向(顺时针方向或逆时针方向)倾斜布置,且倾斜角度优选相同,所述进液管优选自外向内沿所述中心筒的轴向倾斜向下布置,且各所述进液管的向下倾斜角度优选相同。如此设置,当液体进入所述中心筒后会形成向下的周向旋流和径向混合,可有效避免壁流和/或中心汇流现象的发生,有利于气液两相在所述中心筒内的均匀混合。

29.所述进液管优选沿所述中心筒的轴向自下向上分为多层(也可以是一层),每层所述进液管的数量均为多个,优选为2

‑

15个,如2个、8个、10个或15个,每层所述进液管优选沿所述中心筒的周向均匀分布。

30.优选的,所述缩径段、所述等径段和所述扩径段中的部分或全部设有一层或若干层所述进液管,即所述缩径段、所述等径段和所述扩径段上全部设有所述进液管,或者三者中的任意一个或两个上设有所述进液管,设有所述进液管的筒段上可以设有一层进液管,也可以设有若干层进液管,当三者中至少有两者设有所述进液管时,位于上方段的所述进液管的管径优选大于位于下方段的所述进液管的管径,同一段中的所述进液管的管径优选相同。比如,所述缩径段、所述等径段和所述扩径段上全部设有两层所述进液管,所述等径段上的进液管的管径大于所述扩径段上的进液管的管径,所述缩径段上的进液管的管径大于所述等径段上的进液管的管径,各段中的两层所述进液管的管径相同。如此设置,可以使分配器能够实现溢流量较大范围内的变化调整,易于变负荷操作,增强了处理较大负荷液相的能力。

31.所述中心筒还可以包括床层入口段5,位于所述扩径段的底端并与所述扩径段连通,所述床层入口段自上向下内径渐扩,可有效增大气液两相作用于床层的面积,提高均匀分布效果,所述床层入口段的底端的管径小于所述缩径段的顶端的管径。所述床层入口段的底端优选设有水平的碎液板6,所述碎液板呈圆形,与所述中心筒同轴设置,所述碎液板的直径小于所述床层入口段的底端的管径,所述碎液板的外缘圆周上优选设有多个径向向

外伸出连接板7,所述连接板的外端与所述床层入口段的底端固定连接,多个所述连接板优选沿所述碎液板的外缘圆周均匀分布,任意相邻的两个所述连接板之间留有间距,构成喷口,在所述中心筒内混合后的气液两相,从所述喷口喷射进入床层,所述喷口可对喷射出气液进行进一步扰动,强化混合效果。所述连接板的形状可以呈矩形、梯形、锯齿形、波浪形或花边形,所述连接板的形状和数量决定所述喷口的形状和数量,所述连接板的数量由所述喷口的开孔率ε1决定,通常0.2<ε1<0.5。

32.所述碎液板可以包括圆形的平板和环形的折板两部分,所述折板的内缘与所述平板的外缘固定连接,此时,所述连接板的内端与所述折板的外缘固定连接。

33.所述碎液板上优选设有多个上下贯穿的碎液孔8,所述中心筒内混合后的气液两项在从所述喷口喷射进入床层的过程中,部分混合后的气液两相从所述碎液孔喷出,经所述碎液孔的再一次雾化混合之后进入床层,可有效提升液相的雾化效果,增大气液分布范围,进一步强化气液混合和分配能力,提高气液两相喷射至床层后的均匀分布程度。所述碎液孔可以呈圆形、椭圆形、三角形、长方形、菱形、梯形、旗帜形、拉瓦尔管形、十字形、正多边形、五角星形或其他异形,多个所述碎液孔在所述碎液板上可以呈同心圆分布,或呈放射状和/或交错状规则分布,所述碎液孔的不同形状及分布方式,可以实现对气液混合的不同效果的提高,所述碎液孔的形状与开孔的相对位置可以由开孔率ε2决定,通常0.5<ε2<0.8。

34.所述扩径段的底部外壁上优选同轴固定密封套设有水平的盘板9,所述盘板优选设于所述扩径段的底端,位于所述扩径段与所述床层入口段的交界处,所述盘板呈环形,位于最下层的进液管的下方。所述盘板上可以设有若干个上下贯穿的排液孔,所述排液孔设有控制其启闭的球阀,用于填充床反应器停车时排液。

35.所述盘板的外径为d0,所述碎液板的直径为d1,所述床层入口段的底端的管径为d2,所述扩径段的底端的管径为d3,所述等径段的管径为d4,所述缩径段的顶端的管径为d5,所述连接板与所述床层入口段之间的夹角为β1,所述床层入口段的底面与侧壁之间的夹角为β2,所述扩径段的底面与侧壁的夹角为β3,所述缩径段的底面与侧壁的夹角为β4,所述进液管的长度为l,所述进液管的管径为d,所述进液管沿所述中心筒的径向的偏转角度为α1,所述进液管沿所述中心筒的轴向的向下倾斜角度为α2。优选的,d4<d1、d4<d2、d4<d3、d4<d5,d0/1000<d4<d0/10,5

°

<β1~β4<85

°

,(d4/100)<d<(d4/10),d<l<10d,0

°

<α1<90

°

,0

°

<α2<90

°

。

36.通过调整d1‑

d5和β1‑

β4,可以调节所述中心筒的形状与抽吸程度;通过调整α1和α2,可以调节液体旋流和径向混合强度,通过调整d,可以调节进液速度;通过改变所述碎液孔的形状、大小和分布,可以调节液体雾化和气液混合程度,通过改变所述连接板形状和数量,可以调节从所述喷口喷出的流体流量与混合程度。

37.本实用新型适用于石油炼制、石油化工、精细化工以及生物化工等工业过程中气液两相并流向下流动时的混合与分配,尤其适用于滴流床反应器。

38.实验例:

39.在长度1m的dn500mm有机玻璃管内,加工一个dn500mm的所述盘板,固定在有机玻璃管的下部,气液分配器采用有机玻璃加工,所述中心筒垂直固定在所述盘板的中心通孔内。d1~d5分别为60mm、65mm、60mm、50mm和80mm,β1~β4分别为45

°

、30

°

、15

°

和45

°

。所述缩径段、所述等径段和所述扩径段均设有一层所述进液管,每层所述进液管沿周向均匀布置6

个,所述缩径段、所述等径段和所述扩径段上的进液管的管径分别为15mm、10mm和8mm,长度均为10mm,α1和α2分别为20

°

和45

°

。所述连接板为矩形,数量为10个。所述碎液孔呈圆形,直径3mm。为了测定局部区域内液体小尺度分配的不均匀性,采用立方体液体收集器,立方体尺寸为20mm

×

200mm

×

500mm,一共296个。为了排除填料对液体分配的影响,本实验装置中不使用填料。量取各小方格中液位高,用分布不均匀程度函数mf表示液体分配的不均匀性:液相为水,气相为空气。在气体负荷为10~40m3/h,液体负荷为100

‑

480l/h的操作条件下,采用以本实用新型的原理所设计的气液分配器,所测床层压降和均匀程度函数与溢流型直管气液分配器(熊杰明,滴流床反应器典型分配器的结构与性能,北京石油化工学院学报,2000,8:16

‑

20)的比较见图4和图5。

40.由图4可见,气体流量越大,均匀程度函数越小,液体分布越均匀,与文献值比较,在气体流量不同的情况下,本实用新型的均匀程度函数均小于传统的直管溢流型气液分配器,液体均匀分布性能优于传统的直管溢流型气液分配器。

41.由图5可见,气体流量越大,压降越大,与文献值比较,在气体流量不同的情况下,本实用新型的压降均大于传统的直管溢流型气液分配器。由于本实用新型增加了所述碎液板,相对于传统的直管溢流型气液分配器,自然增大了阻力损失,用压损来换取气液分布的均匀程度。

42.继续比较本实用新型与传统的直管溢流型气液分配器的均匀程度和压降的增减程度,得到若干工况下均匀程度函数的减少百分比和压降增加百分比,见表1。由表1可见,除了最低负荷点(气速10m3/h,液速100l/h)之外,所有工况的气液分配均匀程度函数减少的百分比大于压降增大的百分比,说明用压降的损耗换取气液分配均匀性能是值得的。

43.表1均匀程度函数减少百分比和压降增加百分比的比较

44.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1