羟醛缩合反应系统的制作方法

1.本实用新型涉及化工生产技术领域,特别涉及羟醛缩合反应系统。

背景技术:

2.羟基醛类化合物是一种重要的化工原料中间体,在石油、精细化工、冶炼等各个生产领域都有广泛的运用,其典型代表为羟基新戊醛(hpa)。

3.羟基新戊醛(又称为2,2

‑

二甲基

‑3‑

羟基丙醛,简称hpa)是合成多种精细化学品的重要中间体,主要作为合成螺二醇、新戊二醇、聚氨酯及聚丙烯酸酯的原料及改性剂,以及合成萃取剂、杀虫剂、vb5等化学品的中间体。hpa通过氢化作用(还原作用)可以生成羟基新戊醇,通过氧化作用可以生成羟基新戊酸(或羟基特戊酸),它们也是化工生产的重要中间体,在润滑剂、染料、医药、农药等方面具有广泛应用。目前国内外生产hpa大部分以甲醛、异丁醛为起始原料,通过醇醛缩合反应获得。醇醛缩合反应催化剂的筛选是hpa合成的重点,在现有技术中,有人选择氢氧化钠(钾)一类的强碱做为催化剂,由于其碱性过强,使得缩合反应副产物较多,生成的hpa水溶液含有的杂质较多,产品纯度较低。us3920760报道了以25%碳酸钠做为催化剂可以减少副产物的生成,但新戊二醇等杂质依旧偏高,且反应时间较长,催化剂用量较大。但是,这些催化剂均存在同样的问题,即,无法将其和产物hpa水溶液分离。而hpa 是一种活性很高的中间体,酸、碱都会对其稳定性造成影响,而且无机碱的存在容易腐蚀设备。因此,催化剂的存在对hpa的存储、运输及其后续使用皆产生不利影响。

4.本公司团队在前期的研发中开发、筛选、完善了一类固定化催化剂(见 cn2020110316608)运用于羟基醛的催化反应,但催化剂在使用一段时间后会失活,进而导致生产链中断,严重影响生产效率。

技术实现要素:

5.基于此,有必要提供一种能够实现连续化生产的羟醛缩合反应系统,以提高工业生产效率,降低生产成本。

6.一种羟醛缩合反应系统,包括:

7.反应装置,包括至少2m个依次排列的反应器,各反应器内固定有羟醛缩合反应用催化剂;

8.投料装置,包括原料罐、第一水洗液罐、碱液罐和第二水洗液罐,其中,所述原料罐用于向相邻m个反应器通入反应原料;所述第一水洗液罐用于向另外的相邻p个反应器通入第一水洗液;所述碱液罐用于向另外的相邻q个反应器通入碱液;所述第二水洗液罐用于向另外的相邻n个反应器通入第二水洗液,以使每次循环生产中,所述原料罐与m个反应器对应,所述第一水洗液罐与p 个反应器对应,所述碱液罐与q个反应器对应,所述第二水洗液罐与n个反应器对应;

9.移动装置,用于在上一次循环生产切换至下一次循环生产时,控制所述反应装置中的反应器移动,以使上一次循环生产中o个与所述原料罐对应的反应器移动并切换至与

所述第一水洗液罐对应,使o个与所述第一水洗液罐对应的反应器移动并切换至与所述碱液罐对应,使o个与所述碱液罐对应的反应器移动并切换至与所述第二水洗液罐对应,及使o个与所述第二水洗液罐对应的反应器移动并切换至与所述原料罐对应;

10.m为大于或等于3的整数,p、q、n为大于或等于1的整数;o为大于或等于1的整数,且o小于或等于p、q和n;

11.且p+q+n=m。

12.一种羟醛缩合反应系统,包括:

13.反应装置,包括至少2m个依次排列的反应器,各反应器内固定有羟醛缩合反应用催化剂,各所述反应器上均设置有进液阀;

14.投料装置,包括原料罐、第一水洗液罐、碱液罐和第二水洗液罐,其中,所述原料罐用于向相邻m个反应器通入反应原料;所述第一水洗液罐用于向另外的相邻p个反应器通入第一水洗液;所述碱液罐用于向另外的相邻q个反应器通入碱液;所述第二水洗液罐用于向另外的相邻n个反应器通入第二水洗液,以使每次循环生产中,所述原料罐与m个反应器连通,所述第一水洗液罐与p 个反应器连通,所述碱液罐与q个反应器连通,所述第二水洗液罐与n个反应器连通;

15.控制装置,各所述反应器上的进液阀与所述原料罐、所述第一水洗液罐、所述碱液罐或者所述第二水洗液罐选择性连通,所述控制装置用于在上一次循环生产切换至下一次循环生产时,控制各所述反应器的进液阀的选择性连通,以使上一次循环生产中o个与所述原料罐连通的反应器切换至与所述第一水洗液罐连通,使o个与所述第一水洗液罐连通的反应器切换至与所述碱液罐连通,使o个与所述碱液罐连通的反应器切换至与所述第二水洗液罐连通,及使o个与所述第二水洗液罐连通的反应器切换至与所述原料罐连通;

16.m为大于或等于3的整数,p、q、n为大于或等于1的整数;o为大于或等于1的整数,且o小于或等于p、q和n;

17.且p+q+n=m。

18.在其中一实施例中,所述反应器为微通道反应器。

19.在其中一实施例中,所述反应装置的相邻反应器之间设置有连接阀,且首尾反应器之间通过连接阀连接;

20.每次循环生产中,与所述第二水洗液罐对应的n个反应器的相邻反应器之间的连接阀为开启状态时,其他的各连接阀为关闭状态。

21.在其中一实施例中,所述第二水洗液罐与第n反应器直接连接,以使连接阀的开启流向为自第n反应器至第一反应器的方向,其中,所述第一反应器为与所述第二水洗液罐对应的n个反应器中,与所述碱液罐对应的反应器相邻的反应器,所述第n反应器为n个反应器中与所述第一反应器距离最远的反应器。

22.在其中一实施例中,各所述反应器上设置有第一进液阀、第二进液阀、第三进液阀和第四进液阀;

23.所述第一进液阀用于向反应器导入来自所述原料罐的反应原料;所述第二进液阀用于向反应器导入来自所述第一水洗液罐的第一水洗液;所述第三进液阀用于向反应器导入来自所述碱液罐的碱液;所述第四进液阀用于向反应器导入来自第二水洗液罐的第二水洗液。

24.在其中一实施例中,所述第一进液阀、所述第二进液阀和所述第三进液阀设置于靠近反应器的上端的位置;所述第四进液阀设置于靠近反应器的下端的位置。

25.在其中一实施例中,各所述反应器上还设置有第一出液阀、第二出液阀和第三出液阀:所述第一出液阀用于导出反应液和第一水洗液;所述第二出液阀用于导出碱洗液;所述第三出液阀用于导出第二水洗液。

26.在其中一实施例中,所述第一出液阀和所述第二出液阀设置于靠近反应器的下端的位置;所述第三出液阀设置于靠近反应器的上端的位置。

27.在其中一实施例中,m为8的整倍数,p=q=m/4,n=m/2,o=m/8。

28.上述羟醛缩合反应系统仅需将各反应器每隔预定时间向预定方向移动,或固定各反应器不动,仅使相应阀门每隔预定时间开启或关闭,即可实现各反应器中处理状态的切换,进而使各反应器依次进入反应区、水洗一区、碱洗区和水洗二区进行相应的处理,形成反应、再生、再反应的循环体系,从而实现连续化生产不中断,大大提高了工业化生产效率。

附图说明

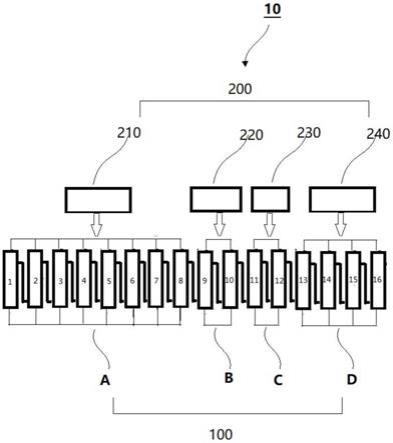

29.图1为本实用新型一实施方式的羟醛缩合反应系统示意图;

30.图2为图1所示羟醛缩合反应系统经过一个循环后的示意图;

31.图3为本实用新型一实施方式的羟醛缩合反应系统示意图;

32.图4为本实用新型一实施方式的羟醛缩合反应系统的阀门设置示意图;

33.图5为本实用新型一实施方式的羟醛缩合反应系统部分反应器的放大图。

具体实施方式

34.为了便于理解本实用新型,下面将对本实用新型进行更全面的描述,并给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.如图1所示,本实用新型一实施方式提供了一种羟醛缩合反应系统,包括反应装置,反应装置包括2m个依次排列的反应器,各反应器内固定有羟醛缩合反应用催化剂。

37.进一步地,优选本实用新型的反应器为微通道反应器。

38.与常规反应器相比,微通道反应器有以下几个优点:1)比表面积增加,微通道内的比表面积能达到10,000~50,000m2/m3,而常规反应器内的比表面积只能达到100~1000m2/m3;2)传热过程得到了强化,首先,比表面积的增大使反应器内能够提供的对流传热的场所增加;其次反应器内部体积减小使使温度分布能够在很短的时间内实现均一化;3)传质过程得到了强化,在微通道内,流体流动形式为流层,传质方式主要为分子间扩散,尺寸的减小能够实现快速溶合; 4)反应更安全,传递过程的强化使反应器内的反应更容易得到控制,即使硝化反应等强放热反应也能得到有效的控制;5)与常规生产不同,微通道反应器的

工业化放大采用并行操作的

‘

数量放大’方式,这种方式缩短了工业化放大所需要的时间,使实际生产更为灵活。因此通过将催化剂固定在微通道内来进行羟醛羟醛缩合反应,可以大幅度地提高反应效率;同时,采用数个微通道串联,通过阀门的控制来实现各微通道工作模式的控制(串联或并联),有利于循环生产的进行。

39.进一步地,如图1所示,本实用新型一实施方式提供了一种羟醛缩合反应系统10,包括:

40.反应装置100,包括至少2m个依次排列的反应器,各反应器内固定有羟醛缩合反应用催化剂;各所述反应器上均设置有进液阀和出液阀。

41.投料装置200,包括原料罐210、第一水洗液罐220、碱液罐230和第二水洗液罐240,其中,原料罐210用于向相邻m个反应器通入反应原料;第一水洗液罐220用于向另外的相邻水洗一状态下的p个反应器通入第一水洗液;碱液罐230用于向另外的相邻碱洗状态下的q个反应器通入碱液;第二水洗液罐240用于向另外的相邻的水洗二状态下的n个反应器通入第二水洗液,以使每次循环生产中,原料罐210与m个反应器对应(如图1所示a),第一水洗液罐 220与水洗一状态的p个反应器对应(如图1所示b),碱液罐230与碱洗状态的q个反应器对应(如图1所示c),第二水洗液罐240与水洗二状态的n个反应器对应(如图1所示d);

42.移动装置(未图示),用于在上一次循环生产切换至下一次循环生产时,控制反应装置100中的反应器移动,以使上一次循环生产中o个与原料罐210对应的反应器移动并切换至与第一水洗液罐220对应(如图2中8号反应器),使 o个与第一水洗液罐220对应的反应器移动并切换至与碱液罐230对应(如图2 中10号反应器),使o个与碱液罐230对应的反应器移动并切换至与第二水洗液罐240对应(如图2中12号反应器),及使o个与第二水洗液罐240对应的反应器移动并切换至与原料罐210对应(如图2中16号反应器);

43.m为大于或等于3的整数,p、q、n为大于或等于1的整数;o为大于或等于1的整数,且o小于或等于p、q和n;

44.且p+q+n=m;

45.优选地,m为8的整倍数,p=q=m/4,n=m/2,o=m/8。

46.在一实施例中,m为8,p为2,q为2,n为4,o为1。

47.上述羟醛缩合反应系统通过设置包含有数个依次排列的反应器的反应装置 100,并设置包括原料罐210、第一水洗液罐220、碱液罐230和第二水洗液罐 240的投料装置200,如此通过移动装置将各反应器移动至与投料装置200的各物料罐对应的位置进行相应的操作,并在完成相应操作后,使各物料罐依次向后一区域移动,以保证每一循环中各物料罐对应的反应器的数目不变,如此反复进行,即可实现反应、再生、再反应的循环体系,有效地避免了传统生产方法必须中断生产链进行催化剂再生的弊端,提高了生产效率。

48.进一步地,如图3所示,本实用新型另一实施例提供了另一种羟醛缩合反应连续化生产系统10,包括:

49.反应装置100,包括至少2m个依次排列的反应器,各反应器内固定有羟醛缩合反应用催化剂,各所述反应器上均设置有进液阀;

50.投料装置200,包括原料罐210、第一水洗液罐220、碱液罐230和第二水洗液罐240,其中,原料罐210用于向相邻m个反应器通入反应原料;第一水洗液罐220用于向另外的相邻水洗一状态下的p个反应器通入第一水洗液;碱液罐230用于向另外的相邻碱洗状态下的q

个反应器通入碱液;第二水洗液罐 240用于向另外的相邻水洗二状态下的n个反应器通入第二水洗液,以使每次循环生产中,原料罐210与m个反应器连通,第一水洗液罐220与水洗一状态下的p个反应器连通,碱液罐230与碱洗状态下的q个反应器连通,第二水洗液罐240与水洗二状态下的n个反应器连通;

51.控制装置300,控制各反应器上的进液阀与原料罐210、第一水洗液罐220、碱液罐230或者第二水洗液罐240选择性连通,控制装置300用于在上一次循环生产切换至下一次循环生产时,控制各反应器的进液阀的选择性连通,以使上一次循环生产中o个与原料罐210连通的反应器切换至与第一水洗液罐220 连通,使o个与第一水洗液罐220连通的反应器切换至与碱液罐230连通,使 o个与碱液罐230连通的反应器切换至与第二水洗液罐240连通,及使o个与第二水洗液罐240连通的反应器切换至与原料罐210连通;

52.m为大于或等于3的整数,p、q、n为大于或等于1的整数;o为大于或等于1的整数,且o小于或等于p、q和n;

53.且p+q+n=m

54.优选地,m为8的整倍数,p=q=m/4,n=m/2,o=m/8。

55.在一实施例中,m为8,p为2,q为2,n为4,o为1。

56.上述羟醛缩合反应连续化生产系统10通过控制器300控制各反应器的相关阀门即可实现循环的控制,使反应状态的反应器进行反应的同时,水洗一状态的反应器进行第一次水洗,碱洗状态的反应器进行碱洗,水洗二状态的反应器进行第二次水洗。当某个反应器反应完成后,水洗一区、碱洗区和水洗二区中各有相应个反应器已经完成处理,如此通过控制阀门,使某状态下已完成的反应器依次切换至下一个状态,且整个循环中,各状态的反应器的总数不变,如此反复操作,即可实现反应、再生、再反应的循环体系,有效地避免了传统生产方法必须中断生产链进行催化剂再生的弊端,可提高生产效率。

57.可理解的,本实用新型中原料罐210、第一水洗液罐220、碱液罐230和第二水洗液罐240的形状、大小和数量等无特别限定,不应理解为对本实用新型的限制,且当第一水洗液罐220和第二水洗液罐240均采用相同的水洗液,例如去离子水时,二者可以共用一个去离子水罐,通过阀门进行相应调节即可,应理解为均在本实用新型的保护范围内。

58.可理解的,本实用新型中反应器的数目2m可以根据实际情况进行调节,仅需不违背本实用新型的实用新型目的即可;m为大于或等于3的整数,在一实施例中,m为8。

59.在一实施例中,催化剂为:包含固体支撑物和叔胺类官能团的固定化催化剂,具体参见cn2020110316608,在此不再进行赘述。

60.在一实施例中,每根3

‑

4l的微通道填装有3kg

‑

4kg催化剂;在一实施例中, 4.2l的微通道填装有3.5kg催化剂。

61.更进一步地,如图4所示,各反应器上设置有第一进液阀f1、第二进液阀 f2、第三进液阀f3和第四进液阀f4;第一进液阀f1用于向反应器导入来自原料罐210的反应原料;第二进液阀f2用于向反应器导入来自第一水洗液罐220 的第一水洗液;第三进液阀f3用于向反应器导入来自碱液罐230的碱液;第四进液阀f4用于向反应器导入来自第二水洗液罐240的第二水洗液。

62.在一实施例中,第一进液阀f1、第二进液阀f2和第三进液阀f3设置于靠近反应器的上端的位置;第四进液阀f4设置于靠近反应器的下端的位置,以便于第二次水洗的进行。

63.如图4所示,在一实施例中,各反应器上还设置有第一出液阀g1、第二出液阀g2和第三出液阀g3:第一出液阀g1用于导出反应液和第一水洗液;第二出液阀g2用于导出碱洗液;第三出液阀g3用于导出第二水洗液。

64.在一实施例中,第一出液阀g1和第二出液阀g2设置于靠近反应器的下端的位置;第三出液阀g3设置于靠近反应器的上端的位置。

65.进一步地,如图4所示,反应装置的相邻反应器之间设置有连接阀l,且首尾反应器之间通过连接阀连接,以利于循环的进行。可理解的,反应器可以依次呈直线排列,通过管道和阀门实现首尾连通,也可以呈环形排列或蛇形排列等,不应理解为对本实用新型的限制,特别是对于通过控制器控制阀门开关的羟醛缩合反应系统,反应器的依次排列的方式不应理解为对本实用新型的限制。更进一步地,包含移动装置的羟醛缩合反应系统中各反应器优选呈直线、环状或蛇形排列,以利于反应器的移动。

66.更进一步地,与原料罐210、第一水洗液罐220和碱洗液罐230对应的反应器彼此之间处于并联状态;与第二水洗液罐240对应的反应器之间处于串联状态。可以通过连接阀的调节来实现各反应器串联或并联状态。

67.更进一步地,每次循环生产中,与第二水洗液罐对应的n个反应器之间的连接阀为开启状态时,其他状态下的各反应器连接阀为关闭状态。

68.更进一步地,第二水洗液罐240与第n个反应器直接连接,使第n个连接阀的开启流向为自第n个反应器至第n

‑

1个反应器的方向,再经第n

‑

1个反应器流向第n

‑

2个反应器,直至流出全部水洗二状态下的n个反应器。如此经过数次循环,各反应器在水洗二状态下能够经数次洗涤,且最后一次为未洗涤过其他反应器的干净水洗液,不仅能够节约用水还能提高洗涤效果。

69.例如:图1或图3所示,水洗二状态下的16号反应器与第二水洗液罐连接,水洗二状态下的各反应器连接阀开启,使水洗液自16号反应器流向15号反应器,再流向14号反应器,最后进入13号反应器后排出。当13号反应器切换到 16号反应器状态时,依次经过了4次洗涤,第4次为干净的水洗液清洗后进入到可反应状态。即经过4次循环,水洗二状态的4个反应器能够经4次洗涤,且最后一次为未洗涤过其他反应器的干净水洗液,不仅能够节约用水还能提高洗涤效果,具体水流控制连续化生产方法,请参见下述连续化生产方法操作。

70.本实用新型一实施方式还提供了羟醛缩合反应连续化生产方法,包括以下步骤:

71.s100:提供反应装置,反应装置包括至少2m个依次排列的反应器,且各反应器内固定有羟醛缩合反应用催化剂;

72.s200:在反应装置中进行循环反应:每一循环中,向相邻m个反应器中通入反应原料,使m个反应器进入反应状态;向另外的相邻p个反应器中通入第一水洗液,使p个反应器进入水洗一状态;向另外的相邻q个反应器中通入碱洗液,使q个反应器进行碱洗一状态;向另外的相邻n个反应器中通入第二水洗液,使n个反应器进入水洗二状态;

73.在上一循环生产切换至下一循环生产时,使上一循环中处于反应状态的o 个反应器切换至下一个循环的水洗一状态,使上一循环中处于水洗一状态的o 个反应器切换至下一个循环的碱洗状态,使上一循环中处于碱洗状态的o个反应器切换下一个循环的水洗二状态,使上一循环中处于水洗二状态的o个反应器切换至下一个循环的反应状态;

74.m为大于或等于3的整数,p、q、n为大于等于1的整数,o为大于或等于1的整数,且o

小于或等于p、q和n;且p+q+n=m。

75.以下为了方便说明,将每一循环中,处于反应状态的反应器作为反应区,将处于水洗一状态的反应器作为水洗一区,将处于碱洗状态的反应器作为碱洗区,将处于水洗二状态的反应器作为水洗二区;

76.进一步地,优选反应区和水洗一区相邻,水洗一区和碱洗区相邻,碱洗区和水洗二区相邻。

77.如此,仅需将各反应器每隔预定时间向预定方向移动,或固定各反应器不动,仅使相应阀门每隔预定时间开启或关闭,即可实现各反应器中处理状态的切换,进而使各反应器依次进入反应区、水洗一区、碱洗区和水洗二区进行相应的处理,形成反应、再生、再反应的循环体系,从而实现连续化生产不中断,大大提高了工业化生产效率。

78.进一步地,上述反应器为微通道反应器;

79.在一实施例中,m为8,例如:如图1所示,经过一段时间反应后,8号微通道反应器的催化反应完成,此时,10号微通道反应器完成了第一次水洗,12 号微通道反应器完成了碱洗,16号微通道反应器完成了第二次水洗,将8号微通道反应器切换至水洗一状态(即并入下一循环的水洗一区),将10号微通道反应器切换至碱洗状态(即并入下一循环的碱洗区),将12号微通道反应器切换至水洗二状态(即并入下一个循环的水洗二区),将16号微通道反应器切换至反应状态(即并入下一循环的反应区),如此形成图2所示的状态,16号微通道反应器至7号微通道反应器处于反应状态,即本循环的反应区a,8号微通道反应器和9号微通道反应器处于水洗一状态,即本循环的水洗一区b,10号微通道反应器和11号微通道反应器处于碱洗状态,即本循环的碱洗区c,12号微通道反应器至15号微通道反应器处于水洗二状态,即本循环的水洗二区d。

80.m可成组放大,例如在另一实施例中,m为16,经过一段时间反应后,16 号和15号微通道反应器反应完成,此时,19号微通道反应器和20号微通道反应器完成了第一次水洗,23号微通道反应器和24号微通道反应器完成了碱洗, 30号微通道反应器和32号微通道反应器完成了第二次水洗,将16号微通道反应器和15号微通道反应器切换至水洗一状态,将19号微通道反应器和20号微通道反应器切换至碱洗状态,将23号微通道反应器和24号微通道反应器切换至水洗二状态,将31号微通道反应器和32号微通道反应器切换至反应状态。

81.优选地,m为8的整倍数,p=q=m/4,n=m/2。

82.进一步地,每一循环中,反应区、水洗一区和碱洗区的相邻反应器的连接阀处于关闭状态,水洗二区的相邻反应器之间的连接阀处于开启状态,即反应区、水洗一区和碱洗区的各反应器彼此并联,独立工作,水洗二区的各反应器能够相互串联,进而实现洗涤水的多次重复利用。

83.可理解的,本实用新型中水洗一区、碱洗区和水洗二区设置目的为对催化剂进行再生处理,故上述区域中的反应器中催化剂通常为经反应区反应失活后的催化剂,但催化剂是否失活不应理解为对本实用新型的限制,均可进行本实用新型所述的处理。且应理解的是,当采用全新催化剂时,第一个循环过程中,可以仅进行反应过程,待需要进行催化剂处理时,再开始进入本实用新型所述的完整的循环过程,也可以直接开启本实用新型所述的完整的循环过程,不应理解为对本实用新型的限制。

84.更进一步地,反应区进行反应的步骤包括以下步骤:

85.s211:将反应区的各反应器预热至目标羟醛缩合反应温度;

86.在一实施例中,羟醛缩合反应为醇醛羟醛缩合反应;更进一步地,羟醛缩合反应为异丁醛和甲醛的羟醛缩合反应,步骤s211中预热至110℃

‑

125℃,更进一步地,预热至120℃;

87.s212:通过进液阀向反应区的各反应器内导入反应原料;

88.可理解的,可以在步骤s212的步骤前先将原料进行充分预混合,以提高反应效率;进一步地,步骤s212的步骤前还包括以下步骤:将异丁醛以63.6ml/min 的速度与甲醛水溶液以56.4ml/min的速度同时通入反应预混合器中进行充分预混合;更进一步地,反应原料为异丁醛和甲醛的混合物;更进一步地,异丁醛和甲醛的摩尔比为1:(1

‑

1.2);更进一步地,异丁醛和甲醛的摩尔比为1:1.05;

89.待反应区的催化剂失活后,将经反应区的反应状态的o个反应器切换至水洗一状态;进一步地,水洗一状态的各反应器进行第一次水洗的步骤包括:

90.s221:保持原反应的柱温,通过进液阀向反应器内导入第一水洗液(优选为去离子水),将产物顶出(即水顶料);

91.可理解的,水洗一区的目的之一为利用第一水洗液将反应器内的产物顶出,故水洗一区的出液阀的导出物可以与产物合并;且水洗一区的出液阀可以和反应区的出液阀为同一个阀门,也可以为不同的阀门,不应理解为对本实用新型的限制。

92.进一步地,步骤s221中,以200ml/min

‑

220ml/min的速度进行第一次水洗;更进一步地,以210ml/min的速度进行第一次水洗;

93.将经第一次水洗处理完毕的反应器切换至碱洗状态,进一步地,碱洗状态的反应器进行碱洗的步骤包括以下步骤:

94.s231:使反应器的柱温降低至常温,并向反应器内通入碱液,进行处理;

95.进一步地,碱液为质量百分含量为2%

‑

5%的氢氧化钠或氢氧化钾溶液;

96.更进一步地,碱液的导入速度和水洗一区的第一水洗液的导入速度相等;

97.可以将各反应器排出的碱液进入收集,例如收集至废液收集系统,将其进行合适处理后可以再次循环使用,以避免资源浪费。

98.进一步地,将经碱洗处理完毕的反应器切换至水洗二状态;更进一步地,每次循环中,处于水洗二状态的n个反应器,以最靠近碱洗状态的反应器为第一反应器,距离第一反应器最远的反应器为第n反应器,处于水洗二状态的反应器进行第二次水洗的连续化生产方法为:使第二水洗液从第n反应器通入,并经连接阀依次进入剩余的反应器中,直至第一反应器的出液阀排出。

99.进一步地,优选水洗二区的各反应器每次水洗的时间均相等,以利于循环的进行;更进一步地,优选各反应器每次水洗的流速均相等;更进一步地,水流速度为4.2l/min。

100.进一步地,当水洗二区的流出液ph值为10.5~11时,淋洗操作完成,将反应器切换至反应状态进行羟醛缩和反应。

101.下面举例说明水洗二区的水洗过程,由于整个为一个循环过程,每个循环的水洗二区操作均相同,且每一个反应器均会切换至水洗二状态,现以图5所示的5号反应器为例进行说明。

102.水洗二区的第一轮水洗:从8号反应器的进液阀通入水,此时由于8号反应器和7号

反应器之间的连接阀l7、7号反应器和6号反应器之间的连接阀l6、 6号反应器和5号反应器之间的连接阀l5均处于开启状态,水从8号反应器依次进入7号反应器,再进入6号反应器,最后到达5号反应器,此时流经5号反应器的水由于洗过前三根反应柱,所以水质最差;

103.水洗二区的第二轮水洗:关闭7号反应器和8号反应器之间的连接阀l7,将水从7号反应器导入,水从7号反应器依次进入6号反应器,再进入5号反应器,对5号反应器再次进行洗涤;此时流经5号反应器的水由于洗过前两根反应柱,所以水质较差;

104.水洗二区的第三轮水洗:之后关闭6号反应器和7号反应器之间的连接阀 l6,将水从6号反应器导入,水从6号反应器依次进入5号反应器,对5号反应器再次进行洗涤;此时流经5号反应器的水由于洗过前一根反应柱,所以水质较优;

105.水洗二区的第四轮水洗:之后关闭5号反应器和6号反应器之间的连接阀 l5,将水从5号反应器导入,对5号反应器再次进行洗涤;此时流经5号反应器的水为干净水,洗涤效果较好,5号反应器完成第二次水洗过程。

106.水洗二区通过采用上述连续化生产方法进行水洗能够有效地节约水资源,且通过多次洗涤能够提高催化剂的处理效果。

107.可理解的,当在整个循环系统时,各反应器是不停切换的,故水洗二区的划定是变动的,即当处理完一个反应器,该反应器切换至反应状态,进入反应区,而与水洗二区相邻的碱洗区中一个反应器切换至水洗二状态,并入水洗二区,此时水洗二区的反应器总数目不变,其处理连续化生产方法同样如上,废水从水洗二区的第一反应器(即与通入干净水的反应器距离最远的反应器)流出即可。

108.可理解的,各反应器的处理时间可以根据反应需求和反应器的数目进行调节,仅需不与本实用新型的实用新型目的相悖即可,不应理解微对本实用新型的限制。

109.进一步地,处于水洗一状态的各反应器进行第一次水洗的时间为t1,处于碱洗状态的各反应器进行碱洗的时间为t2,处于水洗二状态的各反应器进行第二次水洗的时间为t3,处于反应状态的各反应器的处理时间为t4,则t1、t2、 t3和t4满足以下关系:

110.t4=t1+t2+t3,优选地t1=t2=t3/2。

111.例如:m为8时,以各反应器进行一次反应和催化剂再生为准,水洗一状态,碱洗状态的反应器的处理时间为20分钟,t1=t2=20分钟,水洗二状态的各反应器的处理总时间40分钟,各反应器洗涤4次,每一次水洗的时间为10分钟;

112.8号反应器的催化剂失活,切换至水洗状态,此时,10号反应器第一次水洗完毕切换至碱洗状态,12号反应器碱洗完毕切换至水洗二状态,16号反应器第二次水洗完毕,切换至反应状态,如此新一循环中:16号反应器~7号反应器处于反应状态,8号反应器和9号反应器处于水洗一状态,10号反应器和11号反应器处于碱洗状态,12号反应器~15号反应器处于水洗二区状态;

113.处理10分钟后,处于水洗一状态的8号反应器处理了10分钟,并入下一循环,其仍处于水洗一状态(下一循环再处理10分钟),9号反应器在上一循环中处理10分钟,加上本循环中10分钟,总共处理20分钟,9号反应器完成了第一次水洗;碱洗区中的10号反应器,在本次循环中处理了10分钟,并入下一循环,其仍处于碱洗状态,11号反应器在上一循环中处理了10分钟,再加上本次循环中处理10分钟,总共处理20分钟,11号反应器完成碱洗;水洗二状态的反应器,在本次循环中,水从15号反应器流入,经14号反应器、进入13 号反应器、12

号反应器,15号反应器结合之前的循环完成了处理;如此,经10 分钟,9号反应器、11号反应器、15号反应器完成处理、7号反应器催化剂失活,均切换至下一个状态;下一循环各反应器为:15号反应器~6号反应器处于反应状态,7号反应器和8号反应器处于水洗一状态,9号反应器和10号反应器处于碱洗状态,11号反应器~14号反应器处于水洗二状态;如此循环反复,实现连续生产。

114.进一步地,水洗一状态的各反应器中通入第一水洗液的流速v2,碱洗状态的反应器中通入碱液的流速为v2,水洗二状态的反应器中通入第二水洗液的流速v3,v1、v2、v3满足以下关系:

115.v1=v2≤v3,以保证处理效果。

116.本实用新型还提供了一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现上述连续化生产方法的步骤。

117.通过计算机控制各阀门开关即实现上述连续化生产方法操作的控制,进而实现真正的连续自动化生产。

118.在其中一些实施例中,计算机设备可以是终端。该计算机设备包括通过系统总线连接的处理器、存储器、网络接口、显示屏和输入装置。其中,该计算机设备的处理器用于提供计算和控制能力。该计算机设备的存储器包括非易失性存储介质、内存储器。该非易失性存储介质存储有操作系统和计算机程序。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该计算机设备的网络接口用于与外部的终端通过网络连接通信。该计算机程序被处理器执行时以实现上述靶向递送连续化生产方法。

119.本实用新型一实施方式还提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现任一项任一项的连续化生产方法的步骤。

120.本领域普通技术人员可以理解实现上述实施例连续化生产方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各连续化生产方法的实施例的流程。其中,本实用新型所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程 rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态 ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink)dram(sldram)、存储器总线 (rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

121.下面列举具体实施例来对本实用新型进行说明。

122.实施例1

123.将16根容积为4.2l的微通道反应器分别填装3.5kg高效活性催化剂,填装完以后接入整个系统中,1

‑

16分别给予编号,如图1所示。

124.99.5%纯度的异丁醛以63.6ml/min的速度与38%甲醛水溶液以56.4ml/min 的速度同时通入微通道反应预混合器中进行充分预混合(异丁醛与甲醛摩尔比为1:1.05),随后由预混合器进入反应区域的微通道反应器进行羟醛缩和反应。

125.以1号反应柱的操作流程为例进行实施例说明(由于整个系统是不断循环状态,所以每根反应柱的操作流程都是相同的、等价的,循环过程如上所述,在此不再进行赘述)。

126.1号微通道反应器进入反应区,反应柱夹套通入导热油预加热10min,使其内温达到120度后,打开进料阀门,以120ml/min速度(即甲醛与异丁醛进料速度总和)通入已预混合的反应液进行羟醛缩和反应,打开产品收集阀门收集产品即羟基新戊醛水溶液,70min后,关闭进料阀门,打开水洗一(水顶料)阀门,进入水洗一状态。

127.1号微通道反应器进入水洗一状态,柱温依旧保持120度,新鲜的去离子水以210ml/min的速度进行第一次水洗(水顶料)操作,整个过程20min完成,流出液为羟基新戊醛的水溶液,与先前收集的产品合并。

128.1号微通道反应器第一次水洗操作完成后,关闭进水阀门以及产品收集阀门,撤去导热油,同时打开碱洗阀门以及洗涤废液收集阀门进行碱洗操作,3%的氢氧化钠水溶液以210ml/min的速度进行碱洗操作,流出液进入废液收集系统,经过处理可再次套用,碱洗过程20min完成。

129.1号微通道反应器碱洗完成后,关闭碱洗阀门,打开水洗二的进液阀门以及 1号微通道与2号微通道之间的连接阀,进行水洗二操作,此时,1号反应柱与另外三个微通道反应器(2号、3号、4号)处于串联水洗二状态,新鲜的去离子水以4.2l/min速度由4号反应柱进入,流经3号微通道、2号微通道反应器后进入1号微通道反应器(第一道水洗),10min后,4号微通道反应器切换至反应状态;新鲜的去离子水以4.2l/min速度由3号微通道进入,流经2号微通道后进入1号微通道反应器(第二道水洗),10min后3号微通道反应器切换至反应状态;新鲜的去离子水以4.2l/min速度由2号微通道进入,随后进入1号微通道(第三道水洗),10min后,2号微通道切换至反应状态,打开水洗二阀门,新鲜的去离子水以4.2l/min速度直接进入1号微通道反应器(第四道水洗),水洗废液进入废液收集区,经处理后循环利用,而1号微通道反应器经过四道水洗后,完成了整个再生过程,继续循环。

130.整个系统按照以上方式循环运作,不间断生产,产品收集釜平均每小时得到折百后的羟基新戊醛3.96kg,收率93.1%。

131.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

132.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1