一种油/水、烃/水混合物或乳化液的油水分离装置的制作方法

1.本实用新型涉及一种油水分离装置,特别是涉及一种适用于油/水、烃/水混合物或乳化液的油水分离装置。

背景技术:

2.油/水、烃/水混合物或乳化液作为一类常见危险废物,在工业生产过程中来源广泛且产生量较大,给环境保护和危险废物处置带来压力和挑战。目前,危险废物处置行业针对该类危险废物仍然主要依靠传统的物理、化学方法(混合调节、絮凝、沉淀、压滤)进行处置,处置成本较高、次生危险废物(压滤滤饼)量大且存在一定程度的资源浪费。

技术实现要素:

3.针对上述问题,本实用新型的目的是提供一种油/水、烃/水混合物或乳化液的油水分离装置。

4.本实用新型的目的是以下述方式实现的:

5.一种油/水、烃/水混合物或乳化液的油水分离装置,其特征在于:包括底座和反应容器筒体,底座固接于反应器筒体下部,反应器筒体分为外筒和内筒,外筒下部侧面设置热循环进水口,外筒上部侧面设置热循环出水口,内筒由底部腔体与柱腔组成,底部腔体的顶壁高度低于热循环进水口的高度,柱腔与固设于底部腔体的顶壁,柱腔与底部腔体连通,底部腔体底面设置出水口i,外筒底面与出水口对应出水口i的部位设置相同的出水口ⅱ,出水管道穿过出水口ⅱ与出水口i密封连接,出水管道与出水口ⅱ密封。

6.优选地,外筒底面设置为出水口ⅱ处的高度低于周围的曲面,底部腔体底面设置为与外筒底面相同的曲面。

7.进一步地,所述油水分离装置还包括与反应容器筒体配合的筒盖。

8.具体地,所述筒盖中部设置提手,四周均布有气孔。

9.进一步地,所述反应容器筒体上设置辅助隔板,辅助隔板上设置与柱腔对应的孔,辅助隔板为薄片。

10.使用该装置可以实现常见油/水、烃/水混合物或乳化液的油水分离,为该类危险废物(例如hw09)处置提供新的技术和工艺,实现油水混合物中有用成分(油相)的资源化利用及废酸(酸化试剂)的再利用,推进危险废物减量化、资源化和无害化进程。

附图说明

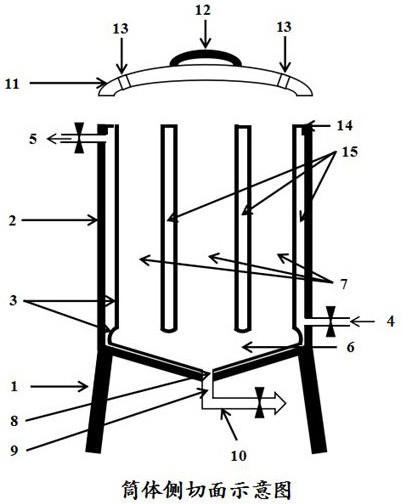

11.图1是筒体侧切面示意图。

12.图2是筒体横切面示意图。

13.图3是筒盖示意图。

14.其中,1是底座;2是外筒;3是内筒;4是热循环进水口;5是热循环出水口;6是底部腔体;7是柱腔;8是出水口i;9是出水口ⅱ;10是出水管道;11是筒盖;12是提手;13是气孔;

14是辅助隔板;15是热循环腔体。

具体实施方式

15.以下结合说明书附图来进一步说明本实用新型。

16.如图1

‑

3所示,为一种油/水、烃/水混合物或乳化液的油水分离装置,包括底座1和反应容器筒体,底座1固接于反应器筒体下部,反应器筒体分为外筒2和内筒3,外筒2下部侧面设置热循环进水口4,外筒2上部侧面设置热循环出水口5,内筒3由底部腔体6与柱腔7组成,底部腔体6的截面形状与外筒2相同,但尺寸略小,底部腔体6的顶壁高度低于热循环进水口4的高度,柱腔7与固设于底部腔体6的顶壁相连接,柱腔7为圆筒结构,柱腔7的直径至少小于底部腔体6的直径的1/2,也就是说底部腔体6的顶壁上至少可以设置两个柱腔7,当柱腔7的尺寸越小底部腔体6的顶壁设置的柱腔7的数量越多,每个柱腔7之间留有空隙,柱腔7在底部腔体6的顶壁均匀分布,柱腔7的上端开口与外筒2的上端开口平齐,柱腔7与底部腔体6连通,底部腔体6和柱腔7组成的内筒与外筒之间的空间为热循环腔体15,热循环腔体15与热循环进水口4、热循环出水口5组成热循环系统,底部腔体6底面设置出水口i8,外筒2底面对应出水口i8的部位设置相同的出水口ⅱ9,出水管道10穿过出水口ⅱ9与出水口i8密封连接,出水管道10与出水口ⅱ9密封。

17.优选地,外筒2底面设置为出水口ⅱ9处的高度低于周围的曲面,底部腔体6底面设置为与外筒2底面相同的曲面。

18.进一步地,所述油水分离装置还包括与反应容器筒体配合的筒盖11。

19.具体地,所述筒盖11中部设置提手12,四周均布有气孔13。

20.进一步地,所述反应容器筒体上设置辅助隔板14,辅助隔板14上设置与柱腔7对应的尺寸形状相同的孔,辅助隔板7为薄片。

21.本实用新型的工作原理:

22.本实用新型通过将经酸化处理后的混合物原料经泵定量输入反应容器中,开启反应容器内外筒夹层腔体的加热循环系统。待混合物液体温度达到设定温度范围后,闭合筒盖11,设置热循环系统保持恒温。静置一段时间后,反应容器(内筒3底部腔体6及柱腔7)内混合物分层,上层为油相,下层为水相。油相部分作为资源化产品进行再利用,水相部分可直接进行后续生化处理或经简单预处理后进行生化处理,从而达到回用或排放标准。本方案装置示意图如图1

‑

3所示,其主要包括底座2、反应容器筒体(内筒3、外筒2)、热循环系统及筒盖11部分等。

23.其中,反应容器内筒采用具有一定耐酸、耐热的复合材料制成,有效避免了因混合物酸性、加热造成的反应容器腐蚀问题。

24.另外,内筒腔体的多孔柱腔结构不仅降低了热传递距离有效提高热循环系统热量传递效率,柱状腔体的较大长径比还可以更好地实现混合物油水分离。

25.其他参照现有技术。

26.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型整体构思前提下,还可以作出若干改变和改进,这些也应该视为本实用新型的保护范围。

技术特征:

1.一种油/水、烃/水混合物或乳化液的油水分离装置,其特征在于:包括反应容器筒体,反应器筒体分为外筒(2)和内筒(3),外筒下部侧面设置热循环进水口(4),外筒(2)上部侧面设置热循环出水口(5),内筒(3)由底部腔体(6)与柱腔(7)组成,底部腔体(6)的顶壁高度低于热循环进水口的高度,柱腔(7)与固设于底部腔体(6)的顶壁,柱腔(7)与底部腔体(6)连通,底部腔体(6)底面设置出水口i(8),外筒(2)底面对应出水口i(8)的部位设置相同尺寸的出水口ⅱ(9),出水管道(10)穿过出水口ⅱ(9)与出水口i(8)密封连接。2.如权利要求1所述的一种油/水、烃/水混合物或乳化液的油水分离装置,其特征在于:外筒(2)底面设置为出水口ⅱ(9)处的高度低于周围的曲面,底部腔体(6)底面设置为与外筒(2)底面相同的曲面。3.如权利要求1所述的一种油/水、烃/水混合物或乳化液的油水分离装置,其特征在于:所述油水分离装置还包括与反应容器筒体配合的筒盖(11)。4.如权利要求3所述的一种油/水、烃/水混合物或乳化液的油水分离装置,其特征在于:所述筒盖(11)中部设置提手(12),四周均布有气孔(13)。5.如权利要求1所述的一种油/水、烃/水混合物或乳化液的油水分离装置,其特征在于:所述反应容器筒体上设置辅助隔板(14),辅助隔板(14)上设置与柱腔(7)对应的尺寸形状相同的孔,辅助隔板(14)为薄片。

技术总结

一种油/水、烃/水混合物或乳化液的油水分离装置,其特征在于:包括反应容器筒体,反应器筒体分为外筒和内筒,外筒下部侧面设置热循环进水口,外筒上部侧面设置热循环出水口,内筒由底部腔体与柱腔组成,底部腔体的顶壁高度低于热循环进水口的高度,柱腔与固设于底部腔体的顶壁,柱腔与底部腔体连通,底部腔体底面设置出水口I,外筒底面对应出水口I的部位设置相同尺寸的出水口Ⅱ,出水管道穿过出水口Ⅱ与出水口I密封连接。水口I密封连接。水口I密封连接。

技术研发人员:刘艳伟 杨劭静 李根芹

受保护的技术使用者:河南中环信环保技术服务有限公司

技术研发日:2020.11.24

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1