高温热解气微波净化装置的制作方法

1.本实用新型涉及一种净化装置,尤其是一种对高温热解气进行微波净化的净化装置。

背景技术:

2.热解反应是物质受热发生分解的反应过程。许多无机物质和有机物质被加热到一定程度时都会发生分解反应。

3.热解过程由于供热方式、产品形态、热解炉结构等方面的不同,热解方式各异,按热解温度不同,1000℃以上称为高温热解,600

‑

700℃称为中温热解,600℃称为低温热解。对于生物环境样品的高温热解,其热解尾气中通常含有焦油成分,对于尾气排放量大的热解处理,需要对应设置净化装置对热解尾气进行净化后才能排放。

4.目前,工业上对于生物环境样品热解处理通常用焚烧炉,其处理规模通常为上百公斤到几吨,热解产生的尾气有专门的工业环保设备进行净化处理;实验室对于生物环境样品普通热解处理常用马弗炉或电炉,其处理规模为每次几克到几百克,由于处理量非常小,燃烧后的尾气成分简单且量少,通常无需处理或者简单处理即可自然排放;而在实验室中对于一些量较大的生物环境样品的热解处理,需要用到燃烧炉、碳化炉、灰化炉等,样品处理规模通常是几公斤到几十公斤,这种规模处理量产生的热解尾气要大于马弗炉或电炉热解处理产生的尾气量,不能不经处理而自然排放,但采用燃烧炉、碳化炉、灰化炉等的热解处理产生的热解尾气量又远小于工业化焚烧炉,无法采用工业化焚烧炉对应的工业环保设备进行处理,即目前没有与实验室较大热解处理量对应的热解尾气净化装置;同时,由于实验室采用燃烧炉、碳化炉、灰化炉进行的热解处理,因处理样品通常种类复杂,而不同种类燃烧产物不同,高油、高气、高烟、高味、高腐蚀等,因此不能采用单一手段进行处理,需要一种组合方式来达到处理要求。

技术实现要素:

5.本实用新型提供一种高温热解气微波净化装置,适用于实验室等中小型热解处理量高温热解气的净化处理。

6.为达到上述技术目的,本实用新型采用以下技术方案予以实现:一种高温热解气微波净化装置,其集成在一主箱体内,包括:

7.进气管路,其进气口露出于所述主箱体外部;

8.出气管路,其与所述进气管路通过中间管路连通,且其排气口露出于所述主箱体外部;

9.水洗分离器,其设在所述中间管路上,用于对由所述进气管路流出的高温热解气进行水洗分离;

10.油水分离器,其与所述水洗分离器连通,用于对由所述水洗分离器水洗分离出的油水混合物进行油水分离;

11.微波管式热解炉,其设在所述中间管路上,并位于所述水洗分离器的下游,用于对由所述水洗分离器水洗分离出的气体进行高温分解。

12.所述水洗分离器包括第一箱体、喷嘴、水泵和喷淋管路,所述喷嘴设在所述喷淋管路的出水端上以向所述第一箱体内喷水,所述水泵设在所述喷淋管路上,所述油水分离器与所述第一箱体通过分离管路连通。

13.所述油水分离器包括第二箱体和插设在所述第二箱体内的隔板,所述隔板将所述第二箱体的内部空间分隔成位于所述隔板一侧的油脂容置区和位于所述隔板另一侧的水容置区,所述隔板的底边与所述第二箱体的内底面之间存在空隙,所述油脂容置区与所述水容置区通过所述空隙连通,所述油水分离器由其所述油脂容置区与所述第一箱体通过所述分离管路连通。

14.所述喷淋管路的进水端与所述水容置区连通,使所述水洗分离器、所述分离管路以及所述油水分离器构成循环回路。

15.所述油脂容置区的底部设有排污口。

16.所述高温热解气微波净化装置还包括:

17.冷凝器,其设在所述中间管路上并位于所述水洗分离器和所述微波管式热解炉之间,用于对由所述水洗分离器水洗分离出的气体进行气液分离。

18.所述冷凝器为立式壳管式冷凝器,其所在的所述中间管路部分竖直设置。

19.所述高温热解气微波净化装置还包括:

20.紫外除味装置,其设在所述中间管路上并位于所述微波管式热解炉的下游,所述紫外除味装置包括有紫外灯, 所述紫外灯位于所述中间管路内。

21.所述高温热解气微波净化装置还包括:

22.高压静电油烟净化装置,其设在所述中间管路上并位于所述紫外除味装置的下游;

23.过滤装置,其设在所述中间管路上并位于所述高压静电油烟净化装置的下游。

24.所述高温热解气微波净化装置还包括:

25.引风机,其设在所述出气管路上。

26.本实用新型具有以下优点和积极效果:

27.1、本实用新型高温热解气微波净化装置,其进气管路和出气管路之间的中间管路上设置有水洗分离器、油水分离器和微波管式热解炉,水洗分离器可以对由进气管路流出的高温热解气进行水洗分离,水洗过滤掉高温热解气中的尘土、油脂(通常为焦油,焦油通常是大分子烃、酚及其同系物、糖醛、乙酸及其他各种产品的复杂混合物),以减轻后续处理压力;油水分离器对由水洗分离器水洗分离出的油水混合物进行油水分离,以便分别进行后处理;高温热解气中由水洗分离器分离出的气体继续沿中间管路进入微波管式热解炉中,由微波管式热解炉对气体中残留的气态油脂进行进一步高温分解处理,以分解成成分简单的小分子气体以及少量的其他组分气体,以便于后续处理或直接排放;

28.2、本实用新型高温热解气微波净化装置集成在一主箱体内,可根据实验室燃烧炉、碳化炉、灰化炉等热解处理量及实验室规模来选择合适大小的水洗分离器、油水分离器和微波管式热解炉并合理布置,以适用于实验室场合使用。

附图说明

29.图1为本实用新型高温热解气微波净化装置的外观轮廓图;

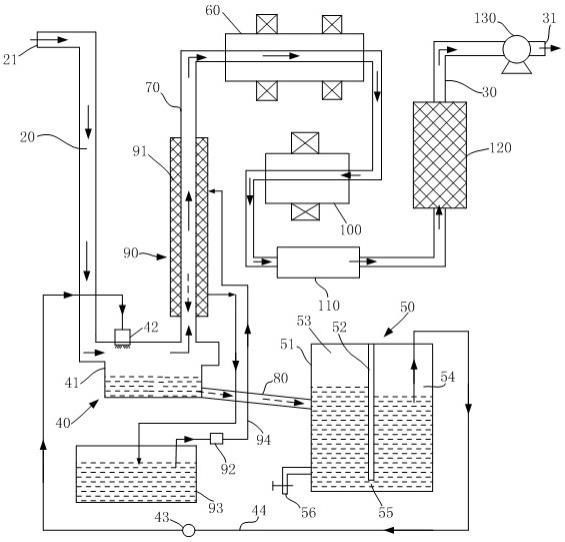

30.图2为本实用新型高温热解气微波净化装置省略主箱体后的平面示意图。

31.附图标记:10、主箱体;20、进气管路;21、进气口;30、出气管路;31、排气口;40、水洗分离器;41、第一箱体;42、喷嘴;43、水泵;44、喷淋管路;50、油水分离器;51、第二箱体;52、隔板;53、油脂容置区;54、水容置区;55、空隙;56、排污口;60、微波管式热解炉;70、中间管路;80、分离管路;90、冷凝器;91、壳管式冷凝器主体;92、冷水机;93、储水箱;94、水循环回路;100、紫外除味装置;110、高压静电油烟净化装置;120、过滤装置;130、引风机。

具体实施方式

32.下面结合附图和具体实施方式对本实用新型的技术方案作进一步详细的说明。

33.参照图1,本实施例一种高温热解气微波净化装置,其集成在一主箱体10内,包括进气管路20、出气管路30、水洗分离器40、油水分离器50和微波管式热解炉60。

34.其中,进气管路20包括有进气口21和出气口(未标示),进气口21露出于主箱体10外部,以便外部热解设备热解处理产生的高温热解气由进气口21通入;

35.出气管路30与进气管路20通过中间管路70连通,出气管路30包括有进气口(未标示)和排气口31,其排气口31露出于主箱体10外部,以便处理后气体直接排至外界或排至后续处理设备;中间管路70一端与进气管路20的出气口连通,另一端与出气管路30的进气口连通;

36.水洗分离器40设在中间管路70上,用于对由进气管路20流出的高温热解气进行水洗分离,通过水洗的方式初步过滤掉高温热解气中油脂和水溶物等,以减轻后续处理压力,简化后续处理过程;

37.油水分离器50与水洗分离器40连通,用于对由水洗分离器40水洗分离出的油水混合物进行油水分离,以便对分离出的油脂、水分别进行后处理;

38.微波管式热解炉60设在中间管路70上,并位于水洗分离器40的下游,用于对由水洗分离器40水洗分离出的气体进行高温分解。即高温热解气由进气管路20先进入水洗分离器40进行水洗分离,分离出的气体继续沿中间管路70流动至微波管式热解炉60,中间管路70上的气体流行如图2中中间管路70内的实线箭头所示。微波管式热解炉60采用微波加热分解待处理物质,具有升温快、加热温度高(可达1000℃以上)、穿透性强、加热均匀等特点,可对气体中的残留气态有机物(气态焦油)进一步进行高温热解,使成分复杂的大分子气体有机物热解为简单的小分子气体以及少量的其他组分气体,以便于后续处理或直接排放。

39.本实施例高温热解气微波净化装置集成在一主箱体10内,可根据实验室燃烧炉、碳化炉、灰化炉等热解处理量及实验室规模来选择合适大小、规格的水洗分离器40、油水分离器50和微波管式热解炉60并合理布置,以适用于实验室场合使用。具体地,如图2所示,本实施例中进气管路20和出气管路均呈l形,且竖向尺寸长度大于横向长度,即在上下方向上延伸,以便减小横向占地空间;同时,中间管路70弯曲延伸,微波管式热解炉60位于水洗分离器40的上方,同样减小横向占地空间,有利于整个装置结构紧凑,减小占地面积。

40.进一步地,水洗分离器40包括第一箱体41、喷嘴42、水泵43和喷淋管路44,喷嘴42设在喷淋管路44的出水端上且配置为向第一箱体41内喷水,水泵43设在喷淋管路44上,油

水分离器50与第一箱体41通过分离管路80连通,在水泵43的作用下,喷淋管路44内的水(流向如图2中喷淋管路44上的箭头所示)通过喷嘴42喷入第一箱体41内,对进入第一箱体41内的高温热解气通过喷淋的方式进行水洗过滤,过滤掉油脂、水溶物等,油脂、水溶物在重力作用下落至第一箱体42内,分离出的气体继续沿中间管路流动至下游的微波管式热解炉60进行下一步处理。详细地,喷嘴42具体位于第一箱体41的顶部,以便对进入第一箱体41内的高温热解气充分喷淋水洗;分离管路80的进口端连通于第一箱体41的靠底部,且第一箱体41与油水分离器50存在高度差,以便第一箱体41内的油水混合物顺利流入油水分离器50中。

41.对于油水分离器50,如图2所示,其包括第二箱体51和插设在第二箱体51内的隔板52,隔板52将第二箱体51的内部空间分隔成位于隔板52一侧的油脂容置区53和位于隔板52另一侧的水容置区54,隔板52的底边与第二箱体51的内底面之间存在空隙55,油脂容置区53与水容置区51通过空隙55连通,油水分离器50由其油脂容置区53与第一箱体41通过分离管路80连通。

42.本实施例中油水分离器50基于连通器原理实现油水分离,具体地,经水洗分离器40水洗过滤形成的油水混合物经分离管路80进入第二箱体51的油脂容置区53中,油水混合物流向如图2中分离管路80中虚线箭头所示,由于油的密度小于水的密度,大密度的水逐渐经空隙55进入水容置区54,小密度的油被隔板52止挡在油脂容置区53中,随着不断的水洗分离,油水混合物不断进入油脂容置区53中,逐渐使油脂容置区53内的油越来越多,水容置区54内的水越来越多,逐渐实现油水分离。

43.为使水容置区54内的水得以循环利用,本实施例中如图2所示,喷淋管路44的进水端与水容置区54连通,使水洗分离器40、分离管路80以及油水分离器50构成循环回路。则无需另外设置喷淋用水源,直接利用水容置区54内分离出的水进行喷淋,实现循环流动、重复利用,则也无需对水容置区54内不断增加的水进行另外处置,有利于减小处理成本。

44.进一步地,在油脂容置区53的底部处设有排污口56,以便当油脂容置区53内的油脂大量积聚时及时排出。

45.为进一步减小高温热解气进入微波管式热解炉60之前热解气中的气态油脂的含量,本实施例中高温热解气微波净化装置还包括冷凝器90,其设在中间管路70上并位于水洗分离器40和微波管式热解炉60之间,用于对由水洗分离器40水洗分离出的气体进行气液分离。由于高温热解气是高温热解的产物,本身温度高,则即使其通过水洗分离器40进行水洗过滤前处理,以过滤掉部分油脂,其还存在一些高温气态的油脂没被水洗过滤掉进入水洗分离器40的下游,冷凝器90即可对此部分高温气态油脂进一步冷凝,使其中气态油脂冷凝为液态,可进一步分离出来,分离出来的液态油脂可回流至水洗分离器40内,进而进入油水分离器50中,或者单独回收处理。

46.本实施例中如图2所示,冷凝器90为立式壳管式冷凝器,具体为水冷立式管壳冷凝器,包括壳管式冷凝器主体91、冷水机92、储水箱93和水循环回路94,冷凝器90所在的中间管路70部分(即其所在的那段中间管段70)竖直设置。中间管路70穿经壳管式冷凝器主体91的管部,冷水在冷水机92的作用下流动至壳管式冷凝器主体91并填充壳管式冷凝器主体91的外壳与管部之间空间,高温热解气流经冷凝器主体91时与冷水实现热交换,使流经冷凝器90中的气态油脂得知冷凝分离,由冷凝器90冷凝分离出的液态油脂在重力作用下回流至

水洗分离器40内,回流方向如图2中壳管式冷凝器主体91内的虚线箭头所示,进而进入油水分离器50中再分离,热交换后的水回流至储水箱93内。

47.由于有些生物环境样品的高温热解气具有异味,比如海产品样品的热解气,为较为彻底地除味,本实施例高温热解气微波净化装置还包括紫外除味装置100,如图2所示,其设在中间管路70上并位于微波管式热解炉60的下游,紫外除味装置100包括有紫外灯,紫外灯位于中间管路70内,对中间管路70内的气体进行紫外杀菌除味,降低气体异味。

48.优选地,紫外除味装置100可选用微波无极紫外灯,通过微波紫外光解,将异味分子分解,更为彻底地消除气体异味。

49.本实施例高温热解气微波净化装置还包括高压静电油烟净化装置110和过滤装置120,高压静电油烟净化装置110设在中间管路70上并位于紫外除味装置100的下游;过滤装置120设在中间管路70上并位于高压静电油烟净化装置100的下游。高压静电油烟净化装置110是利用高压静电吸附原理,是利阴极在高压电场中发射出来的电子,以及由电子碰撞空气分子而产生的负离子来捕捉油烟、黑烟、油雾粒子,使粒子带电,再利用电场的作用,使带电粒被阳极所吸附,以达到清除、净化油烟的目的。本实施例过滤装置120选用活性炭过滤器,最后吸附气态中的颗粒,包括二噁英,进一步提高净化效果。

50.另外,高温热解气微波净化装置还包括引风机130,其设在出气管路30上,以提高气体流动速度。

51.以上实施例仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1