一种有机废气处理设备的制作方法

1.本实用新型涉及废气处理技术领域,尤其涉及一种有机废气处理设备。

背景技术:

2.随着我国经济的高速发展,大气污染情况日趋严重,挥发性有机物(vocs, volatile organic compounds)大量产生,vocs中的碳氢化合物与氮氧化合物在紫外线的作用下反应生成臭氧,可导致大气光化学烟雾事件发生,危害人类健康和植物生长,且vocs与空气中的其他污染物结合,在太阳光的照射下生成的二次有机颗粒物或二次有机气溶胶(secondary organic aerosol,soa)多为细颗粒,不易沉降,能较长时间滞留在大气中,对光线的散射力较强,能显著降低大气能见度,同时还能直接进入并粘附在人体上下呼吸道和肺叶中,并分别沉积于上、下呼吸道和肺泡中,引起鼻炎、支气管炎等多种呼吸系统疾病,长期处于这种环境还会诱发癌症。

3.针对有机废气的处理,大部分企业采用先吸附(用活性炭或沸石分子筛作吸附剂),以排出洁净气体,再采用破坏性方法对吸附浓缩的废气进行处理。个别企业采用的有机废气处理设备采用远传集中处理的方式,管道数量较多且布置结构复杂,导致设备体积庞大,占地面积很大,无法适用于一些场地有限的使用场所或设备中。

技术实现要素:

4.本实用新型的目的在于提供一种有机废气处理设备,占地面积小,能够适用于场地有限的使用场所或设备中,且管道用量少,成本低。

5.为达此目的,本技术实施方式采用以下技术方案:

6.一种有机废气处理设备,包括:

7.箱体,包括上腔室和下腔室;

8.沸石转轮,设置于所述上腔室中,所述沸石转轮包括吸附区与脱附区;

9.吸附风机,设置于所述下腔室中,所述吸附风机用于将有机废气送入至所述吸附区内进行吸附,并将吸附后的净化气体排出至所述箱体的外部;

10.氧化模块,至少部分设置于所述下腔室中;

11.脱附风机,设置于所述下腔室中,所述脱附风机的一端连通于所述脱附区,另一端连通于所述氧化模块;

12.所述吸附风机和/或所述脱附风机在水平面内的正投影至少部分重叠于所述沸石转轮在所述水平面内的正投影。

13.通过设置箱体,并将箱体内部划分为相互独立的上腔室和下腔室,沸石转轮、吸附风机、脱附风机和氧化模块合理布置在上腔室和下腔室中,相较于现有技术中的远传集中处理方式可显著减少管道用量、降低管道布置难度,减少管道成本,同时大大减小了设备的占地面积,结构紧凑,集成度高,实现设备的撬装化及就地使用,现场安装方便快捷,适用于场地有限的使用场所或设备中。

14.作为上述有机废气处理设备的优选技术方案,所述氧化模块位于所述下腔室中,所述氧化模块在所述水平面内的正投影部分重叠于所述沸石转轮在所述水平面内的正投影。

15.该布置方式能够进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

16.作为上述有机废气处理设备的优选技术方案,还包括:

17.预过滤模块,设置于所述上腔室中,在气体流向上,所述预过滤模块位于所述沸石转轮的上游,所述沸石转轮位于所述吸附风机的上游,所述预过滤模块在所述水平面内的正投影部分重叠于所述氧化模块在所述水平面内的正投影。

18.该结构下,吸附风机能将有机废气吸入箱体,在吸附风机提供的负压作用下,有机废气依次流经预过滤模块和沸石转轮先后被过滤和吸附,净化气体排出至箱体外部,通过设置预过滤模块,可将有机废气中的颗粒物过滤掉,防止颗粒物进入沸石转轮影响沸石转轮的吸附效率;同时,该布置方式能进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

19.作为上述有机废气处理设备的优选技术方案,所述氧化模块分布于所述上腔室和所述下腔室,所述氧化模块在竖直方向的尺寸大于其在水平方向的尺寸。

20.该布置方式能够进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

21.作为上述有机废气处理设备的优选技术方案,所述沸石转轮在所述水平面内的正投影覆盖所述吸附风机在所述水平面内的正投影。

22.该布置方式能够进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

23.作为上述有机废气处理设备的优选技术方案,还包括:

24.预过滤模块,所述预过滤模块设置于所述下腔室中,在气体流向上,所述预过滤模块位于所述吸附风机的上游,所述吸附风机位于所述沸石转轮的上游,所述预过滤模块在所述水平面内的正投影部分重叠于所述沸石转轮在所述水平面内的正投影。

25.该结构下,吸附风机能将有机废气抽入箱体,在吸附风机提供的正压作用下,有机废气进入箱体后先流经预过滤模块被过滤,再通过吸附风机鼓入沸石转轮进行吸附,通过设置预过滤模块,可将有机废气中的颗粒物过滤掉,防止颗粒物进入吸附风机和沸石转轮影响吸附风机的正常工作和沸石转轮的吸附效率;同时,该布置方式能进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

26.作为上述有机废气处理设备的优选技术方案,沿所述有机废气的流动方向所述预过滤模块包括依次设置的初效过滤器、中效过滤器和高效过滤器;所述初效过滤器和所述中效过滤器相抵接。

27.通过设置初效过滤器、中效过滤器和高效过滤器,提高对颗粒物的过滤效果;通过将初效过滤器和中效过滤器相抵接设置,提高了预过滤模块的结构紧凑性,进一步减小占地面积,提高设备的结构紧凑性。

28.作为上述有机废气处理设备的优选技术方案,所述氧化模块包括换热器、第一加热器与反应器,所述换热器的废气入口连接所述脱附风机,所述换热器的废气出口连接所

述第一加热器的进口,所述第一加热器的出口连接所述反应器的进口,所述反应器的出口连接所述换热器的净化气入口。

29.该结构的氧化模块可有效提高热量利用率,降低能耗。

30.作为上述有机废气处理设备的优选技术方案,所述脱附区设置有脱附内腔和脱附外腔,所述脱附外腔与所述脱附风机连通;所述换热器的净化气出口与所述脱附内腔连通。

31.通过将换热器的净化气出口与脱附内腔连通,形成闭环脱附模式,使得催化氧化产生的高温净化气体能回输至脱附区中对沸石转轮的沸石分子筛进行反吹脱附,实现了沸石分子筛的脱附再生,从而实现沸石分子筛的循环利用,在提高沸石转轮的吸附效率和吸附效果的同时降低能耗,节约设备的运行成本。

32.作为上述有机废气处理设备的优选技术方案,

33.所述脱附区设置有脱附内腔和脱附外腔,所述脱附外腔与所述脱附风机连通;

34.所述有机废气处理设备还包括第二加热器,所述第二加热器与所述脱附内腔连通,所述第二加热器用于加热脱附气流;

35.所述换热器的净化气出口与所述吸附风机连通。

36.通过增设第二加热器对从脱附内腔流向脱附外腔的脱附气流进行加热,形成开环脱附模式,使脱附气流达到脱附温度,且能保证脱附气流的干燥度,从而保证脱附效果。

附图说明

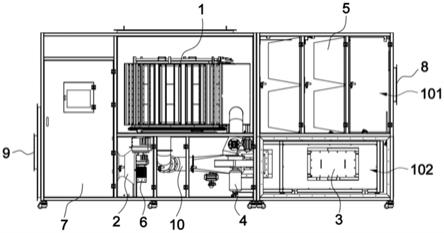

37.图1是本实用新型实施例一提供的有机废气处理设备的内部结构的主视图;

38.图2是本实用新型实施例一提供的有机废气处理设备的内部结构的俯视图;

39.图3是本实用新型实施例一提供的有机废气处理设备的右视图;

40.图4是本实用新型实施例一提供的有机废气处理设备的左视图;

41.图5是本实用新型实施例一提供的有机废气处理设备的吸附原理图;

42.图6是本实用新型实施例一提供的有机废气处理设备的脱附原理图;

43.图7是本实用新型实施例一提供的氧化模块的结构示意图;

44.图8是本实用新型实施例二提供的有机废气处理设备的内部结构的主视图;

45.图9是本实用新型实施例二提供的有机废气处理设备的内部结构的俯视图。

46.图中:

47.1、沸石转轮;11、脱附内腔;12、脱附外腔;2、吸附风机;3、氧化模块;4、脱附风机;5、预过滤模块;6、驱动模块;7、电控柜;8、有机废气进口; 9、净化气体出口。10、脱附管道;

48.100、箱体;101、上腔室;1011、过滤腔室;1012、吸附腔室;102、下腔室。

具体实施方式

49.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

50.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内

部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

51.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

52.在本实施例的描述中,术语“上”、“下”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

53.实施例一

54.如图1至图7所示,本实施例提供一种有机废气处理设备,包括箱体100,箱体100内分隔设置有相互独立的上腔室101和下腔室102,该结构的箱体100 在一定空间内占地面积较小。

55.本实施例中的有机废气处理设备采用负压吸附原理对有机废气进行净化吸附。具体而言,如图1至图4所示,上述上腔室101中设置有沸石转轮1,沸石转轮1用于吸附有机废气,沸石转轮1包括吸附区与脱附区,沸石转轮1在吸附区中完成吸附有机废气中的vocs,在脱附区中完成沸石转轮1的沸石分子筛上的vocs的脱附。上述下腔室102中设置有吸附风机2,吸附风机2用于将箱体100外部的有机废气吸入至沸石转轮1的吸附区内进行吸附,并将经沸石转轮1吸附后的净化气体排出至箱体100的外部。可选地,箱体100为密封箱体 100,箱体100的一侧设置有与上腔室101连通的有机废气进口8,另一侧设置有与吸附风机2连通的净化气体出口9。吸附风机2作为动力源将外部的有机废气通过管道从有机废气进口8吸入设备内,有机废气通过沸石转轮1时,沸石转轮1将有机废气中的vocs吸附在沸石分子筛表面,净化后的气体从沸石转轮 1的底部排出至净化气体出口9。

56.该有机废气处理设备还包括氧化模块3和脱附风机4,氧化模块3设置于下腔室102中,用于催化氧化有机物,即上述的vocs,氧化模块3在水平面内的正投影部分重叠于沸石转轮1在水平面内的正投影。脱附风机4设置于下腔室 102中,其具有两个端口,一端连通于脱附区,另一端连通于氧化模块3,用于将脱附气流送入氧化模块3中进行催化氧化。吸附风机2和/或脱附风机4在水平面内的正投影至少部分重叠于沸石转轮1在水平面内的正投影。该有机废气处理设备实现了吸附浓缩与催化氧化相结合的工艺处理有机废气,提高了有机废气的处理效果。

57.通过设置箱体100,并将箱体100内部划分为相互独立的上腔室101和下腔室102,沸石转轮1、吸附风机2、脱附风机4和氧化模块3合理布置在上腔室 101和下腔室102中,相较于现有技术中的远传集中处理方式可显著减少管道用量、降低管道布置难度,减少管道成本,同时大大减小了设备的占地面积,结构紧凑,集成度高,实现设备的撬装化及就地使用,现场安装方便快捷,适用于场地有限的使用场所或设备中。

58.现有技术中用于吸附浓缩的沸石转轮1多是盘式结构,盘式结构沸石转轮1 需整

体安装,运输难度大,更换困难,且后期部分损坏需整体更换,成本很高。本实施例中的沸石转轮1为筒式结构,其中心轴线平行于竖直方向。具体地,沸石转轮1包括同轴设置的内筒壁和外筒壁,内筒壁和外筒壁之间的腔内均布有一定数量的沸石模块,沸石模块内部盛装有沸石分子筛,用于吸附vocs。当有机废气从有机废气进口8进入箱体100之后,有机废气将从沸石转轮1的外周进入内侧,在这一过程中,有机废气中的vocs被沸石模块吸附,穿入内筒壁内腔的气体即为净化气体,净化气体从沸石转轮1的底部直接通过净化气体出口9排出,完成吸附过程。相较于现有技术中常用的盘式沸石转轮,筒式转轮沸石的沸石模块易于更换,有利于后期维护保养;且比热容小,脱附时不会吸纳大量的热,因此沸石转轮1无需设置冷却分区,节省了冷却风的输送、管道阀门的配置以及相应电气操作的点位,显著降低能耗和运行成本。

59.考虑到有机废气中可能含有颗粒物,为避免颗粒物进入沸石转轮1堵塞沸石分子筛的蜂窝状孔,从而影响沸石转轮1的正常工作和吸附效率,该有机废气处理设备还包括预过滤模块5,预过滤模块5设置于上腔室101中,沿有机废气的流动方向,预过滤模块5位于沸石转轮1的上游,沸石转轮1位于吸附风机2的上游。上述结构可保证该设备对有机废气的负压吸附效果,负压吸附可有效避免因设备密封不严造成的有机气体泄露导致现场逸出难闻的刺鼻气味。该结构下,吸附风机2能将有机废气吸入箱体100,在吸附风机2提供的负压作用下,有机废气依次流经预过滤模块5和沸石转轮1先后被过滤和吸附,净化气体排出至箱体100外部。进一步地,预过滤模块5在水平面内的正投影部分重叠于氧化模块3在水平面内的正投影。通过设置预过滤模块,可将有机废气中的颗粒物过滤掉,防止颗粒物进入沸石转轮1影响沸石转轮1的吸附效率;同时,该布置方式能进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

60.可选地,沿有机废气的流动方向,预过滤模块5包括依次设置的初效过滤器、中效过滤器和高效过滤器,通过设置初效过滤器、中效过滤器和高效过滤器,提高对颗粒物的过滤效果。优选地,初效过滤器和中效过滤器相抵接,提高预过滤模块5的结构紧凑性,进一步减小占地面积,提高设备的结构紧凑性。

61.进一步可选地,如图5所示,上腔室101分为过滤腔室1011和吸附腔室1012,沿有机废气的流动方向,过滤腔室1011位于吸附腔室1012的上游,预过滤模块5设置于过滤腔室1011中,沸石转轮1设置于吸附腔室1012中。更进一步地,过滤腔室1011划分为三个子腔室,沿有机废气的流动方向分为第一子腔室、第二子腔室和第三子腔室,初效过滤器和中效过滤器设置于第二子腔室中,高效过滤器设置于第三子腔室中,第一子腔室空置。在吸附风机2的吸附牵引作用下,该结构设置可减小有机废气对预过滤模块5的冲击作用,且可提供一定空间有效均布有机废气,使得有机废气在流入预过滤模块5前进行均匀分布,提高后续的过滤效果和吸附效果。

62.优选地,初效过滤器、中效过滤器和高效过滤器均垂直于有机废气的流动方向设置,且其宽度等于对应子腔室的宽度,即箱体100的宽度,该结构可防止有机废气未经预过滤模块5过滤便流向沸石转轮1。

63.在本实施例中,如图7所示,氧化模块3包括换热器31、第一加热器32与反应器33,换热器31的废气入口311连接脱附风机4,换热器31的废气出口连接第一加热器32的进口,第一加热器32的出口连接反应器33的进口,反应器33的出口连接换热器31的净化气入口。

可选地,脱附区设置有脱附内腔11 和脱附外腔12,脱附内腔11和脱附外腔12正对设置且面积相等,脱附外腔12 与脱附风机4连通,换热器31的净化气出口与脱附内腔11连通。该结构的氧化模块可有效提高热量利用率,降低能耗。

64.优选地,如图6所示,该有机废气处理设备还包括脱附管道10,脱附管道 10的一端与氧化模块3连通,另一端与脱附内腔11连通,以将将氧化一体机3 中催化氧化后的高温净化气体通过脱附管道10回输至脱附内腔11中,高温净化气体对沸石转轮1的沸石分子筛进行脱附。

65.在沸石转轮1的旋转过程中,总有部分盛有沸石分子筛的沸石模块转动至脱附内腔11和脱附外腔12之间,脱附内腔11和脱附外腔12之间即为高温脱附区。当吸附有大量vocs的沸石分子筛旋转到该高温脱附区时,氧化模块3中催化氧化后的高温净化气体在脱附风机4的牵引作用下,经脱附管道10负压回输至脱附内腔11,并从脱附内腔11吹向脱附外腔12,以将沸石分子筛上的vocs 脱附下来形成脱附气流,脱附风机4将该脱附气流送入氧化模块3中进行催化氧化处理。通过将换热器的净化气出口与脱附内腔连通,形成闭环脱附模式,使得催化氧化产生的高温净化气体能回输至脱附区中对沸石转轮的沸石分子筛进行反吹脱附,实现了沸石分子筛的脱附再生,从而实现沸石分子筛的循环利用,在提高沸石转轮的吸附效率和吸附效果的同时降低能耗,节约设备的运行成本。

66.进一步地,第一加热器32为电加热器,电加热器将携带有vocs的脱附气流加热至预设温度,例如250℃

‑

350℃,反应器33中设置有贵金属催化床,升温后的vocs在贵金属催化剂的催化作用下完全被氧化分解,净化后的气体经换热器31换热形成预设温度的热气体,例如180℃左右,再回到脱附内腔11中继续进行vocs的脱附工作。如此,实现了沸石分子筛的循环利用,且有效节约资源,降低能耗,沸石转轮1在吸附区和脱附区中循环转动,便可实现对vocs的不断吸附与脱附,从而实现对有机废气的有效处理。

67.在另一可选实施例中,有机废气处理设备还包括第二加热器(图中未示出),第二加热器与脱附内腔11连通,第二加热器用于加热脱附气流;换热器31的净化气出口312与吸附风机2连通。在该结构下,脱附内腔11正对脱附外腔12 的面积大于脱附外腔12的面积,使得小部分有机废气能进入脱附内腔11成为脱附气流,该部分有机废气经第二加热器加热后达到脱附温度,以便对沸石分子筛进行脱附。需要说明的是,该脱附气流来源于大风量低浓度的有机废气。

68.通过增设第二加热器对从脱附内腔11流向脱附外腔12的脱附气流进行加热,形成开环脱附模式,使脱附气流达到脱附温度,且能保证脱附气流的干燥度,从而保证脱附效果。

69.为实现沸石转轮1的连续旋转,本实施例中的有机废气处理设备还包括驱动模块6,驱动模块6驱动连接于沸石转轮1,用于驱动沸石转轮1转动。具体地,驱动模块6包括驱动电机和传动组件,驱动电机的输出轴连接于传动组件,传动组件传动连接于沸石转轮1的主体,实现沸石转轮1的连续旋转。可选地,传动组件可以是链轮链条结构,还可以是齿轮传动结构,只要是能为沸石转轮1 的旋转提供驱动力即可,本实施例对传动组件的具体形式不做具体限制。

70.作为优选技术方案,箱体100中还设置有电控柜7,电控柜7部分位于上腔室中,部分位于下腔室102中。优选地,电控柜7为plc电控柜。驱动模块6、吸附风机2、脱附风机4、氧

化模块3以及设备中的各阀门均与plc控制系统相连,plc控制系统实现对有机废气处理过程的实时监控,节省人力,且便于评估设备的运行情况。

71.更为优选地,箱体100为六面体结构。六面体结构的箱体100使得设备的撬装化程度更高,便于运输和就地使用,且上腔室101和下腔室102在六面体结构的箱体100中规整分布,进一步提高结构紧凑性。

72.实施例二

73.本实施例提供了一种有机废气处理设备,该有机废气处理设备与实施例一中的有机废气处理设备相比,区别在于吸附方式为正压吸附。

74.具体地,氧化模块3分布于上腔室101和下腔室102,氧化模块3在竖直方向的尺寸大于其在水平方向的尺寸。进一步地,如图8和图9所示,沸石转轮1 在水平面内的正投影覆盖吸附风机2在水平面内的正投影。该布置方式能够进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

75.为实现正压吸附,在气体流向上,预过滤模块5位于吸附风机2的上游,吸附风机2位于沸石转轮1的上游,预过滤模块5在水平面内的正投影部分重叠于沸石转轮1在水平面内的正投影。该结构下,吸附风机2能将有机废气抽入箱体,在吸附风机2提供的正压作用下,有机废气进入箱体100后先流经预过滤模块5被过滤,再通过吸附风机2鼓入沸石转轮1进行吸附,通过设置预过滤模块5,可将有机废气中的颗粒物过滤掉,防止颗粒物进入吸附风机2和沸石转轮1影响吸附风机2的正常工作和沸石转轮1的吸附效率;同时,该布置方式能进一步减小设备的占地面积,提高设备的结构紧凑性,有利于实现设备小型化。

76.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1