一种颗粒状高分子吸附材料的制备装置的制作方法

1.本实用新型属于复合高分子凝胶材料固化成型领域,具体涉及一种颗粒状高分子吸附材料的制备装置。

背景技术:

2.人工合成的复合材料种类很多,其中,高分子凝胶属于一类特种有机功能复合材料。这种有机的复合高分子材料是分子链经交联聚合而成的三维网络或互穿网络与溶剂(通常是水)组成的体系,与生物组织类似。交联结构使之不溶解于水中、而且保持一定的形状,具有一定的功能性;比如现在用于水处理的微滤膜、超滤膜、纳滤膜、以及反渗透膜、正渗透膜等。同时,这种高分子凝胶可以开发出不同形态、形状,这些不同形态、形状的复合材料具有一定的特殊功能应用,但是现在缺乏相对应的用于制备颗粒状高分子吸附材料的制备装置和方法。同时,采用现有的复合高分子材料作为铸膜液,制备的颗粒状高分子吸附材料成型效果欠佳。

技术实现要素:

3.为了解决上述问题,本实用新型的目的是提供一种颗粒状高分子吸附材料的制备装置。该装置能够工业化批量加工有孔径的颗粒高分子吸附材料,成型及吸附效果好。

4.本实用新型的技术方案是:一种颗粒状高分子吸附材料的制备装置,该装置包括滴液组件、分相组件、纳滤组件和清洗组件,所述的纳滤组件和清洗组件分别设置在分相组件前后端,且均与分相组件连通,所述的滴液组件设置在分相组件的进料管的上方。

5.进一步,所述的滴液组件包括滴液管和热风管;所述滴液管设置在热风管内,滴液管与热风管之间留有间隙,其中,间隙是滴液管直径的1

‑

0.2倍;热风管的长度比滴液管稍长,其中,热风管比滴液管长出部分是滴液管直径的3

‑

0.15倍;所述滴液管的出液口处设置有匀布孔洞的出水板。

6.进一步,所述的纳滤组件包括纳滤装置和反洗泵;反洗泵一端连接有反洗水管道,另一端通过三通阀与纳滤装置连通;所述纳滤装置通过三通阀的产水出口与分相组件的凝固水槽连通。

7.进一步,所述的分相组件包括外壳、支撑架、滚筒和凝固水槽;所述滚筒通过外壳倾斜设置在支撑架上,外壳与滚筒之间具有一定间隙,使滚筒能在外壳内自由转动,滚筒高的一端设置有开口向上的进料管,低的一端设置有喇叭形出料口;支撑架的一侧设置有第一水泵,第一水泵通过管道与进料管连通,支撑架的另一侧设置有收集管,收集管的收集口位于喇叭形出料口下方;所述的支撑架、第一水泵和收集管均设置在凝固水槽内,收集管通过凝固水槽一侧的排出口与清洗组件连通;所述的滚筒和外壳匀部分设置在凝固水槽内。

8.进一步,所述的清洗组件包括带有盖板的清洗水槽和搅拌机,搅拌机的驱动部设置在盖板上,搅拌机的搅拌部设置在清洗水槽内;在清洗水槽下端横向设有滤板;清洗水槽底部设置有排放口,排放口分别连接有第二水泵和洗涤液排放管道,第二水泵的另一端与

分相组件的凝固水槽连通;清洗水槽上端设置有清洗液进水口和收纳口,收纳口通过管道与凝固水槽一侧的排出口连通;清洗水槽位于滤板上方设置有凝胶排出口。

9.本实用新型的有效效益:

10.1、本实用新型通过第一水泵将凝固水槽的水泵入进料管内,同时将铸膜液从进料管的进料口进行滴加,铸膜液与进料口的水接触后,迅速分相;通过滚筒缓慢转动使铸膜液与滚筒内的水充分接触固化成型。该装置能够工业化批量加工有孔径的颗粒高分子吸附材料,成型及吸附效果好。

11.2、本实用新型通过进料管和滚筒上设置筛孔,便于固液分离;通过设置电机和链条能使滚筒转动,使得铸膜液能够充分与水接触并便于快速分相成形。

12.3、本实用新型在底座上设置有多个伸缩杆,便于调节滚筒的高度和倾斜度,控制滚筒的内的水量,提供冲力,能够更好的进行固化。

13.4、本实用新型通过滴液管和热风管容易在铸膜液的液滴表面形成皮层,分相不容易破坏。

14.5、本实用新型的装置包括铸膜液的滴加、凝胶的分相、凝胶清洗以及凝固水的再生利用和处理一体化处理,效率高,节能环保,适应批量生产。

附图说明

15.下面将结合具体实施例及附图对本实用新型做进一步详细说明:

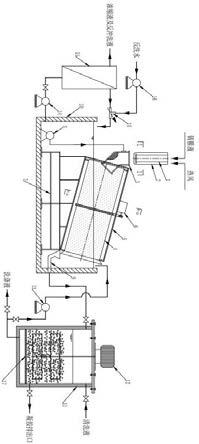

16.图1为本实用新型颗粒状高分子吸附材料的制备装置的结构图;

17.图2为图1中滴液管1

‑

1向的剖视图;

18.图3为图1中滚筒2

‑

2向的剖视图;

19.图中,1、滴液管;2、热风管;3、进料管;4、滚筒;4

‑

1、链条;4

‑

2、滚轮;4

‑

3、支撑座;5、外壳;6、电机;7、支撑架;8、第一水泵;9、收集管;10、凝固水槽;11、清洗水槽;12、搅拌机;13、第二水泵;14、增压泵;15、纳滤装置;16、反洗泵;17、滤板;18、三通阀。

具体实施方式

20.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分展示地理解本实用新型的目的、特征和效果,所述实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。专利设计中涉及连接关系,并非单指直接连接,而是根据实际情况,通过添加或删减连接辅件来组成连接结构。为了使本实用新型的实现技术手段、创新特征、达到目的以及效益易于明白,下面将结合具体附图1、附图2及附图3进一步阐述本实用新型。

21.实施例1

22.如图1所示,本实用新型提供了一种颗粒状高分子吸附材料的制备装置,该装置包括滴液组件、分相组件、纳滤组件和清洗组件,所述的纳滤组件和清洗组件分别设置在分相组件前后端,且均与分相组件连通,所述的滴液组件设置在分相组件的进料管3的上方。

23.所述纳滤组件,用于向分相组件提供凝固水即含低浓度铸膜液溶剂的水或纯水,减少生产中废水的产生量;

24.所述滴液组件,用于向分相组件提供铸膜液(复合高分子吸附材料),并且控制铸膜液液滴的大小;

25.所述分相组件,用于将铸膜液分相,得到成型的颗粒状高分子吸附材料;

26.所述清洗组件,用于对分相组件后的颗粒状高分子吸附材料进行清洗。

27.实施例2

28.在实施例1的基础上,如图2所示,所述的滴液组件包括滴液管1和热风管2;所述滴液管1设置在热风管2内,滴液管1与热风管2之间留有间隙,其中,间隙是滴液管1直径的1

‑

0.2倍,热风管2的长度比滴液管1稍长(热风管2比滴液管1长出部分是滴液管1直径的3

‑

0.15倍,热风管2长度可调);所述滴液管1的出液口处设置有匀布孔洞的出水板。

29.铸膜液经过滴液管出液口处的孔洞形成液滴,由于有热风管套住滴液管,液滴在遇到热风管中的热风时,容易在液滴表面形成皮层,在分相组件中不容易破损,同时可以控制形成的颗粒状高分子吸附材料表面的孔径大小。

30.进一步,如图1所示,所述的纳滤组件包括纳滤装置15和反洗泵16;反洗泵16一端连接有反洗水管道,另一端通过三通阀18与纳滤装置15连通;所述纳滤装置15通过三通阀18的产水出口与分相组件的凝固水槽10连通。

31.进一步,所述的纳滤装置15与凝固水槽10之间还串接有增压泵14。

32.反洗水经反洗泵16可以通过三通阀18产水出口直接进入凝固水槽10,达到对清洗凝固水槽10清洗的目的,也可以通过三通阀18到纳滤装置15,达到清洗纳滤装置15的目的;纳滤后的产水经三通阀18进入凝固水槽,纳滤处理得到的浓缩液及反冲洗外排液收集待处理;当所述纳滤装置的进水端和产水端的压力差达到阈值时,对所述纳滤装置进行反冲洗。纳滤装置为现有技术这里就不做详细说明。

33.进一步,所述的分相组件包括外壳5、支撑架7、滚筒4和凝固水槽10;所述滚筒4通过外壳5倾斜设置在支撑架7上,外壳5与滚筒4之间具有一定间隙,使滚筒4能在外壳5内自由转动,滚筒4高的一端设置有开口向上的进料管3,低的一端设置有喇叭形出料口;支撑架7的一侧设置有第一水泵8,第一水泵8通过管道与进料管3连通,支撑架7的另一侧设置有收集管9,收集管9的收集口位于喇叭形出料口下方;所述的支撑架7、第一水泵8和收集管9均设置在凝固水槽10内,收集管9通过凝固水槽10一侧的排出口与清洗组件连通;所述的滚筒4和外壳5匀部分设置在凝固水槽10内。

34.如图3所示,所述的外壳5为筒状结构或框架结构,外壳5内部的两端分别沿滚筒4周向均布有4个支撑座4

‑

3,每个支撑座4

‑

3上均设置有滚轮4

‑

2,滚筒4通过滚轮4

‑

2设置在外壳5内,外壳5外部固定有电机6,滚筒4外部沿圆周设置有咬合齿,电机6的转轴通过链条4

‑

1和滚筒4上的咬合齿与滚筒4转动连接;滚筒4上布满筛孔。

35.进一步,滚筒4两端沿周向设置有与滚轮4

‑

2对应的滚动槽,滚动槽起到导向的作用。

36.进一步,所述滚筒4转速为每分钟20

‑

120转。

37.本实用新型的电机6通过链条带动滚筒4进行缓慢转动,可以使分相的铸膜液与滚筒4内的凝固水充分接触,进一步固化。电机6优选变频电机。

38.进一步,所述的进料管3与外壳5固定连接,且一端伸入所述滚筒4内部,另一端置于外壳5外部;连接第一水泵8的管道连接在进料管3上端的管壁上。

39.进一步,所述的进料管3为双层的圆筒结构,所述进料管3的内层布满筛孔,避免降低铸膜液与所述的进料管3管壁黏连的可能性。所述进料管3的下方设有快接接口,管道通过快接接口与进料管3连接,通过快接接口便于安装和拆卸,节省时间;所述进料管3和滚筒4上的筛孔的孔径均为1

‑

3mm,可以使防止分相的颗粒物从筛孔漏出,并还可以有效地排水,所述进料管3内层和外层间距5

‑

10mm。

40.进一步,所述的支撑架7为具有倾斜台面的底座,或由底座和多个伸缩杆组成,所述的多个伸缩杆由高至低依次设置在底座上;倾斜角度为10~45度。可以实现滚筒的倾斜设置,保证固化过程中的一定冲力,同时,便于分相。同时通过多个伸缩杆的设置可以调节滚筒倾斜的高度和倾斜面的角度。

41.进一步,所述的清洗组件包括带有盖板的清洗水槽11和搅拌机12,搅拌机12的驱动部设置在盖板上,搅拌机12的搅拌部设置在清洗水槽11内;在清洗水槽11下端横向设有滤板17;清洗水槽11底部设置有排放口,排放口分别连接有第二水泵13和洗涤液排放管道,第二水泵13的另一端与分相组件的凝固水槽10连通;清洗水槽11上端设置有清洗液进水口和收纳口,收纳口通过管道与凝固水槽10一侧的排出口连通;清洗水槽11位于滤板17上方设置有凝胶排出口。

42.经过分相后的凝胶颗粒材料经过收集管9的收集口,从收纳口进入所述清洗水槽11,所述清洗水槽下端的滤板17拦截凝胶颗粒,凝固液经过第二水泵13作用返回所述凝固水槽10,当所述清洗水槽11中积聚一定量的凝胶颗粒后停止进料;所述清洗液进水口流入清洗液,所述搅拌机12以一定的速度搅拌对凝胶颗粒进行清洗,清洗后的洗涤液外排;清洗后的凝胶颗粒经过凝胶排出口排出。

43.一种颗粒状高分子吸附材料的制备方法,该方法至少包括如下步骤:

44.1)将支撑架7、第一水泵8置于凝固水槽10的凝固液内,倾斜设置在支撑架7上的滚筒4部分设置在凝固水槽10的凝固液内;

45.2)开启电机6及第一水泵8开始工作,电机6通过链条4

‑

1与滚筒4上咬合齿啮合带动滚筒4缓慢转动;

46.3)第一水泵8将凝固水槽10的凝固液泵入进料管3内,同时铸膜液经过滴液管滴加进入进料管3,铸膜液与进料管3进料口的凝固液接触后,迅速分相,与滚筒4内的凝固液充分接触,在重力作用下,分相成型后经滚筒4的喇叭形出料口排入到收集管9内,并通过收集管9进入清洗水槽11,通过搅拌机12以一定的速度搅拌对凝胶颗粒进行清洗,清洗后的洗涤液外排;清洗后的凝胶颗粒经过凝胶排出口排出。

47.所述的凝固液为水、二甲基乙酰胺的水溶液、n,n

‑

二甲基甲酰胺中的一种或多种混合。

48.实施例3

[0049] 在实施例2的基础上所述的凝固水槽10的内壁涂有环氧树脂、pvc、pp中的一种或多种涂料,具有粘接牢固和防腐性能;所述的外壳5、支撑架7、滚筒4及收集管9采用不锈钢、tpfe(聚四氟乙烯)、pvc中的任意一种材质。本实施例中外壳5、支撑架7、滚筒4均采用不锈钢,收集管9采用pvc。进料管3采用tpfe,可以分相的颗粒不容易粘接在进料管上。

[0050]

所述凝固水槽10的凝固水的温度控制在20

‑

80℃范围。

[0051]

实施例4

[0052] 在实施例2或3的基础上,该实施例采用的铸膜液是由聚偏氟乙烯、dmac(二甲基乙酰胺)、致孔剂、氧化石墨烯、稀释剂按质量比 7:1:1:1:3配制成,dmac可以使聚偏氟乙烯快速溶解成胶体状溶液;所述的致孔剂为pvp 聚乙烯吡咯烷酮或op10,可以在相容性高分子材料中均匀分散;氧化石墨烯能够降低界面间的能量;稀释剂为聚乙二醇、磷酸三丁酯、磷酸二丁酯等其中一种或组合;

[0053]

将高分子材料聚偏氟乙烯用dmac、致孔剂、氧化石墨烯(粉体)、稀释剂按上述比例配制成铸膜液(复合高分子材料),静置5

‑

12小时,脱泡、脱气;脱泡、脱气的铸膜液通过蠕动泵滴加入进料管3的进料口,在水的作用下初步成形为高分子凝胶材料。

[0054]

该实施例的复合高分子材料具有一定的机械强度、具有一定的孔隙率、与氧化石墨烯等(粉体)均匀混合,高分子材料完全包裹无机粉体材料,呈现为立体网状高分子结构包裹无机粉体材料,同时在立体网格结构中空隙相通,并保证本实用新型的复合高分子材料中的无机粉体在使用中由于脉动冲击发生流失现象,同时,由于本实用新型的复合高分子材料具有的孔隙,使其具有毛细、吸附能力。

[0055]

这种复合高分子材料由有机相和无机相组成,有机相的主要作用是由高分子材料体现,就是形成立体网状高分子结构、以及表面有一定孔径的高分子成形体,无机相组分镶嵌在立体网状高分子结构中,实现吸附的功能,替代常规有机离子交换树脂无法吸附分离的离子选择功能。相对现有技术的复合高分子材料效果更好。

[0056]

以上例举仅仅是对本实用新型的举例说明,并不构成对本实用新型的保护范围的限制,凡是与本实用新型相同或相似的设计均属于本实用新型的保护范围之内。

[0057]

以上实施例没有具体描述的部分都属于本技术领域的公知部件和常用结构或常用手段,此处不再一一详细说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1