油罐喷淋管道上破损喷淋头修补装置的制作方法

1.本实用新型属于油罐喷淋管道维修技术领域,具体涉及一种油罐喷淋管道上破损喷淋头修补装置。

背景技术:

2.为确保油罐的安全,需要给油罐配置喷淋设施。喷淋设施通常包括喷淋管道以及喷淋管道上安装的若干喷淋头,通过喷淋头喷水降温。

3.当喷淋头损坏时,需要及时更换喷淋头。更换喷淋头时,在油罐附近若动火焊接修补喷淋管道,则存在安全隐患,甚至导致发生安全事故;此外,动火焊接修补施工程序复杂,工作效率低。因此,为确保油罐储油安全并提高施工效率,有必要提出一种油罐喷淋管道上破损喷淋头修补装置,通过该修补装置修补破损喷淋头时,无需动火焊接,降低了安全风险、避免发生安全事故,并能提高工作效率。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提出一种油罐喷淋管道上破损喷淋头修补装置,修补喷淋管道上破损喷淋头时,无需在油罐附近动火焊接,降低了安全风险、避免发生安全事故,操作简单、修补施工作业量小,提高工作效率。

5.本实用新型通过以下技术方案实现:

6.一种油罐喷淋管道上破损喷淋头修补装置,包括抱箍组合结构,所述抱箍组合结构包括第一抱箍和第二抱箍;第一抱箍和第二抱箍可卡箍在喷淋管道外的破损喷淋头处;

7.所述第一抱箍的中部设有通孔,所述第一抱箍的外侧壁和内侧壁分别设有中空外筒和中空内筒,中空外筒和中空内筒均与第一抱箍的通孔同轴设置;具体地,中空外筒和中空内筒均与第一抱箍焊接固定或一体成型;在此需要说明的是,中空外筒和中空内筒的截面不限于圆环,也可设置为中空的多边形;

8.还包括新配喷淋头,所述中空外筒的内壁设有内螺纹,新配喷淋头与中空外筒螺纹连接;

9.还包括鸭嘴垫片,所述中空内筒的底端设有内圆台阶,所述鸭嘴垫片的顶端设有外圆台阶,鸭嘴垫片的顶端伸入中空内筒并与中空内筒固定,具体地,可粘结固定;所述鸭嘴垫片上设有与中空内筒同轴且连通的通孔;鸭嘴垫片可通过其通孔套设在破损喷淋头外,使破损喷淋头的内部流道与鸭嘴垫片的通孔连通;所述鸭嘴垫片为金属、半金属或非金属垫片;

10.所述第一抱箍与第二抱箍之间通过多个螺栓螺母组件相连,通过螺栓螺母组件可箍紧喷淋管道,使鸭嘴垫片的内弧面与喷淋管道的外侧壁之间压紧密封;

11.该种结构使新配喷淋头通过中空外筒的内流道、第一抱箍的通孔、中空内筒的内流道、鸭嘴垫片的通孔以及破损喷淋头的内流道与喷淋管道的内部连通,形成新的喷淋流道,第一抱箍和第二抱箍箍紧喷淋管道,鸭嘴垫片的底端与喷淋管道的外侧壁接触并受挤

压,能使鸭嘴垫片的内弧面与喷淋管道的外侧壁之间压紧密封,鸭嘴垫片的内弧面与喷淋管道的外侧壁之间的间隙密封严密,避免喷淋管道内的喷淋水从鸭嘴垫片的内弧面与喷淋管道的外侧壁之间的间隙渗漏;利用该修补装置对喷淋管道上破损喷淋头进行修补,无需在油罐附近动火焊接,避免发生安全事故,修补施工作业量小、无需大量人力即可完成修补,该修补装置结构牢靠,密封性好。

12.进一步限定,所述第一抱箍包括第一弧形箍板以及第一弧形箍板两侧边分别设置的第一翼板;所述第二抱箍包括第二弧形箍板以及第二弧形箍板两侧边分别设置的第二翼板;所述第一翼板与第二翼板平行相对,且第一翼板与第二翼板上均设有至少一个螺栓插孔,第一翼板与第二翼板之间通过穿插螺栓并安装螺母相连;当第一抱箍和第二抱箍卡箍在喷淋管道外时,两侧相对应的第一翼板与第二翼板之间通过螺栓螺母组件相连,通过紧固螺栓螺母组件使第一抱箍和第二抱箍箍紧喷淋管道,鸭嘴垫片的底端与喷淋管道的外侧壁接触并受挤压,以此形成鸭嘴垫片与喷淋管道外侧壁之间的压紧密封。

13.进一步限定,两个所述第一翼板与第一弧形箍板之间、两个所述第二翼板与第二弧形箍板之间均设有拉结筋板,该种结构能提高第一抱箍和第二抱箍的稳固性。

14.进一步限定,所述第一弧形箍板和第二弧形箍板的两端内侧壁均分别设有弧形凹槽板,第一弧形箍板上的弧形凹槽板内设有第一径向弧形垫片,第二弧形箍板上的弧形凹槽板内设有第二径向弧形垫片;所述第一弧形箍板的两个弧形凹槽板之间设有两个轴向凹槽板,且两个轴向凹槽板位于中空内筒的两侧,所述轴向凹槽板内设有轴向垫片,当轴向垫片和第一径向弧形垫片受压时,轴向垫片的两端与两个第一径向弧形垫片的侧壁间隙配合;当所述第一弧形箍板和第二弧形箍板卡箍在喷淋管道外部时,第一径向弧形垫片、第二径向弧形垫片和轴向垫片的内侧壁与喷淋管道的外侧壁间隙接触,通过紧固螺栓螺母组件使第一抱箍和第二抱箍箍紧喷淋管道,第一径向弧形垫片、第二径向弧形垫片和轴向垫片受挤压,以此形成第一径向弧形垫片、第二径向弧形垫片和轴向垫片与喷淋管道外侧壁之间的压紧密封,第一弧形箍板的内侧壁、喷淋管道的外侧壁、以及第一弧形箍板与喷淋管道之间的弧形凹槽板、第一径向弧形垫片和轴向垫片构成密封腔,以此在鸭嘴垫片的外围形成第二层密封,提高该修补装置对破损喷淋头修补后的密封性。

15.进一步限定,所述第一径向弧形垫片、第二径向弧形垫片、轴向垫片的截面均呈t型;该种结构能增大密封界面,提高密封性能;所述第一径向弧形垫片、第二径向弧形垫片、轴向垫片为金属、半金属或非金属垫片。

16.进一步限定,两个所述轴向垫片的两端分别与两个所述第一径向弧形垫片一体成型,该种结构能确保密封性能。

17.进一步限定,所述第一弧形箍板上设有注浆接口,所述注浆接口的内部与两个弧形凹槽板之间的环空连通,第一抱箍和第二抱箍箍紧喷淋管道后,通过注浆接口外接注浆设备,向第一弧形箍板与喷淋管道之间的环空填充密封胶,使密封胶填充第一弧形箍板的内侧壁、喷淋管道的外侧壁、以及第一弧形箍板与喷淋管道之间的弧形凹槽板、第一径向弧形垫片和轴向垫片之间构成的密封腔,密封胶养护成型后,能提高鸭嘴垫片外围的密封性,提高该修补装置对破损喷淋头修补后的密封性;在此需要说明的是,所述注浆接口上设有单流阀,密封胶及其浇筑填充技术为现有技术,在此不在赘述。

18.由上述技术方案可知,本实用新型提供的一种油罐喷淋管道上破损喷淋头修补装

置,有益效果在于:利用该修补装置对喷淋管道上破损喷淋头进行修补,无需在油罐附近动火焊接,能降低安全风险,能避免发生安全事故;该修补装置操作简单、修补施工作业量小、无需大量人力即可完成修补,能提高工作效率,修补后结构牢靠、密封性好。

附图说明

19.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

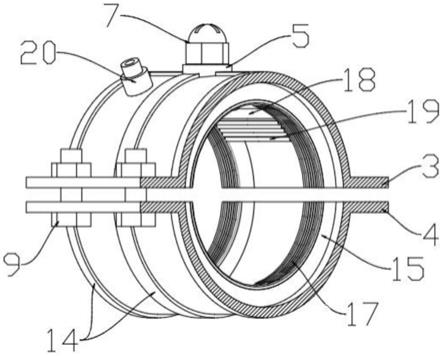

20.图1为本实用新型的结构示意图。

21.图2为本实用新型的主视图。

22.图3为本实用新型的俯视图。

23.图4为本实用新型的第一抱箍的结构示意图。

24.图5为本实用新型应用状态示意图。

25.图6为图1中右视图。

26.图7为图6中a

‑

a方向剖视图。

27.图8为图6中b

‑

b方向剖视图。

28.附图中:1

‑

喷淋管道,2

‑

破损喷淋头,3

‑

第一抱箍,4

‑

第二抱箍,5

‑

中空外筒,6

‑

中空内筒,7

‑

新配喷淋头,8

‑

鸭嘴垫片,9

‑

螺栓螺母组件,10

‑

第一弧形箍板,11

‑

第一翼板,12

‑

第二弧形箍板,13

‑

第二翼板,14

‑

拉结筋板,15

‑

弧形凹槽板,16

‑

第一径向弧形垫片,17

‑

第二径向弧形垫片,18

‑

轴向凹槽板,19

‑

轴向垫片,20

‑

注浆接口。

具体实施方式

29.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

30.在本技术的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.如图1至图8所示,一种油罐喷淋管道上破损喷淋头修补装置,包括抱箍组合结构、新配喷淋头7和鸭嘴垫片8;

32.所述抱箍组合结构包括第一抱箍3和第二抱箍4;第一抱箍3和第二抱箍4可卡箍在喷淋管道1外的破损喷淋头2处;所述第一抱箍3的中部设有通孔,所述第一抱箍3的外侧壁和内侧壁分别设有中空外筒5和中空内筒6,中空外筒5和中空内筒6均与第一抱箍3的通孔同轴设置;具体地,中空外筒5和中空内筒6均与第一抱箍3焊接固定或一体成型;在此需要说明的是,中空外筒5和中空内筒6的截面不限于圆环,也可设置为中空的多边形;

33.所述中空外筒5的内壁设有内螺纹,新配喷淋头7与中空外筒5螺纹连接;

34.所述中空内筒6的底端设有内圆台阶,所述鸭嘴垫片8的顶端设有外圆台阶,鸭嘴

垫片8的顶端伸入中空内筒6并与中空内筒6固定,具体地,可粘结固定;所述鸭嘴垫片8上设有与中空内筒6同轴且连通的通孔;鸭嘴垫片8可通过其通孔套设在破损喷淋头2外,使破损喷淋头2的内部流道与鸭嘴垫片8的通孔连通;

35.所述第一抱箍3包括第一弧形箍板10以及第一弧形箍板10两侧边分别设置的第一翼板11;所述第二抱箍4包括第二弧形箍板12以及第二弧形箍板12两侧边分别设置的第二翼板13;两个所述第一翼板11与第一弧形箍板10之间、两个所述第二翼板13与第二弧形箍板12之间均设有拉结筋板14,该种结构能提高第一抱箍3和第二抱箍4的稳固性;所述第一翼板11与第二翼板13平行相对,且第一翼板11与第二翼板13上均设有至少一个螺栓插孔,第一翼板11与第二翼板13之间通过穿插螺栓并安装螺母相连;当第一抱箍3和第二抱箍4卡箍在喷淋管道1外时,两侧相对应的第一翼板11与第二翼板13之间通过螺栓螺母组件9相连,通过紧固螺栓螺母组件9使第一抱箍3和第二抱箍4箍紧喷淋管道1,鸭嘴垫片8的底端与喷淋管道1的外侧壁接触并受挤压,以此形成鸭嘴垫片8与喷淋管道1外侧壁之间的压紧密封 ;

36.所述第一弧形箍板10和第二弧形箍板12的两端内侧壁均分别设有弧形凹槽板15,第一弧形箍板10上的弧形凹槽板15内设有第一径向弧形垫片16,第二弧形箍板12上的弧形凹槽板15内设有第二径向弧形垫片17;所述第一弧形箍板10的两个弧形凹槽板15之间设有两个轴向凹槽板18,且两个轴向凹槽板18位于中空内筒6的两侧,所述轴向凹槽板18内设有轴向垫片19,两个所述轴向垫片19的两端分别与两个所述第一径向弧形垫片16一体成型,该种结构能确保密封性能;当所述第一弧形箍板10和第二弧形箍板12卡箍在喷淋管道1外部时,第一径向弧形垫片16、第二径向弧形垫片17和轴向垫片19的内侧壁与喷淋管道1的外侧壁间隙接触,通过紧固螺栓螺母组件9使第一抱箍3和第二抱箍4箍紧喷淋管道1,第一径向弧形垫片16、第二径向弧形垫片17和轴向垫片19受挤压,以此形成第一径向弧形垫片16、第二径向弧形垫片17和轴向垫片19与喷淋管道1外侧壁之间的压紧密封,第一弧形箍板10的内侧壁、喷淋管道1的外侧壁、以及第一弧形箍板10与喷淋管道1之间的弧形凹槽板15、第一径向弧形垫片16和轴向垫片19构成密封腔,以此在鸭嘴垫片8的外围形成第二层密封,提高该修补装置对破损喷淋头2修补后的密封性。利用该修补装置对喷淋管道1上破损喷淋头2进行修补,无需在油罐附近动火焊接,避免发生安全事故,修补施工作业量小、无需大量人力即可完成修补,该修补装置结构牢靠,密封性好。

37.本实施例中,第一径向弧形垫片16、第二径向弧形垫片17、轴向垫片19的截面均呈t型;该种结构能增大密封界面,提高密封性能。

38.本实施例中,所述第一弧形箍板10上设有注浆接口20,所述注浆接口20的内部与两个弧形凹槽板15之间的环空连通,第一抱箍3和第二抱箍4箍紧喷淋管道1后,通过注浆接口20外接注浆设备,向第一弧形箍板10与喷淋管道1之间的环空填充密封胶,使密封胶填充第一弧形箍板10的内侧壁、喷淋管道1的外侧壁、以及第一弧形箍板10与喷淋管道1之间的弧形凹槽板15、第一径向弧形垫片16和轴向垫片19之间构成的密封腔,密封胶养护成型后,能提高鸭嘴垫片8外围的密封性,提高该修补装置对破损喷淋头2修补后的密封性;在此需要说明的是,所述注浆接口20上设有单流阀,密封胶及其浇筑填充技术为现有技术,在此不在赘述。

39.本实施例的工作原理:利用该修补装置修补破损喷淋头2时,先将喷淋管道1上破

损喷淋头2断落处打磨平整;安装该修补装置的第一抱箍3和第二抱箍4;将鸭嘴垫片8上的通孔套设在破损喷淋头2外,破损喷淋头2的内部流道与鸭嘴垫片8的通孔连通,鸭嘴垫片8的内弧面与喷淋管道1的外侧壁接触,第一径向弧形垫片16、第二径向弧形垫片17和轴向垫片19的内侧壁与喷淋管道1的外侧壁接触;在第一翼板11和第二翼板13之间穿设螺栓并安装螺母,通过紧固螺栓螺母组件9使第一抱箍3和第二抱箍4箍紧喷淋管道1,鸭嘴垫片8受挤压,以此形成鸭嘴垫片8与喷淋管道1外侧壁之间的压紧密封,第一径向弧形垫片16、第二径向弧形垫片17和轴向垫片19受挤压,以此形成第一径向弧形垫片16、第二径向弧形垫片17和轴向垫片19与喷淋管道1外侧壁之间的压紧密封,第一弧形箍板10的内侧壁、喷淋管道1的外侧壁、以及第一弧形箍板10与喷淋管道1之间的弧形凹槽板15、第一径向弧形垫片16和轴向垫片19构成密封腔,以此在鸭嘴垫片8的外围形成第二层密封,提高该修补装置对破损喷淋头2修补后的密封性;将新配喷淋头7安装在中空外筒5上,新配喷淋头7通过中空外筒5的内流道、第一抱箍3的通孔、中空内筒6的内流道、鸭嘴垫片8的通孔以及破损喷淋头2的内流道与喷淋管道1的内部连通,形成新的喷淋流道;通过注浆接口20外接注浆设备,向第一弧形箍板10与喷淋管道1之间的环空填充密封胶,使密封胶填充第一弧形箍板10的内侧壁、喷淋管道1的外侧壁、以及第一弧形箍板10与喷淋管道1之间的弧形凹槽板15、第一径向弧形垫片16和轴向垫片19之间构成的密封腔,密封胶养护成型后,能提高鸭嘴垫片8外围的密封性,提高该修补装置对破损喷淋头2修补后的密封性。利用该修补装置对喷淋管道1上破损喷淋头2进行修补,无需在油罐附近动火焊接,能降低安全风险、避免发生安全事故,修补施工作业量小、无需大量人力即可完成修补,该修补装置结构牢靠,修补后密封性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1