酸性氧化电位水生成器溶液混合搅拌桨的制作方法

1.本实用新型涉及酸性氧化电位水生产技术领域,特别涉及一种酸性氧化电位水生成器溶液混合搅拌桨。

背景技术:

2.酸性氧化电位水生成器在使用前,需要提前将固体介质溶解在水中进行搅拌,形成溶液,现有通常采用人工搅拌溶解溶解,该方式效率低,溶液浓度一致性差,且耗费人力。

3.因此需要一种酸性氧化电位水生成器溶液混合搅拌桨,该搅拌桨配合搅拌筒使用,提高固体介质的溶解效率,并提高溶液浓度一致性,节省了人工劳动强度。

技术实现要素:

4.有鉴于此,本实用新型提供一种酸性氧化电位水生成器溶液混合搅拌桨,该搅拌桨配合搅拌筒使用,提高固体介质的溶解效率,并提高溶液浓度一致性,节省了人工劳动强度。

5.本实用新型的酸性氧化电位水生成器溶液混合搅拌桨,包括搅拌轴,所述搅拌轴具有中空通道用于向溶解筒内通入固体溶解介质。

6.进一步,还包括溶解碗,所述溶解碗连接于搅拌轴下方用于承接通过搅拌轴通入的固体溶解介质。

7.进一步,所述溶解碗侧壁开设有过孔。

8.进一步,还包括连接于搅拌轴上的多个搅拌叶,所述搅拌叶以搅拌轴为中心对称分布。

9.进一步,所述搅拌叶斜向上布置呈倒置伞状结构。

10.进一步,所述搅拌叶包括连接于搅拌轴上的搅拌杆以及若干个叶片,各个所述叶片沿搅拌杆长度方向排列设置。

11.进一步,所述搅拌叶还包括连接于搅拌轴和搅拌杆之间的连杆。

12.进一步,所述连杆斜向下布置呈伞状结构。

13.进一步,所述连杆沿搅拌轴轴向方向设置有两层。

14.本实用新型的有益效果:

15.本实用新型可通过搅拌桨对溶解筒的溶液搅拌,加快固体介质的溶解速度,同时可适应性的通过搅拌轴加入固体介质,该装置将搅拌以及加料功能集成于搅拌轴上,利于简化整个溶解装置的结构,提高溶解装置的溶解效率高,并提高溶液浓度一致性,节省了人工劳动强度。

附图说明

16.下面结合附图和实施例对本实用新型作进一步描述。

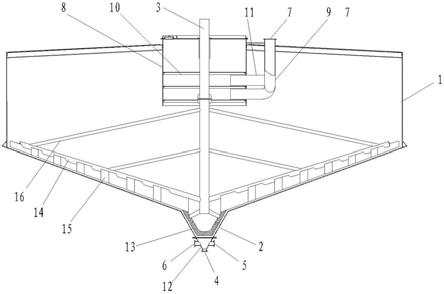

17.图1为本实用新型结构示意图;

具体实施方式

18.如图所示,本实施例提供了一种酸性氧化电位水生成器溶解装置,包括溶解筒1、安装于溶解筒内的搅拌桨,所述溶解筒底部下凹形成溶解槽2,所述搅拌桨具有搅拌轴3,所述搅拌轴与溶解筒同轴布置且位于溶解槽上方,所述搅拌轴具有中空通道用于向溶解槽内通入固体介质。固体介质可以为氯化钠或者其他介质,结合图1所示,搅拌轴向上伸出溶解筒与外部的驱动结构传动配合,搅拌轴上可传动配合安装从动齿轮,从动齿轮与主动齿轮啮合,主动齿轮通过电机驱动转动,搅拌轴的上端为开口结构,搅拌轴可直接采用钢管,搅拌轴上端伸至漏料斗内并与漏料斗转动配合,该结构可通过驱动搅拌轴对溶解筒的溶液搅拌,加快固体介质的溶解速度,同时可适应性的通过搅拌轴加入固体介质,该装置将搅拌以及加料功能集成于搅拌轴上,利于简化溶解装置的结构,且该装置的溶解效率高,溶液浓度一致性好,并节省了人工劳动强度。

19.本实施例中,所述溶解筒底部呈向下缩小的截头锥形体,所述溶解槽2位于溶解筒底部最低处。结合图1所示,溶解筒底部向下凹陷形成了溶解槽,该结构利于保持固体介质集中于溶解槽内,并且在搅拌过程中利于使得中心处溶液与外围处溶液的相互过流交换,以加速溶解固体介质。

20.本实施例中,所述溶解槽处设置有出液口4、循环出口5以及进液口6,所述溶解筒顶部设置有与循环出口连通的循环入口7。其中循环出口可通过循环泵与循环入口连接,通过循环泵强制将溶解筒底部的溶液抽至循环入口处,循环入口位于溶解筒顶部,利于使得溶解筒底部溶液和液面处溶液相互融合,可加快固体介质的溶解,其中出液口外接出液管并配合阀门控制出液口的启闭,通过出液口使得溶解完成的溶液排出,进液口外接进液管并配额阀门控制进液口的启闭,通过进液口用于为溶解筒内通入纯净水。

21.本实施例中,溶解筒内顶部位置设置有溶解内筒8,所述溶解内筒8底部具有与溶解筒内腔连通的通孔,所述循环入口通过循环管路9连通至溶解内筒内腔中。结合图1所示,溶解筒顶盖中部开设有用于容纳溶解内筒的安装孔,溶解内筒内套于该安装孔内并与顶盖固定连接,溶解内筒底部位于溶解筒内并在溶解过程中浸入溶液内,搅拌轴从下至上贯通至溶解内筒外,搅拌轴与溶解筒筒壁之间可通过密封圈密封转动配合;循环管路9将溶解筒底部的溶液送入溶解内筒8,并通过溶解内筒8流入溶解筒内,通过溶解内筒8的设置利于使得循环的溶液在溶解筒内靠近溶液液面位置留存较长时间,利于溶解筒内上下溶液的充分混合,利于及时稀释溶解筒底部的溶液,加速固体介质的溶解。

22.本实施例中,所述溶解内筒8内部通过隔板10竖向分隔为至少两层,所述循环管路9具有至少两个分支管路11分别与不同的层空间连通,所述隔板开上具有使各层空间连通的开孔。结合图1所示,溶解内筒为圆柱筒,溶解内筒中固定连接有两块隔板,两块隔板将溶解内筒分隔为三层空间,循环管路具有两个分支管路,两个分支管路分别从溶解内筒侧壁贯穿至中层空间以及下层空间内,隔板中部具有供搅拌轴穿过的开孔,该开孔孔径大于搅拌轴外径,使得各层空间上下连通;该结构通过各层空间进一步使得循环的溶液长时间保持在溶解筒靠近液面处,以使得溶解筒内上下溶液充分混合。

23.本实施例中,所述溶解槽为底部开口结构,所述溶解槽底部密封盖有底帽12,所述出液口4、循环出口5以及进液口6设置于底帽上。底帽与溶解槽底部通过法兰密封连接,底帽上设置三个通孔形成类似三通结构,通过底帽的设置利于各个通孔的成型。

24.本实施例中,所述搅拌桨还包括溶解碗13,所述溶解碗连接于搅拌轴3下方用于承接通过搅拌轴通入的固体介质,所述溶解碗位于溶解槽内,所述溶解碗侧壁开设有与溶解槽内腔连通的过孔。结合图1所示,该溶解碗与溶解槽之间具有环形空间,溶解碗为上端开口结构,溶解碗内腔通过开设的过孔与环形空间连通,利于溶解碗内外溶液的交换,溶解碗随着搅拌轴转动时可同时驱动固体介质转动,利于提高固体介质快速溶解,而且通过溶解碗利于保持固体介质集中,避免固体介质大量进入循环出口5内。

25.本实施例中,所述搅拌桨还包括连接于搅拌轴上的多个搅拌叶,所述搅拌叶以搅拌轴为中心对称分布。通过多个搅拌叶利于搅拌溶液,提高固体介质的溶解效率。

26.本实施例中,所述搅拌叶斜向上与溶解筒锥形底部平行设置。结合图1所示,该结构的搅拌叶适配于溶解筒底部结构,利于增大搅拌叶的范围覆盖,进而提高搅拌效率。

27.本实施例中,所述搅拌叶包括连接于搅拌轴上的搅拌杆14以及若干个叶片15,各个所述叶片沿搅拌杆长度方向排列设置。结合图1所示,各个搅拌叶片向下延伸至靠近溶解筒底部,利于加快溶解筒底部固体介质的溶解。所述搅拌叶还包括连接于搅拌轴和搅拌杆14之间的连杆16。连接杆作为加强结构,提高搅拌杆的结构强度,并且连接杆具有辅助搅拌溶液的作用;所述连杆16斜向下布置呈伞状结构,其中连杆16沿搅拌轴轴向方向设置有两层,连杆和搅拌杆的结构共同构成了纺锤形的框架结构,利于提高整个搅拌桨的结构强度,并提高搅拌效果。

28.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1