有机化合物的氧化的制作方法

1.本发明涉及在三相反应混合物中氧化有机化合物的方法。特别地,所述方法包括在催化固体、液体和气态组分的存在下氧化有机化合物。

背景技术:

2.诸如氧化的气

‑

液多相催化反应在制药和精细化学工业中是很重要的。这些反应通常包括使气态、液体和固体组分接触,并且传统上在搅拌的间歇式反应器中以高搅拌速率和在升高的温度和压力的苛刻反应条件下进行,以克服严格的传热和传质限制。而且,为了确保所述固体、液体和气态组分持续接触以使得反应能够进行,必须不断搅拌这三个相的反应混合物。

3.特别地,在与液体底物进行的这些反应中,特别是在精细化学品领域中,通常使用固体催化剂。

4.为了以商业上令人感兴趣的产率获得甚至部分氧化的有机化合物,通常必须使用相对高的温度和压力,这使得需要高的能量和复杂的设备,这两者都是昂贵的。即便如此,反应也常常要花费数小时。经常还必须将反应成分和条件控制在严格限定的范围内,以获得所需产物的可接受产率。

5.在这些氧化反应中使用的传统催化剂通常会被所述反应的苛刻条件破坏,并且无法发挥它们的最佳性能。因此,目前使用的氧化方法有多个缺点,包括催化剂回收和催化剂的再循环,这仍然是一个挑战,尤其是在产品、未反应的起始材料和催化剂共存于相同容器中的情况下。此外,催化剂失活还缩短了其中要进行所述氧化的反应器的使用寿命(shelf life)。

6.因此,本领域需要一种简单且经济的氧化方法,该方法不仅能够使三个相接触,而且还使得催化剂能够被回收和再循环用于另外的反应。特别地,本领域需要一种三相氧化方法,该方法与本领域已知的方法相比,能够改进所制备的希望产物的产率。

技术实现要素:

7.本发明尝试通过提供受控催化氧化有机化合物的方法解决上述问题,所述方法包括以下步骤:在固体催化剂和气态组分的存在下,在液体反应介质中氧化化合物。特别地,所述催化剂是织物催化剂(textile catalyst)。更特别地,固相,织物催化剂,包含在支撑体上和支撑体中的催化活性复合材料,其中所述催化剂将能够承受所述氧化的条件。

8.根据本发明的一个方面,提供一种在三相反应混合物中氧化至少一种水性有机化合物的方法,其中所述反应混合物包含至少一种固体、至少一种液体和至少一种气态成分,其中

9.(i)所述固体组分是(a)催化活性复合物,该催化活性复合物基于(b)至少一种穿孔的且可渗透的支撑体,其中所述复合物位于所述支撑体的至少一侧上和在所述支撑体内,和

10.(a)所述复合物是通过施加以下悬浮液而获得的,所述悬浮液包含悬浮于溶胶中的至少一种具有1至10000nm粒度的无机组分,和至少一种由元素la、ce、mg、sc、y、ti、zr、nb、v、cr、mo、w、mn、fe、co、b、al、in、tl、si、ge、sn、pb、sb、pd、ru、re、hf、gd、ag、cu、li、k、na、be、mg、ca、sr和ba和bi中的至少一种与元素zn、al、te、se、s、o、sb、as、p、n、ge、si、c和ga中的至少一种形成的化合物,和

11.(b)所述支撑体包含至少一种以下材料的纤维,所述材料选自碳、金属、合金、陶瓷、玻璃、矿物、塑料、无定形物质、复合物、天然产物以及它们的组合,并且将所述支撑体加热至少一次到100至800℃的温度保持10分钟至5小时,在此期间包含所述无机组分的悬浮液被固化在所述支撑体上和支撑体内。

[0012]“支撑体内部”可以与短语“支撑体内”互换使用,并且如本文所用的,是指支撑体中的中空部或孔。

[0013]

可将所述支撑体加热至少一次到100至800℃的温度保持10分钟至5小时,在此期间,包含所述无机组分的悬浮液被固化在所述支撑体上和支撑体内。这个加热步骤将含有所述无机组分的悬浮液稳定化到所述支撑体上,或稳定化到所述支撑体中,或稳定化到所述支撑体上和支撑体中。以此方式制成的在支撑体上的复合物可以简单地且以合理的价格制备。特别地,存在于所述支撑体上,或存在于所述支撑体中,或存在于所述支撑体上和支撑体中的悬浮液可通过将所述支撑体与所述悬浮液加热到50至1000℃而稳定化。在一个实例中,使所述支撑体与在所述支撑体上的悬浮液经受50

‑

800、100

‑

800、200

‑

800、300

‑

800、400

‑

800、500

‑

800、600

‑

800、50

‑

700、100

‑

700、200

‑

700、300

‑

700、400

‑

700、600

‑

700、50

‑

600、100

‑

600、200

‑

600、300

‑

600、400

‑

600、500

‑

600、50

‑

500、100

‑

500、200

‑

500、300

‑

500、400

‑

500、50

‑

400、100

‑

400、200

‑

400、300

‑

400、50

‑

300、100

‑

300、200

‑

300℃等的温度至少10分钟至5小时。在一个实例中,可以使所述支撑体与包含根据本发明任何方面的无机组分的悬浮液经受这种高温至少约10、15、20、25、30、35、40、45、50、55或60分钟,或1小时、1.5小时、2小时、2.5小时、3小时、3.5小时、4小时、4.5小时或5小时。所述支撑体与包含根据本发明任何方面的无机组分的悬浮液可以经受这种高温15分钟

‑

5小时、30分钟

‑

5小时、1

‑

5小时、2

‑

5小时、3

‑

5小时、4

‑

5小时、15分钟

‑

4小时、30分钟

‑

4小时、1

‑

4小时、2

‑

4小时、3

‑

4小时、15分钟

‑

3小时、30分钟

‑

3小时、1

‑

3小时、2

‑

3小时、15分钟

‑

2小时、30分钟

‑

2小时、1

‑

2小时、15分钟

‑

1小时、30分钟

‑

1小时等。

[0014]

在一个具体实例中,可以使所述支撑体与包含根据本发明任何方面的无机组分的悬浮液经受400至600℃的温度1小时。在另一个实例中,可以使所述支撑体与包含根据本发明任何方面的无机组分的悬浮液经受100至800℃的温度1秒钟至10分钟。

[0015]

可以借助于暖空气、热空气、红外辐射、微波辐射或电生热加热所述支撑体与包含根据本发明任何方面的无机组分的悬浮液。在一个实例中,所述支撑体的加热可以使用所述支撑体材料作为电阻加热来实施。为此目的,可以将所述支撑体通过至少两个接触部连接于电源。取决于所述电源的强度和释放的电压,当接通电源时,所述支撑体变热并且存在于所述支撑体中和存在于所述支撑体表面上的悬浮液可通过这种热被稳定化。

[0016]

在另一个实例中,所述悬浮液的稳定化可通过以下方式实现:将所述悬浮液施加到经预热的支撑体上,或施加到经预热的支撑体中,或施加到经预热的支撑体上和支撑体中,从而当施加时立即稳定化所述悬浮液。

[0017]

如本文中使用的,术语“约”和“大约”是指值的范围,所述值与对于那种条件所声称的参比值类似。在某些实例中,术语“约”是指值的范围,所述值落入对于那种条件所声称的参比值的25、20、19、18、17、16、15、14、13、12、11、10、9、8、7、6、5、4、3、2、1%或更低百分比内。例如,当被“约”修饰时,在根据本发明任何方面的方法期间采用的温度包括通常在生产工厂或实验室中的实验条件下测量过程中采用的变化和谨慎程度。例如,当被“约”修饰时,所述温度包括在工厂或实验室中的多次实验中批次之间的变化以及在分析方法中固有的变化。

[0018]

特别地,所述支撑体是穿孔的和/或可渗透的。所述可渗透的复合物和/或支撑体是对于具有0.5nm至500μm粒度的物质可渗透的材料,这分别取决于所述复合物或支撑体的实施类型。所述物质可以是气态的、液体的或固体的,或者以这些聚集态的混合物的形式。

[0019]

根据本发明任何方面的复合物还具有以下优点:可以涂覆具有最大间隙尺寸为500μm的穿孔表面的支撑体。

[0020]

根据本发明任何方面的催化活性复合物具有以下优点:在悬浮液中的无机组分可以被稳定化在穿孔的且可渗透的支撑体上和支撑体中,这因此允许所述复合物具有可渗透性能,而在制备过程中不会损坏涂层。因此,根据本发明任何方面的复合物还具有以下优点:尽管它部分地由陶瓷材料组成,但它可被弯曲到最高至1mm的半径。这种性能使得制备这种复合物的方法特别简单,因为通过涂覆以陶瓷材料而产生的复合物可以被卷绕在辊上或从辊上解卷。还能够使用具有尺寸为最高至500μm的间隙的支撑体的这一可能性允许使用价格非常合理的材料。与所用支撑体材料的间隙尺寸组合使用的粒度允许根据使用的反应物,在根据本发明任何方面的复合物中容易地调节孔尺寸和/或孔尺寸分布。

[0021]

特别地,所述穿孔的且可渗透的支撑体可具有0.02至500μm之间的间隙尺寸。所述间隙可以是孔、网孔、洞、晶格间隙或中空部。所述支撑体可以包含至少一种选自以下的材料:碳、金属、合金、陶瓷、玻璃、矿物、塑料、无定形物质、复合物、天然产物和它们的组合。可含有上述材料的支撑体可以已经通过化学处理、热处理或机械处理或多种处理的组合而被改性。特别地,根据本发明任何方面的催化活性复合物可包含支撑体,该支撑体包含至少一种金属、天然纤维或塑料,其已分别通过至少一种机械变形或处理技术(例如牵拉、模锻、弯曲矫平(flex

‑

leveling)、研磨、拉伸或锻造)被改变。在一个实例中,根据本发明任何方面的催化活性复合物包含至少一种支撑体,该支撑体具有至少编织、胶合、毡合或陶瓷结合的纤维或至少烧结或胶合的成形体、球体或颗粒。在另一个实例中,可以使用穿孔的支撑体。可渗透的支撑体也可以是通过激光或离子束处理而变得可渗透或制作成可渗透的支撑体。

[0022]

特别地,根据本发明任何方面的支撑体包含得自以下材料的纤维,所述材料选自碳、金属、合金、陶瓷、玻璃、矿物、塑料、无定形物质、复合物、天然产物和它们的组合。在一个实例中,所述支撑体可包含由这些材料的至少一种组合组成的纤维,例如石棉、玻璃纤维、碳纤维、金属丝、钢丝、岩棉纤维、聚酰胺纤维、椰子纤维、涂层纤维。更特别地,使用以下支撑体,该支撑体至少含有由金属或合金制成的编织纤维。金属纤维也可以是丝。甚至更特别地,根据本发明任何方面的支撑体可具有至少一种由钢或不锈钢制成的网孔,例如通过编织产生的钢丝、不锈钢丝或不锈钢纤维网孔。网孔尺寸可以在5至500μm、50至500μm或70至120μm之间。更特别地,所述支撑体可以是玻璃支撑体。

[0023]

根据本发明任何方面的可渗透的催化活性复合物可通过以下方式获得:将含有悬

浮于溶胶中的至少一种无机组分的悬浮液施加在至少一个穿孔的且可渗透的支撑体上,

[0024]

所述无机组分是以下物质的无机组分:

[0025]

——元素ce、la、sc、y、ti、zr、hf、rf、v、nb、ta、db、cr、mo、w、sg、mn、tc、re、bh、fe、b、al、in、tl、si、ge、sn、pb、sb和bi中的至少一种与元素te、se、s、o、sb、as、p、n、ge、si、c和ga中的至少一种形成的化合物,和/或

[0026]

——元素ti、zr、al、ce和si中的一种与氧形成的化合物,和/或

[0027]

——选自pt、rh、ru、ir、cu、mg、zn、al和pd的金属,

[0028]

随后可以将所述支撑体加热至少一次以使含有所述无机组分的悬浮液稳定化在所述支撑体上,或稳定化在所述支撑体中,或稳定化在所述支撑体上和支撑体中。特别地,所述悬浮液可以通过冲压、压上或压入、辊压上、用刮刀或刷子施加、浸渍、喷洒或倾倒而施加到至少一个支撑体上和支撑体中,或施加到至少一个支撑体上,或施加到至少一个支撑体中。

[0029]

在一个实例中,根据本发明任何方面的可渗透的复合物也可以通过化学气相沉积、浸渍或共沉淀获得。根据本发明任何方面的可渗透的复合物对于气体、离子、固体或液体可以是可渗透的,其中所述复合物对于具有0.5nm至10μm尺寸的粒子可以是可渗透的。

[0030]

包含在根据本发明任何方面的复合物中的无机组分可含有至少一种由至少一种金属、准金属、复合金属或它们的混合物形成的化合物,其中这些化合物具有0.001至25μm的粒度。在一个实例中,可能有利的是可以将至少一种具有1至10000nm粒度的无机组分悬浮在至少一种根据本发明任何方面的溶胶中。特别地,根据本发明任何方面的无机组分含有至少一种由元素sc、y、ti、zr、v、nb、cr、mo、w、mn、fe、co、b、al、ga、in、tl、si、ge、sn、pb、sb或bi中的至少一种与元素te、se、s、o、sb、as、p、n、c、si、ge或ga中的至少一种形成的化合物,例如tio2、al2o3、sio2、zro2、y2o3、bc、sic、fe3o4、sin、sip、氮化物、硫酸盐、磷化物、硅化物、尖晶石或钇铝石榴石或这些元素本身之一。所述无机组分还可具有铝硅酸盐、铝磷酸盐、沸石或部分取代的沸石,例如zsm

‑

5、na

‑

zsm

‑

5或fe

‑

zsm

‑

5或无定形微孔混合氧化物体系,其可含有最高至20%的不可水解的有机化合物,例如氧化钒

‑

氧化硅

‑

玻璃或氧化铝

‑

氧化硅

‑

甲基硅倍半氧化物

‑

玻璃。

[0031]

在一个实例中,根据本发明任何方面的复合物包含至少一种得自元素mo、sn、zn、v、mn、fe、as、sb、pb、bi、ru、re、cr、w、nb、hf、la、ce、gd、ga、in、tl、ag、cu、li、k、na、be、mg、ca、sr和ba中至少一种的氧化物作为催化活性复合物。特别地,在所述无机组分中的化合物可包含元素ti和si。

[0032]

特别地,在根据本发明任何方面的悬浮液中存在至少一种无机组分,其粒度级分(fraction)具有1至250nm的粒度或具有260至10000nm的粒度。在一个实例中,根据本发明任何方面的复合物包含至少两种粒度级分的无机组分。在另一个实例中,根据本发明任何方面的复合物包含至少两种粒度级分的至少两种不同的无机组分。所述粒度的比例可以在1:1至1:10000之间,或在1:1至1:100之间。在所述复合物中,所述粒度级分的成分比例可以在0.01:1至1:0.01之间。

[0033]

根据本发明任何方面的复合物的渗透性可由所用的无机组分的粒度限制到具有特定最大尺寸的粒子。

[0034]

在根据本发明任何方面的复合物中的抗断裂性可通过适当选择悬浮化合物的粒

度而最优化,这取决于穿孔的可渗透支撑体的孔、洞或间隙的尺寸,但也可通过根据本发明任何方面的复合物的层厚度以及通过溶胶、溶剂和金属氧化物的构成比例而最优化。

[0035]

在一个实例中,当使用网孔宽度为例如100μm的网孔时,可通过使用含有具有至少0.7μm粒度的悬浮化合物的悬浮液来增加抗断裂性。一般而言,粒度与网孔或孔尺寸的比率分别应在1:1000至50:1000之间。根据本发明任何方面的复合物可具有5至1000μm的厚度,特别是50至150μm的厚度。由溶胶和待悬浮化合物组成的悬浮液可具有0.1:100至100:0.1,或0.1:10至10:0.1重量份的溶胶与待悬浮化合物的比率。

[0036]

含有根据本发明任何方面的无机组分的悬浮液(其允许获得根据本发明任何方面的复合物)可含有至少一种选自水、醇、酸和它们的组合的液体。

[0037]

在一个实例中,根据本发明任何方面的复合物可以被构造为使得它可以被弯曲,而稳定化在所述支撑体内部上和/或稳定化在所述支撑体上的无机组分不被破坏。根据本发明任何方面的复合物可以是柔性的,直至最高1mm的最小半径。然而,所述复合物也可以具有至少一种具有5至500μm孔尺寸的膨胀金属。根据本发明的任何方面,所述支撑体还可以具有至少一种颗粒状烧结金属、一种烧结玻璃或一种金属网,其具有的孔宽度为0.1μm至500μm,特别是3μm至60μm。

[0038]

根据本发明任何方面的溶胶可通过以下方式获得:用至少一种液体、固体或气体水解至少一种作为无机组分的一部分的化合物,特别是至少一种金属化合物、至少一种准金属化合物或至少一种复合金属化合物,其中可能有利的是,使用作为液体的水、醇或酸,作为固体的冰,或作为气体的水蒸气,或这些液体、固体或气体的至少一种组合。还可能有利的是,在水解之前将待水解的化合物置于醇或酸或这些液体的组合中。在一个实例中,作为待水解的化合物,可以使用至少一种金属硝酸盐、金属氯化物、金属碳酸盐、金属醇盐化合物或至少一种准金属醇盐化合物。特别地,选自由元素ti、zr、al、si、sn、ce和y或镧系元素和锕系元素形成的化合物的至少一种金属醇盐化合物、金属硝酸盐、金属氯化物、金属碳酸盐化合物或至少一种准金属醇盐化合物,例如钛的醇盐,例如异丙醇钛,硅的醇盐,锆的醇盐,或金属硝酸盐,例如硝酸锆,可以被水解以产生根据本发明任何方面的溶胶。

[0039]

可能有利的是,相对于所述可水解化合物的可水解基团,使用至少一半摩尔比例的水、水蒸气或冰来进行待水解的根据本发明任何方面的化合物的水解。为了胶溶,所述水解的化合物可用至少一种有机或无机酸处理。在一个实例中,使用10至60%的有机或无机酸,特别是使用选自以下物质的矿物酸:硫酸、盐酸、高氯酸、磷酸和硝酸或这些酸的混合物。

[0040]

在根据本发明任何方面的悬浮液中,不仅可以使用如上文所述制备的溶胶,而且还可以使用市售可得的溶胶,例如硝酸钛溶胶、硝酸锆溶胶或二氧化硅溶胶。在一个实例中,根据本发明任何方面的悬浮组分的质量百分比可以是所使用的水解化合物的0.1至500倍。

[0041]

可向其上,或向其中,或向其上和其中施加至少一种悬浮液的根据本发明任何方面的支撑体可含有以下材料中的至少一种:碳、金属、合金、玻璃、陶瓷材料、矿物、塑料,无定形物质、天然产物、复合物或这些材料的至少一种组合。特别地,可以使用这样的支撑体,该支撑体包含网孔或由网孔组成,所述网孔是由上述材料制成的纤维或丝制成的,例如金属或塑料网孔。根据本发明任何方面的复合物可具有至少一种支撑体,该支撑体具有以下

物质中的至少一种:铝、硅、钴、锰、锌、钒、钼、铟、铅、铋、银、金、镍、铜、铁、钛、铂、不锈钢、钢、黄铜、这些材料的合金或涂有au、ag、pb、ti、cr、pt、pd、rh和/或ru的材料。

[0042]

至少在wo1999015272a1中提供了可用于制备根据本发明任何方面的固体组分的方法。

[0043]

在一个实例中,根据本发明任何方面的支撑体可以从一个辊卷绕并且——以1m/h至1m/s的速度——运行穿过至少一个将所述悬浮液施加到所述支撑体上、或施加到所述支撑体中、或施加到所述支撑体上和支撑体中的装置,和穿过至少一个其它装置,该其它装置使得根据本发明任何方面的悬浮液能够通过加热而稳定化到所述支撑体上,或稳定化到所述支撑体中,或稳定化到所述支撑体上和支撑体中,并且以这种方式制备的复合物被卷绕到第二个辊上。以此方式,可以以连续方法制备根据本发明任何方面的复合物。

[0044]

在另一个实例中,根据本发明任何方面的无机层可以例如是陶瓷材料的生坯(未烧结)层,或者是无机层,其可以例如是在辅助薄膜上的,所述辅助薄膜可以被层合到如上文所述用另一种悬浮液处理的支撑体或复合物上。这种复合物可以通过加热(例如通过红外辐射或者在窑中)来稳定化。

[0045]

所使用的生坯陶瓷材料层可含有得自至少一种准金属氧化物或金属氧化物(例如氧化铝、二氧化钛或二氧化锆)的纳米晶体粉末。所述生坯层还可含有有机粘结剂。

[0046]

通过使用生坯陶瓷材料层,为根据本发明任何方面的复合物提供额外的陶瓷层是一件简单的事情,所述陶瓷层——根据所使用的纳米晶体粉末的尺寸——将以此方式制备的复合物的渗透性限制到最小的粒子。纳米晶体粉末的生坯层可具有1至1000nm的粒度。如果使用具有1至10nm粒度的纳米晶体粉末,则根据本发明任何方面的复合物(已经向其上施加了额外的陶瓷层)对于具有的尺寸对应于所使用粉末的粒度的粒子可以具有渗透性。如果使用具有大于10nm尺寸的纳米晶体粉末,则所述陶瓷层对于大小为所用纳米晶体粉末的粒子的一半的粒子是可渗透的。

[0047]

通过施加至少一个另外的无机层(即可以有至少两种无机组分)作为根据本发明任何方面的复合物的一部分,可以获得具有孔梯度的根据本发明任何方面的复合物。为了制备具有限定孔尺寸的复合物,也可以使用以下支撑体,在施加数个层的情况下,所述支撑体的孔或网孔尺寸分别不适合制备具有所需孔尺寸的复合物。例如,当要使用具有超过300μm网孔宽度的支撑体制备具有0.25μm孔尺寸的复合物时,就可能是这种情况。为了获得这样的复合物,可能有利的是在所述支撑体上施加至少一种悬浮液,该悬浮液适合于处理具有300μm网孔宽度的支撑体,并在施加后稳定化这种悬浮液。以这种方式获得的复合物然后可以被用作分别具有较小网孔或孔尺寸的支撑体。可以将另一种悬浮液,例如含有例如具有0.5μm粒度的化合物的悬浮液,施加到这种支撑体上。

[0048]

通过将悬浮液施加到含有至少两种悬浮化合物的支撑体上,也可以改进分别具有大网孔或孔宽度的复合物的断裂无差异性(fracture indifference)。优选地,使用以下悬浮化合物,该悬浮化合物具有1:1至1:10的粒度比例,特别是1:1.5至1:2.5的比例。具有较小粒度的粒度级分的重量比例不应超过所述粒度级分总重量的最多50%,特别是20%,和更特别是10%的比例。尽管额外的无机材料的层被施加到所述支撑体上,但根据本发明任何方面的复合物可以是柔性的。

[0049]

根据本发明任何方面的复合物也可以通过将支撑体(其例如可以是根据本发明任

何方面的复合物或另一种合适的支撑体材料)放置到第二支撑体上来制备,所述第二支撑体可以是与所述第一支撑体相同的材料或者另一种材料或是分别具有不同渗透性或孔隙率的两种支撑体。可以在两种支撑体材料之间放置间隔物、排水材料或适用于物质传导的另一种材料,例如网孔复合物。两种支撑体的边缘通过多种方法彼此连接,例如焊接、熔接或粘合。可以使用市售的粘合剂或胶带进行粘合。然后可以将所述悬浮液施加到以上述方式制备的支撑体复合物上。

[0050]

在一个实例中,可以在连接所述支撑体的边缘之前或之后,特别是在连接之后,将放置在彼此顶部上的两种支撑体与放置在它们之间的至少一个间隔物、排水材料或类似材料卷起。通过使用较厚或较薄的胶带连接所述支撑体的边缘,在卷绕过程中可能影响放置在彼此顶部上的两种载体复合物之间的空间。可以将如上所述的悬浮液施加到以这种方式已经卷绕起来的这种支撑体复合物上,例如通过浸在悬浮液中。在浸渍后,可借助压缩空气去除所述支撑体复合物的多余悬浮液。可以以上述方式将已经施加到所述载体复合物的悬浮液稳定化。以上述方式制备的复合物可以在卷绕模组中用作形状选择性膜。

[0051]

在另一个实例中,当将两种支撑体和(如果需要的话)至少一个间隔物从一个辊卷绕,然后放置在彼此顶部上时,也可以制备上述支撑体复合物。同样可以通过焊接、熔接或粘合或其它合适的连接扁平体的方法连接所述边缘。然后可以将所述悬浮液施加到以这种方式制备的支撑体复合物上。这可以例如通过用悬浮液喷洒或涂漆所述支撑体复合物或通过将所述支撑体复合物牵拉穿过含有所述悬浮液的浴来完成。根据上述方法之一稳定化所施加的悬浮液。可以将以这种方式制备的复合物卷绕到辊上。通过进一步施加和稳定化另外的悬浮液,可以将另一无机层施加到这种材料中和/或这种材料上。使用不同的悬浮液使得可以分别根据愿望或预期用途调整材料性能。不仅可以将另外的悬浮液施加到这些复合物上,而且还可以施加未烧结的陶瓷层和/或无机层,这些层可以通过以上述方式进行层合获得。用于制备根据本发明任何方面的固体组分的方法可以连续或间歇地进行。以这种方式制备的复合物可被用作扁平模块中的形状选择性膜。本领域技术人员将能够基于待使用的反应和/或反应物来改变制备根据本发明任何方面的固体组分的方法。

[0052]

在一个实例中,在根据本发明任何方面的固体组分中的支撑体,根据所述支撑体材料,可再被去除,从而产生没有额外的痕量支撑体材料的陶瓷材料/复合物。例如,如果所述支撑体是天然材料,如棉绒,则其可以在合适的反应器中通过氧化从所述固体组分和所述复合物中除去。如果所述支撑体材料是金属,例如铁,则可以通过用酸,优选用浓缩的盐酸,处理所述固体组分来溶解这种支撑体。如果所述复合物也由沸石制成,则可以制备适用于形状选择性催化的扁平沸石体。

[0053]

将根据本发明任何方面的复合物用作用于制备根据本发明任何方面的固体组分的支撑体可能是有利的。

[0054]

在一个实例中,可以组合不同的制备根据本发明任何方面的固体组分的方法。

[0055]

特别地,在所述(i)固体组分中的催化活性复合物能够被卷绕在辊上或从辊上解卷。

[0056]

根据本发明任何方面的方法还包括液体和气体组分,其中

[0057]

(ii)所述液体组分包含水性反应溶液,和

[0058]

(iii)所述气体组分包含至少一种气体。

[0059]

所述液体组分可以是包含至少一种在反应中待用作底物的有机化合物的水性反应溶液。术语“水性有机化合物”可与“水性有机溶液”互换使用,并且是指溶液中的有机化合物。术语“水性溶液”包括含有水(主要含有水)作为溶剂的任何溶液,所述溶剂可用于稀释待用作根据本发明任何方面的底物的反应物或有机化合物。所述水性溶液还可包含对于所述有机组分经历反应可能需要的任何额外的底物。本领域技术人员熟悉多种水性溶液的制备。有利的是,作为水性溶液使用基本介质(minimal medium),即具有相当简单组成的介质,其仅包含进行所述反应不可缺少的最少集的盐和营养物,以避免产物被不希望的副产物不必要地污染。

[0060]

特别地,根据本发明的任何方面存在的有机化合物可选自烷烃、烯烃、羧酸、二羧酸、羟基羧酸、羧酸酯、羟基羧酸酯、醇、醛、酮、胺和氨基酸。所述有机化合物可以是能够经历所述氧化方法的取代或未取代的化合物。

[0061]

根据本发明任何方面的气体组分可包含至少一种气体。所述气体可以是气体反应物或载体气体。在一个实施例中,所述气体可以是载体气体,该载体气体可以是惰性气体。特别地,所述惰性气体可以选自ar和n2。在另一个实施例中,所述气体组分可包含可以是反应物的气体。在这个实施例中,所述气体可以选自h2、co、f2和cl2。在至少一个其中o2可以作为氧化的反应物存在的实例中,可以存在可被认为是根据本发明任何方面的气体组分的另一种气体。

[0062]

根据本发明任何方面的方法可以在一个单独的三相反应器中实施。根据本发明任何方面的反应器可以包含

[0063]

a)包含根据本发明任何方面的固体组分的液体容器,该液体容器连接于第一进料线的第一端,所述第一容器以流体连通方式连接于第一泵;

[0064]

b)连接于第二进料线的第一端的气体容器;和

[0065]

c)收集目标产物的流出容器。

[0066]

在另一个实例中,只有一个容器用于容纳所述液体、气体和固体组分。在该实例中,所述容器具有两个分开的进料线,第一进料线将根据本发明任何方面的液体组分进料到所述容器中,和第二进料线将所述气体组分进料到所述容器中。在根据本发明任何方面的反应器中存在的泵可以是蠕动泵。

[0067]

根据本发明任何方面使用的反应器可以以上流或下流操作模式操作。

[0068]

根据本发明的另一个方面,提供一种在三相反应混合物中使至少一种水性有机化合物反应的方法,其中所述反应混合物包含至少一种固体、至少一种液体和至少一种气态组分,其中

[0069]

(i)所述固体组分是(a)催化活性复合物,该催化活性复合物基于(b)至少一种穿孔的且可渗透的支撑体,其中所述催化活性复合物位于所述支撑体的至少一侧上和在所述支撑体内,和

[0070]

(a)所述催化活性复合物是通过施加以下悬浮液而获得的,所述悬浮液包含悬浮于溶胶中的至少一种无机组分,该无机组分是以下物质的无机组分:

[0071]

——元素ce、la、sc、y、ti、zr、hf、rf、v、nb、ta、db、cr、mo、w、sg、mn、tc、re、bh、fe、co、b、al、in、tl、si、ge、sn、pb、sb和bi中的至少一种与元素te、se、s、o、sb、as、p、n、ge、si、c和ga中的至少一种形成的化合物,和/或

[0072]

——元素ti、zr、al、ce和si中的一种与氧形成的化合物,和/或

[0073]

——选自pt、rh、ru、ir、cu、mg、zn、al和pd的金属,和

[0074]

(b)所述支撑体包含至少一种以下材料的纤维,所述材料选自碳、金属、合金、陶瓷、玻璃、矿物、塑料、无定形物质、复合物、天然产物以及它们的组合,并且将所述支撑体加热至少一次到100至800℃的温度保持10分钟至5小时,在此期间包含所述无机组分的悬浮液被固化在所述支撑体上和支撑体内;

[0075]

(ii)所述液体组分包含所述水性有机化合物,和

[0076]

(iii)所述气态组分包含至少一种气体。

[0077]

根据本发明的任何方面的有机化合物可以被氧化。在一个实例中,所述无机组分可以是元素ti和si的化合物或金属pd。特别地,当要将根据本发明的任何方面的有机化合物氧化时,所述固体组分可以包含无机组分,该无机组分可以是元素ti和si的化合物。

[0078]

根据本发明的另一个方面,提供一种在三相反应混合物中使至少一种有机化合物反应的方法,其中该方法在根据本发明任何方面的反应器中进行。

[0079]

根据本发明的又一个方面,提供根据本发明任何方面的方法用于氧化有机化合物的用途。

具体实施方式

[0080]

实施例

[0081]

上文描述了优选的实施方式,如本领域技术人员将理解的,在不偏离权利要求的范围的情况下,这些优选的实施方式可以在设计、构造或操作方面进行变化或修改。这些变化例如旨在由权利要求的范围所覆盖。

[0082]

实施例1(对比例)

[0083]

使用硅酸钛固定床催化剂。根据ep00106671.1中的实施例5,使用二氧化硅溶胶作为粘合剂将硅酸钛粉末成型为2mm的挤出物。所用的h2o2是根据蒽醌法制备的,其包括浓度为60重量%的水溶液。

[0084]

环氧化在容积为12ml和直径为16mm,装有7.4g硅酸钛催化剂的反应管中连续进行。所述设备包含三个液体容器、相关的泵和液体分离容器。所述三个液体容器分别包含甲醇、60%h2o2和丙烯。用氨将60%的h2o2调节至ph为4.5。经由在冷却夹套中循环的水性冷却液体控制反应温度,其中所述冷却液体的温度由恒温器控制。反应器压力为25巴绝对压力。调节进料泵的质量流量以产生40.0重量%的丙烯进料浓度、46重量%的甲醇进料浓度和8.0重量%的h2o2进料浓度。反应器以下流操作模式操作。以1nl/h的速度将氮气流进料到反应器中以稀释由h2o2分解形成的氧气。

[0085]

在所述催化剂床内测量的温度为50℃。流速为50g/h。产物产量由气相色谱法测定,并且h2o2转化率由滴定法测定。在烃的气相色谱分析的基础上计算选择性。它是相对于形成的所有含氧烃的量基于形成的环氧丙烷的量计算的。h2o2转化率为50%,选择性为98.5%。因此总产率为49.3%。

[0086]

实施例2

[0087]

使用织物催化剂(texcat 1)氧化丙烯

[0088]

将3.4g硅酸钛粉末催化剂与0.16m2织物结合以形成本实施例中使用的织物催化

剂。所述钛催化剂是根据美国专利4,410,501制备的。硅酸钛的制备通过以下方式实现:从可水解的硅化合物(例如原硅酸四乙酯)和可水解的钛化合物开始,通过加入氢氧化四正丙基铵,然后使该反应混合物水解和结晶,形成合成凝胶。结晶完成后,通过过滤分离晶体,并将其洗涤、干燥和最后在550℃下煅烧6小时。

[0089]

特别地,在下表1中提供了在本实施例中使用的织物催化剂(texcat 1)的成分。首先,通过用去离子水彻底冲洗玻璃布(至少24小时)来制备支撑体,玻璃布。然后将玻璃支撑体在400℃下加热1小时。然后,根据下表1中提供的配方制备粘合剂和粒子的texcat 1混合物。然后以2.5m/min的速度用粘合剂和粒子的texcat 1混合物涂覆所述玻璃支撑体。将这种经涂覆的玻璃支撑体在22℃下干燥1

‑

2小时。最后,将texcat 1在570℃下煅烧1小时。然后texcat 1即可待用。

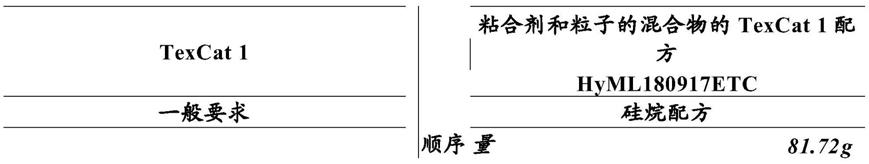

[0090][0091][0092]

表1.texcat 1的悬浮液的配方

[0093]

在反应管中连续进行环氧化。所述反应管的直径为65mm,并且长度为200mm。在直

径为60mm和长度为198mm的不锈钢圆柱上卷绕所述织物催化剂成4层,每层厚为0.24mm并且宽为791mm和长为198mm。因此,所述织物催化剂的总体积为40ml,其中长度为198mm。所述设备还包含三个液体容器、相关泵和液体分离容器。所述三个液体容器包含甲醇、60%的h2o2和丙烯。用氨将所述60%的h2o2调节至ph为4.5。经由在冷却夹套中循环的水性冷却液体控制反应温度,其中所述冷却液体的温度由恒温器控制。反应器压力为25巴绝对压力。调节进料泵的质量流量以产生40.0重量%的丙烯进料浓度、46重量%的甲醇进料浓度和8.0重量%的h2o2进料浓度。反应器以上流操作模式操作。以1nl/h的速度将氮气流进料到所述反应器中以稀释由h2o2分解形成的氧气。

[0094]

在所述催化剂床内测量的温度为55℃。流速为50g/h。产物产量由气相色谱法测定,并且h2o2转化率由滴定法测定。在烃的气相色谱分析的基础上计算选择性。它是相对于形成的所有含氧烃的量基于形成的环氧丙烷计算的。h2o2转化率为70%,选择性为99.2%。因此总产率为69.4%。

[0095]

如可以观察到的,与使用不同催化剂的实施例1相比,实施例2中的转化率、选择性和产率显著更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1