将废气涤除CO2和/或SO的制作方法

将废气涤除co2和/或so

x

的方法

1.本发明涉及通过将干燥形式或湿润形式的废料喷射入废气流中来洗涤废气的方法,以及涉及废料流用于对废气清除co2和/或so

x

(其中x为0至3)的用途。

2.水泥一方面是一种重要的建筑材料,但另一方面,水泥工业与水泥熟料的生产相关的高co2排放作斗争。波特兰水泥(混凝土的必需成分)的生产导致大量二氧化碳(co2)(一种温室气体)的释放。据说,生产一吨波特兰水泥熟料产生大约一吨co2。来自水泥生产的大约一半的co2排放源于石灰石的煅烧,即,燃烧石灰石并将co2气体释放到大气中的过程。

3.此外,水泥制造过程中还固有地排放硫氧化物(so

x

)。原料中基于硫的化合物的存在对水泥工业具有重大影响,这是因为该过程中使用了大量的石灰石,当矿床具有高含量的黄铁矿(fes2)时尤其如此。so

x

还产生自窑中使用的燃料中的硫的燃烧或水泥装置中通常燃烧的可含有有机硫化合物的废物中的硫的燃烧。但是,允许的so

x

排放量是有限的。吸入此类物质对人体健康招致风险,并且它们与大气的相互作用导致形成硫酸,引起酸雨。

4.由于无法改变基本化学,因此本行业试图找到其它方法来减少co2和so

x

输出。限制这种环境co2足迹的最容易的解决方案是生产复合水泥。不幸的是,复合水泥在产品组合中的比例的增加受到高质量辅助胶凝材料(scm)(即,导致明显的强度发展的反应性材料)的可利用性的限制。

5.还已开发了碳捕获与封存(ccs)技术,以减轻来自水泥装置或燃煤发电装置的co2排放。但是,这些技术并未达到允许全面应用的技术发展。此外,这些技术是成本密集型的。

6.基于水泥的材料的自然碳化是减少与水泥制造工艺和使用相关的碳足迹的潜在途径。碳化在使用寿命期间以及在拆除后当破碎的混凝土块在堆存期间暴露于大气时发生。理论上,归因于在co2的存在下(即使在大气中普遍的非常低的0.04%co2浓度的情况下)水合化合物的不稳定性,混凝土能够随着时间的推移吸收几乎与水泥窑中方解石煅烧期间最初化学释放的量相同的量的co2。

7.通过碳化的co2再吸收与从混凝土建筑和基础设施的拆除场所获取的再生混凝土骨料(rca)特别相关。在混凝土再生期间,将混凝土破碎,且较小的粒度加速碳化。在提取粗的再生骨料之后,剩余的细料表征为相当高的反应水泥含量(因此可吸收大量co2)。类似的方法可用于其它富含ca或mg的废料(例如粉煤灰、矿渣等)。最近的研究中已经提议使用自然碳化来将co2捕获在这些材料(尤其是再生混凝土细料(rcf))中,参见例如engelsen等人"carbon dioxide uptake in demolished and crushed concrete",byggforsk norwegian building research institute,项目报告395,奥斯陆2005和b.lagerblad"carbon dioxide uptake during concrete life cycle:state ofthe art",tech.rep.swedish cement and concrete research institute,2005。但是,使用空气对料堆混凝土进行碳化是非常漫长的过程,这花费数百年。

8.wo 2007/106372 a2描述了用包含cao源和碱金属离子源的第一组分和包含反应性硅酸盐的第二组分的组合来洗涤废气。第一组分优选水泥窑粉尘、石灰窑粉尘和其它富含cao的废料,且第二组分优选矿渣。特定组合的制备是艰巨的。

9.因此,减少与混凝土生产相关的co2排放是当前的挑战,并且是当今创新的驱动

力。同时,循环经济要求对废料流进行再利用。这包括用过的混凝土的回收和再利用。存在若干个将rca和rcf应用于混凝土的生产的实例。归因于rcf的不恰当特性(例如高的需水量和低到无潜在水硬反应性或火山灰反应性),rcf在水泥和混凝土制造中的适用性具有挑战性。类似地,一些高钙粉煤灰的应用也具有挑战性。

10.公布的欧洲专利申请第17207076.5号(无优先权,2017年12月13日提交)(ep 3 498 681 a1)提议将碳化的rcf作为辅助胶凝材料。据说,通过将rcf暴露于废气可实现碳化。该文献未考虑这种碳化对废气的影响。

11.公布的欧洲专利申请第18176964.7号(无优先权,2018年6月11日提交)(ep 3 581 257 a1)提议废料(尤其是rcf)在料堆或特定设备中用于对废气清除co2和/或so

x

(其中x为0至3)的用途。这种方法的缺点在于不容易将其集成到现有的洗涤设备中,需要进行改造。

12.此外,已建议了从水泥工业中去除so

x

排放物的技术。这些技术分成三大类:工艺的固有去除、工艺变更和so

x

洗涤技术。工艺变更减少生成的so

x

的量,而洗涤器技术在生成so

x

后将其捕获。一些窑系统可潜在通过使用工艺变更(例如设备改变、对操作程序的变更和/或原料或燃料改变)来减少生成的so

x

的量。但是,设备改变和操作变更是成本密集型的。一种原料被另一种原料代替在经济上可能不可行,并且由于对水泥中总碱浓度的产品质量限制,可能无法增加碱(例如nahco3)投入以便降低硫。

13.在窑系统中生成so

x

后捕获so

x

的洗涤器技术可分成四类:干试剂喷射、热粉喷射(hot meal injection)、石灰喷雾干燥吸收器和石灰/石灰石湿式洗涤器。总的硫捕获效率取决于喷射的吸收剂的类型、喷射区的温度、吸收剂的细度和停留时间。干试剂系统的实例是向窑进料中添加氢氧化钙(ca(oh)2)或将其喷射入预热器的两个上部旋风分离器之间的立管(riser duct)中。热粉喷射系统使用来自窑系统的煅烧材料作为吸收so

x

的石灰(cao)的来源。石灰喷雾干燥器系统将石灰或石灰浆料喷射入预热器的调节塔中。

14.将气体涤除酸性气体组分(例如so2)的现有技术是在湿法处理中使酸性气体组分与石灰石接触。采用caco3的湿法处理交换so2,将co2释放到大气中。所得产物为caso4·

2h2o。此类处理一般应用于许多行业,水泥行业位于其中。该处理的核心在于使湿浆料与so2密切接触,并吸收水性浆料中的so2。由于caco3存在于浆料中并分散,由so2发展的酸性环境将溶解co2,并由此最终形成caso4·

2h2o:

[0015][0016]

也可在半湿法吸收处理或半干法吸收处理中使用caco3或ca(oh)2来完成so

x

洗涤。该处理利用基于脱碳(decarbonated)ca的吸收剂,主要产生caso3·

1/2h2o作为产物。该处理的核心在于so2在经喷射的浆料中得到吸收,并在该浆料中进行反应,直到产物干燥。但是,产物占优势地是亚硫酸盐,而非硫酸盐。作为吸收剂,该处理要求ca(oh)2以至多15%固体分散在浆料中。ca(oh)2本身通常通过将caco3热脱碳来产生:

[0017]

caco3→

cao+co2(g)

[0018]

为了使cao具有反应性,必需在另一个步骤中将其水合:

[0019]

cao+h2o

→

ca(oh)2[0020]

强调地(under the line),两种处理都直接或间接释放co2,以便吸收so2。在半干法处理或半湿法处理中,作为不想要的副作用,一部分的ca(oh)2再次重新结合成caco3,并

由此消除吸收so2的根源。因此,半干法或半湿法so

x

吸收处理通常要求ca与s的化学计算(比率)大于1.3摩尔ca/摩尔吸收的s。简单表示为:

[0021][0022]

但是,固有地,使用由石灰石制备的基于ca的吸收剂无法同时达到吸收co2和吸收so2的目的。半湿法处理和半干法处理甚至不吸收co2,因为co2在前面的步骤中被解吸。

[0023]

因此,目前尚不存在同时吸收so2和co2而不产生额外的co2的现有技术方法。仍然需要开发成本有效的方法,以减少水泥制造的co2足迹和/或so

x

排放。此外,持续需要节约成本、容易且有效的废气净化,在二氧化碳和硫氧化物方面尤其如此。

[0024]

令人惊讶的是,现已发现能够从废气中吸收明显量的co2和so

x

的富含可碳化的ca和/或mg相且具有高比表面积的废料(即,再生混凝土细料(rcf))可用于代替已知物质石灰石和氢氧化钙来洗涤废气。它们特别可用于洗涤由水泥装置和燃煤发电装置或在废气流中具有明显量的so2和co2的任何其它工业过程排放的废气。

[0025]

同时,归因于获得的碳化材料的改善的质量,废料rcf的碳化允许rcf的升值。这可以用作高质量scm,其能够实现高的熟料置换率和复合水泥生产的扩展。

[0026]

因此,本发明通过将废气涤除co2和so

x

(其中x为0至3)的方法来解决上述问题,该方法包括:

[0027]

a)提供d

90

≤1000μm且罗辛拉姆勒(rosin rammler)斜率n为0.6至1.4的再生混凝土细料,

[0028]

b)将再生混凝土细料喷射入废气流中以供与co2和so

x

反应,在废气流中提供其量为5至30kg/m3范围内的干废料、40至130℃范围内的温度和50至100%的相对湿度,从而使再生混凝土细料至少部分碳化和硫酸化,

[0029]

c)取出碳化和/或硫化的再生混凝土细料和净化的废气,以及

[0030]

d)通过将部分碳化和硫化的再生混凝土细料中的一部分与新鲜提供的再生混凝土细料合并而将其回收至步骤a)中,同时排出剩余部分。此外通过使用再生混凝土细料进行废气净化来实现该目标,包括提供d

90

≤1000μm且罗辛拉姆勒斜率n为0.6至1.4的再生混凝土细料;将再生混凝土细料喷射入含有co2和so

x

的废气流中以供与co2和so

x

反应,在废气流中提供其量为5至30kg/m3范围内的干再生混凝土细料、调节相对湿度为50至100%、以及温度为40至130℃,从而使再生混凝土细料至少部分碳化和硫酸化;取出部分碳化和/或硫化的再生混凝土细料和净化的废气;以及将部分碳化和硫化的再生混凝土细料中的一部分回收至喷射步骤中,同时排出剩余部分。

[0031]

因此,已出乎意料地发现,再生混凝土细料(下文也被称为废料)的碳化和硫化提供了一种洗涤含有co2和/或so

x

的废气的改进方法。尤其,归因于该方法的简单性和现有洗涤设备的直接使用,可以降低技术成本,这允许低的投资成本。此外,本发明使得能够将废料升值为附加值产品,并提供了用以通过rcf的升值来获得用于复合水泥生产的新资源的机会。

[0032]

一经考虑以下详述、附图和所附权利要求,本发明的这些和其它的特征、方面和优点将变得更好理解。

[0033]

在本发明的上下文中,碳化表示其中co2与ca化合物反应的化学过程,该ca化合物

尤其是来自cao的水泥水合产物,其主要是氢氧化钙ch(根据水泥化学符号(cement chemist notation),回想起c=cao、h=h2o、s=sio2、c=co2、a=al2o3、f=fe2o3、m=mgo、以及$=so3)和硅酸钙水合物c-s-h。包括与mg化合物的类似反应。可碳化表示在环境条件下发生碳化。

[0034]

碳化化学的概念在别处(例如在之前引用的engelsen等人(的报告)中)得到了充分的描述。在碳化期间,二氧化碳气体或碳酸根离子必须通过碳化的表面进入材料中,以达到新鲜的混凝土。传输的速度主要受浓度梯度、传输介质(孔隙度)和已碳化的混凝土的厚度支配。混凝土碳化是非常缓慢的过程,因为它主要受通过混凝土的多孔网络的co2扩散支配。这解释了只有从长期的视角才能达到完全的碳化水平。拆除阶段之后,co2吸收的总量增加。因此,通过碳化进行的co2再吸收可与再生混凝土特别相关。在混凝土再生期间,将混凝土破碎,且较小的粒度加速碳化。在提取粗的再生骨料之后,剩余的细料表征为相当高的反应水泥含量(因此可吸收大量的co2)。与混凝土的使用寿命相比,拆除后的碳化速率将更快,这归因于按重量计算时,更细微的颗粒的表面积增加。因此,该速率将随着粒度分数的降低而增加。粒度越小,碳化速率越快,即使在低的水灰比的情况下也是如此。类似的规则应用于硫化。

[0035]

根据本发明,富含可碳化的ca和/或mg相的废料(再生混凝土细料)用于净化废气。富含可碳化的ca和/或mg相表示以氧化物计算至少12.5重量%的废料为cao和/或mgo,并且至少80重量%的cao和mgo在碳化之前处于可碳化的相。优选地,cao和/或mgo占废料的至少20重量%,更优选至少30重量%,且最优选至少50重量%。优选地,至少85重量%,更优选至少90重量%的cao和mgo处于可碳化的相。因此,虽然废料中的一部分可碳化的cao和mgo可能在碳化之前已经碳化,但以氧化物计算至少10重量%的材料是可碳化但尚未碳化的cao和/或mgo。

[0036]

但是,气态co2不能与ca和mg化合物(如水泥的硅酸钙水合物、硅酸镁水合物和硅酸钙镁水合物)直接反应。因此,co2气体必须首先溶解在水中并形成碳酸根离子,碳酸根离子进而将与孔隙水的ca和/或mg离子反应。归因于耦合扩散机制,湿度是控制因素之一。在具有充水连通孔的混凝土中,water filled connective pores传输机制是离子扩散,导致缓慢碳化。在干混凝土中,co2气体扩散迅速,但缺乏水也导致缓慢碳化。因此,如有必要,根据本发明,通过喷射的废料浆料或通过除了干废料或半干燥废料之外还喷射水,将废气的相对湿度调节至50至100%的范围。这一点也比照应用于so

x

,so

x

也必须溶解在水中以进行反应。

[0037]

如有必要,根据本发明可对富含ca/mg的废料施以预处理阶段。例如,可对再生混凝土细料施以机械处理,尤其是研磨,以便改善细度,从而改善碳化/硫化速率,即,确保更快且更均匀的碳化/硫酸化。根据本发明,可用作富含ca/mg的废料的rcf的由激光粒度测定法确定的粒度分布符合d

90

≤1000μm,优选符合d

90

≤500μm,更优选符合d

90

≤200μm,最优选符合d

90

≤100μm,罗辛-拉姆勒斜率n为0.6至1.4,优选0.7至1.2。

[0038]

预处理还可包括将废料与额外物质共混,该额外物质加速碳化过程和/或改善碳化废料的最终性质,尤其是当rcf用作起始材料时,改善合成scm的最终性质。优选地,使用用于增强研磨或碳化过程的物质或其两种或更多种的混合物作为额外物质。通常,相对于总废料计,将以0.001至1重量%的量包括额外物质。合适的物质包括水性溶剂,如链烷醇

胺,例如伯胺如单乙醇胺(mea)和二甘醇胺(dga)、仲胺如二乙醇胺(dea)和二异丙醇胺(dipa)、以及叔胺如甲基二乙醇胺(mdea)和三乙醇胺(tea)、或其混合物;卤化物,乙二胺四乙酸(edta)或其它改善co2在孔隙溶液中的溶解的物质。此外,可使用诸如碳酸酐酶之类的酶来提高碳化效率和改变反应产物的性质。

[0039]

根据本发明,任选在预处理和/或调节rh和/或混合额外物质之后,通过将废料喷射入废气中对废料施以碳化和/或硫化,以便对废气清除co2和/或so

x

。

[0040]

碳化和/或硫化过程速率随温度降低而增加。通过优化rh,利用废气的自由热来提高水露点并加速碳化过程。环境温度也是合适的,并优选在否则需要加热的情况下使用。用以增强co2或so2的吸收的最相关条件是,在半湿式布置或半干式布置中,《10℃的低的所谓的接近温度,其是水露点和操作温度的差别。当水(例如浆料中的水)蒸发时,这会得到促进。从而,气体温度降低,同时水露点升高。在主过滤器之后的半湿式洗涤器中,最终优选的气体温度为55℃至75℃,其中水露点为60至70℃。提高反应速率和废气净化速率的另一种可能性是使用增加的压力。但是,通常速率的获益不能超过允许增加压力所需的支出,因此通常在环境压力下进行洗涤。如果有可能增加压力,则0.01至4巴的过压,优选0.1至2巴的过压是有用的。

[0041]

在一种实施方案中,使用所谓的半干式洗涤器,其中喷射干燥形式的废料。当存在不足的水蒸汽时,即,废气中不存在足够的蒸汽时,将相对湿度调节至50至95%,优选50至90%或50至85%的范围。为此,干废料的添加与水的添加或一部分的呈浆料形式的废料的添加相结合。通常,在开始时喷射水,然而在连续操作期间,废料的回收部分含有足够的水,并且通过喷射该浆料来提供必要的水含量。洗涤器中的干废料的总量在5至30kg/m3,优选10至20kg/m3范围内。该量由新鲜送入的废料结合再循环的废料来供应。喷射水或一部分的浆料形式的废料,以提供所需的50至90%rh和任选的冷却(气体调节)。添加的水或浆料含有混合的额外物质(如果有的话)。浆料中废料的典型量为4至28重量%悬浮的rcf固体,优选10至18重量%。浆料中干rcf的比例和喷射入气流中的浆料rcf的量取决于气体条件和欲达到的那些条件。通常,将大部分废料作为干固体喷射。将温度调节至40至130℃,更优选55至80℃,且最优选55至75℃的范围。

[0042]

在另一种实施方案中,湿法处理应用于相对湿度为100%的所谓的湿式洗涤器中。废料浆料具有4至28重量%,优选10至18重量%的固体废料含量。将浆料喷射入气流中,其中液气比应在20至50升浆料/立方米气体范围内,以增强吸收效果。合并自浆料中新鲜材料和再生材料的干废料的总量在2至15kg/m3气体范围内。将多余的液体收集在洗涤器槽中,并经由一个或更多个浆料泵和喷嘴再次重新喷射入气流中。回收的吸附液的密度优选在15至25重量%固体范围内。由于这是连续过程,因此将一部分浆料提取和干燥,并用新鲜浆料替代。在提取量内,一部分废料将保持未反应。通常,使大部分的浆料再循环进入洗涤器中,以使未反应的量达到最小。例如,在典型大小的装置中,每小时提取1-2m3,并被相同量的新鲜浆料替换,同时使数千m3(例如2000至6000m3)再循环。归因于湿球温度下的平衡,洗涤器中的温度将自身建立在50至75℃范围内,且洗涤器在水饱和气体(water saturated gas)条件下运行。在洗涤器在压力下运行的情况下,温度可更高。

[0043]

在第三种变体中,使用所谓的半湿式洗涤器。就像在半干系统中一样,该洗涤器中湿度低于100%,但将废料以预混合浆料形式而非以干燥形式注射。调节的温度和rh与半干

式洗涤器中的温度和rh相同。

[0044]

湿式洗涤器通常位于系统过滤器之后,可将半干式洗涤器或半湿式洗涤器布置在系统过滤器之前或之后。当存在位于系统过滤器之前的气体调节塔时,还有可能用废料替换在该塔中使用的石灰石或氢氧化钙。从而,可增加co2和/或so

x

的吸收,而没有相关联的二氧化碳排放。到主过滤器下游的湿式洗涤器和半湿式或半干式洗涤器的通常废气温度在80至250℃范围内。进入气体调节塔的典型气体温度(如果用作在主过滤器或研磨机上游的半干式或半湿式洗涤器也是如此)在250℃至450℃范围内。在洗涤器内部,温度如所解释的那样进行调节或自身建立。

[0045]

通常,在气体净化洗涤反应器中的半湿式布置或半干式布置中,在再循环回路中使用颗粒收集装置。在那里,将部分碳化和/或硫化的废料干燥,优选达到《1%的固体水分水平。然后收集干回收材料,优选在织物过滤器中收集,并以干燥形式重新喷射入废气流中。因此,有可能使废料与co2和so2反应至接近化学耗尽,并形成碳化和/或硫化的固体产物。由于这是连续过程,因此废料和回收材料的表面和孔将不会完全饱和,并且一部分材料将总是保持未反应。反应器中的废料(和回收材料)的密度按质量浓度进行测量,并通常将在5至30kg/m3(stp)的气体的范围内。在湿法处理中,离开洗涤反应器的部分碳化和/或硫化的废料通常在不进行干燥的情况下再循环。为了提取其中的一部分,使用分流器,例如溢流槽或挡板。可将提取的部分干燥或以浆料形式进一步处理。最经常,它将与水分离,例如使用离心机进行分离,以在工艺中再利用水。

[0046]

根据本发明净化的废气可以是来自用以生成用于材料或能量生产过程的热量的装置燃烧燃料(如煤、油、气体等)、且尤其是含硫燃料的任何废气。尤其对来自水泥装置和发电装置(燃煤发电装置和其它燃烧基于碳的燃料的发电装置)的原始废气进行净化,因为原始废气中的co2和/或so

x

浓度高。但是,也可对来自石灰窑、氧化镁工业的废气或来自陶瓷制造(例如焙烧黄铁矿或亚硫酸盐)的含硫废气进行净化。取决于烧炼技术、所使用的燃料和原料,来自熟料制造用回转窑的典型废气包含:14-33体积%co2,参见例如"carbon dioxide capture and storage:special report of the intergovernmental panel on climate change",p.metz,cambridge university press,2005,第79页。它可在原始气体中进一步包含0.002至0.2体积%so

x

,这主要取决于所使用的原料和燃料,但也取决于工艺设置。如果希望将低硫含量的碳化的rcf作为该方法的副产物,则可在根据本发明使用废料洗涤之前,对废气清除硫。

[0047]

可以如目前所做的那样将经处理的废气进一步捕获和处理。此类处理包括诸如除尘、气体冷却、气体调节或将气体用于其它技术目的(例如热回收或湿材料的干燥)之类的处理。

[0048]

将参考附图进一步例示本发明,而不将范围限制于所描述的具体实施方案。本发明包括所描述特征的所有组合,且尤其是不相互排斥的优选特征的所有组合。

[0049]

如果没有另外规定,则任何以%或份数表示的量按重量计,并且在有疑问的情况下,指所涉及的组合物/混合物的总重量。与数值相关的表征如“大约”、“约”和类似表述表示包括至多高于和低于10%的值,优选至多高于和低于5%的值,并且在任何情况下至少高于和低于至多1%的值,确切值为最优选的值或限值。

[0050]

附图简述:

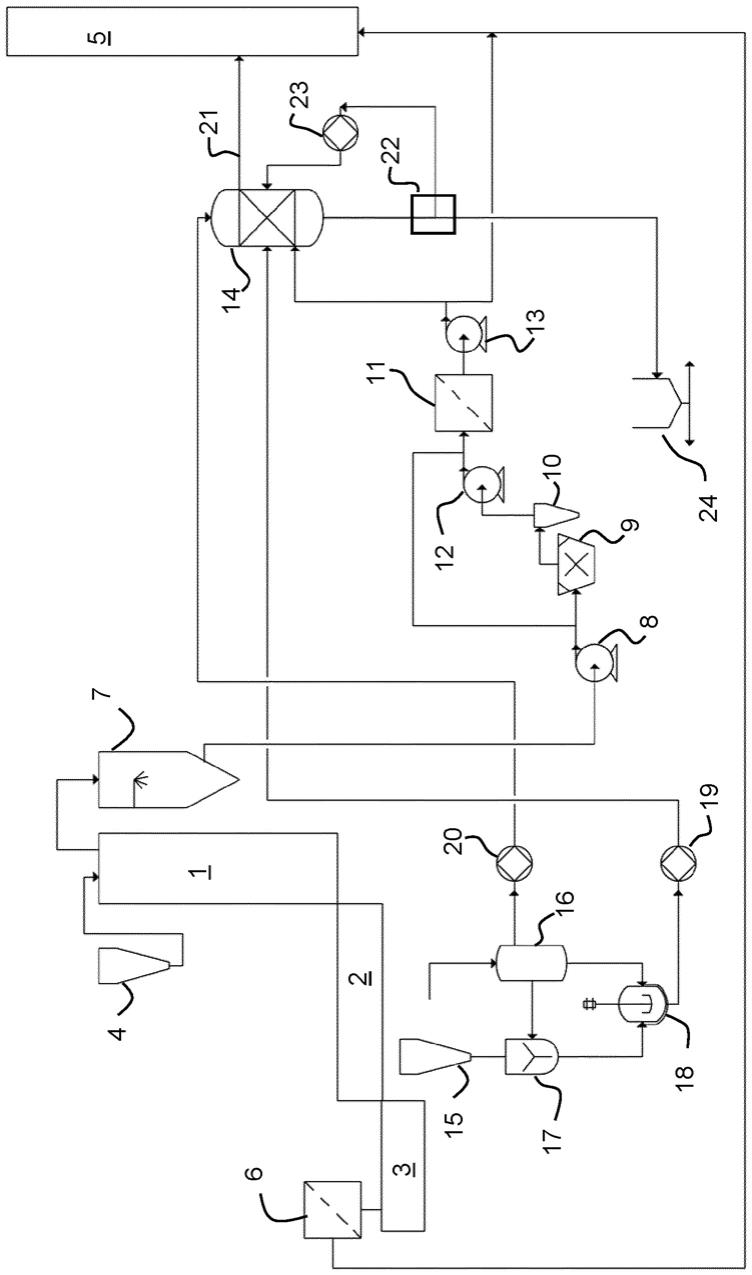

[0051]

图1示意性地显示了根据本发明的使用浆料的方法(即,湿法处理)的实施方案,

[0052]

图2示意性地显示了半干法处理或半湿法处理的实施方案。

[0053]

在图1中显示了典型的水泥装置。它包含预热器和煅烧炉1、回转窑2和熟料冷却器3,用于从筒仓4中提供的原料制造水泥熟料。将供应至冷却器3的冷却空气大部分通入窑2和预热器/煅烧炉1中,一部分可经由过滤器6直接排放至烟囱5。该装置包含气体调节塔7,用于在添加或不添加石灰石或氢氧化钙的情况下通过喷射水来冷却废气。引风机8提供必要的气流。如本领域中常见的,通常利用来自气体调节塔7的经调节的废气来干燥研磨机9中的原料,其中还将一部分酸性气体吸收到原料上。取决于气体、原料水分和原料研磨机类型,原料研磨机系统中的so2收集的范围在10%和95%之间变化。为研磨机9提供分离器10,以将较粗的颗粒回收回到研磨机9,并将生料(raw meal)送至筒仓4。在引风机12和13的帮助下将来自研磨机9和分离器10的废气通至过滤器11。在直接模式下,即,当研磨机9不工作时,将来自气体调节塔7的废气直接通至过滤器11。

[0054]

提供湿式洗涤反应器14,以使用喷射的废料浆料对废气清除co2和/或so

x

。浆料由筒仓15中的干rcf和来自槽16的水在混合装置17中提供,并储存在储槽18中。rcf与水的混合比率通常在1:3至1:10、优选1:4至1:6的范围内,其最优选为约1:5。浆料泵19将浆料喷射入洗涤反应器14中。如果需要,可以在水泵20的帮助下喷射入额外的水,以将相对湿度调节到100%。将废气(来自过滤器11)和废料浆料以逆流引导通过洗涤器14,经净化的废气留在顶部,并通过管线21通至烟囱5。在湿式洗涤器14中,通过喷射的rcf浆料(且如果需要,通过由新鲜水泵20提供的水)将可在至多250℃的任何温度下进入的气体冷却至湿球温度,该湿球温度通常为50至75℃,大多为55至65℃,其随着离开窑2的气体基质而变化。浆料具有10至28重量%的固体。经由泵19和20喷射的水的比例随着通过水淬实现的温度降低以及实现所需的so2收集效率所要求的含有rcf的浆料的量而变化。浆料以20至50l/m3的速率进料。这确保与气体成分so2和co2的密切接触。通常,so2吸收效率为70%至99%,并取决于送入系统中的未反应的rcf的量。在浆料中,通常调节ph为3至8,优选为4至6.5,并且理想为约6。由于水在用水将气体猝灭期间蒸发,因此需要补充水,并且其以由泵19和泵20送入的新鲜浆料的形式提供。补充水同时冲洗湿式洗涤器14的出口处的液滴分离器,以致将携带进入主气流中的颗粒减少到通常5至20mg/m3。通过泵23输送并在洗涤器14内的浆料的密度通常为10至18%固体,但不超过28%。rcf在洗涤器14中的总保留时间通常在8小时和48小时之间,但不少于8小时,以允许rcf的活性中心的完全消耗达95至99.9%,通常达约97%。co2收集的速率取决于rcf的添加量。一旦气体已被净化并收集液滴,就将其释放至主烟囱5。任选地,可使用熟料冷却器排出空气(offair)重新加热烟道气,以致逸出气体一旦释放至大气不会形成水滴。含有部分反应的废料的浆料在底部离开洗涤器14,并在分流器22中分成第一部分(通常为主要部分),其经由泵23再循环进入反应器14中;以及第二部分(通常为次要部分),其被提取进入进一步处理设备24中。在这里,经提取的部分主要是硫酸钙和碳酸钙。可以预见其它的废气净化装置/措施,如催化或非催化no和no2。此外,预见来自过滤器11的废气也可直接排放至烟囱5。

[0055]

洗涤器14的通常入口操作温度为80至150℃。由此,在完全水饱和的环境中,操作温度为50至70℃。在该温度下,虽然rcf活性中心的利用率为10至30%且so2收集效率为20至90%,但co2收集(效率)会小于5%。通过将由分离器22收集的rcf回收回到反应器14,可

以将rcf就so2收集而言的利用率提高到80%至95%范围内的水平。熟化的浆料最终必须在离心机、带式过滤器或水力旋流器中脱水。通常,欲达到的残余水分为5至50%。但如果需要干燥的残余rcf,则可提供5至25%(的水分),但大多数情况下,使用离心机或真空带式过滤器时,可预期10至15%的水分。用熟化的rcf可再利用于水泥精磨(finish grinding)或用于混凝土制造。

[0056]

图2例示了半湿法处理。对装置的类似部件指派与图1中相同的参考数字。像图1中那样,水泥装置包含常用设备,且将用于净化废气的洗涤反应器14添加在除尘过滤器11之后。但是,与图1相对照,在这里总是额外将水喷射入洗涤器14中。将洗涤器14中的湿度调节至不到饱和,且将净化的废气以及部分碳化/硫化的废料颗粒在顶部从洗涤器14排出。分离器22提取净化的气体和废料的所需部分,并且还将其预定部分再循环至洗涤器14。在这里,产物是亚硫酸钙、硫酸钙和碳酸钙的混合物。安装风扇25,以将废气从分离器22输送至烟囱5,并协助从洗涤器14中提取气体和颗粒。在洗涤器14中,通过固有热量将rcf浆料干燥,并由此水露点升高,同时操作温度降低至理想的60至85℃。一旦将气体清除so2和co2至足够的程度,就经由风扇25将该气体输送至主烟囱5,在主烟囱5中它汇合入其它气流或空气流(例如熟料冷却器3排出空气)中。但是,如果不必需重新加热相当高湿度的气流,则不必将其汇合。在洗涤器14中,凭借经由水泵20喷射水以及经由浆料泵19喷射rcf浆料,将气体在复合模式下从通常的100℃冷却至60至85℃。在直接模式下,入口处的温度可高达250℃。为了具有良好的水喷雾雾化,由喷嘴系统提供水滴,该喷嘴系统与来自压缩机26的压缩空气一起充当雾化剂。通常95%的所产生的液滴必须小于800μm。更细微的液滴分布不会对反应器14产生负面影响,但对于rcf利用和so2和co2在过滤器11中的收集而言,95%(的液滴)应不小于70μm。

[0057]

从来自贮器15的rcf生产并在通入储槽18之前在浆料制备槽17中混合的浆料具有10至28%固体的密度。经由泵20喷射的水的比例随温度降低要求而变化,以实现反应器12中的最终温度与水露点之间的低的接近温度差别。接近温度通常为1至10℃,理想为3至7℃,但必须总是保持一定差别,以避免在相关设备以及粉尘/固体运输用设备上或在相关设备以及粉尘/固体运输用设备中的水冷凝。在洗涤反应器系统14、22中,并取决于喷射的rcf浆料的量,so2收集效率可高达95%,例如从1.500mg/m3的含量降至30mg/m3。通过回收未完全碳化/硫化的rcf,可将反应器固体密度控制在10kg/m3和100kg/m3之间。rcf在反应器外的损失(其必须用新鲜浆料补充)通常为1至10kg/m3。因此,送回到反应器的回收率为10至1000倍,通常为约100倍。一旦干燥的rcf离开分离器22,它们有利地高达95%被利用,并可用于水泥精磨或用于混凝土混合。如果必需使用半湿式洗涤器14,则窑废气可直接绕至过滤器11和烟囱5。rcf利用率通常为80至90%,但不应超过95%,以便避免设备的腐蚀。

[0058]

参考数字清单

[0059]1ꢀꢀꢀꢀ

预热器和煅烧炉

[0060]2ꢀꢀꢀꢀ

回转窑

[0061]3ꢀꢀꢀꢀ

冷却器

[0062]4ꢀꢀꢀꢀ

生料筒仓

[0063]5ꢀꢀꢀꢀ

烟囱

[0064]6ꢀꢀꢀꢀ

熟料coller过滤器

[0065]7ꢀꢀꢀꢀ

气体调节塔

[0066]8ꢀꢀꢀꢀ

引风机

[0067]9ꢀꢀꢀꢀ

原料研磨机

[0068]

10

ꢀꢀꢀ

研磨机分离器

[0069]

11

ꢀꢀꢀ

主系统过滤器

[0070]

12

ꢀꢀꢀ

研磨机引风机

[0071]

13

ꢀꢀꢀ

引风机

[0072]

14

ꢀꢀꢀ

洗涤反应器

[0073]

15

ꢀꢀꢀ

废料筒仓

[0074]

16

ꢀꢀꢀ

水槽

[0075]

17

ꢀꢀꢀ

浆料混合设备

[0076]

18

ꢀꢀꢀ

废料浆料储(槽)

[0077]

19

ꢀꢀꢀ

浆料泵

[0078]

20

ꢀꢀꢀ

水泵

[0079]

21

ꢀꢀꢀ

至烟囱的净化的气体管线

[0080]

22

ꢀꢀꢀ

分离器

[0081]

23

ꢀꢀꢀ

浆料再循环泵

[0082]

24

ꢀꢀꢀ

碳化/硫化废料处理

[0083]

25

ꢀꢀꢀ

洗涤器引风机

[0084]

26

ꢀꢀꢀ

压缩机

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1