脱氢催化剂组合物的制作方法

脱氢催化剂组合物

1.优先权声明

2.本技术要求2019年8月23日提交的美国申请号16/548,879的优先权,该申请全文并入本文。

技术领域

3.本领域涉及一种催化复合材料。特别地,本领域涉及包含氧化铝载体的催化复合材料。

背景技术:

4.石油提炼和石化工艺经常涉及用催化剂来选择性转化烃。烃的脱氢是重要的商业工艺,因为对用于制造各种化学产品(诸如洗涤剂、高辛烷值汽油、药物产品、塑料、合成橡胶以及本领域技术人员熟知的其他产品)的脱氢烃的需求很大。该工艺的一个示例是将异丁烷脱氢以产生异丁烯,可以使异丁烯聚合以提供用于粘合剂的增粘剂、用于车用机油的粘度指数添加剂、用于塑料的耐冲击和抗氧化添加剂以及用于低聚汽油的组分。另一个示例是对富含丙烷的原料进行脱氢以产生丙烯,该丙烯是用于生产聚丙烯的重要化学品。在存在催化剂的条件下进行这些商业工艺,以产生待用作各种化学产品的原料的所需烃。

技术实现要素:

5.根据示例性实施方案,公开了一种催化复合材料。催化复合材料包含第一组分、第二组分和第三组分,所有组分均承载在氧化铝载体上。第一组分选自viii族贵金属组分以及它们的组合。第二组分选自碱金属和碱土金属组分中的一者或多者。第三组分选自锡、锗、铅、铟、镓和铊中的一者或多者。催化复合材料的氧化铝载体包含δ氧化铝。包含δ氧化铝的催化复合材料的特征在于包括介于32.0

°

与70.0

°

之间的至少三个2θ衍射角峰的x-射线衍射图案。该至少三个2θ衍射角峰包括32.7

°±

0.4

°

的第一2θ衍射角峰、50.8

°±

0.4

°

的第二2θ衍射角峰和66.7

°±

0.8

°

的第三2θ衍射角峰,其中第二2θ衍射角峰的强度小于第三2θ衍射角峰的强度的0.06倍。本公开的催化复合材料的氧化铝载体的表面积大于114m2/g。

6.考虑以下具体实施方式、附图和所附权利要求,将更好地理解本公开的这些和其他特征、方面和优点。

附图说明

7.结合以下附图描述各种实施方案,其中类似的数字表示类似的元素。

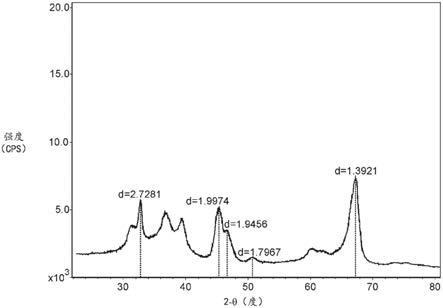

8.图1示出了根据本公开的催化复合材料的δ氧化铝载体的x-射线衍射图案。

9.图2是示出相对于根据实施例1的包含θ氧化铝载体的基准催化复合材料,本公开的催化复合材料的活性和稳定性的对比研究的图表。

10.图3示出了本公开的催化复合材料的δ氧化铝载体、根据实施例2的基准γ氧化铝载体和基准θ氧化铝载体的x-射线衍射图案。

具体实施方式

11.公开了一种催化复合材料、使用该催化复合材料的烃转化过程,以及制备该催化复合材料的方法。催化复合材料的氧化铝载体的特征在于表面积大于114m2/g以及相比于θ氧化铝载体平均片压强度(pcs)有所改善。氧化铝载体赋予催化复合材料多种益处,例如氧化铝载体的表面积大于114m2/g使得性能得到改善。而且,氧化铝载体的平均片压强度得到改善可有助于减少催化剂磨损并劣化为细粒。本公开的氧化铝载体提供了催化复合材料的耐久性和易于处理性。

12.下文描述了本公开的实施方案,并且此类描述并非旨在进行限制。

13.根据本公开的实施方案,公开了一种催化复合材料。催化复合材料可包含选自viii族贵金属组分以及它们的组合的第一组分、选自碱金属和碱土金属组分中的一者或多者的第二组分和选自锡、锗、铅、铟、镓和铊中的一者或多者的第三组分。第一组分、第二组分和第三组分均承载在包含δ氧化铝的氧化铝载体上。

14.包含δ氧化铝的催化复合材料的特征在于独特的x-射线粉末衍射图案。包含δ氧化铝的催化复合材料的独特的x-射线粉末衍射图案(具有至少d-间距和相对强度)在下表a中阐述:

15.表a

[0016][0017]

图1中示出了包含本公开的δ氧化铝的催化复合材料的x-射线粉末衍射图案。包含δ氧化铝的催化复合材料的独特的x-射线粉末衍射图案包括介于32.0

°

与70.0

°

之间的至少三个2θ衍射角峰。催化复合材料的至少三个2θ衍射角峰包括32.7

°±

0.4

°

的第一2θ衍射角峰、50.8

°±

0.4

°

的第二2θ衍射角峰和66.7

°±

0.8

°

的第三2θ衍射角峰。与第一2θ衍射角峰和第二2θ衍射角峰相比,包含δ氧化铝的催化复合材料的x-射线粉末衍射图案的第三2θ衍射角峰具有最高强度。而且,包含δ氧化铝的催化复合材料的第一20衍射角峰的强度是第三2θ衍射角峰的强度的0.3倍至0.7倍。图1中还示出了包含δ氧化铝的催化复合材料的独特的x-射线粉末衍射图案在50.8

°±

0.4

°

的第二2θ衍射角峰处具有弱峰。而且,包含δ氧化铝的催化复合材料的独特的x-射线粉末衍射图案在43

°±

0.4

°

至49

°±

0.4

°

2θ的衍射角(2θ)之间具有视觉上明显的峰分裂。

[0018]

在示例性实施方案中,包含δ氧化铝的催化复合材料的x-射线粉末衍射图案在第二2θ衍射角峰处具有弱峰,该第二2θ衍射角峰的强度小于第三2θ衍射角峰的强度的0.06倍。包含δ氧化铝的催化复合材料的x-射线粉末衍射图案在50

°±

0.4

°

至52

°±

0.4

°

的衍射角(2θ)之间还具有单峰。

[0019]

参见本公开的催化复合材料,第一组分很好地分散在整个催化复合材料中。基于最终催化复合材料的元素计算,催化复合材料可包含0.01重量%至5.0重量%、或0.1重量%至1.0重量%,或0.2重量%至0.6重量%的量的第一组分。在示例性实施方案中,viii族贵金属可选自铂、钯、铱、铑、锇、钌或它们的组合。

[0020]

可在掺入其他催化组分之前、同时或之后,以任何合适的方式(诸如例如通过共沉淀或共胶凝、离子交换或浸渍,或者从气相或从原子源沉积,或者通过类似的程序)将选自viii族贵金属组分以及它们的组合的第一组分掺入催化复合材料中。在示例性实施方案中,可通过用第一组分的可分解化合物的溶液或悬浮液浸渍氧化铝载体,将第一组分掺入催化复合材料中。例如,可通过将载体与氯铂酸的水溶液混合来将铂添加到载体中。可将另一种酸(例如硝酸)或其他任选组分添加到浸渍溶液中,以进一步帮助将第一组分均匀地分散或固定在催化复合材料中。

[0021]

催化复合材料的第二组分可选自碱金属和碱土金属组分中的一者或多者。在示例性实施方案中,催化复合材料的第二组分可选自铯、铷、钾、钠和锂中的一者或多者。在另一个示例性实施方案中,催化复合材料的第二组分可选自钡、锶、钙和镁中的一者或多者。第二组分还可选自这些组中的任一者或两者。在又一个示例性实施方案中,钾可用作第二组分。据信碱金属和碱土金属组分以高于元素金属的氧化态存在于最终催化复合材料中。碱金属和碱土金属组分可例如作为化合物(诸如氧化物)存在,或与载体或与其他催化组分组合存在。

[0022]

第二组分也可很好地分散在整个催化复合材料中。基于最终催化复合材料的元素计算,催化复合材料可包含0.01重量%至5.0重量%、或0.1重量%至2.0重量%,或0.5重量%至1.5重量%的量的第二组分。

[0023]

可在掺入其他催化组分之前、同时或之后,以任何合适的方式(诸如例如通过共沉淀或共胶凝,通过离子交换或浸渍,或者通过类似的程序)将选自碱金属或碱土金属组分或其混合物中的一者或多者的第二组分掺入催化复合材料中。在示例性实施方案中,可通过用氢氧化钾的溶液浸渍载体,将第二组分掺入催化复合材料中。在另一个示例性实施方案中,可通过用氯化钾的溶液浸渍载体,将第二组分掺入催化复合材料中。

[0024]

催化复合材料的第三组分是选自锡、锗、铅、铟、镓、铊或其混合物的改性剂金属组分。可以任何合适的方式将第三组分掺入催化复合材料中。在示例性实施方案中,第三组分可通过浸渍来掺入催化复合材料中。

[0025]

改性剂金属组分可均匀地分散在整个催化复合材料中。该均匀分散可以多种方式实现,包括用含改性剂金属组分的溶液浸渍催化剂,并且在配制催化剂载体期间,将改性剂金属组分掺入催化剂中。在后一种方法中,可在其制备期间将改性剂金属组分添加到耐高温氧化物载体中。在其中催化剂由所需的耐高温氧化物或前体的溶液进行配制的情况下,可在催化剂成形之前将改性剂金属掺入溶液中。如果催化剂由所需的耐高温氧化物或前体的粉末进行配制,则可在呈面团形式的催化剂成形为颗粒之前再次添加改性剂。在其制备期间将改性剂金属掺入催化剂载体中可将改性剂金属均匀地分布在整个催化剂中。

[0026]

在制备的任何阶段处,可以任何合适的方式将第三组分掺入催化复合材料中,诸如通过与载体材料共沉淀或共胶凝、与载体材料进行离子交换或浸渍载体材料。在其中第三组分是锡的实施方案中。可通过在载体材料的制备期间共沉淀锡组分将锡组分掺入催化复合材料中。在这种情况下,可将合适的可溶性锡化合物(诸如卤化亚锡或四卤化锡)添加到氧化铝水溶胶,然后将水溶胶与合适的胶凝剂结合并将所得混合物滴加到油浴中。在煅烧步骤之后,所得载体材料包含氧化铝和二氧化锡的紧密结合。在另一个实施方案中,可通过使用可溶性、可分解的锡化合物以浸渍载体材料,来将锡组分掺入催化复合材料中。因

此,可通过将载体材料与合适的锡盐或锡的水溶性化合物(诸如溴化亚锡、氯化亚锡、四氯化锡、四氯化锡五水合物、四氯化锡四水合物、四氯化锡三水合物、四氯化锡二胺、三氯化溴化锡、铬酸锡、氟化亚锡、四氟化锡、四碘化锡、硫酸锡、酒石酸锡等化合物)的水溶液混合,来将锡组分添加到载体材料中。在示例性实施方案中,可使用氯化锡化合物,诸如氯化亚锡或四氯化锡。一般来讲,可在将铂族元素和/或锗组分添加到载体材料之前、同时或之后浸渍锡组分。

[0027]

基于最终催化复合材料的元素计算,催化复合材料可包含0.01重量%至5.0重量%、或0.05重量%至0.5重量%,或0.1重量%至0.3重量%的量的第三组分。

[0028]

第三组分可作为化合物诸如氧化物、硫化物、卤化物、氯氧化物、铝酸盐等存在于催化复合材料内,或者与载体或催化复合材料的其他成分/组分组合存在于催化复合材料内。在示例性实施方案中,催化复合材料的第三组分可以是锡。一些或全部锡组分可以高于元素金属的氧化态存在于催化复合材料中。可以足以产生最终催化复合材料的量来使用锡组分,基于元素计算,该最终催化复合材料含有0.01重量%至5.0重量%的锡、或0.05重量%至0.5重量%的锡,或0.1重量%至0.3重量%的锡。

[0029]

可使用的合适的锡盐或锡的水溶性化合物包括溴化亚锡、氯化亚锡、四氯化锡、四氯化锡五水合物、四氯化锡四水合物、四氯化锡三水合物、四氯化锡二胺、三氯化溴化锡、铬酸锡、氟化亚锡、四氟化锡、四碘化锡、硫酸锡、酒石酸锡等化合物。在示例性实施方案中,可使用氯化锡化合物,诸如氯化亚锡或四氯化锡。可以任何顺序将催化剂的第三组分与载体复合。因此,可将第一组分或第二组分浸渍在载体上,然后依次对第三组分进行表面或均匀浸渍。另选地,可将第三组分表面浸渍或均匀浸渍在载体上,然后浸渍另一种催化组分。

[0030]

催化复合材料还可包含卤素组分。卤素组分可以是氟、氯、溴或碘或其混合物。在示例性实施方案中,氯可用作卤素组分。卤素组分可以与多孔载体和碱金属组分结合的状态存在。卤素组分也可很好地分散在整个催化复合材料中。基于元素计算,卤素组分可以占最终催化复合材料的大于0.01重量%至6重量%的量存在。

[0031]

可在载体的制备期间或者在掺入其他催化组分之前、同时或之后,以任何合适的方式将卤素组分掺入催化复合材料中。例如,可用于形成铝载体的氧化铝溶液可含有卤素,因此在最终催化复合材料中贡献至少一部分卤素含量。而且,可在将载体与其他催化剂组分一起掺入期间,例如通过使用氯铂酸浸渍铂组分来将卤素组分或其一部分添加到催化复合材料中。可在将其他催化剂组分与载体一起掺入之前或之后,通过使催化剂与卤素或者含卤素的化合物或溶液接触来将卤素组分或其一部分添加到催化复合材料中。可在催化复合材料的热处理期间,添加卤素组分或其一部分。合适的含卤素的化合物包括含卤素的酸,例如盐酸。或者,可在随后的催化剂再生步骤中通过使催化复合材料与含卤素的化合物或溶液接触来掺入卤素组分或其一部分。在再生步骤中,将在烃转化过程中使用催化剂期间沉积在催化剂上的碳作为焦炭燃烧掉,并重新分布催化剂和催化剂上的铂族元素组分,以提供具有与新鲜催化剂非常相似的性能特征的再生催化剂。可例如通过使催化剂与氯气接触来在碳燃烧步骤期间或在viii族贵金属组分再分散步骤期间添加卤素组分。而且,可通过在操作烃转化过程期间例如将卤素或者含卤素的化合物或溶液(诸如二氯丙烷)添加到烃进料流或再循环气体中来将卤素组分添加到催化复合材料中。卤素也可作为氯气(cl2)添加。

[0032]

催化复合材料的载体是包含δ氧化铝的氧化铝载体。催化复合材料的氧化铝载体的表面积大于114m2/g。氧化铝载体可包含大于75重量%的量的δ氧化铝。氧化铝载体可通过任何合适的方式由合成原料或天然存在的原料制备。而且,氧化铝载体可成形为任何所需的形状,诸如球体、丸粒、饼、挤出物、粉末、颗粒和其他形状,并且可以任何粒度利用。在示例性实施方案中,氧化铝载体的形状是球形的。可使用直径为1/8英寸(3mm)或直径为1/16英寸(1.6mm)的粒度。也可利用较大的粒度。

[0033]

可通过将氧化铝金属转化为氧化铝溶液来制备球形氧化铝载体,将该氧化铝金属与合适的胶溶剂和水反应来进行该转化。然后,可将氧化铝溶液的混合物滴入油浴中以形成氧化铝凝胶的球形颗粒。其他形状的氧化铝载体也可通过常规方法制备。可在将任选地含有共成形的第三组分的氧化铝成形之后,将其干燥并煅烧。

[0034]

根据本公开,处于精密控制的温度下的氧化铝碱的煅烧的目标可以是赋予氧化铝载体所需特征或特性。氧化铝载体的表面积大于114m2/g或大于115m2/g或大于120m2/g。而且,氧化铝载体的平均片压强度大于通常/常规θ氧化铝载体。可通过在800℃(1472

°

f)至1000℃(1832

°

f)或800℃(1472

°

f)至950℃(1742

°

f)的范围内的温度下最终煅烧氧化铝前体,来将这些特征赋予本公开的氧化铝载体。应在足以将氧化铝前体转化为δ氧化铝的条件下操作最终煅烧步骤,该最终煅烧步骤赋予本催化复合材料的氧化铝载体所需特征。此类条件将包括精密控制在800℃(1472

°

f)至950℃(1742

°

f)之间的煅烧温度。

[0035]

可按照bet表面积测量方法通过氮吸附来测量氧化铝载体的表面积。使用了来自麦克默瑞提克公司(micromeritics)的氮吸附bet测量装置asap 2010,并且使用了din 66131的多点bet测量技术。可使用在0.1g至1.0g的范围内的样本量。对于表面积测量,可在来自吸附等温线的0.05至0.25的相对压力范围(p/p0)内获取5个或更多个测量点。在一个实施方案中,氧化铝载体的表面积大于114m2/g或大于115m2/g或大于120m2/g。在示例性实施方案中,氧化铝载体的表面积为114m2/g至150m2/g。

[0036]

氧化铝载体可基本上包含δ氧化铝。“基本上δ氧化铝”意指氧化铝载体包含大于99重量%、或大于97重量%或大于95重量%的量的δ氧化铝。氧化铝载体的氧化铝微晶可包括100%δ氧化铝微晶。氧化铝的任何残余的微晶可以θ氧化铝或γ氧化铝的形式存在。然而,也可存在本领域已知的其他形式的氧化铝微晶。在一个实施方案中,氧化铝载体可包含不大于1重量%、或不大于3重量%或不大于5重量%的量的θ氧化铝。氧化铝载体应包含不大于5重量%的θ氧化铝。

[0037]

可通过精密控制催化剂载体所经历的最高煅烧温度,由氧化铝前体产生结晶氧化铝的δ氧化铝形式。任何合适的氧化铝前体可用于产生本公开的氧化铝载体。在一个实施方案中,氧化铝前体可以是γ氧化铝。在另一个示例性实施方案中,氧化铝前体可以是勃姆石。代替在1050℃(1922

°

f)的温度下的典型θ氧化铝转化,通过在800℃(1472

°

f)至1000℃(1832

°

f)的严格控制的煅烧温度下煅烧氧化铝前体,来获得包含δ氧化铝的本公开的氧化铝载体。本公开的δ氧化铝载体的煅烧温度远低于用于获得θ氧化铝的1050℃(1922

°

f)的煅烧温度。申请人已经发现,为了产生具有所需特征(诸如耐久性和易于处理性)的δ氧化铝载体,应将煅烧温度严格控制为800℃(1472

°

f)至1000℃(1832

°

f)、或800℃(1472

°

f)至950℃(1742

°

f)、或900℃(1652

°

f)至950℃(1742

°

f),或900℃(1652

°

f)至940℃(1724

°

f)。此类煅烧温度产生包含δ氧化铝微晶的氧化铝载体。而且,此类煅烧温度提供表面积大于

114m2/g、或大于115m2/g或大于120m2/g的δ氧化铝载体。氧化铝载体的平均片压强度也比通常/常规θ氧化铝载体更好。以该方式制备并且表面积大于114m2/g、或大于115m2/g或大于120m2/g的δ氧化铝载体符合所需的耐久性和易于处理性。在示例性实施方案中,氧化铝前体可在900℃(1652

°

f)至950℃(1742

°

f)的温度下煅烧10分钟至180分钟的时间,以产生包含δ氧化铝的氧化铝载体。

[0038]

通常,平均片压强度在催化复合材料的耐久性和处理性方面起到重要作用。在反应器中的给定操作条件下,较高片压强度导致催化剂磨损并劣化为细粒的情况较少。具有较差片压强度的催化剂倾向于更频繁的发生压裂并且生成可被例如反应器筛网捕获的粉尘和催化剂细粒。粉尘和细粒可导致反应物和产品的流动受阻,这通常可能需要关闭单元以进行筛网清洁。对于给定的操作条件,可能需要频繁的催化剂补充量以便替换因细粒、粉尘或裂解的碎片而产生的催化剂库存损失,这在材料成本和操作成本两方面都是昂贵的。δ氧化铝载体的平均片压强度可通过astm d4179或等效方法来测量。在900℃(1652

°

f)至950℃(1742

°

f)的煅烧温度下制备的本公开的δ氧化铝载体报告了与θ氧化铝载体相比经改善的平均片压强度。经改善的平均片压强度可能产生如下催化复合材料:生成较少的粉尘和催化剂细粒,并且在给定操作条件下不易发生压裂。

[0039]

在所有组分已合成或与包含δ氧化铝的氧化铝载体组合之后,所得催化复合材料通常将在90℃(194

°

f)至320℃(608

°

f)的温度下干燥通常1小时至24小时或更长的时间段。干燥的催化复合材料可在320℃(608

°

f)至600℃(1112

°

f)的温度下进一步煅烧通常0.5小时至10小时或更长的时间段。通常,将含氯化合物添加到空气中以防止催化剂金属组分烧结。该最终煅烧通常不影响氧化铝微晶或特别是氧化铝载体或催化复合材料的表面积和平均片压强度的所需特性。然后,在用于烃转化过程之前,通常使煅烧的催化复合材料经受还原步骤。该还原步骤可在还原环境,例如干燥氢气中在230℃(446

°

f)至650℃(1202

°

f)的温度下执行0.5小时至10小时或更长的时间段,选择的温度和时间足以将基本上所有的贵金属族组分还原成元素金属态。

[0040]

本公开的催化复合材料可在烃转化过程中用作烃转化催化剂。在烃转化条件下将待转化的烃与催化复合材料接触。催化复合材料可用于各种烃转化过程,包括但不限于脱氢、氧化脱氢、氢化、转移氢化、芳构化和重整过程。脱氢过程的操作条件可包括200℃(392

°

f)至1000℃(1832

°

f)的温度、25kpa绝对压强(3.6psia)至2550kpa绝对压强(370psia)和0.1hr-1

至200hr-1

的液时空速。可在400℃(752

°

f)至560℃(1040

°

f)的温度、100kpa(14psia)至6000kpa(870psia)压强和0.2hr-1

至20hr-1

的液时空速下操作重整过程。

[0041]

在示例性实施方案中,烃转化过程是脱氢过程。在脱氢过程中,可使包含可脱氢烃的进料与本公开的催化复合材料在保持在脱氢条件下的脱氢区中接触。该进料可在固定催化剂床系统、移动催化剂床系统、流化床系统中或者以间歇式操作来与催化复合材料接触。固定床系统通常用于脱氢过程。在固定床系统中,将烃进料流预热至所需的反应温度,然后传递到含有催化复合材料的固定床的脱氢区。脱氢区本身可包括一个或多个分开的反应区,它们之间具有加热装置,以确保可以在每个反应区的入口处保持所需的反应温度。可使进料以向上、向下或径流方式与催化复合材料床接触。通常,针对商业规模反应器选择径流。当进料接触催化复合材料时,进料可以是液相、混合气-液相或气相。通常,进料保持气相。

[0042]

可用于脱氢过程的进料包括具有2个至30个或更多个碳原子的可脱氢烃,包括链烷烃、烷基芳香烃、环烷烃和烯烃。可用催化复合材料脱氢的一组烃包括具有2个至30个或更多个碳原子的正链烷烃。催化复合材料可用于将具有2个至15个或更多个碳原子的链烷烃脱氢为对应的单烯烃或用于将具有3个至15个或更多个碳原子的单烯烃脱氢为对应的二烯烃。催化复合材料对于将c

2-c6链烷烃(主要是丙烷和丁烷)脱氢为单烯烃特别有用。

[0043]

通常,对于正链烷烃,分子量越低,则实现相当的转化率所需的温度越高。将脱氢区中的压力保持在可行的尽可能低的水平,与设备限制一致,以使化学平衡优势最大化。在示例性实施方案中,脱氢条件可包括400℃(752

°

f)至900℃(1652

°

f)的温度、1kpa绝对压强(0.14psia)至1014kpa绝对压强(147psia)和0.1hr-1

至100hr-1

的液时空速(lhsv)。

[0044]

来自脱氢区的流出物流通常将含有未转化的可脱氢烃、氢气以及脱氢反应的产物。通常将流出物流冷却并传递到氢气分离区,以将富氢气相与富烃液相分离。通常,通过合适的选择性吸附剂、选择性溶剂、一种或多种选择性反应或者通过合适的分馏方案进一步分离富烃液相。回收未转化的可脱氢烃,并且可将其再循环到脱氢区。脱氢反应的产物作为最终产物或作为制备其他化合物的中间产物回收。

[0045]

可在将可脱氢烃传递到脱氢区之前、同时或之后将其与稀释剂材料混合。稀释剂材料可以是氢气、蒸汽、甲烷、乙烷、二氧化碳、氮气、氩气等或其混合物。通常,氢气和蒸汽用作稀释剂。通常,当利用氢气或蒸汽作为稀释剂时,其用量应足以确保稀释剂与烃的摩尔比为0.1∶1至40∶1。传递到脱氢区的稀释剂流通常将包含在分离区中与来自脱氢区的流出物流分离的再循环稀释剂。

[0046]

也可采用稀释剂诸如蒸汽与氢气的组合。当氢气是主要稀释剂时,可将水或在脱氢条件下分解以形成水的材料(诸如但不限于醇或醚)连续或间歇地添加到脱氢区,基于当量水计算,其量可提供1重量ppm至20,000重量ppm的烃进料流。当脱氢链烷烃具有6个至30个或更多个碳原子时,可使用1重量ppm至10,000重量ppm的水添加。

[0047]

为了在商业上成功,脱氢催化剂或催化复合材料应表现出三个高活性、高选择性和高稳定性。活性是在一组特定反应条件下(即在特定温度、压力、接触时间和稀释剂诸如氢气(如果有的话)浓度下)催化剂将反应物转化为产物的能力的量度。对于脱氢催化剂活性,测量相对于原料中链烷烃的量(以百分比计)的链烷烃转化率或消失率。选择性是相对于被转化的反应物的量,催化剂将反应物转化为一种或多种所需产物的能力的量度。对于催化剂选择性,测量相对于被转化链烷烃的总摩尔数(以摩尔%计)的产物中烯烃的量。稳定性是活性和选择性参数随反应时间变化的速率的量度,速率越小,表示催化剂越稳定。本公开的催化复合材料包含表面积大于114m2/g的δ氧化铝载体。具有本公开的δ氧化铝载体的催化复合材料具有经改善的性能,包括但不限于在给定操作条件下催化剂磨损并劣化为细粒的情况减少、耐久性和易于处理性。在示例中展示了本公开的催化复合材料的这些优点(包括活性和稳定性)。

[0048]

通过x-射线分析来确定本公开的催化复合材料的氧化铝载体的δ氧化铝的结构或存在。在本文中的上文和示例列出的x-射线图案使用标准x-射线粉末衍射技术获得。辐照源是高强度的x-射线管,其在45kv和35ma下操作。来自铜k-α辐照的衍射图案通过合适的基于计算机的技术获得。在2

°

至80

°

(2θ)下连续扫描平坦的压缩粉末样本。由表示为θ的衍射峰的位置获得晶面间距(d),其单位为埃,其中θ是如由数字化数据所观察到的布拉格角。

强度由减去背景之后的衍射峰积分面积来确定,“io”为最强线或峰的强度,并且“i”为其他峰中的每个峰的强度。

[0049]

如本领域技术人员将理解的,衍射角(2θ)的确定经历人为误差和机械误差两者,该误差的组合可赋予每个报告的2θ值

±

0.4

°

的不确定度。这种不确定度当然也体现在报告的d-间距值,其由2θ值计算。这种不精确性在本领域中普遍存在,并且不足以消除本发明的结晶材料彼此之间以及与现有技术的组合物的分化。在所报告的一些x-射线图案中,d-间距的相对强度由符号vs、s、m、w和vw指示,其分别表示非常强、强、中等、弱和非常弱。根据100

×

i/io,将上述名称定义为:

[0050]

0<vw<1,w=1-10;m=10-32;s=32-100;并且vs>100

[0051]

在某些情况下,合成产物的纯度可参照其x-射线粉末衍射图案来评估。因此,例如,如果样本被描述为纯的,则其仅旨在表示样本的x-射线图案不含可归因于结晶杂质的线,不表示不存在无定形材料。

[0052]

引入以下实施例以进一步描述本公开的催化复合材料和过程。这些实施例旨在作为例示性实施方案,并且不应被认为限制如所附权利要求中所阐述的本公开的其他广义解释。

[0053]

实施例1

[0054]

展示了催化复合材料在脱氢过程中的功效。首先,通过油滴法制备球形氧化铝载体。通过将基本上纯的铝丸溶解在盐酸溶液中来形成氧化铝羟基氯化物溶液。然后,将六亚甲基四胺添加到溶液中,然后通过将其滴入油浴中以形成氧化铝水凝胶的球形颗粒来胶凝所得溶液。为了添加锡组分,将锡组分前体与氧化铝水溶胶混合,然后胶凝水溶胶。在这种情况下,锡组分均匀地分布在整个催化剂颗粒中。将所得颗粒老化并用氨溶液洗涤,并且最后干燥、煅烧并进行蒸汽处理,以形成δ氧化铝的球形颗粒。为此,将催化剂颗粒在93℃(200

°

f)至316℃(601

°

f)的温度下干燥2小时并且在800℃(1472

°

f)至950℃(1742

°

f)的温度下煅烧。然后将经煅烧的含锡催化剂颗粒与氯铂酸溶液和氯化钾溶液接触,以用铂和钾均匀地浸渍氧化铝碱。浸渍之后,在存在3%蒸汽和含氯气体的情况下,将催化复合材料于空气中在500℃(932

°

f)的温度下热处理4小时,然后于氢气中在550℃(1022

°

f)下还原2小时。通过氮吸附方法来测量氧化铝载体的表面积。根据前述方法制备三种催化复合材料a、b和c,其包含0.2重量%至0.6重量%的铂、0.1重量%至0.3重量%的锡和0.5重量%至1.5重量%的钾。通过氮吸附方法来测量催化复合材料a、b和c的氧化铝载体的表面积。发现了催化复合材料a、b和c的氧化铝载体的表面积分别是114m2/g、120m2/g和130m2/g。

[0055]

在脱氢过程中测试催化复合材料a、b和c以对丙烷进行脱氢,从而产生丙烯。脱氢过程的操作条件包括30hr-1

的液时空速(lhsv)、135kpa(5psig)的压强和655℃(1210

°

f)的进料温度。将温度渐增用于达到655℃(1210

°

f)的进料温度。将烃进料在每种催化复合材料的上方进行进料,持续18小时。在3至4的物流上小时数(hos)实现进料的最大转化率。在含有表面积为90m2/g的θ氧化铝载体的基准催化剂床上方执行相同测试。将用本公开的催化复合材料a、b和c中的每者实现的进料的最大转化率与用含有θ氧化铝载体的基准催化剂实现的进料的最大转化率进行比较。用具有δ氧化铝载体的催化复合材料实现的进料的最大转化率与用具有θ氧化铝载体的催化复合材料实现的进料的最大转化率之间的差值是δ活性(误差

±

1.3),其绘制在图2中的y轴上。计算催化复合材料a、b和c的δ活性。还计算了催

化复合材料的δ稳定性。催化复合材料的稳定性如下进行计算:

[0056][0057]

使用上式来计算催化复合材料a、b和c的稳定性。还使用上式来计算含有θ氧化铝载体的基准催化剂的稳定性。包含δ氧化铝的催化复合材料的稳定性与含有θ氧化铝的基准催化剂的稳定性之间的差值是δ稳定性。在图2中的x轴上绘制催化复合材料a、b和c的δ稳定性(误差

±

0.6)。在图2中,含有θ氧化铝载体的基准催化剂示出为“ref 1”,其为基准点(0,0)。从图2中显而易见的是,与含有θ氧化铝载体的基准催化剂相比,本公开的催化复合材料a、b和c示出正δ活性。也发现了与如图2所示的基准催化剂相比,本公开的催化复合材料a、b和c的δ稳定性更好并且在

±

0.6的误差条内。

[0058]

实施例2

[0059]

x-射线确定:

[0060]

为了确定x-射线图案,使用实施例1的方法来制备包含δ氧化铝的三种新催化复合材料d、e和f。如通过氮吸附方法所测量的,发现了催化复合材料d、e和f的氧化铝载体的表面积分别是115m2/g、140m2/g和150m2/g。执行三种新催化复合材料d、e和f以及实施例1的催化复合材料b的x-射线分析。为了比较,还执行了实施例1的含有θ氧化铝载体的基准催化剂“ref 1”的x-射线分析,以收集基准催化剂的x-射线图案。还执行了包含γ氧化铝载体的另一种基准催化剂“ref 2”的另一种x-射线分析,以进行比较。所有催化剂的x-射线分析的结果在本文下表b中列出:

[0061]

表b

[0062][0063]

包含δ氧化铝的催化复合材料b、d、e和f的x-射线粉末衍射图案被组合地在图3中示出为“δ”。包含θ和γ氧化铝载体的基准催化剂ref 1和ref 2的x-射线粉末衍射图案还分别在图3中示出为“θ”和“γ”。如图所示,催化复合材料b、d、e和f的δ氧化铝载体的x-射线粉末衍射图案示出三个不同的衍射角峰:在32.7

°±

0.4

°

处的第一2θ衍射角峰、在50.8

°±

0.4

°

处的第二2θ衍射角峰和在66.7

°±

0.8

°

处的第三2θ衍射角峰。而且,在50.8

°±

0.4

°

处的第二2θ衍射角峰的强度小于在66.7

°±

0.8

°

处的第三2θ衍射角峰的强度的0.06倍,与第一2θ衍射角峰和第二2θ衍射角峰相比,该第三2θ衍射角峰的强度示出了最高强度。与另外两个相比,在50.8

°±

0.4

°

处的第二2θ衍射角峰是最弱的。发现了在32.7

°±

0.4

°

处的第一2θ衍射角峰的强度介于在66.7

°±

0.8

°

处的第三2θ衍射角峰的强度的0.3倍至0.7倍之间。而且,催化复合材料b、d、e和f的x-射线粉末衍射图案在43

°±

0.4

°

至49

°±

0.4

°

的衍射角(2θ)之间示出了视觉上明显的宽峰分裂。

[0064]

与包含δ氧化铝的催化复合材料的x-射线粉末衍射图案相比,γ氧化铝的x-射线粉末衍射图案在50.8

°±

0.4

°

处未示出2θ衍射角峰。而且,在γ氧化铝的x-射线粉末衍射图案中未观察到在43

°±

0.4

°

至49

°±

0.4

°

的衍射角(2θ)之间的视觉上明显的宽峰分裂。与δ氧化铝的x-射线粉末衍射图案相反,θ氧化铝的x-射线粉末衍射图案在32.7

°±

0.4

°

处示出最高2θ衍射角峰。而且,θ氧化铝的x-射线粉末衍射图案在50

°±

0.4

°

至52

°±

0.4

°

之间具有多个2θ衍射角峰。在θ氧化铝的x-射线粉末衍射图案中未观察到在43

°±

0.4

°

至49

°±

0.4

°

的衍射角(2θ)之间的视觉上明显的宽峰分裂。在如图3所示的θ氧化铝的x-射线粉末衍射图案中,在43

°±

0.4

°

至49

°±

0.4

°

之间的衍射角(2θ)之间观察到两个单独的/不同的峰。该观察与如图3所示的在包含δ氧化铝的催化复合材料的x-射线粉末衍射图案中在43

°±

0.4

°

至49

°±

0.4

°

的衍射角(2θ)之间观察到的峰分裂相反。

[0065]

具体的实施方案

[0066]

虽然结合具体的实施方案描述了以下内容,但应当理解,该描述旨在说明而不是限制前述描述和所附权利要求书的范围。

[0067]

本公开的第一实施方案是一种催化复合材料,该催化复合材料包含选自viii族贵金属组分以及它们的组合的第一组分、选自碱金属和碱土金属组分中的一者或多者的第二组分和选自锡、锗、铅、铟、镓和铊中的一者或多者的第三组分,所有组分均承载在包含δ氧化铝的氧化铝载体上,该氧化铝载体具有包括介于32.0

°

与70.0

°

之间的至少三个2θ衍射角峰的x-射线衍射图案,其中第一2θ衍射角峰在32.7

°±

0.4

°

处,第二2θ衍射角峰在50.8

°±

0.4

°

处并且第三2θ衍射角峰在66.7

°±

0.8

°

处,并且其中第二2θ衍射角峰的强度小于第三2θ衍射角峰的强度的0.06倍。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中与第一2θ衍射角峰和第二2θ衍射角峰相比,第三2θ衍射角峰具有最高强度。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中第一2θ衍射角峰的强度是第三2θ衍射角峰的强度的0.3倍至0.7倍。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中x-射线衍射图案在50

°±

0.4

°

至52

°±

0.4

°

的衍射角(2θ)之间具有单峰。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中x-射线粉末衍射图案在43

°±

0.4

°

至49

°±

0.4

°

的衍射角(2θ)之间具有峰分裂。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中氧化铝载体的表面积大于114m2/g。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,还包含0.01重量%至5.0重量%的第一组分、0.01重量%至5.0重量%的第二组分和0.01重量%至5.0重量%的第三组分。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中第一组分是铂。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中第二组分是钾。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中第三组分是锡。

[0068]

本公开的第二实施方案是一种烃转化过程,该烃转化过程包括在烃转化条件下使进料与催化复合材料接触以生成至少一种产物,其中催化复合材料包含选自viii族贵金属组分及其混合物的第一组分、选自碱金属和碱土金属组分中的一者或多者的第二组分和选自锡、锗、铅、铟、镓和铊中的一者或多者的第三组分,所有组分均承载在包含δ氧化铝的氧化铝载体上,该氧化铝载体具有包括介于32.0

°

与70.0

°

之间的至少三个2θ衍射角峰的x-射线衍射图案,该至少三个2θ衍射角峰包括32.7

°±

0.4

°

的第一2θ衍射角峰、50.8

°±

0.4

°

的第二2θ衍射角峰和66.7

°±

0.8

°

的第三2θ衍射角峰,其中第二2θ衍射角峰的强度小于第三2θ衍射角峰的强度的0.06倍。本公开的一个实施方案是本段中的先前实施方案至本段中的

第二实施方案中的一个、任一个或所有实施方案,其中与第一2θ衍射角峰和第二2θ衍射角峰相比,第三2θ衍射角峰具有最高强度。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中第一2θ衍射角峰的强度是第三2θ衍射角峰的强度的0.3倍至0.7倍。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中包含δ氧化铝的氧化铝载体的x-射线衍射图案在50

°±

0.4

°

至52

°±

0.4

°

的衍射角(2θ)之间具有单峰。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中x-射线粉末衍射图案在43

°±

0.4

°

至49

°±

0.4

°

的衍射角(2θ)之间具有峰分裂。本公开的实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中氧化铝载体的表面积大于114m2/g。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中烃转化过程是氧化脱氢、氢化、转移氢化、芳构化和重整过程中的一者或多者。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中烃转化过程是脱氢过程。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中催化复合材料包含0.01重量%至5.0重量%的第一组分、0.01重量%至5.0重量%的第二组分和0.01重量%至5.0重量%的第三组分。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一个、任一个或所有实施方案,其中第一组分是铂,第二组分是钾,并且第三组分是锡。

[0069]

尽管没有进一步的详细说明,但据信,本领域的技术人员可通过使用前面的描述最大程度利用本公开并且可以容易地确定本公开的基本特征而不脱离本发明的实质和范围,并且可做出本公开的各种变化和修改,并使其适合各种使用和状况。因此,前述优选的具体的实施方案应理解为仅例示性的,而不以无论任何方式限制本公开的其余部分,并且旨在涵盖包括在所附权利要求书的范围内的各种修改和等效布置。

[0070]

在前述内容中,所有温度均以摄氏度示出,并且所有份数和百分比均按重量计,除非另外指明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1