浸渍型平膜元件及其制造方法与流程

1.本发明涉及膜生物反应器法所使用的膜分离装置的浸渍型平膜元件,特别是涉及,通过设计在滤板的周边部接合分离膜而形成的止水部的剥离强度和截面轮廓,防止从止水部的透水部侧发生剥离时分离膜整体断裂,从而长期维持平膜元件的过滤性能,从而实现通过只对止水部的透水部侧进行修补而得到的使用寿命的延长化。

背景技术:

2.近年来,以世界人口的增加、工业化、都市化和生活水平的提高为背景,生活用水和工业用水所需要的质、量升高。膜生物反应器法,因为是使用分离膜对于经由活性污泥处理过的水进行过滤,所以能够得到澄清滤液,也有设备紧凑性和易运转管理等优点,成为近年来非常受注目的技术。用于膜生物反应器法的固液分离装置中,例如有图1所示这样的浸渍型的膜分离装置。在图1中,膜分离装置1具备平膜元件2和气体扩散装置3。

3.如图2所示,平膜元件2在热塑性树脂制的滤板4的正反面配置分离膜5,并沿着滤板4的周边部的全周进行接合。经活性污泥处理过的水,由分离膜5的接合部所包围的面过滤。被接合部包囲的面称为透水部。分离膜5其构成为,使作为基材的无纺布中浸渗膜聚合物。平膜元件2由于运转时的吸滤而在透水部的膜面附着、堆积污泥和夹杂物,但可借助从气体扩散装置3喷出的气泡和由其产生的上升流清洗膜面,除去附着、堆积在膜面的污泥和夹杂物,从而防止平膜元件的过滤性能降低。

4.但是存在的问题是,由于与该气泡的碰撞和上升流的影响,导致分离膜摆动,在滤板与分离膜的接合部产生负荷,分离膜剥离,污泥向透水侧泄漏。在滤板与分离膜的接合法中,有超声波熔接法。其是将振荡超声的焊头按压在应该接合的部位,利用超声波振动所产生的热,使滤板树脂和分离膜熔融,并进行熔接。

5.如图3所示,滤板与分离膜的熔接弱时,存在的问题是,由于膜面清洗时膜的摆动,导致分离膜容易从滤板剥离。如果活性污泥处理中分离膜的剥离造成的污泥向透水侧发生泄漏,没有在膜分离装置内的90%以上的平膜元件中得到阻止,则并不实用。另一方面,若熔接过强,则熔接时熔融的滤板树脂以直达分离膜的内部深处的状态凝固,结果存在的问题是,滤板与分离膜的熔接部容易断裂。

6.针对这样的问题,在专利文献1中公开有一种技术,其通过使位于滤板外侧的熔融留边形成得比位于透水部侧的熔融留边高,由此抑制滤板与分离膜的剥离和分离膜的断裂。但是,在专利文献1所述的发明中,若一旦毁坏熔融留边,则难以部分性地修理剥离掉的分离膜而再度使用。另外,必须在平膜元件的同一表面独立设置多个止水部,平膜元件制作的操作复杂。因此在熔接时,特别是在透水部侧的止水部,容易发生超声波振荡焊头的接触不良,有无法在多个止水部间大幅设置熔接强度差这样的问题。

7.另外,在专利文献2中,通过设定不抵达无纺布层的适度的熔接条件,防止使用时的分离膜的断裂,但实际上难以完全防止分离膜的断裂,在防止分离膜的断裂的熔接条件下容易发生分离膜的剥离,在防止分离膜的剥离的熔接条件下容易发生分离膜的断裂,因

此同时防止两者有困难(图3)。

8.在先技术文献

9.专利文献

10.专利文献1:日本专利第3576050号

11.专利文献2:日本专利第3778758号

技术实现要素:

12.发明所要解决的问题

13.本发明鉴于上述现有技术的问题而创建,其目的在于,提供一种通过设计在滤板的周边部接合分离膜所形成的单一的止水部的剥离强度和截面轮廓,从而在只有止水部的透水部侧部分地剥离时,仍可以防止分离膜的断裂,长期维持过滤性能,经过对止水部的透水部侧的剥离进行修补就可以延长使用寿命的浸渍型平膜元件及其制造方法。

14.解决问题的手段

15.本发明人为了达成上述目的,对于剥离强度与超声波焊头形状的关系进行了锐意研究,其结果发现,使用形成特定截面形状的超声波焊头设置单一的凹状截面连续的止水部,在透水部侧与滤板外侧能够恰当地设定止水部的熔接部位的强度,由此,能够轻松地制造止水部的耐久性与易修补性得以兼顾的浸渍型平膜元件,从而完成了本发明。

16.即,本发明具有以下(1)~(5)的构成。

17.(1)一种浸渍型平膜元件,其特征在于,是沿着树脂制的滤板的周边部的全周接合树脂制的分离膜而形成止水部而成的浸渍型平膜元件,止水部由单一的凹状截面的连续的线构成,形成止水部的透水部侧的凹状截面的肩部的熔接部位1的剥离强度,是形成止水部的滤板外侧的凹状截面的肩部的熔接部位2的剥离强度的30~90%,止水部的熔接部位2的剥离强度为8n以上且40n以下。

18.(2)根据(1)所述的浸渍型平膜元件,其特征在于,止水部的透水部侧的凹状截面的肩部的升高部形成曲线,止水部的滤板外侧的凹状截面的肩部的升高部,在凹状截面的两肩部间的平坦部的滤板外侧一端,从平坦部通过明显向上的角度变化而升起,形成该角度变化的边缘角为80度以上且135度以下。

19.(3)根据(1)或(2)所述的浸渍型平膜元件,其特征在于,上述熔接部位1的剥离强度为30n以下。

20.(4)一种(1)~(3)中任一项所述的浸渍型平膜元件的制造方法,其特征在于,包括形成止水部的过程,在树脂制的滤板上重叠树脂制的分离膜,沿着重叠的周边部全周从分离膜侧下压超声波焊头,形成由单一的凹状截面的连续的线构成的止水部,并且,超声波焊头下压的部分,具有与止水部的凹状截面对应的凸起形状。

21.(5)根据(4)所述的制造方法,其特征在于,超声波焊头下压的部分,还包括与止水部的凹状截面所对应的凸起形状部接续的的花样部。

22.发明效果

23.(1)本发明的浸渍型平膜元件,因为在单一的凹状截面的止水部的熔接部位的透水部侧与滤板外侧恰当地控制剥离强度,所以在使用时负荷最大的止水部的透水部侧,可抑制因熔接时的热造成的分离膜劣化,能够防止使用时分离膜断裂,另外,即使经过长期使

用而在止水部的透水部侧发生部分剥离时,也能够在滤板外侧保持止水功能,从而维持平膜元件的过滤性能,能够实现通过部分的修补得到的使用寿命的延长。

24.(2)本发明的浸渍型平膜元件,止水部的截面形状的凹状部的内侧升高部形成曲线,止水部的滤板外侧的凹状截面的肩部的升高部,在凹状截面的两肩部间的平坦部的滤板外侧一端,从平坦部通过明显向上的角度变化而升起,将形成该角度变化的边缘角控制在特定的范围,因此,在止水部的内侧,在尽可能保持分离膜结构的同时,还能够实现防止分离膜剥离的充分的熔接强度,能够轻松地取得上述效果。

25.(3)本发明的浸渍型平膜元件的制造方法,因为使用具有特定形状的超声波焊头,所以通过一次熔接操作就能够在滤板的平滑面形成具有上述效果的单一的凹状止水部,能够减轻滤板的加工费用、熔接的工时和电源容量。

附图说明

26.图1是现有技术的浸渍型膜分离装置的示意图。

27.图2是现有技术的平膜元件的示意图。

28.图3是表示现有技术的止水部剥离的问题点的示意图。

29.图4是表示本发明的平膜元件结构的图。

30.图5是放大本发明的平膜元件的一部分的示意图。

31.图6是本发明的平膜元件的止水部的截面照片。

32.图7是本发明的平膜元件的止水部的剥离强度分布图。

33.图8是本发明的平膜元件的止水部的剖面示意图。

34.图9是本发明中使用的超声波焊头的示意图。

35.图10是施加超声波焊头的状态下止水部的剖面示意图。

具体实施方式

36.参照附图,对于本发明的浸渍型平膜元件的实施方式进行说明。

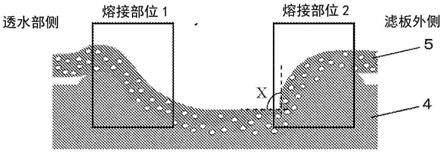

37.图4是本发明的浸渍型平膜元件的一例的示意图。本发明的浸渍型平膜元件,如图4所示,优选构成为,在滤板4的中央部10,作为流道材料11而配置树脂网格,在其上配置缓冲材料12,再在其上沿着滤板4的周边部7接合分离膜5。在本发明中,吸滤时分离膜5为被按压在流道材料11侧的状态,因此优选其间配置具有膜保护作用的缓冲材料12。在图4中,只显示出浸渍型平膜元件的滤板4一面侧的构成,但在本发明中,优选滤板4的正反两面具有同样的构成。

38.若使用图4说明本发明的浸渍型平膜元件的膜渗透水的流动,则形成为,使被处理液接触分离膜5的外表面,从分离膜5的外侧向内侧进行吸滤,经过过滤的膜渗透水,一边顺序通过配置在分离膜5与滤板4之间的缓冲材料12、流道材料11中的空隙,一边朝向安装在滤板4端部的渗透水取水口13的方向流去,从渗透水取水口13向浸渍型平膜元件外排出。

39.本发明的浸渍型平膜元件,优选使滤板4的周边部7比中央部10高0.6~2mm,优选在由此形成的中央部10的凹陷空间配置流道材料11和缓冲材料12,使配置有流道材料11和缓冲材料12的状态下的中央部10与周边部7的高差为0.5mm以下。缓冲材料12,优选以覆盖接合于滤板4的流道材料11的方式配置,并与流道材料11接合。分离膜5优选以覆盖配置有

流道材料11、缓冲材料12的滤板4的方式在周边部7接合。

40.在本发明中,分离膜5的材质只要是树脂制便没有特别限定,例如能够适宜选择聚氯乙烯、氯化聚氯乙烯、聚醚砜、聚偏氟乙烯或聚四氟乙烯等的塑性树脂,或者由这些混合物构成的树脂。另外,分离膜5也可以是由pet或聚丙烯等热塑性树脂构成的无纺布,或是在纸张上浸渗或层叠由所述膜材质构成的分离层的复合膜。另外,分离膜5的厚度优选为50μm~300μm,更优选为80μm~150μm。若其厚度过大,则容易发生熔接不均,或容易从滤板剥离。另外,若厚度薄,则容易发生分离膜的断裂。

41.滤板4的材质,只要是保持着平膜元件整体形状的树脂制,便没有特别限定,例如能够适宜选择abs树脂、聚氯乙烯树脂、聚碳酸酯树脂等热塑性树脂。滤板的尺寸具有高(长)300mm~1500mm,宽200mm~550mm的矩形形状,优选具有宽10mm~20mm的周边部7。

42.在本发明中,优选滤板和分离膜,以5~15mm左右的宽度重叠滤板的周边部7与分离膜5而进行配置后,在距周边部7的内侧端部0.5mm以上外侧位置,通过超声波熔接法被熔接。图5是为了便于理解滤板4与分离膜5的熔接部分,在滤板4与分离膜5错开的状态下显示周边部7中的止水部6和熔接辅助部8的说明图。作为超声波熔接法,可列举旋转熔接法和起伏法,但在本发明中,优选通过起伏法使用起伏焊头,将宽0.5mm~3mm、最大深度50μm~500μm的单一连续的止水部6(熔接部)沿着滤板4的周边部7遍及全周一体形成。另外,为了防止使用时分离膜5的外周扇动,优选在止水部6的外侧设置花样状的熔接辅助部8。

43.图6是沿宽度方向切断周边部7的止水部6附近的截面照片。在本发明中,止水部6由图6的双箭头a所示的具有凹状截面的连续的一条线构成,该线沿周边部7构成封闭的矩形。止水部6是滤板4与分离膜5经熔接而形成的熔接部,熔接部是在剥离滤板4与分离膜5时显现剥离强度的部位。图7是在图6中从透水部侧(周边部内侧)向滤板外侧(周边部外侧)剥离分离膜5时的剥离强度分布图。分离膜5因为受到剥离试验中的拉伸应力而伸展,所以显现剥离强度的拉伸距离大于实际的a的长度。

44.在本发明的平膜元件中,止水部的剥离强度分布图,如图7所示,存在2个峰(峰1、峰2)。峰1是图8所示的形成止水部的透水部侧的凹状截面的肩部的熔接部位1的剥离强度,峰2是形成止水部的滤板外侧的凹状截面的肩部的熔接部位2的剥离强度。这样的剥离强度分布图,与在周边部熔接分离膜时的起伏焊头形状密切相关,是本发明的浸渍型平膜元件特有的性质。

45.在本发明的平膜元件中,如图7所示,具有的特征为,熔接部位1的剥离强度(峰1)设定得比较弱,另一方面,熔接部位2的剥离强度(峰2)设定得比熔接部位1的剥离强度(峰1)强。即,在熔接部位1,如后述通过使用熔接部位1侧具有特定形状的超声波焊头,滤板与分离膜处于相互宽而浅地被熔融接合的状态。因此,熔接部位1与熔接部位2比较,分离膜的劣化得到抑制,并且会具有比较弱的剥离强度。由此,在遭受活性污泥处理时因透水部的分离膜摆动形成的应力时,能够在承受最大负荷的作为止水部与透水部的边界的熔接部位1,有效地防止分离膜断裂。另一方面,在熔接部位2中,因为使用熔接部位2侧具有特定形状的超声波焊头,所以滤板和分离膜比熔接部位1熔融得更多,从而被坚固地一体化。因此,熔接部位2与熔接部位1比较,具有较强的剥离强度。由此,假如在熔接部位1即使分离膜剥离,也能够在熔接部位2防止分离膜与滤板轻易剥离。通过具有这样的构成,即使在熔接部位1分离膜与滤板周边部剥离时,也可以由熔接部位2维持作为浸渍型平膜元件的功能。

46.在本发明的平膜元件中,止水部的熔接部位1的剥离强度,是熔接部位2的剥离强度的30~90%,优选为35~85%。若熔接部位1的剥离强度的比率小于上述范围,则熔接部位1的剥离强度不充分,在处理平膜元件时熔接部位1容易剥离。另外,若比率大于上述范围,则不能充分取得本发明的目标效果。

47.在本发明中,止水部的熔接部位2的剥离强度为8n以上且40n以下,优选为11n以上且35n以下。若熔接部位2的剥离强度过小,则在熔接部位1膜剥离等发生时,在熔接部位2也容易发生膜剥离。另一方面,若增大熔接部位2的剥离强度而使分离膜与滤板树脂界面过度熔融,则熔接部的分离膜的构造劣化,分离膜的断裂强度显著降低,膜断裂容易发生。

48.在本发明中,止水部的熔接部位1的剥离强度优选为30n以下,更优选为27n以下。另外,止水部的熔接部位1的剥离强度,优选为4n以上,更优选为5n以上。若熔接部位1的剥离强度过大,则膜剥离的发生减少,但容易发生膜破裂。另一方面,若熔接部位1的剥离强度过小,则容易发生膜剥离。

49.如以上,通过在止水部的透水部侧设置剥离强度比较弱的熔接部位1,在同一止水部的滤板外侧设置剥离强度比较强的熔接部位2,则能够在止水部的透水部侧防止熔接时的分离膜劣化,能够在使用时负荷最大的透水部侧防止分离膜断裂,同时也能够防止分离膜从滤板剥离,因此能够长期保持平膜元件的过滤性能。另外,分离膜与滤板仅在熔接部位1部分性地剥离时,能够通过检修时对其进行修补来实现平膜元件的长寿命化。

50.本发明的平膜元件的止水部的形状,具有以下列举的特征。即,在本发明的止水部,止水部的透水部侧的凹状截面的肩部(熔接部位1)的升高部,形成如图10的e所示这样的曲线,止水部的滤板外侧的凹状截面的肩部(熔接部位2)的升高部,在所述两肩部之间的平坦部(图10的b)的滤板外侧一端(图10的c),通过明显向上的角度变化而升起。形成该熔接部位2的升高部的角度变化的边缘角(图8的x)优选为80度以上且135度以下。另一方面,为了形成熔接部位1的截面,优选使用具有熔接部位1侧的截面形状为曲率半径0.3~3mm,弧长为0.4~4mm的曲线的超声波焊头。通过使止水部具有这样的形状,熔接时,由于凹状截面的止水部的形成导致分离膜被拉伸时,因为在止水部的熔接部位1分离膜的伸展程度被大范围分散,所以能够有效地防止熔接时的分离膜劣化,此外能够在图10的c位置终止熔接部位1剥离的影响,能够在剥离强度更强的熔接部位2完全防止分离膜与滤板的剥离进展。

51.作为本发明的平膜元件的制造方法,优选包括如下工序:在树脂制的滤板之上重叠分离膜,沿着重叠的周边部的全周以一定压力下压振荡超声波的焊头(超声波焊头),在滤板与分离膜的界面产生摩擦热,使构成滤板和分离膜的树脂熔融,形成由单一的凹状截面连成的线构成的止水部(熔接部)。超声波焊头9,下压在滤板4与分离膜5重叠部位这部分,优选由形成图9右侧所示这样的止水部6的部分、和其外侧用于防止分离膜5的外周晃动的形成花样状的熔接辅助部8的部分构成。使超声波焊头9,以设定的焊头速度沿图9的箭头方向压入滤板周边部。熔融的滤板周边部的树脂,如图10所示,向压入的焊头的两边流动而隆起。这时,图10的止水部的区域e、b、d的剥离强度,因为按照区域d>区域e>>区域b的顺序强烈受到超声波焊头的影响,所以能够得到图7所示这样的剥离强度分布图。

52.为了展现这样的剥离强度分布,在使用具有前述这样形状的超声波焊头的基础上,将超声波频率、超声波振荡时间、施加压力等设定在特定合适的范围即可。具体来说,超声波频率优选为15~70khz,更优选为15~50khz,进一步优选为15~30khz。施加压力优选

为0.1~3.0mpa,更优选为0.5~2.5mpa,振荡时间优选为0.3~1.5秒,更优选为0.4~1.0秒。若施加压力小,则滤板周边部与分离膜的密接变弱(焊头不能陷入滤板),因此得不到均匀的熔接。若施加压力大,则超声波振荡机负荷加大,寿命缩短。若振荡时间短,则在分离膜与滤板的摩擦界面发热不充分,可能发生熔接不均。若振荡时间长,则滤板树脂与分离膜的熔融变得过多,剥离强度反而变弱。

53.本发明的平膜元件,因为以上述方式构成,所以止水部的透水部侧的熔接部位1不会断裂,另外,即使假如熔接部位1由于长期使用而剥离,也可保持滤板侧的熔接部位2不剥离,因此,仅通过熔接部位1的部分修补便能够实现长寿命化。

54.实施例

55.通过实施例展示本发明的平膜元件,但本发明不受其限定。本发明的剥离强度的评价,依据以下的方法。

56.(剥离强度)

57.熔接部位1和2的剥离强度,使用超声波熔接法后的未使用状态的平膜元件,基于以下所示的步骤测量。以止水部的长度方向为15mm宽的方式切割熔接部,将距止水部2cm的分离膜的透水部设置于拉伸试验机(岛津autographags-j,50n测力传感器)的上部的抓具,将熔接有分离膜的滤板设置于下部的抓具。以20mm/min进行180度剥离,测量这时的拉力(n)。剥离方向以从平膜元件的透水部侧向周边部侧的方向实施。熔接部位1的剥离强度,通过读取透水部侧的峰顶部而测量,熔接部位2的剥离强度通过读取滤板外侧的峰顶部而测量。

58.(污泥向透水侧的泄漏抑制率)

59.关于污泥向透水侧的泄漏抑制率,将10张平膜元件在曝气池连续运转使用3个月,对连接于渗透水取水口13的透明吸管,在使用中定期地以目视进行观察,确认有没有污泥向透水侧泄漏的平膜元件,所使用的10片平膜元件之中,将污泥未泄漏的平膜元件的张数的比例,作为污泥向透水侧泄漏的抑制率(%)。

60.(有无分离膜的剥离或者断裂)

61.有无分离膜的剥离或断裂,对于使用的10张平膜元件以目视确认,发生剥离或断裂时,显示其比例(%)。

62.(可否通过修补再使用)

63.关于可否通过修补再使用,在分离膜发生剥离或断裂时,对于剥离或断裂的熔接部位再度熔接,该熔接部位的剥离强度恢复到初始强度的90%以上时,判断为可以,低于90%时判断不可。

64.(实施例1)

65.(分离膜)

66.将pet纸张切割为规定大小后,一边注意避免起皱一边固定在制膜用的框架上。接着,在由氯化聚氯乙烯7.5质量%、四氢呋喃63.3质量%、异丙醇19质量%、1-丁醇10.2质量%构成的溶液(制膜原液)之中,平静浸渍所述pet纸张,放置1分钟。其后,将浸渗有制膜原液的pet纸张慢慢捞起之后,在相对湿度75%、温度20℃的干燥区(恒温恒湿箱之中)放置10分钟,形成分离膜。

67.(滤板的制作)

68.对于abs树脂制的滤板(高315mm,宽225mm)的正反面,均无间隙地接合abs树脂制的周边部(宽12.5mm),由此,制成周边部的厚度为6mm,周边部比中央部高1mm的滤板。

69.(平膜元件的制作)

70.在滤板的中央部,作为流道材料设置树脂网格:日本filcon(株)dop-18k(高290mm,宽200mm),以耐水接合剂与滤板接合,形成膜渗透水流道。接合滤板与树脂网格,在树脂网格的上表面设置pet制的无纺布:广濑制纸(株)05th-60(高285mm,宽195mm)作为缓冲材料。再从无纺布上部使分离膜(高305mm,宽215mm,厚0.13mm)与滤板的周边部重合,下压图9所示的起伏焊头,熔接周边部和分离膜。

71.还有,所述起伏焊头,使用透水部侧(内侧升高部)的前端的曲率半径为1mm,弧长为1.6mm,滤板外侧(外侧升高部)的边缘角为90度的焊头。另外,起伏焊头的施加压力为0.8mpa,超声波的振荡频率为20khz,振荡时间为0.475秒。

72.在背面也同样进行分离膜的接合,制作平膜元件。

73.(实施例2)

74.除了使振荡时间为0.50秒以外,均与实施例1同样地制作平膜元件。

75.(实施例3)

76.除了使振荡时间为0.65秒以外,均与实施例1同样地制作平膜元件。

77.(实施例4)

78.作为起伏焊头,与实施例1中使用的相比,采用透水部侧(内侧升高部)的前端的曲率半径更大的(2mm),除此以外,均与实施例2同样地制作平膜元件。

79.(实施例5)

80.作为起伏焊头,与实施例1中使用的相比,采用透水部侧(内侧升高部)的前端的曲率半径较小的(0.6mm),除此以外,均与实施例1同样地制作平膜元件。

81.(实施例6)

82.除了使振荡时间为0.40秒以外,均与实施例5同样地制作平膜元件。

83.(实施例7)

84.作为起伏焊头,与实施例1中使用的相比,采用透水部侧(内侧升高部)的前端的曲率半径较小的(0.8mm),使振荡时间为0.80秒,除此以外,均与实施例1同样地制作平膜元件。

85.(比较例1)

86.作为起伏焊头,使用透水部侧(内侧升高部)的边缘角为90度,滤板外侧(外侧升高部)的边缘角为90度的焊头,使振荡时间为0.40秒,除此以外,均与实施例1同样地制作平膜元件。

87.(比较例2)

88.作为起伏焊头,使用透水部侧(内侧升高部)的边缘角为90度,滤板外侧(外侧升高部)的边缘角为90度的焊头,除此以外,均与实施例3同样(换言之,振荡时间为0.60秒)地制作平膜元件。

89.(比较例3)

90.作为起伏焊头,使用与透水部侧(内侧升高部)的边缘角为90度,滤板外侧(外侧升高部)的边缘角为160度的焊头,除此以外,均与实施例3同样地制作平膜元件。

91.实施例1~7和比较例1~3的平膜元件的详情和评价结果显示在表1中。

92.【表1】

[0093][0094]

由表1的结果可知,在实施例1~7中,能够得到具有优异的耐久性且容易修补的平膜元件。还有,在实施例1、2、4中,在运转中虽然在熔接部位1的一部分发生分离膜从滤板剥离,但被处理液没有泄漏到透水侧,通过对熔接部位1的再熔接进行修补,平膜元件可以再使用。在实施例6中,污泥泄漏抑制率高达90%,虽然熔接部位1和2均发生剥离,但经过修补,平膜元件可以再使用。另一方面,在熔接部位1和2的剥离强度低的比较例1中,在60%的平膜元件中,熔接部位1和2均发生膜剥离,而且污泥泄漏抑制率低至40%。另外,在比较例2中,在受到使用时的摆动造成的负荷的熔接部位1,也许是因为熔接时分离膜的劣化太严重,在30%的平膜元件中发生熔接部位1的断裂(膜破裂),经过修补也不能再使用。另外,在比较例3中,替换了熔接部位1和熔接部位2的熔接形状,但与比较例2同样在使用时摆动的影响下,在20%的平膜元件中观察到熔接部位1的断裂(膜破裂),经过修补也不能再使用。

[0095]

产业上的利用可能性

[0096]

本发明的浸渍型平膜元件,因为针对在滤板的周边部接合分离膜而形成的单一连续的凹状截面的止水部的剥离强度和截面轮廓进行设计,所以能够兼顾耐久性和易修补性,能够实现使用寿命的延长化。因此,本发明的浸渍型平膜元件,适合用于水处理领域,特别适用于废水处理。

[0097]

符号说明

[0098]1ꢀꢀꢀ

膜分离装置

[0099]2ꢀꢀꢀ

平膜元件

[0100]3ꢀꢀꢀ

气体扩散装置

[0101]4ꢀꢀꢀ

滤板

[0102]5ꢀꢀꢀ

分离膜

[0103]6ꢀꢀꢀ

止水部

[0104]7ꢀꢀꢀ

周边部

[0105]8ꢀꢀꢀ

熔接辅助部

[0106]9ꢀꢀꢀ

超声波焊头

[0107]

10

ꢀꢀ

中央部

[0108]

11

ꢀꢀ

流道材

[0109]

12

ꢀꢀ

缓冲材料

[0110]

13

ꢀꢀ

透过水取水口

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1