从进料流中分离第一污染物的反应器系统和方法与流程

1.本发明涉及一种反应器系统,包括至少一个解聚容器,其被配置用于在醇溶剂中将缩聚物解聚成单体、二聚体、三聚体和/或低聚物,其中所述缩聚物作为还包含第一污染物的进料流的一部分提供。

2.本发明还涉及一种从还包含缩聚物的进料流中分离第一污染物的方法。

3.本发明还涉及一种处理包含缩聚物和第一污染物的进料流以获得纯化的单体和/或纯化的二聚体的方法。

背景技术:

4.已经认识到,回收利用废料中的聚合物是必要的,以防止巨大的垃圾填埋场并且以有效地利用原材料。聚合物广泛用于包装、建筑材料、纺织品等。聚合物通常细分为通过自由基聚合获得的聚合物与缩聚物。第一组包括众所周知的成员,如聚烯烃(如聚乙烯和聚丙烯)和聚氯乙烯。第二组包括聚酯、聚酰胺、聚醚和聚氨酯。众所周知的聚酯包括聚对苯二甲酸乙二醇酯(pet)、聚琥珀酸丁二醇酯和聚乳酸(pla)。众所周知的聚酰胺包括尼龙6和尼龙6,6。

5.现今,包括各种瓶子的包装废物被单独收集,之后在预分选中进行分选,并且典型地处理成体积足够小的薄片或其他碎片。在此处的分选例如通过光学识别(基于具体瓶子由特定材料制成的信息)来执行。因此,提供主要包含一种或两种类型的聚合物如聚乙烯、聚丙烯或pet的进料流已成为可行的。然后可以提供进料流以处理成特定品质的新原材料。对于聚烯烃,这样的处理涉及清洁、分选和混合至特定产品等级。对于缩聚物,这样的处理涉及解聚成单体等。

6.已知的是,所得圆形原材料的品质很大程度上取决于污染物的去除。这些污染物包含颜料和其他添加剂,如可能在聚合物材料中存在的填料和增塑剂。这些污染物还包括在预分选中无法去除的其他主要为聚合物的材料。由于废料往往来自各种各样的来源,所以即使是消费包装废物,关于污染物的量和污染物的类型也仍然存在很大的不可预测性,例如取决于来源、季节部分和或按批次计。

7.一种对其进行处置的方式是例如利用水对进料进行广泛的清洁和分选。然而,这对于缩聚物将导致重大成本。在这样的彻底清洁和分选之后,缩聚物仍需要解聚成具有足够产率的单体、二聚体、低聚物等。然后收集有用的原料(典型地是单体)并使其结晶。这种原材料需要彻底清洁,例如通过过滤、用活性炭和/或离子交换树脂处理进行。总体而言,清洁和分选进料以及随后的解聚和单体纯化的总成本将使整个过程过于昂贵。因为它们需要自己的工厂。

8.此外,已经观察到,借助于糖酵解进行的解聚对解聚反应器中水的存在非常敏感。源自在前清洁步骤的少量水的存在已经导致形成大量不需要的副产物。将这样的副产物分离出来是很麻烦的,因为它们将很好地溶解在使用的溶剂中。然而,这样的副产物对从随后聚合成新的聚合物而获得的聚合物材料的品质具有负面影响。

技术实现要素:

9.因此,本发明的一个目的是提供一种反应器系统,其用于将在流(该流还包含溶剂和至少一种污染物)中的适合在反应条件下解聚的缩聚物以更经济可行的方式解聚成单体、二聚体、三聚体和/或低聚物。

10.本发明更特别地具有提供一种反应器系统的目的,该反应器系统能够以不需要可能涉及使用水的广泛清洁和/或分选的方式对流进行分离。

11.本发明的另一个目的是提供一种从流中分离至少一种污染物的方法,该流还包含适合在反应条件下解聚的缩聚物,所述方法可以在所述反应器系统中进行。

12.这个目的利用一种反应器系统实现,所述反应器系统包括至少一个解聚容器,其被配置用于将缩聚物解聚成单体、二聚体、三聚体和/或低聚物,所述解聚在醇溶剂中发生,其中所述缩聚物作为还包含第一污染物的进料流提供,其中所述反应器系统还包括在解聚容器下游的分离段,所述分离段包括分离容器,其被配置用于收集第一污染物,其中基于密度分离将所述第一污染物与醇溶剂分离,使得第一污染物布置在醇溶剂的顶部上,

13.其中反应器系统还包括冷却装置,用于确保分离容器处于比解聚容器更低的温度,使得在解聚容器中为液体和/或被溶解的第一污染物至少部分地沉淀。

14.令人惊讶地发现,通过将进料流中的缩聚物解聚成单体、二聚体、三聚体和/或低聚物,可以从进料流中除去具有比所述解聚的缩聚物更低的密度的污染物。

15.这些污染物具有形成与来自缩聚物解聚的反应产物分离的相的能力,该相将漂浮在溶剂上。这些污染物在下文中(统一)称为第一污染物。

16.第一污染物在解聚步骤期间是液体和/或在解聚步骤期间至少部分溶解在醇溶剂中。从解聚容器转移到分离段的反应混合物包含醇溶剂、从缩聚物获得的单体、二聚体、三聚体和/或低聚物以及第一污染物。

17.反应器系统还包括冷却装置,用于冷却反应混合物,使得分离容器处于比解聚容器更低的温度,并且使在解聚容器中为液体和/或被溶解的第一污染物至少部分地沉淀。作为结果,在分离段中,反应混合物(例如分离容器的内容物)容易分离成主相和至少第一污染物相。第一污染物相的第一污染物在至少部分沉淀时形成固体颗粒和/或固体层。固体颗粒和/或固体层的形成有利于第一污染物相与主相的容易分离以及第一污染物的处理。第一污染物具有比所述解聚的缩聚物更低的密度。

18.根据本发明,冷却装置被配置用于冷却第一污染物和醇溶剂,使得第一污染物至少部分地沉淀。

19.特别地,所述方法包括以下步骤:利用冷却装置冷却反应混合物,以确保分离容器中的反应混合物处于比解聚容器更低的温度,使得在解聚容器中为液体和/或被溶解的第一污染物至少部分地沉淀。

20.根据本发明,提供布置在解聚容器下游的分离段(所述分离段包括被配置用于收集第一污染物的分离容器)有利于第一污染物(即从主相)的收集。因此,在解聚之前不再需要对流进行清洁和分选,从而大大降低了上述副产物形成的机会。缩聚物可以在将反应混合物转移到分离容器之前完全解聚,但它也可以只是基本上解聚,即转化率也可以较低,例如不超过90%、不超过80%、不超过70%或者甚至不超过60%(以化学计量计),或者甚至更低。

21.解聚容器优选包括用于引入进料流的第一入口和用于醇溶剂的另一入口。解聚催化剂可以单独提供和/或作为醇溶剂的一部分提供。进料流还可以包含醇溶剂,该醇溶剂将主要充当用于进料流的载液,否则其典型地为固体形式。解聚容器典型地包括混合器以在解聚期间混合反应混合物。通常,可以选择适合于缩聚物的解聚的任何容器作为解聚容器。可以存在多个串联和/或并联的解聚容器而不是单个解聚容器,它们可以具有一个或多个反馈回路。解聚容器被适当地配置用于在0.1-100m3如10-50m3范围内的体积。这被认为足以能够使进料流速为约10-100千吨/年。

22.分离段包括分离容器并且可以包括用于将主相和至少第一污染物相彼此分离的额外分离装置。额外分离装置可以包括弧形筛单元和/或旋风分离器,和/或用于将主相和至少第一污染物相彼此分离的任何其他分离装置。

23.分离容器优选包括用于将源自解聚容器的反应混合物引入到分离容器中的入口。分离容器优选包括用于在分离之后排出主相的出口。这可以允许在分离容器中的分离以连续方式进行,但利用这样的出口仍然可以进行分批处理。当分离容器包括所述入口和所述出口两者时,所述入口和所述出口优选地彼此间隔开,以为分离容器的内容物获得停留时间,从而允许上述分离发生。所述入口和所述出口优选在平行于分离容器底部的方向上间隔开。由此产生的空间增加了在分离容器中的停留时间,从而为第一污染物提供了更多时间来构成与主相分离的相。优选使分离容器处于或保持在比解聚容器更低的温度,因为观察到更低的温度导致在解聚的缩聚物和第一污染物之间的相分离的机会增大。

24.为了能够收集第一污染物的大部分,第一污染物相还可以在仅包含第一污染物之外包含其他组分。包含其他组分的第一污染物相优选通过分离装置(例如膜或筛),其被选择为将第一污染物相分离成特别包含第一污染物的第一相和特别包含第一污染物相的其他组分的第二相。然后优选将第二相再循环,例如再循环到分离容器和/或解聚容器。其他组分的实例包括醇溶剂、单体、二聚体、三聚体、低聚物和缩聚物(溶解和/或分散在醇溶剂中)、任何共溶剂(如水或水溶液)、催化剂以及溶解或分散在醇溶剂中的另外的污染物。当使用顶部出口时,第一污染物将优选构成第一污染物相的5-95重量%、优选8-60重量%或10-40重量%。第一污染物相的其他主要组分典型地是醇溶剂。其他组分在醇溶剂中分散到一定程度,这些其他组分具有一定大小和密度使得它们不会向下移动通过醇溶剂。

25.另外地或可选地,分离容器可以包括用于排出分离容器的全部内容物(包括主相和当存在时的第一污染物相两者)的主出口。该出口可用于进一步处理在分离容器下游的分离容器的内容物以在分离容器的下游将主相和第一污染物相彼此分离,如通过使用根据本发明的弧形筛单元和/或旋风分离器进行。

26.分离段还可以包括布置在分离容器下游的弧形筛单元,用于经由斜筛将第一污染物与包含醇溶剂的滤液流分离。滤液流可以特别地包含除第一污染物之外的其他组分。弧形筛单元可以连接到分离容器的主出口以接收分离容器的全部内容物,或者可以连接到分离容器的顶部出口以接收第一污染物相。弧形筛单元包括筛或丝网以将固体第一污染物部分与液体部分分离。筛或丝网优选倾斜布置以允许包含固体第一污染物部分的残留物沿着倾斜的弧形筛朝向储存容器向下滑动。储存容器被布置用于储存固体第一污染物部分,其由于重力而落入到储存容器中。

27.特别地,从弧形筛装置获得的滤液流可以被布置成至少部分地被再循环到分离容

器中。

28.另外地或可选地,分离段可以包括布置在解聚容器下游的至少一个旋风分离器装置,用于基于密度分离将包含第一污染物的低密度流与包含醇溶剂的高密度流分离。所述至少一个旋风分离器装置可以布置在分离容器的下游。至少一个旋风分离器装置可以连接到分离容器的主出口以接收分离容器的全部内容物,或者可以连接到分离容器的顶部出口以接收第一污染物相。

29.另外地或可选地,所述至少一个旋风分离器装置的一个或多个旋风分离器装置可以布置在分离容器的上游。

30.特别地,过滤装置可以被布置用于接收来自所述至少一个旋风分离器装置的至少一个低密度流,用于从醇溶剂中过滤第一污染物。

31.(分离容器)

32.优选地,分离容器包括具有直立圆周壁的底部,从而限定用于对分离容器的内容物进行分离的空间。该容器可以是封闭的并且设置有一个或多个检修孔,或者具有敞开的顶部。

33.污染物分离的问题在废物处理中更为突出。因此,进料流优选是废物流。在许多废物流中,污染物的量是相当不可预测的,并且可能取决于废物流的供应者和废物收集参数,如季节、聚合物废物的类型,例如包装、国家和/或位置。污染物典型地是混合物的一部分。此外,污染物的一部分包含在缩聚物内也是可行的。然而,这样的污染物最经常可溶于醇溶剂和/或反而成为比醇溶剂更重质的分离相的一部分。优选地,缩聚物包括聚酯如聚对苯二甲酸乙二醇酯,并且第一污染物包含聚烯烃,如聚乙烯或聚丙烯。聚烯烃(其典型地以流的0至5重量%之间的浓度存在)将在基本上解聚的缩聚物相的顶部上形成漂浮的且典型地为固体的层,该层易于利用适当配置的分离容器进行收集。聚烯烃典型地形成非粘性的球状颗粒,这些颗粒很容易利用根据本发明的反应器系统的分离容器收集。当第一污染物包含聚烯烃时,第一污染物在第一污染物相中的重量百分比典型地在30至50重量%之间,但甚至也可以等于或低于10重量%。在收集之后,聚烯烃可以进行后处理以重新使用。

34.在与第一污染物和可能的第二污染物(在下文中更详细地讨论)分离之后剩余的主相(该主相包含来自解聚的反应产物)可以在离开分离容器之后转移到合适的后处理单元。用于对主相进行后处理的后处理单元可以例如包括离心机、装载有活性炭的单元和/或结晶单元中的至少一种。

35.在一个优选实施方案中,分离容器包括顶部出口,其被配置用于收集第一污染物。

36.顶部出口是布置在用于接触分离容器的内容物的位置处的出口。此外,顶部出口优选地位于分离容器的上半部,或者甚至分离容器的上四分之一部,以便经济地利用分离容器的体积,还允许包含至少第一污染物的相具有相当大的体积或层厚度。顶部出口可以例如布置在分离容器的顶部或顶板上。

37.固体层是优选的,因为这些特别容易从剩余的反应混合物中除去(由于所述相之间的物理特性不同)。

38.除了在下文讨论的顶部出口的优选实施方案之外,顶部出口还可以具体实施为简单的细长管,其具有用于收集第一污染物的入口开口。该管可以在分离容器内沿竖直方向从入口开口朝向分离容器的底部延伸。在本发明的上下文中,顶部出口是布置在分离容器

的上侧处的出口,并且被配置为在分离容器的使用中,当至少部分地填充有包含液体的混合物时,存在于液体液位处或上方。在正常使用期间,当顶部出口高于液体液位时,可以适当地利用诸如在出口中或出口处的诸如阀门的装置,以便在一段时间期间控制液体液位达到一定液位,在该液位处可以除去第一污染物相的第一污染物和任选的任何另外的组分。

39.在另一个优选的实施方案中,顶部出口包括撇渣器或浮渣装置中的至少一个。

40.顶部出口的一个实用实施方案是撇渣器或浮渣管。撇渣器和浮渣管是废水处理的不同技术领域中已知的设备类型,但尚未考虑用于从包含缩聚物和/或其解聚产物(如低聚物、三聚体、二聚体和单体)的流中收集污染物。

41.撇渣器可以定义为具有底部和直立圆周壁的容器,其上边缘限定撇渣器的入口(并且由此分离容器的出口),用于收集第一污染物。撇渣器可以是除了入口之外是封闭的容器,但也可以连接到排放装置,如排水管。撇渣器可以例如具有漏斗的形状。

42.浮渣装置可以定义为细长装置,其包括一个或多个彼此相邻布置的入口,它们基本上沿装置(并且由此分离容器的出口)的轴向方向延伸,用于收集第一污染物。浮渣装置典型地这样定向,其中其轴向方向平行于分离容器中的反应混合物的表面,并且优选垂直于在分离容器的入口和至少一个出口之间的流动方向。浮渣装置可以是浮渣管,在这种情况下,入口在该管的圆周的一部分(例如,小于其圆周的25%或者甚至小于20%)上延伸。浮渣装置典型地还连接至排放装置,如排水管。

43.虽然典型地提供撇渣器或浮渣装置就足够了,是但也可以优选将两者提供在同一分离容器中。

44.可以将撇渣器或浮渣装置的开口位置设置在固定位置,但在另一个实施方案中,顶部出口的位置是可调节的。

45.如所提及的,包含带有污染物的缩聚物的进料流可以变化,例如取决于来源、季节部分和/或批次基础,过程条件可以发生变化。例如,进料流中的污染物的质量和/或数量可以在进料流内或进料流之间发生变化,并且总流量(以每单位时间的体积计)可以发生变化。过程条件的这样或其他变化可能导致分离容器中第一污染物的位置和/或量的变化,并且特别是第一污染物与分离容器底部的距离的变化。此外,可以优选间歇地收集第一污染物相,从而允许第一污染物相在开始用顶部出口收集之前生长到一定的厚度(如尺寸)。为了适应这一点,优选以可调节的方式(例如手动或电子控制)具体实施顶部出口,例如撇渣器或浮渣装置。可调节性可能被限制在一个限定的范围内,这使其不适合用于从分离容器的底部收集内容物。

46.顶部出口可以例如通过(例如固定至)可调节框架被布置(例如安装)在分离容器中,这允许顶部出口相对于分离容器的底部布置在多个不同的高度水平处。

47.在浮渣管的情况下,浮渣管优选地绕其轴线可旋转地安装。浮渣管绕其轴线的旋转将改变从一个或多个入口到分离容器底部的距离。从而该距离可以在指定范围内变化,而不需要提供框架,这提供了一种相对简单的获得足以适应过程条件的最典型变化的可调节性的方式。

48.根据本发明,冷却装置被配置为使得在解聚容器中为液体和/或被溶解的第一污染物由于所述第一污染物的至少部分沉淀而形成单独的固体相。

49.单独的第一污染物相(其中第一污染物为固态)的形成允许所关注的污染物更容

易被收集。为获得单独的固体相所需的准确温度取决于存在的污染物和缩聚物,但对于本领域技术人员来说将是明显的。

50.根据本发明,反应器系统包括冷却装置,用于确保分离容器处于比解聚容器更低的温度。

51.优选使分离容器处于或保持在比解聚容器更低的温度,因为观察到更低的温度导致在解聚的缩聚物和第一污染物之间的相分离的机会增大,这特别是在聚烯烃作为污染物的情况下,在聚对苯二甲酸乙二醇酯作为缩聚物的情况下,以明显的方式观察到。为此,在这方面,更低的温度可以定义为至少10℃、至少30℃、至少50℃、至少70℃、至少80℃、至少90℃,至少100℃或者甚至至少110℃的温差。

52.特别地,冷却装置被配置用于冷却第一污染物和醇溶剂,使得第一污染物至少部分地沉淀。特别地,所述方法包括以下步骤:利用冷却装置冷却反应混合物,以确保分离容器中的反应混合物处于比解聚容器更低的温度,使得在解聚容器中为液体和/或被溶解的第一污染物至少部分地沉淀。冷却可以以多种方式实现,例如通过提供设备,例如热交换器,其被配置和/或适合用于冷却反应混合物,或将温度低于反应混合物的流体引入反应混合物和/或分离容器中。冷却可以在多个位置处进行,这些位置优选在解聚容器的下游,如在分离容器内或在解聚容器的出口和分离容器的入口之间。

53.在另一个优选实施方案中,分离容器在供水系统的下游。

54.已经观察到水的加入导致第一污染物的相分离增加。此外,所引入的水可以具有比解聚容器中的反应混合物更低的温度,从而冷却分离容器的内容物的其他组分,如源自解聚容器的反应混合物。因此,供水系统可以是反应器系统的一种或甚至唯一的冷却装置。

55.在这方面,水可以定义为还涵盖不纯的水和/或水溶液,例如由超过85重量%的水,或许甚至超过90重量%的水,或者或许甚至超过95重量%的水组成的溶液。可以优选使用可能源自当前反应器系统外部的另一个过程的残留水溶液。

56.在另一个实施方案中,反应器系统包括用于混合分离容器的内容物的混合装置。

57.在反应器系统的操作中,高度优选确保分离容器的内容物,例如源自解聚容器的反应混合物和源自供水系统的水,在进入分离容器中之时或之后不久混合。这在实施间歇工艺时是特别有利的。在这方面的混合还可以涵盖在分离容器的内容物内存在湍流流态,而不管这种状态的原因。这允许源自解聚容器的反应混合物的各种组分和源自供水系统的水的适当混合,从而有助于第一污染物的更明显的相分离。

58.混合装置可以布置在朝向分离容器的入口的供应管线中,例如,通过提供在线混合装置,用于在进入分离容器中之前混合来自供水系统的水和来自解聚容器的反应混合物。换言之,到分离容器的供应管线本身则可以被视为是混合装置(的一部分),并且可不需要在分离容器内布置另外的混合装置。

59.然而除此之外,或作为可选方案,混合装置也可以在分离容器中,靠近分离容器的任何入口(例如,连接到解聚容器的入口和/或连接到供水系统的入口)具体实施,以便能够在进入分离容器中之后不久混合分离容器的内容物,从而有效地利用分离容器中的空间以允许相分离。混合装置优选具体实施为搅拌器。在供应管线中没有混合装置的情况下,在分离容器中提供混合装置是特别有利的。

60.在一个更优选的实施方案中,反应器系统还包括可渗透板,其在分离容器内布置

在混合装置的下游并且优选地与混合装置相邻。该可渗透板限定了分离容器中和/或上游的混合室以及在混合室下游的沉降室。

61.可渗透板(也可以称为镇静板或设置有多个通孔的板)的提供,允许分离容器的内容物在可渗透板下游的漂浮室中沉降或平静下来。这增加了第一污染物的相分离速度,同时仍然实现了与在可渗透板上游的混合装置的适当混合。如所提及的,分离容器的内容物在靠近混合装置处可以具有湍流流动,并且可渗透板可以使流动变为层流模式,更适合于实现污染物的相分离。

62.在另一个优选实施方案中,所述混合室在分离容器中,并且其中沉降室的宽度大于其高度,并且优选地混合室的高度大于其宽度。

63.换言之,虽然分离容器可以仅包括一个容器,但是分离容器也可以包括两个相互连接的室,即第一室或混合室,其连接到在第一室下游的第二室或沉降室。第一室和第二室的提供允许这些室以改进分离的方式确定尺寸。在其中优选布置混合装置的第一室的选定尺寸允许在分离容器中存在的相之间发生适当的混合,而第二室的选定尺寸使得一定厚度(如尺寸方面,而不是一致性方面)的污染物层更快速地形成,这使其更容易收集。

64.在一个优选实施方案中,分离容器具有在至少一个方向上伸长的底部。

65.底部(其在至少一个方向上伸长,从而为分离容器提供了具有至少一个伸长尺寸的容器的形状)产生用于发生相分离的大表面积。

66.在另一个优选实施方案中,分离容器包括用于收集第二污染物和/或包含第二污染物的混合物的底部出口,所述第二污染物存在于进料流中。

67.(第二污染物)

68.除了第一污染物,进料流还可以包含第二污染物,即密度高于主相的污染物,该相在分离容器中在包含解聚的缩聚物的主相下方分离和/或沉淀。这样的第二污染物可以例如包括沙子或金属如铝。为了能够收集该第二污染物相,优选提供用于收集该第二污染物的收集装置。观察到第二污染物可以形成混合物和/或附聚物。这样的附聚物可以大于仅作为进料流的一部分提供的第二污染物。这样的附聚物还可以包含第一污染物和/或缩聚物。

69.已发现前述特征在收集第一污染物方面提供了优势,也可为收集第二污染物提供优势。尤其是在冷却的应用中发现了这一点,例如通过在分离容器中引入水,随后可以是通过混合并最终通过所述可渗透板。由于沉淀对重力的依赖性,细长的底表面也有助于更好地分离第二污染物。

70.在一个优选实施方案中,分离容器包括用于阻挡第二污染物的上溢挡板和用于阻挡第一污染物的下溢挡板中的至少一个。

71.提供上溢挡板和下溢挡板中的任何一个都具有许多优点。首先,这样的挡板在使用中将延伸到分离容器的内容物中,并且通过这种布置能够分别阻挡底部层和第一污染物层。这为了防止某种污染物进入在挡板下游的位置(例如出口)或增大收集的便利性可以是有用的。其次,挡板的提供减少了可用于形成相分离的第一污染物层的顶部表面,而对分离容器的体积没有明显限制。因此,层的厚度(如在尺寸方面,而不是一致性方面)将增加,从而实现更容易的收集。

72.下溢挡板典型地悬挂在分离容器的顶部,例如从其顶板悬挂。上溢挡板典型地安装在分离容器的底部上。这两种类型的挡板典型地沿主要流动方向布置在分离容器的前半

部分中。

73.更优选地,反应器系统包括上溢挡板和下溢挡板二者。优选地,上溢挡板在分离容器中的主要流动方向上布置在下溢挡板的下游。优选地,所述挡板彼此相邻地布置以便引导分离容器的内容物在基本上垂直于分离容器底部的方向上流动,从而更有效地阻挡任何顶部和/或第二污染物通过所述挡板。优选地,所述挡板在垂直于分离容器底部的方向上重叠,从而在所述挡板之间限定通道,这使得任何顶部和/或第二污染物的阻挡更加有效。挡板优选地沿主要流动方向布置在分离容器的前半部分中,尤其是当重要的是产生大量体积的主相缓冲液时,例如在输入材料的量具有相对大变化的情况下。

74.除了最终的其他混合装置之外,反应器系统还可以包括另外的混合装置,以减少已经通过一个或多个挡板的任何污染物能够沉降的机会。

75.在另一个优选的实施方案中,分离容器还包括在解聚容器上游的另外的分离装置,其被配置用于从进料流中至少分离缩聚物并将其引入解聚容器中。

76.在一些情形下,例如当进料流包含相对高量(例如,超过5重量%,或者或许甚至超过10重量%)的污染物时,可以优选在解聚的上游进行预分离,其利用另外的分离装置进行。该分离的包含缩聚物的级分随后被转移到解聚容器中用于解聚。

77.这样的另外的分离装置可以包括任何合适的分离装置或多个分离的组合。考虑了这样的另外的分离装置至少包括洗涤罐或沉降罐,在其中缩聚物与溶剂混合。在该单独的罐中的溶剂可以保持在30℃至70℃,更优选35℃至55℃之间的范围内的温度。该容器中的分离是基于缩聚物、醇溶剂、第一污染物(其将具有漂浮在溶剂中的倾向)以及适用的情况下的第二污染物(其具有沉入溶剂中的倾向)的密度差异。

78.在又一个实施方案中,分离容器设置有布置在分离容器中的一组填充板,用于在使用中接触分离容器的内容物。

79.这些填充板被设计成迫使分离容器的内容物提升到高于一定的距离,例如5厘米。任何固体材料并且特别是纤维(其在相应地提升时会碰撞到这些填充板上)将具有增加的沉降趋势和/或速度,从而增加分离的便利性和/或速度。纤维趋于特别存在于包含纺织品的废物流中,并且因此在分离这样的流时是特别优选的。作为波纹板具体实施的包装板的提供甚至是更有益的,因为它增加了污染物(例如纤维)在填充物内行进的路径长度,从而使上述效果以更明显的方式发生。

80.(方法)

81.本发明的目的还通过从进料流中分离第一污染物的方法来实现,该进料流还包含缩聚物,该方法包括以下步骤:

[0082]-将进料流、醇溶剂和任选的解聚催化剂供应到解聚容器中并混合它们以形成反应混合物;

[0083]-在所述反应条件下将所述反应混合物中的所述缩聚物的至少一部分解聚成单体、二聚体、三聚体和/或低聚物;

[0084]-在所述反应混合物中的所述缩聚物的至少一部分解聚之后将所述反应混合物转移到包括分离容器的分离段,和

[0085]-收集第一污染物,其中在分离段中基于密度分离将所述第一污染物与醇溶剂分离,特别是使得第一污染物布置在分离容器中的醇溶剂的顶部上;

[0086]-还包括以下步骤:在收集步骤之前利用冷却装置冷却反应混合物,以确保分离容器中的反应混合物处于比解聚容器更低的温度,使得在解聚容器中为液体和/或被溶解的第一污染物至少部分地沉淀。

[0087]

在一个实施方案中,收集步骤还包括将反应混合物从分离容器转移到布置在分离容器下游的弧形筛单元,该弧形筛单元用于经由斜筛将第一污染物与包含醇溶剂的滤液流分离。优选地,将滤液流至少部分地再循环到分离容器中。

[0088]

在一个实施方案中,基于密度分离将反应混合物通过布置在解聚容器下游的至少一个旋风分离器装置分离成包含第一污染物的低密度流和包含醇溶剂的高密度流。特别地,过滤装置被布置用于接收来自所述至少一个旋风分离器装置的至少一个低密度流,以从醇溶剂中过滤出第一污染物。

[0089]

典型地,解聚包括加热缩聚物。可以以各种各样的方式加热缩聚物。例如可以用存在于解聚容器中的加热装置对其进行加热,但也可以通过将经加热的溶剂引入到解聚中(该溶剂将由此加热流)来加热流。

[0090]

合适催化剂的实例在已公布的专利申请wo 2018/143798 a1、wo 2017/111602 a1、wo 2016/105200 a1和wo 2014/209117 a1(全部由申请人提交)中提及。也可以考虑其他催化剂。

[0091]

缩聚物更优选是聚酯、聚酰胺、聚氨酯和聚醚中的一种,后者还包括淀粉和纤维素基聚合物。聚酯是优选的,聚对苯二甲酸乙二醇酯(pet)是目前商业上最重要的聚酯。如本领域已知的,pet可以包括另外的共聚单体如iso-bhet,以改善其性能。然而,不排除其他聚酯。实例包括所谓的可生物降解的聚合物,如聚乳酸(pla)、聚对苯二甲酸丁二醇酯(pbt)、聚环己二亚甲基-2,5-呋喃二甲酸酯(pcf)、聚己二酸-共-对苯二甲酸丁二醇酯(pbat)、聚癸二酸-共-对苯二甲酸丁二醇酯(pbset)、聚琥珀酸-共-对苯二甲酸丁二醇酯(pbst)、聚2,5呋喃二甲酸-共-琥珀酸丁二醇酯(pbsf)、聚2,5-呋喃二甲酸-共-己二酸丁二醇酯(pbaf)、聚2,5-呋喃二甲酸-共-壬二酸丁二醇酯(pbazf)、聚2,5呋喃二甲酸-共-癸二酸丁二醇酯(pbsef)、聚2,5-呋喃二甲酸-共-巴西酸丁二醇酯(pbbrf)、聚2,5-呋喃二甲酸丁二醇酯(pbf)、聚琥珀酸丁二醇酯(pbs)、聚己二酸丁二醇酯(pba)、聚琥珀酸-共-己二酸丁二醇酯(pbsa)、聚琥珀酸-共-癸二酸丁二醇酯(pbsse)、聚癸二酸丁二醇酯(pbse)及其共聚物,例如与聚乳酸和/或pet的共聚物。

[0092]

在一个优选的实施方式中,流基本上是无水的,并且更特别地具有尽可能低的水含量,例如小于5重量%,优选小于3重量%,更优选小于1重量%。

[0093]

在该方法的一个优选实施方案中,分离容器设置有顶部出口,该顶部出口的位置是可调节的,并且该方法包括以下步骤:

[0094]-检测污染物的位置;

[0095]-调整顶部出口的位置以收集第一污染物。

[0096]

顶部出口的位置的可调节性允许在使用顶部出口方面的多种策略。

[0097]

在该方法的一个实施方案中,出口的位置受到控制(例如,被电子地控制)以确保顶部出口始终与分离容器的内容物的顶部接触。换言之,分离容器内的内容物液位的上升或下降将导致顶部出口位置的调节以适应这种上升或下降。

[0098]

在该方法的另一个实施方案中,出口通常不接触分离容器的组分。在这种情况下,

第一污染物层将随着时间的推移而积累或增长。在特定的合适时间段之后,然后使顶部出口从其默认位置进入用于收集第一污染物的位置,并且之后返回其默认位置。

[0099]

在该方法的一个优选实施方案中,该方法包括以下步骤:利用冷却装置冷却反应混合物,以确保分离容器处于比解聚容器更低的温度,优选地使得在解聚容器中为液体和/或被溶解的污染物形成单独的相和/或至少部分地沉淀。

[0100]

在该方法的另一个优选实施方案中,该方法还包括将水引入到分离容器中的步骤。

[0101]

同样,添加的水可以是不纯的水和/或水溶液,例如由超过85重量%的水,或许甚至超过90重量%的水,或者甚至超过95重量%的水组成的溶液。可以优选使用可能源自另一过程的残留水溶液。

[0102]

在该方法的另一个优选实施方案中,该方法还包括用混合装置混合分离容器的内容物的步骤。

[0103]

在该方法的又一个优选实施方案中,该方法还包括以下步骤:使分离容器的经混合的内容物通过可渗透板,该可渗透板在分离容器中布置在混合装置的下游并且优选靠近混合装置,以便限定在分离容器之中和/或上游的混合室以及在混合室下游的沉降室。

[0104]

在该方法的优选实施方案中,该方法还包括以下步骤:利用底部出口收集第二污染物或包含第二污染物的混合物,其中第二污染物作为进料流的一部分提供。

[0105]

在该方法的一个优选实施方案中,该方法还包括以下步骤:利用布置在分离容器中的相应的下溢挡板和/或上溢挡板来阻挡顶部和/或第二污染物。

[0106]

在该方法的一个优选实施方案中,污染物包含聚烯烃。

[0107]

聚烯烃是废物流的常见成分,并且因此是用于从包含缩聚物的流中分离的有吸引力的候选物。

[0108]

在该方法的优选实施方案中,污染物包含颜料,优选蓝色颜料。

[0109]

颜料可以包含在进料流中存在的缩聚物和/或任何聚烯烃中。在缩聚物分解后,这样的颜料被释放并且可以溶解在醇溶剂中或者可以不溶解在其中,而是附着在固体材料上。令人惊讶的是,已经观察到一些颜料倾向于与第一污染物(其特别是聚烯烃)从反应混合物中分离出来。在不限制保护范围的情况下,怀疑这样的污染物在一定程度上是非极性的,使其不匹配醇溶剂的极性。这允许聚烯烃降低反应混合物中的颜料浓度,之后可以对其进行后处理,例如用活性炭处理。因此,后处理设备可以以更小的设计实现,或者甚至可以省略。出于这个原因,当处理包含颜料的进料流的分离时,另外还掺入最少量的聚烯烃(例如至少组合物的1重量%,或甚至组合物的至少2重量%)可能是有益的。这与目前关于废物流分离的观点(其中优选将起始材料中的污染物的量保持在尽可能低的水平)形成鲜明对比。

[0110]

特别地,已经发现当颜料是蓝色颜料例如酞菁时,上述与聚烯烃一起的颜料的分离是明显的。

[0111]

在该方法的一个优选实施方案中,缩聚物是聚酯,更优选聚对苯二甲酸乙二醇酯。

[0112]

在该方法的一个优选实施方案中,该流包含固体形式的废料,优选为碎片,如薄片。

[0113]

固体形式的废料使得流易于处理。优选以薄片形式引入废料。它提高了解聚速率,

并且使得更容易将流引入到解聚容器中。薄片例如具有5.10-6

至0.5cm3,更优选5.10-4

至0.05cm3之间的体积。如果将进料流以较大尺寸提供,则可以进行尺寸减小步骤,例如通过切碎和/或研磨进行。

[0114]

在该方法的一个优选实施方案中,使反应混合物处于所述反应条件下的步骤包括将反应混合物加热到170℃至200℃的温度的步骤。

[0115]

解聚容器中的温度优选在170-200℃的范围内以用于解聚聚酯并且更特别的是pet。

[0116]

在该方法的一个优选实施方案中,解聚的步骤基本上是通过糖酵解进行。

[0117]

糖酵解是一种用于在酯交换中将缩聚物,并且特别是聚对苯二甲酸乙二醇酯转化为对苯二甲酸二(2-羟乙基)酯(bhet)和低聚物的已知方法,从而不需要昂贵的蒸馏。这样的bhet在适用的情况下在最终的后处理之后被认为是可以用作用于制备新的聚对苯二甲酸乙二醇酯的起始材料的原始优质材料。

[0118]

在该方法的一个优选实施方案中,溶剂包括醇溶剂,如乙二醇。

[0119]

用于解聚的最有效温度在190-200℃的范围内,联合使用乙二醇作为溶剂。用于pet溶解到溶剂如乙二醇中的温度可以达到在120-180℃,例如150-180℃的范围内。

[0120]

根据又一方面,本发明涉及一种处理包含缩聚物和第一污染物的进料流的方法。所述处理包括根据本发明分离第一污染物,并将剩余的反应混合物后处理成纯化的单体和/或纯化的二聚体。后面的后处理优选通过使二聚体和/或单体结晶来进行。这样可以如在非预先公开的申请nl2023681和nl2023686中所描述的那样实现,将这些申请通过引用包括在本文中。

[0121]

根据又一方面,包含缩聚物和第一污染物的进料流的处理通过使用根据本发明的反应器系统进行。优选地,该处理还包括纯化二聚体和/或单体以得到适合用于聚合反应的产物。

[0122]

为清楚起见,观察到上文讨论的任何实施方案或实施方式适用于本技术中涵盖的任何方面(例如反应器系统、方法)。因此,上文描述的方法优选在上文描述的反应器系统中进行。

附图说明

[0123]

本发明的方法和反应器系统的这些和其他方面将参照附图进一步阐明,这些附图本质上是纯图解说明的并且未按比例绘制,其中:

[0124]

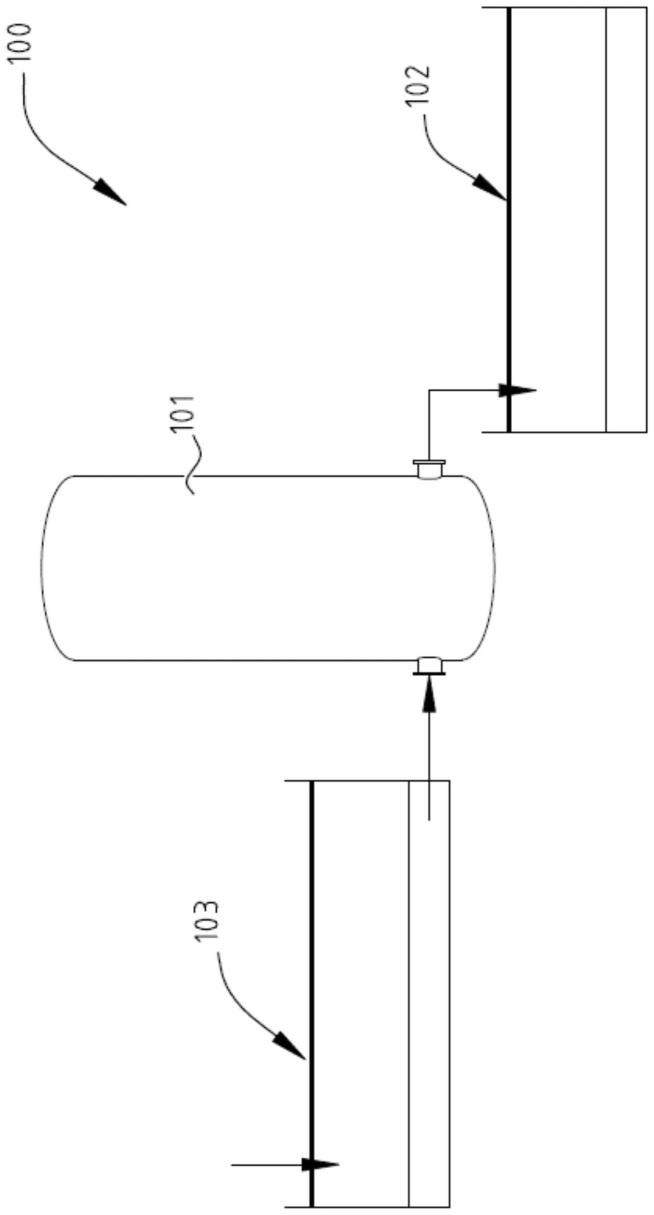

图1示出了根据本发明的反应器系统的实施方案的示意图;

[0125]

图2示出了用于根据图1的反应器系统的分离容器的第一实施方案;

[0126]

图3示出了用于根据图1的反应器系统的分离容器的第二实施方案;

[0127]

图4示出了用于根据图1的反应器系统的分离容器的第三实施方案;

[0128]

图5示出了用于根据图1的反应器系统的分离容器的第四实施方案;

[0129]

图6示出了用于根据图1的反应器系统的分离容器的第五实施方案;

[0130]

图7示出了用于根据图1的反应器系统的另一分离装置的实施方案;

[0131]

图8示出了根据本发明的方法的一个实施方案;

[0132]

图9示出了根据本发明的反应器系统的另一个实施方案,该反应器系统包括分离

段,该分离段包括弧形筛单元;

[0133]

图10示出了根据本发明的反应器系统的另一个实施方案,该反应器系统包括分离段,该分离段包括多个旋风分离器;

[0134]

图11示出了根据本发明的反应器系统的另一个实施方案,该反应器系统包括分离段,该分离段包括弧形筛单元。

具体实施方式

[0135]

在下文中,不同附图中相同或对应的部分将用相同的附图标号提及。所例示的实施方案意图用于解释和说明并且不意图限制权利要求的范围。

[0136]

在图1中,公开了根据本发明的反应器系统100的一个实施方案的示意图。反应器系统100包括用于解聚还包含污染物的流(如废物流)中的缩聚物的解聚容器101和在解聚容器101下游的分离容器102。任选地,反应器系统还包括在解聚容器上游的另一分离装置103。

[0137]

解聚容器101可以是被认为适用于如前述部分中所述的预期目的的任何容器。分离容器102可以以多种方式具体实施,其中一些示例200、300、400、500在图2至6中公开。

[0138]

在每个实施方案中,实施方案200、300、400、500、600包括具有底部202、302、402、502、602和侧壁203、303、403、503、603的分离容器201、301、401、501、601,并且其在使用中填充有混合物204、304、404、504、604直到液位l。在每个实施方案200、300、400、500、600中,分离容器201、301、401、501、600从在解聚容器101下游的入口205、305、405、505、605朝向多个出口延伸,分离容器201、301、401、501、601在这些情况下包括撇渣器206、406、506、606或可调节的浮渣管306,各自用于收集混合物204、304、404、504、604中的第一污染物220、320、420、520、620,即具有比混合物204、304、404、504、604中的解聚的缩聚物更低的密度的污染物,并且该污染物将漂浮在溶剂上,以及底部出口207、307、407、507、607,用于收集第二污染物,即具有比混合物204、304、404、504、604中的解聚的缩聚物更高的密度的污染物。在实施方案200、300、400、500、600的每一个中,分离容器201、301、401、501、601还设置有另外的入口208、308、408、508、608,其与供水系统相连,并且其用于将水引入到分离容器201、301、401、501、601中,并且由此将混合物204、304、404、504、604冷却至低于解聚容器101中的温度,使得至少在解聚容器101中为液体和/或被溶解的污染物在分离容器201、301、401、501、601中形成单独相和/或至少部分地沉淀。在实施方案200、300、400、500、600的每一个中,分离容器201、301、401、501、601还设置有混合装置,用于将源自解聚容器101的反应混合物与通过另外的入口208、308、408、508、608引入的源自供水系统的水(或其他水溶液)混合。在一些实施方案中,混合装置包括在分离容器201、301、401、601中布置在入口205、305、405、605下游的混合器209、309、409、609。在另一个实施方案中,混合装置布置在到分离容器501的供应管线505、508中,并且可以作为在线混合器具体实施。在实施方案200、300、400、500、600的每一个中,分离容器201、301、401、501、601还设置有用于排放解聚的缩聚物(例如排放到后处理单元)的排放出口210、310、410、510、610。

[0139]

在分离容器201、301、401、501、601中,在解聚容器中为液体和/或被溶解的混合物204、304、404、504、604中的污染物,将在分离容器201、301、401、501、601中形成单独相和/或至少部分地沉淀,所述混合物通过入口205、305、405、505、605引入,源自解聚容器101,并

且其还包含至少部分地解聚的缩聚物和溶剂。

[0140]

重要的是要强调,为了获得本发明的效果,对于前述实施方案中的每一个通用的特征不是必需的。

[0141]

在实施方案200、300、400、500和600中,分离容器设置有用于沉降混合物204、304、404、504、604的可渗透板211、311、411、511、611,其布置在分离容器201、301、401、501、601中,在混合装置209、309、409、505;508、609的下游并与其相邻。

[0142]

在实施方案200、300和400中,排放出口210、310、410设置有竖直挡板212、312、412,其布置在排放出口210、310、410上游的分离容器201、301、401的底部202、302、402上,以防止任何污染物(特别是沉淀性污染物)进入排放出口210、310、410。

[0143]

在实施方案200、300、400和600中,混合装置209、309、409、609或其一部分布置在入口205、305、405、609和另外的入口208、308、408、608的下游并与其相邻,而在实施方案500中,混合装置509布置在供应管线505;508内。

[0144]

在第二实施方案300中,浮渣管306的开口306a的位置可以通过浮渣管306绕其轴线306b的旋转来改变,以适应流体液位l的变化。

[0145]

在第三实施方案400中,一组填充板413布置在可渗透板411和顶部出口406(其独立于出口407、410的位置移动到入口405更下游的位置,以产生用于该组填充板的空间413)之间。这些填充板413提升分离容器401中的混合物404,并由此使污染物碰撞到这些板上,从而增加污染物从混合物404中分离的便利性和速度。

[0146]

在第四和第五实施方案500、600中,分离容器501、601还设置有用于阻挡具有比解聚的缩聚物更低的密度的污染物的下溢挡板514、614,以及在下溢挡板514、614下游的用于阻挡第二污染物的上溢挡板515、615。挡板514;515、614;615在主要流动方向(即从入口505、605朝向排放出口510;610)上布置在分离容器501、601的前半部上,并且被布置成彼此相邻以便在基本上垂直于分离容器501、601的底部502、602的方向上引导混合物504、604的流动,在区域516、616中重叠,在壁514;515、614;615之间限定出通道517、617,从而在分离容器501、601内限定出用于在挡板514;515、614;615下游构建主相缓冲液的容积。

[0147]

第五实施方案600还包括可选的另外的混合装置618,用于在挡板614;615下游混合混合物604,以减少已通过挡板614;615的任何污染物能够沉降的机会。

[0148]

图7中公开了另外的分离装置103的一个可能实施方案1100。该分离装置1100包括具有敞开顶部和出口1102(其连接到解聚容器101的入口)的分离容器1101。流可以从分离容器1101的顶部引入并溶解在醇溶剂如乙二醇中。漂浮物1103可以从敞开顶部去除,并且典型地包含大部分的缩聚物薄片的底部级分1104被转移到解聚容器101中以进行解聚。

[0149]

图8中公开了根据本发明的方法的一个实施方案1000,其包括:

[0150]-步骤1001:在解聚容器101中使构成还包含溶剂和任选的催化剂的反应混合物的流处于所述反应条件下,所述溶剂被选择为用于缩聚物和/或用于通过解聚从所述缩聚物获得的反应产物的溶剂;

[0151]-步骤1002:在所述反应条件下,将所述反应混合物中的所述缩聚物的至少一部分解聚成单体、二聚体、三聚体和/或低聚物;

[0152]-步骤1003:在将所述反应混合物中的所述缩聚物的至少一部分解聚之后,将反应混合物通过其入口205、305、405、505、605转移到分离容器201、301、401、501、601中;

[0153]-步骤1004:通过经由另外的入口208、308、408、508、608引入水来冷却反应混合物,以确保分离容器201、301、401、501、601处于比解聚容器101更低的温度,并且使得在解聚容器101中为液体和/或被溶解的污染物形成单独相和/或至少部分地沉淀;

[0154]-步骤1005:利用在分离容器201、301、401、601中布置在入口205、305、405、505、605和另外的入口208、308、408、508、608下游的混合装置209、309、409、609,将引入到分离容器中的反应混合物与水混合;

[0155]-步骤1006:在分离容器中基于密度分离,利用顶部出口收集第一污染物,和

[0156]-步骤1007:从分离容器201、301、401、501、601中排放解聚的缩聚物。

[0157]

图9示出了根据本发明的反应器系统的另一个实施方案,该反应器系统包括分离段,该分离段包括弧形筛单元。反应器系统包括解聚容器101,用于解聚还包含污染物的流(如废物流)中的缩聚物。反应器系统还包括分离段700,其包括分离容器701和弧形筛单元720。分离段700布置在解聚容器101的下游。反应混合物的流经由入口705进料到分离容器701中。

[0158]

任选地,在解聚容器101和分离容器701之间布置热交换器以冷却反应混合物,使得第一污染物形成具有固体第一污染物的单独相。特别地,反应混合物可以分离成包含第一污染物的第一污染物相和主要包含其他组分如醇溶剂的主相。固体第一污染物具有比反应混合物中的解聚的缩聚物和醇溶剂更低的密度。

[0159]

可选地或另外地,将水引入到分离容器701中以冷却分离容器701中的反应混合物704,使得第一污染物可以形成具有固体第一污染物的单独相。

[0160]

特别地,反应混合物分离成包含具有固态的第一污染物的第一污染物相和主要包含其他组分如醇溶剂的主相。处于固态的第一污染物具有比反应混合物中的解聚的缩聚物和醇溶剂更低的密度。

[0161]

特别地,反应混合物704被冷却,使得第一污染物至少部分地沉淀而形成为固体颗粒和/或固体层的形式的固体相。

[0162]

分离容器701还包括混合装置709以混合反应混合物704,从而在经由水入口708添加水之后增强反应混合物704的冷却。反应混合物704可以在分离容器701中存在直至液体表面液位l。

[0163]

分离容器701还包括顶部出口706和底部出口710。顶部出口706布置在带走第一污染物相的液位处。第一污染物相被转移到弧形筛单元720。弧形筛单元720包括用于将第一污染物724与包含醇溶剂的滤液流726分离的筛网722。滤液流726可以特别地包含除第一污染物外的其他组分,如醇溶剂和解聚的缩聚物。在该实施方案中,弧形筛单元连接到分离容器的顶部出口以接收第一污染物相。筛网是斜筛722。筛网倾斜布置以允许包含固体第一污染物部分的残留物724沿着倾斜的弧形筛722朝向储存容器730向下滑动。储存容器730被用于储存固体第一污染物部分,其由于重力而经由滑槽落入储存容器730中。

[0164]

滤液流726可以通过阀728选择性地以产物流728a引导至后处理容器740和/或可以至少部分地以再循环流728b再循环至分离容器701。另外,底部出口710布置在将主相712带至后处理容器740的液位处。

[0165]

图10示出了根据本发明的反应器系统的另一个实施方案,该反应器系统包括分离段,该分离段包括多个旋风分离器。反应器系统包括解聚容器101。反应器系统还包括分离

段800,其包括分离容器801和多个旋风分离器850、852。分离段800布置在解聚容器101的下游。分离容器801包括入口805、顶部出口806、水入口808、底部出口810、混合装置809,并且以与图9的实施方案中所示的相同方式保持反应混合物804。任选的作为冷却装置的热交换器816布置在解聚容器101和分离容器801之间以冷却反应混合物804,使得第一污染物可以形成具有固体第一污染物的单独相。

[0166]

顶部出口806布置在将第一污染物相带到第一旋风分离器850的液位处。第一污染物相被转移到第一旋风分离器850,在那里基于密度分离它被分离成包含第一污染物的低密度流a和包含醇溶剂的高密度流b。低密度流a被转移到第二旋风分离器852,在那里基于密度分离低密度流a被进一步分离成包含第一污染物的低密度流a和包含醇溶剂的高密度流b。第一旋风分离器850的高密度流b和第二旋风分离器852的高密度流b被转移到后处理容器840中。第二旋风分离器852的低密度流a被转移到过滤装置820,如弧形筛单元或任何其他过滤单元,用于从低密度流a的液相中分离固体第一污染物824。液相826(其包含醇溶剂和/或解聚的缩聚物组分)被转移到后处理容器840。作为过滤装置820的残留物的固体第一污染物824被收集在储存容器830中,例如通过允许固体第一污染物824由于重力而经由斜槽落入储存容器830中。

[0167]

图11示出了根据本发明的反应器系统的另一个实施方案,该反应器系统包括分离段,该分离段包括弧形筛单元。与图9所示的实施方案相比,该实施方案是一个改进的实施方案。分离容器901包括入口905、水入口908、底部出口910、混合装置909,并且以与图9的实施方案中所示的相同方式保持反应混合物904。在图11的实施方案中,底部出口910布置成将分离容器901的反应混合物904,优选地全部内容物(包括第一污染物相和主相)带出到弧形筛单元920。反应混合物通过弧形筛单元920以与弧形筛单元720相同的方式处理,从而将第一污染物924与包含醇溶剂的滤液流926分离。弧形筛单元920类似于弧形筛单元720,即具有斜筛922。筛网倾斜布置以允许包含固体第一污染物部分的残留物924沿着倾斜的弧形筛922朝向储存容器930向下滑动。

[0168]

滤液流926可以通过阀928选择性地以产物流928a引导至后处理容器940和/或可以至少部分地以再循环流928b再循环到分离容器901中。

[0169]

该实施方案具有这样的优点,即分离容器901的全部内容物904通过弧形筛单元920处理。由于分离容器901中的密度分离,主相(主要地位于在第一污染物相下方)将主要地在第一污染物相之前首先通过弧形筛单元920处理。这具有将滤液流926与第一污染物924有效且快速分离的优点。

[0170]

在所有的实施方案中,斜筛722、922优选地具有多个狭缝,每个狭缝具有在250-500μm范围内的狭缝跨度尺寸。狭缝的纵向方向被布置成基本上垂直于在斜筛上方的物质的进料方向。

[0171]

在更进一步的实施方案中,具有分离段800(包括分离容器801和多个旋风分离器850、852)的图10的实施方案通过以下方式改进:将底部出口810连接到多个旋风分离器850、852,以图10所示的实施方案中对于第一污染物相所描述的类似方式,通过旋风分离器850、852并且通过过滤装置820来处理分离容器801中的全部内容物804。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1