利用补充燃料再生催化剂的方法和设备与流程

利用补充燃料再生催化剂的方法和设备

1.优先权声明

2.本技术要求2019年12月13日提交的美国申请序列号16/714,383的优先权,该申请全文以引用方式并入本文。

技术领域

3.该领域是催化剂的再生,特别是焦炭从流化催化剂的燃烧。

背景技术:

4.轻质烯烃生产对于生产足够的塑料至关重要,以满足全球需求。烷烃脱氢(pdh)是其中轻质烷烃如乙烷和丙烷可以分别脱氢以制备乙烯和丙烯的方法。脱氢是需要外部热量以驱动反应完成的吸热反应。流体催化裂化(fcc)是另一种生产基本乙烯和丙烯的吸热方法。

5.在具有流化催化剂的pdh和fcc反应中,焦炭可以沉积在催化剂上,同时催化反应。可以通过在存在氧气的情况下从催化剂中燃烧焦炭来在催化剂再生器中再生催化剂。然后可以将热再生催化剂转移回反应器以催化反应。然而,在pdh反应中产生的焦炭可以提供来自在再生器中燃烧的不足的热量,以促进吸热脱氢方法。最近在fcc中观察到来自递送到反应器的再生催化剂的不足热量,这是由于汽提效率的进步,从而导致在输送到催化剂再生器的废催化剂上的烃较少。因此,可将补充燃料(如燃料气体)进料到催化剂再生器以充分加热催化剂以将足够的焓传递以驱动吸热反应。相反,如果提供不足的热量来驱动吸热反应,则烯烃生产可能会受到影响。

6.脱氢催化剂可以利用分子筛并入脱氢金属或无定形材料。催化剂必须足够稳健且尺寸适当,能够抵抗流化系统中预期的研磨。fcc催化剂通常是具有任选的mfi沸石以增强丙烯生产的y沸石。

7.再生方法和设备必须设计成最小化对催化剂和再生设备的损坏。当将燃料气体添加到再生器中时,这可能是特别具有挑战性的,该添加可以促进燃料气体燃烧而分散热量手段不足的区域中的热点。高度的蒸气和催化剂混合确保补充燃料气体的完全燃烧和蒸气与催化剂之间的良好热传递。催化剂是大散热器,因此补充燃料气体应在与致密催化剂相紧密接触时燃烧,以避免过高的稀催化剂相温度。致密催化剂相中的催化剂密度为至少200kg/m3(12.5lb/ft3),并且稀催化剂相中的催化剂密度不超过100kg/m3(6.3lb/ft3)。过量的稀催化剂相温度可能导致对周围催化剂和再生设备的热损伤,因为在不存在致密催化剂相的情况下热量无法充分分散。

8.空气与补充燃料气体之间的混合不良或燃料气体、空气和催化剂之间的接触时间不足可能导致催化剂或燃料气体上焦炭不完全燃烧。在初级催化剂分离设备下游持续的未燃烧的燃料气体将倾向于在被称为后燃的现象中在稀催化剂相中燃烧,从而导致温度过高,因为大多数催化剂散热器已经与气体分离。如果出于某种原因,未燃烧的燃料气体离开再生器而不完全燃烧,则离开再生器的蒸气具有在下游设备中燃烧的可能性,该下游设备

不对再生器中常见的高温进行额定或导致未燃烧的燃料气体被释放到大气中。应选择再生器中的条件以最小化火焰发生,火焰发生可能会由于其强热而损坏催化剂和设备。

9.在常规的流化脱氢催化剂再生器中,通过焦炭和补充燃料气体的燃烧热加热废催化剂。进入再生器的废催化剂是冷却器,并降低再生器的温度。补充燃料气体和催化剂上的焦炭可能需要在再生器中可燃烧之前加热到燃烧温度。

10.因此,需要在催化剂再生过程中使脱氢催化剂与燃料气体和空气接触的改进方法。

技术实现要素:

11.将较高温度再生催化剂与较低温度废催化剂混合以加热废催化剂。可以引入空气或其它氧气供应气体以促进混合。热再生催化剂与较冷废催化剂的混合增加了再生器中的催化剂密度,并且提供足够的催化剂以吸收热量但不过度升温,从而保护催化剂和设备。废催化剂的温度也增加了催化剂上的焦炭形成,并且补充的燃料气体立即准备好燃烧而没有将废催化剂加热到燃烧温度所必需的延迟。再生催化剂可在催化剂的混合物与补充的燃料气体接触之前与废催化剂混合。燃料气体可以分布在提供在50与4000之间的颗粒雷诺数以确保稳态燃烧的条件下。

附图说明

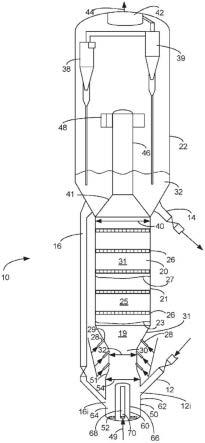

12.图1为本公开的方法和设备的示意图;

13.图2为针对给定雷诺数的达到气泡直径的时间和诱导时间与气泡直径的曲线图;并且

14.图3为图1的另选的实施方案的示意图。

15.定义

16.术语“连通”是指在列举的部件之间可操作地允许流体流动,其可被表征为“流体连通”。

17.术语“下游连通”意指在下游连通中流向主体的至少一部分流体可以从与其流体连通的对象可操作地流动。

18.术语“上游连通”意指在上游连通中从主体流出的至少一部分流体可以可操作地流向与其流体连通的对象。

19.术语“直接连通”意指来自上游部件的流体流进入下游部件而不穿过任何其他居间容器。

20.术语“间接连通”意指来自上游部件的流体流在穿过居间容器之后进入下游部件。

21.术语“绕过”意指对象至少在绕过的范围内与绕过主体失去下游连通。

22.术语“燃料气体”包括烃、氢气及其混合物。

23.如本文所用,术语“主要的”或“大部分”意指大于50%,适当地大于75%,并且优选地大于90%。

具体实施方式

24.本公开提供了一种方法和设备,其促进气体与催化剂与补充燃料燃烧之间的彻底

接触,以将催化剂脱羰基和加热到足以在再生催化剂转移到反应器时驱动吸热反应的温度。再生催化剂的再循环在再生器中提供足够的散热器,以避免过量的温度上升,温度上升可能损坏催化剂和设备。补充燃料气体可以在比较低温度废催化剂更高的温度下与催化剂接触。较高温度的催化剂使废催化剂上的焦炭和补充燃料气体更易于燃烧,而没有将废催化剂加热到燃烧温度所必需的延迟。

25.将废催化剂和至少部分再生的催化剂混合或将燃料喷射到再生的催化剂中可以使得补充燃料气体能够在至少660℃的温度下分配到催化剂。在再生器中没有需要浪费催化剂停留时间以将废催化剂加热到燃烧温度。可以使用氧气供应气体来流化废催化剂和再生催化剂的混合物,并且还提升再生器中的催化剂。可以为空气的氧气供应气体含有燃烧所必需的氧气。将再生催化剂再循环到再生器最大化燃烧气体、氧气和燃料气体在存在致密催化剂相的情况下的接触时间,这可以更好地吸收热量而没有过量温度上升。再生催化剂再循环还提供改变废催化剂和再循环的再生催化剂的质量流速的比率而不会影响再生催化剂到反应器的流动速率的能力。

26.本文的教导可以适用于需要待再生的催化剂用于吸热反应的任何方法。烷烃脱氢(pdh)和流体催化裂化(fcc)是此类方法的示例。fcc催化剂用于在大约大气压和427℃(800

°

f)至538℃(1000

°

f)和5至30的催化剂与油的比率下裂解较大的烃分子为较小的烃分子。pdh催化剂用于脱氢反应方法中以催化乙烷和/或丙烷脱氢为乙烯和丙烯。将示例性地描述pdh方法以说明所公开的设备和方法。

27.脱氢反应中的条件可包括500℃至800℃的温度、40kpa至310kpa的压力以及5至100的催化剂与油的比率。脱氢反应可以以流化方式进行,使得可以是反应物链烷烃或流化用惰性气体的气体以在反应器容器中提升脱氢催化剂同时催化丙烷和/或乙烷脱氢的方式分配到反应器。在催化脱氢反应期间,焦炭沉积在脱氢催化剂上,以便降低催化剂的活性。然后必须再生脱氢催化剂。

28.废催化剂竖管12通过控制阀将废催化剂从脱氢反应器输送到催化剂再生器10。将来自再生器10的经加热的再生催化剂通过控制阀在返回再生催化剂竖管14中输送回脱氢反应器,再生催化剂具有比废催化剂竖管12中更少浓度的碳或焦炭以催化脱氢反应并提供足够的焓以驱动吸热脱氢反应。

29.脱氢催化剂可以是适用于流化脱氢单元的多种催化剂中的任一种。所选脱氢催化剂应最小化裂化反应并有利于脱氢反应。适用于本文的催化剂包括可以分散在多孔无机载体材料如二氧化硅、铝、锆或粘土中的无定形材料或分子筛。催化剂的示例性实施方案包括晶体二氧化硅-氧化铝或二氧化硅-氧化铝-磷酸盐作为主要活性组分、基质、粘结剂和填料。

30.主要活性组分在催化剂的10至50重量百分比范围内,并且可以具有限制可以进入晶格的烃分子的大小范围的晶格结构。适用于主要活性组分的分子筛应具有中等和较小的平均孔径。通常,具有中等和较小的平均孔径的分子筛具有在由十个或更少的环限定的有效直径中具有不超过0.7nm的开口的孔。

31.基质组分可以包括无定形氧化铝或二氧化硅,并且粘结剂和填料提供物理强度和完整性。硅溶胶或氧化铝溶胶可用作粘结剂,并且高岭土可用作填料。催化剂颗粒的标称直径可以为20微米至150微米,平均直径为70微米至90微米。

32.脱氢催化剂可支承脱氢金属。脱氢金属可为过渡金属的一种或组合。贵金属可为优选的脱氢金属;然而,iib或iiib金属可为合适的脱氢金属,单独地或与其它脱氢金属组合。单独或彼此或与贵金属组合的铁、钨、镓、铜、锌或锆可为合适的脱氢金属。除了催化剂之外,还可以利用燃烧促进剂。金属可以并入分子筛的晶格结构中。

33.催化剂的酸官能应最小化以防止裂化并有利于脱氢。碱金属和碱土金属也可以包含在催化剂中以减弱催化剂的酸度。稀土金属可以包含在催化剂中以控制催化剂的活性。可以将0.05重量%至10重量%浓度的金属并入催化剂中。就贵金属而言,优选使用0.05重量%至2重量%的贵金属。

34.废催化剂被输送到催化剂再生器10以燃烧焦炭并使废催化剂再生成再生催化剂。催化剂再生器10包括燃烧室20和催化剂分离器22,其中再生催化剂与燃烧室20中生成的烟气分离。氧气供应气体分配器52提供来自氧气供应气体管线49的氧气供应气体到燃烧室20,其将燃烧室20中的废催化剂提升到分离室22中。通过在再生条件下与氧气供应气体接触,将焦炭燃烧离开废催化剂。在示例性实施方案中,空气用作氧气供应气体,因为空气容易获得并且提供足够的氧气用于燃烧,但也可以使用具有足够氧气浓度的其它气体,如纯化氧气。如果空气用作氧气供应气体,则每千克燃烧离开废催化剂的焦炭需要10kg至15kg空气。示例性再生条件包括在再生器10中的温度从500℃(900

°

f)至900℃(1700

°

f)和150kpa(标准尺寸)(20psig)至450kpa(标准尺寸)(70psig)的压力。

35.燃烧室20中的催化剂、燃料气体和氧气供应气体上升,而从催化剂中燃烧焦炭并且燃料气体也燃烧以再生催化剂并生成烟气。在快速流化的流动方案中燃烧气体和催化剂上升,其中催化剂可以相对于气体滑动,并且气体可以采取间接向上轨线。燃烧室中燃烧气体的表观速度通常为0.9m/s(3ft/s),优选地为1.1m/s(3.5ft/s),至2.1m/s(7ft/s),以提供快速流化的流动方案。

36.燃烧室20具有由双头箭头40指示的燃烧室直径,其中燃烧室直径40在燃烧室20跨燃烧室20的管状壁21的最宽点处测量,该管状壁可以是圆柱形的。可以跨燃烧室20的横截面安装一个或多个光栅26,以确保适当的流动和接触,调控气泡大小并防止催化剂绕过氧气和燃料气体接触。光栅26可以包括可渗透屏障,例如挡板或在边缘上以十字形图案垂直转动的条带。

37.气体和催化剂的共混物从燃烧室20通过截头圆锥形过渡区段41上升到立管46,立管46的直径小于燃烧室20的直径40。气体和催化剂的共混物在较窄的立管46中加速并从立管接线端装置48排放到分离室22中。立管接线端装置48利用水平、向心加速度来将再生催化剂与烟气分离。立管46中的表观气体速度将为6m/s(20ft/s)至15m/s(50ft/s)并且构成稀催化剂相。

38.通过立管接线端装置48从烟气中分离出的再生催化剂下降到致密催化剂床32中。催化剂分离室22可以包括一个或多个再生器旋风分离器38或其它固体/气态分离器装置,以分离仍夹带在烟气中的再生催化剂。在一个方面,初级旋风分离器38可以从分离室22收集烟气并将从催化剂分离的烟气输送到次级旋风分离器39,以进一步将再生催化剂与烟气分离,然后将经二次纯化的烟气引导到充气室42。烟气在排放管线44中从再生器10排放。在旋风分离器38、39中从烟气分离的再生催化剂通过浸腿分配进入致密床32中。在催化剂分离室22的致密床32中收集的再生催化剂的返回部分在返回再生催化剂竖管14中运输回到

脱氢反应器以催化脱氢反应。在催化剂分离室22的致密床32中收集的再生催化剂的再循环部分在再循环再生催化剂竖管16中再循环回到再生器10的下部腔室20。

39.在示例性实施方案中,再生器10包括混合室50。混合室可以位于再生器10的下端。混合室50可以包括来自废催化剂竖管12的废催化剂管道入口12i,废催化剂竖管12用作废催化剂竖管的出口。混合室50还可以包含来自再生催化剂竖管16的再生催化剂管道入口16i,再生催化剂竖管16用作再生催化剂竖管的出口。在示例性实施方案中,混合室50具有由双头箭头54指示的混合室直径。混合室直径54小于燃烧室直径40。在一些实施方案中,混合室50可以是圆柱形的。混合室50与废催化剂管道入口12i和再生催化剂管道入口16i下游连通。废催化剂管道入口12i将废催化剂物流从废催化剂竖管12排放到混合室50中,并且再生催化剂管道入口16i将再生催化剂的再循环部分从再生催化剂竖管16排放。废催化剂竖管12在其上可以包括控制阀,以控制废催化剂从脱氢反应器到混合室50的流速。再循环再生催化剂竖管16还可以在其上包括控制阀,以控制再生催化剂从分离室22再循环到混合室50的流速。在一些实施方案中,催化剂在废催化剂竖管12和/或再循环再生催化剂竖管16中流化以促进催化剂流动。废催化剂入口12i和再生催化剂入口16i中的一者或两者可以任选地与混合室50相切地连接以向进入混合室50的催化剂施加角运动以促进混合。另外,可以在废催化剂入口12i和再生催化剂入口16i处安装斜坡(未示出)以进一步促进混合。在各种实施方案中,斜坡可以将流动的催化剂向上、向下或至一侧或其它引导。氧气供应气体分配器52将氧气供应气体发射到混合室50中以使在混合室50内的催化剂流化并且将催化剂从混合室向上提升到燃烧室20中。从氧气供应分配器52排出的氧气供应气体包含燃烧所必需的氧气。

40.混合室50接收废催化剂物流和再生催化剂物流,并且将它们混合在一起以提供催化剂的混合物。在混合时,较热再生催化剂加热较冷废催化剂,其用于在至少600℃、合适地至少650℃且优选地至少660℃的温度下提供催化剂混合物。与催化剂混合物接触的催化剂上的焦炭或燃料气体将在这些温度下立即偏向与氧气燃烧。混合室50的内径54可以小于燃烧室20的内径40。混合室50可以通过混合过渡部51连接到燃烧室20,混合过渡部可以是截头圆锥形的。混合室50中的表观气体速度可以为1.5m/s(5ft/s),至6m/s(20ft/s),并且催化剂密度将为240kg/m3(15lb/ft3)至560kg/m3(35lb/ft3),构成混合室50中的致密催化剂相。

41.具有呈致密催化剂相的催化剂的致密催化剂床19将在燃烧室20中,如低于在下间相23与上间相27之间限定的过渡相25。稀催化剂相31将在过渡相25上方的上间相27上方形成。在上间相27上方的稀催化剂相31中的催化剂密度将为在稀催化剂相中的8kg/m3(0.5lb/ft3)至80kg/m3(5lb/ft3)。低于下间相23的致密催化剂床19中的催化剂密度将为320kg/m3(20lb/ft3)至560kg/m3(35lb/ft3)。期望焦炭的大部分燃烧发生在致密催化剂床19中。

42.可以通过操作在再循环再生催化剂竖管16上的控制阀来控制再生催化剂的再循环速率,独立于通过操作废催化剂管道12上的控制阀的废催化剂到再生器10的速率,以调整致密催化剂相和稀催化剂相的高度。催化剂通过致密催化剂床19中的致密催化剂相上升比通过过渡相25更慢并且通过过渡比通过稀催化剂相31更慢。由下间相23的高度表示的致密催化剂床19越高,催化剂在再生器10中的停留时间越长,特别是催化剂在致密催化剂相

中的停留时间越长。因此,通过再循环再生催化剂竖管16上的控制阀改变再生催化剂的再循环率来调整下间相23的高度,可以调整催化剂在再生器10中的停留时间,以确保充分燃烧和由催化剂吸收并转移到脱氢反应器中的焓。此外,可以调整下间相23的高度以确保燃烧发生在致密催化剂床19中,其中存在足够体积的催化剂以吸收燃烧热而没有过量温度上升。

43.再生催化剂通过再循环再生催化剂竖管16到混合室50的再循环速率可以是废催化剂通过废催化剂竖管12到混合室的速率的0.5至10倍。适当地,再循环速率可以是废催化剂通过废催化剂竖管12到混合室50的速率的1至5倍。

44.氧气供应气体,例如空气,氧气供应气体和燃料气体两者,或者氧气供应气体和燃料气体的混合物,可以从氧气供应气体管线49供给到混合室50中的氧气供应气体分配器52。分配器52将诸如空气的氧气供应气体分配给进入混合室50的催化剂以使混合室中的催化剂流化以促进混合并将催化剂从混合室提升到燃烧室20。

45.在某些情况下,废催化剂上的焦炭可能不足以从燃烧中产生足够的焓来驱动反应器中的吸热反应。这可以是pdh的情况。因此,将补充燃料气体添加到再生器中以提供额外的焓以驱动吸热反应。再生器10可以包括燃料分配器28,用于将燃料气体分配用于燃烧室20中的燃烧。在一个实施方案中,燃料分配器可以定位于空气分配器52与最低光栅26之间。再生器10可以包括多个燃料分配器28,用于将燃料气体分配到再生器,该再生器可以定位于空气分配器52与最低光栅26之间。燃料分配器28的排放喷嘴29可被定位于燃烧室20中或混合室50中。

46.在一个实施方案中,再生器10可以包含燃料分配区段30,该燃料分配区段包括一个或多个燃料分配器28,该燃料分配器包括穿透再生器10的壁21并且在燃料分配器28的端部仅具有单个排放喷嘴29的喷射器。每个燃料分配器28可以具有靠近再生器的壁21的单个排放喷嘴29。燃料分配器28可以定向成在催化剂流动和气流方向上向内和向上喷射燃料气体。燃料分配器28的排放喷嘴29可被定位于燃料分配区段30中。

47.在图1的实施方案中,燃料分配区段30可被定位于混合室50与燃烧室20之间以将燃料气体喷射到废催化剂和再生催化剂和氧气供应气体的混合物中。在一个方面,燃料分配区段30可以具有小于混合室50的内径54的内径32。燃料分配区段30可以具有截头圆锥形过渡区段51,以逐步增加燃料分配区段30与混合室50之间的内径。燃料分配区段30可以具有小于燃烧室20的内径40的内径32。燃烧室20可以通过混合过渡部31连接到燃料分配区段30,混合过渡部31可以是截头圆锥形以逐渐增加燃料分配区段30与燃烧室20之间的内径。燃料分配区段30的内径32小于混合室50的内径54和燃烧室20的内径40,以确保催化剂和气体可以向上穿过其通过而不会受到突出的燃料分配器的明显阻碍,例如弦分配器所展示的那样,但仍将燃料气体分配跨燃料分配区段30的整个横截面以彻底分配到催化剂中。燃料分配区段30中的气体表观速度可以在3m/s(10ft/s)与6m/s(20ft/s)之间。

48.燃料分配器28可被定位于截头圆锥形过渡区段31、51中,该截头圆锥形过渡区段可以被认为是燃料分配区段30的一部分。燃料分配区段30可以被认为是混合室50的一部分。通过以这种方式布置燃料分配区段30,燃料气体与离开混合室50的废催化剂和再生催化剂的混合物接触。

49.图2呈现了达到气泡直径的时间和诱导时间与气泡直径的曲线图,该曲线遵循由

颗粒雷诺数描绘的曲线。左侧竖直轴线标记为达到气泡直径的时间,右侧竖直轴线标记为诱导时间。曲线图中左侧的竖直线表示从燃料分配器28的喷嘴29延伸的气体射流发射的燃料气体在颗粒雷诺数为50处的最大稳定气泡直径,对应于上部曲线。射流是与燃料分配器28的喷嘴29接续的气体物流。从最大稳定气泡直径与颗粒雷诺数为50的曲线相交的水平虚线表示在颗粒雷诺数为50时达到最大稳定气泡直径的时间。曲线图中右侧的竖直线表示从燃料分配器28的喷嘴29延伸的气体射流发射的燃料气体在颗粒雷诺数为3600处的最大稳定气泡直径,对应于下曲线。从最大稳定气泡直径与颗粒雷诺数为3600的曲线相交的水平虚线表示在颗粒雷诺数为3600时达到最大稳定气泡直径的时间。

50.颗粒雷诺数应该根据等式(1)计算得:

[0051][0052]

其中n

re,p

为颗粒雷诺数,vf为离开燃料分配器的排放喷嘴29的燃料气体的速度,d

p

为催化剂颗粒的sauter平均直径,ρf为燃料气体的密度,并且μf为燃料气体的动态粘度。n

re,p

应在40与4000之间,并且优选地在50与3600之间。如果雷诺数基于流体,n

re,f

,则表示燃料分配器的排放喷嘴29的内径的dn在等式(1)中代入d

p

,如等式(2)所示:

[0053][0054]

所选的n

re,f

应在10,000与2,000,000之间。

[0055]

达到气泡直径的时间计算为气泡从射流行进的距离除以给定直径的气泡的速度,根据v.bejcek等人,bubble size above an isolated gas jet penetrating a fluidized bed,chem.eng.comm.,第62卷,303-14(1987),其以引用方式并入本文。

[0056]

最大稳定气泡尺寸,d

emax

从式(3)计算得:

[0057][0058]

其中,u

t

是针对为颗粒的sauter平均直径的2.7倍的颗粒计算的颗粒的终端速度,并且g是重力常数。handbook of powder technology,gas fluidization,第8卷,mel pell编辑,(1990)。

[0059]

在燃料气体诱导时间之前没有达到最大稳定气泡直径的气泡将生成火焰,其强烈的热量会损坏设备和催化剂。在计算中,我们利用来自gri-mech 3.0 microkinetic mechanism在http://combustion.berkeley.edu/gri-mech/的诱导时间。

[0060]

在图2的实施例中,用于氧化燃料气体的诱导时间为1.7秒,其显著大于针对稳定气泡直径的最大时间0.25秒。超过最大稳定气泡直径后破裂的气泡将不会产生火焰。所得较小气泡也可以在破裂之前生长到最大稳定气泡直径。应选择颗粒雷诺数,其产生在达到诱导时间之前实现最大稳定气泡直径以避免火焰生成的气泡。最大稳定气泡直径应在0.1米与0.5米之间,优选地在0.15米与0.45米之间,并且达到最大稳定气泡直径的时间应为0.02并且在诱导时间,如1.7s、1s、0.8s以下或至0.40秒,并且优选地0.05秒至0.25秒。这些再生器条件将确保燃料气体均匀地燃烧而不会导致火焰,该火焰可损坏催化剂或设备。

[0061]

可以调整通过燃料分配器28分配到再生器10的燃料气体的速率以满足再生器中的预先确定的温度。基于在该位置处的接触时间、温度和氧气浓度,将燃料分配器28定位在

不同的位置还允许具有不同燃烧倾向的燃料气体的分布。此外,进入各种位置的燃料喷射可以设计成控制或限制催化剂所暴露的最大温度以保持催化剂免受热损伤的影响。

[0062]

回到混合室50,将废催化剂和再生催化剂分别添加到混合室中并且在从混合室离开之前混合。混合的废催化剂和再生催化剂不具有从一个区域到另一个区域的焦炭的显著浓度梯度,其中焦炭以0.02重量%至2.5重量%存在于废催化剂上,但再生催化剂基本上不具有焦炭。对于与仅组合的催化剂相比的混合催化剂,在各种实施方案中,任何一种样品的焦炭总重量%可以从平均焦炭浓度变化10重量%或更少,或5重量%或更少,或3重量%或更少。因此,“混合催化剂”被定义为焦炭浓度梯度不显著的催化剂,其中焦炭浓度梯度不显著使得焦炭在任何标准样品尺寸(例如一百克催化剂)上的重量百分比在各种实施方案中从平均焦炭浓度变化10%或更少、5%或更少、或3%或更少。为了说明,对于每100克废催化剂具有2.5克焦炭的废催化剂和再生催化剂的50/50混合物,平均焦炭浓度将为每100克样品1.25克焦炭(1/2废催化剂,每100克废催化剂具有2.5克焦炭,以及1/2再生催化剂,每100克再生催化剂具有0克焦炭)。在具有5重量%变化或更少的示例性实施方案中,任何混合催化剂样品每100克样品将含有1.25克焦炭的5重量百分比以内,因此任何100克样品将含有1.1875克至1.3125克焦炭。

[0063]

在一个实施方案中,混合管60可以定位在混合室50内,以促进废催化剂与再生催化剂之间的混合。混合管60和混合室50的外壁62可以在其间限定环形空间64。在一些实施方案中,废催化剂管道入口12i和再生催化剂管道入口16i开放到环形空间64中。再生催化剂管道入口16i可以定位于混合室60中比废催化剂管道入口12i更低。混合管60可以在混合室50内径向居中,并且混合管60可以是圆柱形的。混合管60可以具有与混合室50的中心纵向轴线(未示出)对准的中心纵向轴线(未示出)。在一些实施方案中,混合管60的横向壁66可以是竖直的。在一些实施方案中,空气分配器52可以至少部分地定位在环形空间64内和/或混合管60中。

[0064]

在示例性实施方案中,一个或多个管开口68限定在混合管60的横向壁66中。管开口68用作进入混合管60的内部70中的入口,并且管开口也可以用作内部70的出口。在示例性实施方案中,管开口68中的一者或多者具有细长构造,使得管开口68的上边缘与混合管60的顶部附近隔开,例如与顶部隔开0.2个管直径。在替代实施方案(未示出)中,管开口68中的一者或多者可包括两个或更多个开口,其中一个开口在另一个开口上方,使得开口在混合管60上径向对齐。分别来自废催化剂管道入口12i和再生催化剂管道入口16i的废催化剂和再生催化剂可通过管开口68进入内部70,然后通过管开口68离开内部70。该顺序有利于废催化剂物流和再生催化剂物流在混合管60的内部70和环形空间64中的混合。混合室60中的混合产生彻底混合的催化剂,该催化剂具有足够的温度以促进催化剂上的焦炭与燃料气体接触时的燃烧。废催化剂和再生催化剂的混合确保燃烧发生在致密催化剂相中,因此有足够的散热器来吸收热量,从而避免将过多的热量转移给周围的设备和稀相中的催化剂,从而潜在地损坏它并最大限度地提高通过再生催化剂的介质转移回吸热反应的焓。

[0065]

混合管60的内部70通过管开口68与环形空间64流体连通。在示例性实施方案中,管开口68的上边缘在废催化剂管道入口12i和再生催化剂管道入口16i的下边缘之上,并且任选地也在废催化剂管道入口12i和再生催化剂管道入口16i的上边缘之上或相同高度处。废催化剂管道入口12i的上边缘是废催化剂竖管12与混合室50相交处的最高高度,下边缘

是废催化剂竖管12与混合室50相交处的最低高度,相同的关系可能适用于其它入口。在管开口68的上边缘高于废催化剂管道入口12i和再生催化剂管道入口16i的上边缘的实施方案中,来自废催化剂管道入口12i和再生催化剂管道入口16i的催化剂可以利用来自混合气体分配器52的流化气体向上流动,通过管开口68进入混合管60的内部70。在此实施方案中,空气分配器52可以部分地被定位在混合管60的内部70中。

[0066]

图3示出了图1的另选的实施方案,其中混合管60

′

从混合室50

′

延伸到燃料分配区段30

′

中,从而也延伸环形空间64

′

。图3中的许多元件具有与图1中相同的构型,并且具有相同的参考标号。图3中对应于图1中的元件但具有不同构型的元件具有与图1相同的附图标号,但用撇号(

‘

)标记。

[0067]

在图3中,混合管60

′

中的横向壁66

′

中的开口68

′

与再生催化剂管道入口12i

′

共边。预期混合管60

′

可以与废催化剂管道入口16i共边。然而,在图3的实施方案中,废催化剂竖管12通过废催化剂入口12i

′

将废催化剂进料到混合管60

′

中,并且废催化剂上升到混合管60

′

的内部70。同时,来自再生催化剂管道入口16i的再生催化剂与废催化剂分开地上升到环形空间64

′

。流化用氧气供应气体从氧气供应气体分配器52分配到混合管60

′

和环形空间64

′

中以提升各者中的相应催化剂。

[0068]

燃料气体从燃料分配器28分配到携带热再生催化剂的环形空间中,并且立即燃烧,从而进一步增加环形空间64

′

中的温度。挡板72被定位在混合管60

′

上方。混合管60

′

具有与挡板72间隔开的上开口端74。废催化剂离开开口端74并通过挡板72向下引导到向下流动的热再生催化剂中,并且在环形空间64

′

中燃烧燃料气体。挡板72可以具有半球形配置,其中顶点与上开口端74间隔开。由于燃料气体燃烧,废催化剂与非常热再生催化剂混合并且快速被加热。随着废催化剂、再生催化剂、空气和燃料气体的混合物上升进入燃烧容器20,废催化剂上的焦炭立即开始燃烧。

[0069]

还预期,燃料气体可以从燃料分配器33喷射到再生催化剂管中,再生催化剂管道16中的入口可能靠近再生催化剂管道入口16i,以甚至在过程中更早地引发燃烧。进一步预期,可将燃料气体从燃料分配器35喷射到废催化剂管道中,废催化剂管道12中的入口可能靠近废催化剂管道入口12i,以甚至在过程中更早但在较低温度下开始燃烧。

[0070]

还预期,图3的挡板72可以在图1的实施方案中在混合室50上方使用,以防止在混合之前绕过。

[0071]

通过混合废催化剂和再生催化剂,能够在存在致密催化剂相的情况下发生燃烧,以确保有足够的散热器可用于吸收燃烧热而没有过量温度上升。此外,通过在废催化剂和再生催化剂接触补充燃料气体之前将它们混合或通过将燃料气体分配到再生催化剂中,燃料气体在比与较冷的废催化剂初始接触时更高的温度下开始燃烧。燃烧在更高的温度下进行,并且更有可能完全燃烧燃料气体,同时与更致密催化剂相一直接触生成二氧化碳。此外,通过选择适当的流化条件,可以抑制火焰,以确保均匀燃烧和放热。因此,大部分热量被致密催化剂相中的催化剂吸收,以确保有足够的催化剂吸收燃烧热,以防止催化剂和设备在不损坏的情况下无法承受的过高温度,以及使由催化剂向吸热脱氢反应区的热传递最大化。

[0072]

具体实施方案

[0073]

虽然结合具体的实施方案描述了以下内容,但应当理解,该描述旨在说明而不是

限制前述描述和所附权利要求书的范围。

[0074]

本公开的第一实施方案是一种用于催化脱氢方法的催化剂再生器,该催化剂再生器包括混合室,该混合室包括废催化剂管道入口和再生催化剂管道入口以用于将废催化剂和再生催化剂混合在一起,;氧气供应气体分配器,该氧气供应气体分配器用于将氧气供应气体分配到催化剂;燃烧室,其中在存在氧气的情况下从所述废催化剂中燃烧焦炭;和燃料分配器,该燃料分配器用于将燃料气体分配到再生器以在燃烧室中燃烧。本公开的实施方案是本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,还包括混合室中的混合管,以促进废催化剂、再生催化剂之间的混合。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一者、任一者或所有实施方案,还包括在管的横向壁中的开口。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一者、任一者或所有实施方案,其中管中的开口与废催化剂管道入口和再生催化剂管道入口中的一者共边。本公开的一个实施方案为本段的先前实施方案至本段的第一实施方案中的一者、任一者或所有实施方案,还包括燃料分配区段,该燃料分配区段包括穿透再生器壁的燃料喷射器。催化剂再生器,其中燃料分配器处于再生催化剂管道中。本公开的一个实施方案为本段中的先前实施方案至本段中的第一实施方案中的一者、任一者或所有实施方案,还包括:在管上方的挡板。

[0075]

本公开的第二实施方案是一种从催化脱氢反应再生脱氢催化剂的方法,该方法包括将废催化剂和再生催化剂混合在一起以提供催化剂的混合物;将氧气供应气体分配到催化剂;将燃料分配到催化剂;以及用氧气供应气体燃烧废催化剂上的燃料和碳以提供烟气和再生催化剂。本公开的一个实施方案是本段中的先前实施方案直至本段中的第二实施方案中的一者、任一者或所有实施方案,还包括将烟气与再生催化剂分离;将再生催化剂的一部分再循环到混合步骤;将再生催化剂的另一部分输送到催化脱氢方法。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一者、任一者或所有实施方案,还包括用氧气供应气体燃烧废催化剂上的碳,同时氧气供应气体和催化剂在再生器中上升。本公开的一个实施方案是本段中的先前实施方案至本段中的第二实施方案中的一者、任一者或所有实施方案,其中催化剂是脱氢催化剂,该脱氢催化剂包含小到中等孔分子筛或为无定形并且并入脱氢金属。本公开的实施方案是本段中的前述实施方案直至本段中的第二实施方案中的一者、任一者或所有实施方案,其中再生催化剂到混合步骤的速率为废催化剂到混合步骤的速率的0.5至10倍。本公开的实施方案是本段中的前述实施方案直至本段中的第二实施方案中的一者、任一者或所有实施方案,其中将废催化剂和再生催化剂中的一者进料到管中,并且将废催化剂和再生催化剂中的另一者进料到管外的环形空间中。本公开的实施方案是本段中的前述实施方案直至本段中的第二实施方案中的一者、任一者或所有实施方案,其中废催化剂和再生催化剂在混合室中混合,并且燃料气体在混合物离开混合室之后与混合物接触。本公开的一个实施方案是本段中的先前实施方案直至本段中的第二实施方案中的一者、任一者或所有实施方案,其中氧气供应气体提升混合室中的催化剂。本公开的实施方案是本段中的前述实施方案直至本段中的第二实施方案中的一者、任一者或所有实施方案,还包括在混合废催化剂和再生催化剂之前将燃料气体分配给再生催化剂。

[0076]

本公开的第三实施方案是一种用于催化脱氢方法的催化剂再生器,该催化剂再生

器包括混合室,该混合室包括废催化剂管道入口和再生催化剂管道入口以用于将废催化剂和再生催化剂混合在一起,以及用于将氧气供应气体分配到催化剂的氧气供应气体分配器。燃烧室,其中在存在氧气的情况下从废催化剂中燃烧焦炭;以及混合室和燃烧室之间的燃料分配区段,该燃料分配区段包括燃料分配器,用于将燃料分配到再生器以在燃烧室中燃烧。本公开的实施方案是本段中的前述实施方案直至本段中的第三实施方案中的一者、任一者或所有实施方案,还包括混合室中的混合管,以促进废催化剂、再生催化剂和氧气供应气体在混合管和混合室壁之间的环形空间中的混合。本公开的一个实施方案是本段中的先前实施方案至本段中的第三实施方案中的一者、任一者或所有实施方案,还包括在管的横向壁中的开口。本公开的一个实施方案为本段的先前实施方案至本段的第三实施方案中的一者、任一者或所有实施方案,其中燃料分配区段包括穿透区段壁的燃料喷射器。

[0077]

本公开的第四实施方案是一种用于从催化反应再生废催化剂的方法,该方法包括将氧气供应气体分配到废催化剂;在40至4000的基于废催化剂的颗粒雷诺数下,将燃料气体通过排放喷嘴29分配到废催化剂;以及用来自氧气供应气体的氧气燃烧废催化剂上的燃料气体和碳以提供烟气和再生催化剂。本公开的一个实施方案是本段中的先前实施方案直至本段中的第四实施方案中的一者、任一者或所有实施方案,其中燃料气体的气泡在其诱导时间之前破裂成更小的气泡。本公开的一个实施方案是本段中的先前实施方案直至本段中的第四实施方案中的一者、任一者或所有实施方案,还包括10,000到2,000,000的基于燃料气体的流体雷诺数。本公开的一个实施方案是本段中的先前实施方案直至本段中的第四实施方案中的一者、任一者或所有实施方案,还包括将燃料气体分配到具有在0.1m与0.5m之间的最大稳定气泡尺寸的废催化剂。本公开的一个实施方案是本段中的先前实施方案直至本段中的第四实施方案中的一者、任一者或所有实施方案,还包括将燃料气体以0.05秒至1.7秒的达到最大稳定气泡尺寸的时间分配到废催化剂。

[0078]

尽管没有进一步的详细说明,但据信,本领域的技术人员可通过使用前面的描述最大程度利用本公开并且可以容易地确定本公开的基本特征而不脱离本发明的实质和范围,并且可做出本公开的各种变化和修改,并使其适合各种使用和状况。因此,前述优选的具体的实施方案应理解为仅例示性的,而不以无论任何方式限制本公开的其余部分,并且旨在涵盖包括在所附权利要求书的范围内的各种修改和等效布置。

[0079]

在前述内容中,所有温度均以摄氏度示出,并且所有份数和百分比均按重量计,除非另外指明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1