用于容器的透气性元件的制作方法

1.本发明涉及一种透气性元件,该透气性元件被构造成封闭在其内部空间中具有活性材料的容器的基部,由此获得的容器允许气体和蒸汽通过透气性元件进入以与容纳在基部中的活性材料相互作用。特别地,包括由透气性元件封闭的基部的容器可以是罐、塞子或限定在包装中的隔室(特别是用于填充有敏感性和/或有气味的产品(诸如食品、营养品、药物产品或诊断产品)的包装中)、或者限定在医疗设备中(特别是在诸如dpi(dry powder inhaler,干粉吸入器)的吸入器中)的隔室。本发明还涉及一种用于制造透气性元件的方法和装置。

背景技术:

2.填充有干燥剂材料的容器通常用于包装或医疗设备(诸如吸入器)中。这种容器由包括通孔的气体不可渗透和液体不可渗透的元件形成,因此容纳在容器的内部空间中的干燥剂材料能够在湿气流过通孔时吸收包装或医疗设备中存在的湿气。然而,常规干燥剂容器的一个问题是,容器中容纳的干燥剂材料通常包括细微颗粒,这些细微颗粒可能从容器中逸出并污染包含在包装或医疗设备中的产品。

3.为了降低污染的风险,已经提出了一种容器,其中容器的开口由多孔膜封闭,从而允许湿气流向容器的内部。特别地,wo 2016/108869 a1公开了一种罐,该罐包括在其端部中的至少一个上的由膜封闭的开口。更准确地说,膜的外缘被定位在罐的基壁和环形挡缘(retaining lip)之间。然而,通过注塑成型制造这种罐是复杂的,因为它需要将膜放置于模腔中,在模腔中膜没有被侧向保持。膜的外缘预期被嵌入在基壁和周围的挡缘之间,其在两侧上是自由的,并且没有被模腔的任何表面支承。然后,膜可能由于熔融热塑性材料的流动而在其外缘处弯曲,这可能在膜和罐的基壁之间产生空隙。这不能确保膜在其外缘处的定性附接,并且由于膜在其外缘处没有以可靠的方式固定,因此在膜和罐的壁之间的边界处,仍然存在活性材料从罐中泄漏的风险。

4.本发明针对以上问题提出一种透气性元件,使得可以显著降低活性材料从包括该透气性元件的容器中逸出的风险,该透气性元件的制造方法简单且具有可预见性,使得其可以容易地以可靠的方式和更高的效率自动化。

技术实现要素:

5.为此目的,本发明的一个主题是一种透气性元件,该透气性元件被构造成封闭在其内部空间中具有活性材料的容器基部,容器包括填充有活性材料并由透气性元件封闭的容器基部,该容器适于调整容器外的气氛,特别是调整填充有敏感性和/或有气味的产品的包装或医疗设备中的气氛,透气性元件包括基于聚合物材料的主体,主体具有包括至少一个开口的基壁,其中对于基壁的每个开口:

6.主体包括从开口的外缘突出的管状突出部,管状突出部包括连接到开口的外缘的第一端和限定横向于管状突出部的纵向轴线的远侧边缘表面的第二端;以及

7.多孔膜部分延伸跨过管状突出部的第二端,同时在其外缘处附接到远侧边缘表面,

8.其中,在透气性元件封闭其内部空间中具有活性材料的容器基部的构型中,膜部分或每个膜部分将活性材料与容器的外部分隔开。

9.由于根据本发明的透气性元件包括从开口的外缘延伸的至少一个管状突出部的特殊结构,因此其可以以简单可靠的方式通过在(多个)膜部分上将主体注塑成型来制造,并且可以相对于模腔固定每个膜部分。然后,每个膜部分与远侧边缘表面的附接质量被优化,这对于透气性元件在限制细微颗粒通过透气性元件逸出方面的性能是关键的。

10.根据一个实施例,主体的基壁包括至少两个开口。开口有利地围绕基壁的中心部分分布,使得中心部分可以对应于用于通过注塑成型生产透气性元件的主体的注塑模具的浇口位置。通过确保熔融热塑性材料在主体的所有外缘上均匀分布,注射点在主体的基壁的中心部分中的布置使得更容易通过注塑成型制造主体。

11.根据一个实施例,主体是通过在(多个)膜部分上将热塑性材料注塑成型而获得的注塑成型部件。有利的是,每个膜部分在通过注塑成型形成主体时直接附接到管状突出部的远侧边缘表面,尤其是通过化学结合、热结合和/或机械结合到管状突出部的远侧边缘表面。在一个实施例中,每个膜部分的附接可以由主体和膜部分的构成材料之间的机械粘附产生,例如在金属膜部分包括粗糙表面的情况下,构成主体的熔融热塑性材料被注射到该粗糙表面上并在冷却阶段抓持在该粗糙表面上。在其它实施例中,每个膜部分的附接可以由主体和膜部分的构成材料的部分融合产生,或者由主体和膜部分之间的界面处的化学或热结合产生。

12.适用于主体的聚合物材料的示例包括但不限于自由基或线性高密度和低密度聚乙烯、乙烯的共聚物(例如乙烯醋酸乙烯酯、乙烯丙烯酸乙酯、乙烯丙烯酸丁酯、乙烯马来酸酐、乙烯α-烯烃,无论聚合或接枝改性的方法如何)、聚丙烯、聚丁烯、聚异丁烯。出于成本原因且易于使用,有利地选择聚烯烃来制造主体。然而,也可以考虑其它聚合物材料,诸如聚氯乙烯、氯乙烯的共聚物、聚偏二氯乙烯、聚苯乙烯、苯乙烯的共聚物、纤维素的衍生物、聚酰胺、聚碳酸酯、聚甲醛、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、共聚酯、聚苯醚、聚甲基丙烯酸甲酯、丙烯酸酯的共聚物、氟化聚合物、聚酰亚胺、聚氨酯等。

13.如果需要,这些聚合物可以组合使用。用于生产主体的聚合物还可以包括一种或多种诸如纤维、膨胀剂的添加剂、诸如稳定剂和着色剂的添加剂、滑动剂、脱模剂、粘合剂或增强捕获剂和/或根据使用要求的任何其它添加剂。根据一个实施例,构成主体的聚合物材料可以利用本身是活性材料的一种或多种添加剂配制,例如由属于以下的群组的一种或多种添加剂配制:湿气吸收剂、除氧剂、气味吸收剂、和/或挥发性气味有机化合物或湿气散发剂。

14.根据一个实施例,每个膜部分是聚合物膜部分,诸如包括聚合物纤维的纺织物或织物(编织或非编织的)、或者多孔聚合物膜。可以用于膜部分或每个膜部分的聚合物织物的示例包括基于聚乙烯或聚丙烯纤维的无纺布。特别地,合适的材料包括由dupont以商标tyvek销售的产品,其是包含聚乙烯纤维,特别是基于高密度聚乙烯(hdpe)纤维的纺粘无纺布。可以用于膜部分或每个膜部分的多孔聚合物膜的示例包括聚乙烯或聚丙烯的多孔膜。

15.根据其它实施例,每个膜部分可以是除聚合物材料以外的材料的多孔片,例如金

属织物或通孔金属片。在这种情况下,膜部分与管状突出部的远侧边缘表面的附接可以通过膜部分的粗糙表面获得,在该粗糙表面上注射有构成主体的熔融热塑性材料。

16.根据一个实施例,每个膜部分的孔的平均直径小于或等于0.10mm,优选地小于或等于0.05mm。应当理解的是,在本发明的含义内,膜部分的孔的直径是该孔的内切圆的直径。

17.根据一个实施例,主体和每个膜部分的构成材料是化学相容的,使得每个膜部分在注塑成型期间生成的热量和/或压力的作用下结合到管状突出部的远侧边缘表面。可以在本发明中使用的用于主体和膜部分的化学相容材料的组合的示例包括:用于主体的高密度聚乙烯(hdpe)热塑性树脂和用于膜部分的包含聚乙烯纤维的无纺布,诸如由dupont制造的tyvek;用于主体的聚丙烯(pp)热塑性树脂和用于膜部分的包括聚丙烯(pp)纤维的无纺布。通过将主体的构成热塑性材料注射到每个膜部分已经预先定位在其中的模具中,每个膜部分与管状突出部的远侧边缘表面的结合有利地通过注塑成型直接获得。

18.根据一个实施例,每个管状突出部在垂直于基壁的方向上的高度大于或等于膜部分的厚度,优选地大于或等于膜部分的厚度的两倍。当通过注塑成型获得透气性元件时,每个管状突出部的这种高度确保了相应的膜部分在注射热塑性材料之前相对于模腔牢固地固定。根据一个实施例,每个管状突出部在垂直于基壁的方向上的高度大于或等于0.2mm,优选地大于或等于0.5mm。每个膜部分的厚度通常可以在0.2mm和1mm之间,但是不限于这个值范围。

19.根据一个实施例,每个管状突出部从基壁的一侧突出,该一侧与包括用于模制主体的注射点的一侧相对。以这样的方式,熔融热塑性材料的流动倾向于推动膜部分并使其抵靠着模制装置中支承膜部分的部件固定。

20.根据一个实施例,每个管状突出部的远侧边缘表面在横向于管状突出部的纵向轴线的方向上的宽度在0.5mm和5mm之间,优选地在0.5mm和1.5mm之间。当然,远侧边缘表面的宽度可以取决于管状突出部的高度和/或开口的直径。远侧边缘表面的宽度的上述范围确保了用于将膜部分附接到管状突出部的表面积足够大,同时限制了膜部分的外缘在模腔的其中将要形成远侧边缘表面的部分中折叠的风险。应该避免膜部分在其外缘处的这种折叠,因为其可能在膜的附接中产生缺陷,并且因此损害透气性元件在限制细微颗粒的逸出方面的性能。

21.根据一个实施例,针对基壁的每个开口,主体包括至少一个横向肋,至少一个横向肋延伸跨过管状突出部的第二端并形成用于膜部分的附加的附接表面,该附接表面优选地与管状突出部的远侧边缘表面齐平。利用包括横向肋的主体的这种结构,由于增加了膜部分和主体之间的结合表面积,因此改善了每个膜部分与主体的紧固,并且所得到的透气性元件更可靠地避免了活性材料的细微颗粒的逸出。

22.根据一个实施例,每个管状突出部的管状壁从其接合到开口的外缘的第一端到其第二端是锥形的,并且具有小于5

°

的拔模角。当通过注塑成型获得透气性元件时,每个管状突出部的这种拔模角降低了在从模具中释放部件期间损坏的风险,使得可以通过减少冷却阶段所需的时间来提高生产率。根据一个实施例,每个管状突出部的拔模角的值被选择为在0.5

°

和1

°

之间,优选地为大约0.5

°

。

23.根据一个实施例,主体包括从基壁突出的基本平行于每个管状突出部的侧壁,并

且管状突出部和侧壁的最靠近管状突出部的部分之间的距离至少为2mm,优选地至少为3mm。每个管状突出部和侧壁之间的这种距离使得可以增强界定用于管状突出部和侧壁的腔的模具部件的机械阻力。

24.根据一个实施例,主体的每个管状突出部旨在朝向容器的内部突出,即朝向容器的旨在容纳活性材料的空间突出,并且主体的基壁包括至少一个通道,该至少一个通道连接基壁的外缘和管状突出部或每个管状突出部,使得当基壁抵靠表面时,气体可以在(多个)通道中从容器的外部朝向内部循环。这种布置确保了当主体的基壁位于平面表面上时,包括透气性元件的容器仍然可以调整气氛。特别地,每个通道可以是形成在基壁的与(多个)管状突出部相对侧上的凹槽。

25.本发明的另一主题是一种容器,该容器包括填充有或旨在填充有活性材料的容器基部以及如上所述的用于封闭容器基部的透气性元件。活性材料可以是任何类型的活性材料。在本发明的含义中,活性材料是能够调整容器(尤其是旨在用于容纳敏感性和/或有气味的产品的容器)中的气氛的材料。特别地,活性材料可以属于以下的群组:湿气吸收剂、除氧剂、气味吸收剂、和/或挥发性气味有机化合物或湿气散发剂。可选地,活性材料能够释放气态物质,诸如湿气或香气。例如,这种性质可以用于其中敏感性产品需要特定湿气水平的应用。这种产品例如是粉末,尤其是用于生成气溶胶、明胶胶囊、草药、凝胶、霜剂(包括化妆品)和食品的粉末。

26.合适的脱水剂的示例包括但不限于硅胶、脱水粘土、活性氧化铝、氧化钙、氧化钡、天然或合成沸石、分子筛或类似的筛、或潮解盐,诸如硫化镁、氯化钙、氯化铝、氯化锂、溴化钙、氯化锌等。优选地,脱水剂是分子筛和/或硅胶。

27.合适的氧收集剂的示例包括但不限于具有还原能力的金属粉末(特别是铁、锌、锡粉末)、单独使用或与催化剂(诸如碱金属或碱土金属的氢氧化物、碳酸盐、亚硫酸盐、硫代硫酸盐、磷酸盐、有机酸盐或氢盐)一起使用的、仍具有氧化能力的金属氧化物(特别是氧化亚铁、以及铁的诸如碳化物、羰基化合物、氢氧化物的化合物)、活性炭、活性氧化铝或活性粘土。用于收集氧气的其它试剂也可以选自特定的反应性聚合物,诸如在专利文献us5,736,616a、wo99/48963a2、wo98/51758a1和wo2018/149778a1中描述的反应性聚合物。

28.在本发明的一个实施例中,包括容器基部和如上所述的用于封闭容器基部的透气性元件的容器是罐,该罐旨在落入旨在容纳敏感性和/或有气味的产品的容器中并调整容器内的气氛。

29.在本发明的另一实施例中,包括容器基部和如上所述的用于封闭容器基部的透气性元件的容器是塞子,该塞子被构造成封闭旨在容纳敏感性和/或有气味的产品的容器并调整容器内的气氛。

30.在本发明的又一实施例中,包括容器基部和如上所述的用于封闭容器基部的透气性元件的容器是容器中的隔室(诸如用于储存产品,特别是敏感性和/或有气味的产品的盒或小瓶)。特别地,隔室可以通过透气性帽限定在容器中,透气性帽界定位于帽的两侧上的两个隔室,包括一侧上的用于活性材料的隔室和另一侧上的用于储存产品的可填充箱。根据一个特征,帽具有管状侧壁,管状侧壁在与基壁相对的侧上具有开口端,并且帽被定位在容器中使得开口端远离容器的横向壁。以这样的方式,帽的内部空间是可填充箱的一部分,并且产品可以储存在其中。

31.本发明的另一主题是一种用于制造透气性元件的方法,该透气性元件被构造成封闭在其内部空间中具有活性材料的容器基部;透气性元件包括基于聚合物材料的主体,主体具有包括至少一个开口的基壁和针对每个开口的管状突出部,管状突出部从开口的外缘突出,并且具有连接到开口的外缘的第一端和限定横向于管状突出部的纵向轴线的远侧边缘表面的第二端;针对主体的每个开口,透气性元件还包括多孔膜部分,多孔膜部分延伸跨过管状突出部的第二端同时在其外缘处附接到管状突出部的远侧边缘表面;其中该方法包括在附接到主体的相应的管状突出部的远侧边缘表面的膜部分或每个膜部分上模制主体;其中该方法还包括以下步骤:

32.将膜部分或每个膜部分切割成具有适于封闭主体的相应的管状突出部的第二端的形状;

33.将膜部分或每个膜部分定位在模具中的预定位置处,模具包括用于模制主体的模腔,预定位置使得膜部分面向模腔的其中将形成相应的管状突出部的远侧边缘表面的端部;

34.将热塑性材料注射到模腔中以形成主体,并且将膜部分或每个膜部分在相应的管状突出部的远侧边缘表面处与主体结合。

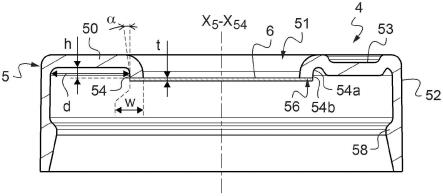

35.根据一个实施例,每个膜部分通过冲压机切割,冲压机还用于将膜部分定位在预定位置处,并在注射热塑性材料之前封闭模腔,其中,膜部分在预设位置处面向模腔的端部。

36.根据一个实施例,每个膜部分从膜材料的卷材切割出,膜材料的卷材在用于切割膜部分的冲压机前面循环,并从第一卷轴延伸到第二卷轴,在切割操作之前,膜材料的卷材从第一卷轴展开,在切割操作之后,膜材料的卷材缠绕在第二卷轴上。

37.根据一个实施例,为了制造多个透气性元件,根据其中由切割膜部分所产生的孔规则地分布在卷材的表面上(例如以交错的行分布)的形式来切割膜材料的卷材。以这样的方式,可以避免由于过于局域化而弱化膜材料的卷材,并且因此降低了膜材料的卷材例如在两个卷轴之间拉动时断裂或变形的风险。

38.本发明还涉及通过上述方法获得的透气性元件。

39.本发明的另一主题是一种用于制造透气性元件的装置,包括:

40.模具,包括用于通过注射热塑性材料来模制主体的模腔;

41.至少一个冲压机,每个冲压机被构造用于从膜材料的卷材切割出膜部分;

42.其中,对于每个冲压机,模具包括连接到模腔的通道,冲压机被构造成在通道中从第一位置滑动到第二位置,在第一位置处,冲压机切割膜部分,在第二位置,冲压机封闭模腔同时被通道包围并固持所切割的膜部分,使得其面向模腔的其中将形成相应的管状突出部的远侧边缘表面的端部。

43.根据一个实施例,该装置还包括系统,特别是卷到卷系统,该系统用于在用于切割每个膜部分的至少一个冲压机前面循环连续的膜材料的卷材。

附图说明

44.本发明的特征和优点将通过对根据本发明的透气性元件、包括由透气性元件封闭的容器基部的容器、方法和装置的实施例的以下描述而变得显而易见,该描述仅作为示例

并参考附图给出,在附图中:

45.图1是包括根据本发明第一实施例的透气性元件的容器的立体图,透气性元件是透气性帽,并且容器是罐,罐包括界定用于活性材料的腔室的罐基部和用于封闭罐基部的透气性帽;

46.图2是根据图1的平面ii-ii的截面图;

47.图3是图1和图2的透气性帽的较大比例下的截面图;

48.图4是用于制造图1至图3的透气性帽的装置的示意性截面图,该装置处于第一构型;

49.图5是类似于图4的示意性截面图,该装置处于第二构型;

50.图6是类似于图4的示意性截面图,该装置处于第三构型;

51.图7是类似于图4的示意性截面图,该装置处于第四构型;

52.图8是图7的细节viii的较大比例下的视图;

53.图9是类似于图1的包括根据本发明第二实施例的透气性元件的容器的立体图,透气性元件是透气性帽,并且容器是罐,罐包括界定用于活性材料的腔室的罐基部和用于封闭罐基部的透气性帽;

54.图10是根据图9的平面x-x的截面图;

55.图11是图9和图10的透气性帽的较大比例下的截面图;

56.图12是根据第二实施例的第一变体的透气性帽的立体图;

57.图13是根据图12的平面xiii-xiii的截面图;

58.图14是根据第二实施例的第二变体的透气性帽的立体图;

59.图15是根据图14的平面xv-xv的截面图;

60.图16是类似于图1的包括根据本发明的第三实施例的透气性元件的容器的立体图,透气性元件是透气性帽,并且容器是小瓶中的隔室,隔室包括界定用于活性材料的腔室的隔室基部和用于封闭隔室基部的透气性帽;

61.图17是根据图16的平面xvii-xvii的截面图;

62.图18是图16和图17的透气性帽的较大比例下的截面图;

63.图19是类似于图2的包括根据本发明的第四实施例的透气性元件的容器的截面图,透气性元件是透气性帽,并且容器包括界定用于活性材料的腔室的塞子基部和用于封闭塞子基部的透气性帽;以及

64.图20是图19的透气性帽的较大比例下的截面图。

65.应注意,在附图中,仅示出了理解本发明所必须的元件,并且附图不按照比例绘制,而是以示意性的方式示出。特别地,附图中不同元件的相对尺寸可能是不准确的。

具体实施方式

66.在图1至图8中示出的第一实施例中,根据本发明的透气性元件是透气性帽4,透气性帽4被构造成紧固在管状箱2上以形成罐1。箱2具有圆形截面,并且包括横向壁20和外围壁22,横向壁20和外围壁22限定了用于容纳活性材料的空间,该空间由透气性帽4封闭。为了使透气性帽4相对于箱2附接,箱2和帽4包括互补夹持构件28和58。作为非限制性示例,容纳在罐1的内部空间中的活性材料可以是呈粉末或颗粒形式的脱水剂(或干燥剂),例如选

自分子筛、硅胶和/或脱水粘土。罐1旨在放置于其中储存有敏感性和/或有气味的产品的容器(未示出)中,以便调节容器内部的气氛。

67.透气性帽4包括主体5和多孔膜盘6。主体5具有带有圆形截面的管状形状,并且包括基壁50和从基壁50突出的基本与其垂直的侧壁52。基壁50包括中心开口51和从开口51的外缘突出的基本垂直于基壁50的管状突出部54。以这样的方式,管状突出部54的纵向轴线x

54

与主体5的纵向轴线x5重合。如图3中清楚可见,管状突出部54包括连接到开口51的外缘的第一端54a和限定横向于管状突出部54的纵向轴线x

54

的远侧边缘表面56的第二端54b。膜盘6延伸跨过管状突出部的第二端54b,同时在其外缘处附接到远侧边缘表面56。

68.在透气性帽4与箱2的组装构型中,管状突出部54朝向罐1的内部突出,即朝向罐1的旨在容纳活性材料的空间突出。在一个实施例(未示出)中,主体5的基壁50可以包括至少一个通道,诸如在与管状突出部54相对侧上的凹槽,该至少一个通道连接基壁50的外缘和管状突出部54,使得当基壁50抵靠在表面上时,气体可以在(多个)通道内从罐1的外部朝向内部循环。以这样的方式,当基壁50位于平面表面(诸如罐1已经置于其中以调整其内部气氛的容器的底部)上时,罐1仍然可以调整(例如容器中的)气氛。

69.透气性帽4有利地通过注塑成型获得,通过将热塑性材料注射到膜盘6已经被事先定位在其中的模具中以便形成主体5并且同时在注塑成型期间生成的热量和/或压力的作用下将膜盘6结合到管状突出部54的远侧边缘表面56。为此,主体5和膜盘6的构成材料被选择为化学相容的。作为非限制性示例,在该实施例中,主体5由高密度聚乙烯(hdpe)热塑性树脂制成,并且膜盘6通过由dupont制造的tyvek hbd 1059b制成,其是包括聚乙烯纤维的无纺布。

70.如图1至图3所示,管状突出部54从基壁50的与包括用于模制主体5的注射点53的面相对的面突出。以这样的方式,在注塑成型时,熔融热塑性材料的流动倾向于在模制装置中朝向其支承表面按压并固定膜盘6。为了降低从模具中释放透气性帽4期间损坏的风险,每个管状突出部54的管状壁从其接合到开口51的外缘的第一端54a到其第二端54b是锥形的,并且具有大约0.5

°

的拔模角α。

71.在该第一实施例中,作为非限制性示例:

[0072]-管状突出部54的相对于基壁50的突出有管状突出部54的面在垂直于基壁50的方向上的高度h为大约0.5mm,而膜盘6的厚度t为大约0.3mm。如图8所示,管状突出部的该高度h(其大于膜盘6的厚度t)确保了在注射热塑性材料之前,膜盘6相对于模腔14在侧向方向上被牢固地固定。

[0073]-管状突出部54的远侧边缘表面56在横向于管状突出部的纵向轴线x

54

的方向上的宽度w为大约1mm。如图8所示,远侧边缘表面56的该宽度w确保了足够的用于将膜盘6附接到管状突出部54的表面积,同时限制了膜盘6的外缘折叠到模腔14的其中将形成远侧边缘表面56的部分14a中的风险。防止膜盘6的在其外缘处的该折叠,以避免附接膜盘6时产生缺陷,这种缺陷可能导致活性材料从罐中泄漏。

[0074]-管状突出部54和侧壁52的最靠近管状突出部54的部分之间的距离d为大约7.5mm。如图8所示,管状突出部54和侧壁52之间的该距离d使得可以增强界定用于管状突出部54和侧壁52的模腔的模具部件13的机械阻力。

[0075]

图4至图8示出了用于制造上述透气性帽4的装置11的示例。装置11包括模具,该模

具包括用于通过注射热塑性材料来模制主体5的模腔14。更准确地说,模具包括被构造成一起形成模腔14的两个部件,即包括模腔14的壁的第一部分141的第一部件12和包括模腔14的壁的第二部分142的第二芯部件13。装置11还包括被构造成用于从膜材料的卷材60切割出膜盘6的冲压机15。为了在冲压机15前面供给膜材料的连续卷材60,装置11包括卷到卷系统,该卷到卷系统包括第一卷轴18和第二卷轴19,卷材60在切割操作之前从第一卷轴18展开,卷材60在切割操作之后缠绕在第二卷轴19上。

[0076]

装置11还包括连接到模腔14的通道17,通道17在朝向模腔14的方向上由支承冲压机15的冲压机盘16和模具的芯部件13依次限定。冲压机15被构造成在通道17中从第一位置滑动到第二位置,第一位置在图5中以虚线示出,第二位置在图7和图8中示出,在第一位置处冲压机15从膜材料的卷材60切割出膜盘6,在第二位置处冲压机15封闭模腔14同时被通道17包围并固持所切割的膜盘6,使得其面向模腔14的其中将形成管状突出部54的远侧边缘表面56的端部14a。

[0077]

借助于装置11制造第一实施例的透气性帽4的方法包括如下所述的步骤。

[0078]

首先,从在冲压机15前面循环的膜材料的卷材60切割出膜盘6。冲压机15被构造成根据适于封闭管状突出部54的第二端54b的形状来切割膜盘6。为此,从图4中示出的装置11的构型(其对应于模具的打开构型)开始,冲压机盘16在图4的箭头f1的方向上朝向模具的芯部件13移动,使得膜材料的卷材60的一部分被固定在冲压机盘16和芯部件13之间。

[0079]

然后,冲压机15在通道17中朝向膜材料的卷材60在图5中的箭头f3的方向上移动穿过冲压机盘16,以到达图5中的虚线示出的位置,在该位置处冲压机15从膜材料的卷材60切割出膜盘6。如图6所示,在膜盘6被切割后,冲压机15在通道17中进一步移动穿过芯部件13。模具也被封闭,使得第一部件12和芯部件13彼此接触,并且在它们之间形成模腔14。为此,如图5所示,冲压机盘16、芯部件13和卷轴18、19全部在图5中的箭头f2的方向上朝向模具的第一部件12移动,以到达图6中示出的位置,在该位置处,第一部件12和芯部件13相互接触并在它们之间形成模腔14。作为变体,封闭模具以达到图6中示出的构型也可以通过第一部件12向芯部件13移动来实现。

[0080]

如果当冲压机15到达其在图7和图8中所示的位置时第一部件12和芯部件13彼此接触,则封闭模具以达到图6的构型可以在冲压机15根据箭头f3移动之前执行或者与冲压机15根据箭头f3移动同时执行。在该位置处,冲压机15封闭模腔14同时被通道17包围并将所切割的膜盘6固持在其面向模腔14的其中将形成管状突出部54的远侧边缘表面56的端部14a的位置处。

[0081]

一旦所切割的膜盘6处于其在图7和体8中示出的位置,主体5的构成热塑性材料将被注射到模腔14中,以形成主体5并且在注塑成型期间生成的热量和/或压力的作用下,膜盘6在管状突出部54的远侧边缘表面56处与主体5直接结合。在图7和图8中示出的位置中,特别是由于管状突出部54的尺寸h和w,膜盘6相对于模腔14固定。以这样的方式,膜盘6与远侧边缘表面56的附接质量被优化,这对于透气性帽4在限制细微颗粒逸出方面的性能是关键的。

[0082]

为了制造下一个透气性帽4,在排出前一个透气性帽4之后,装置11返回到图4中示出的打开构型。膜材料的卷材60从第一卷轴18前进到第二卷轴19,以便在冲压机15前面提供膜材料的卷材60的新的部分,并重复以上步骤。优选地,为了制造多个透气性帽4,根据其

中由切割膜盘6所产生的孔规则地分布在卷材60的表面上(例如以交错的行分布)的形式来切割膜材料的卷材60。以这样的方式,可以避免由于过于局域化而弱化膜材料的卷材60,并且因此降低了膜材料的卷材在卷轴18和19之间移动时断裂或变形的风险。

[0083]

在图9至图11中示出的第二实施例中,与第一实施例的元件相似的元件的附图标记相对于第一实施例的相应元件的附图标记增加了100。根据第二实施例的罐101的透气性帽104包括具有带有圆形截面的管状形状的主体105,主体105包括基壁150和从基壁150突出的基本垂直于其的侧壁152。第二实施例的透气性帽104与第一实施例的不同之处在于,主体105的基壁150包括围绕基壁150的中心部分分布的四个开口151,并且用于生产主体105的注射点153在基壁150的中心部分中。

[0084]

对于每个开口151,主体105包括从开口151的外缘突出的基本垂直于基壁150的管状突出部154。以这样的方式,每个管状突出部154的纵向轴线x

154

平行于主体105的纵向轴线x

105

。透气性帽104还包括各自延伸跨过相应的管状突出部的第二端154b同时在其外缘附接到远侧边缘表面156的四个多孔膜盘106。

[0085]

几个开口151的存在,而非如第一实施例中的一个中心开口,可以增加罐101的内部和外部之间的交换表面积。以这样的方式,通过增加进入罐101以与容纳在其中的活性材料相互作用的气体的量,可以增强罐101调整容器中的气氛的能力。此外,与第一实施例中的较大的唯一的膜盘6相比,使用较小尺寸的几个膜盘106提高了组件的机械阻力。而且,注射点153的中心位置确保了熔融热塑性材料从中心注射浇口朝向模腔的外围注射的均匀性,使得可以更容易地通过注塑成型以可靠的方式生产透气性帽104。

[0086]

在第二实施例中,作为非限制性示例:

[0087]-每个管状突出部154相对于基壁150的突出有管状突出部154的面在垂直于基壁150的方向上的高度h为大约0.5mm,而每个膜盘106的厚度t为大约0.3mm。

[0088]-每个管状突出部154的远侧边缘表面156在横向于管状突出部的纵向轴线x

154

的方向上的宽度w为大约1mm。

[0089]-每个管状突出部154和侧壁152的最靠近管状突出部154的部分之间的距离d为大约2mm。

[0090]

制造根据本发明第二实施例的透气性帽104的方法和装置可以容易地从以上描述的制造根据第一实施例的透气性帽4的方法和装置中获得。特别地,应当理解的是,该方法的步骤通过被构造成在四个通道17中滑动的四个冲压机15针对四个膜盘同时实施,而非通过被构造成在一个通道17中滑动的一个冲压机15针对一个膜盘实施。

[0091]

图12至15示出了第二实施例的两种变体,其中对于基壁150的每个开口151,透气性帽104’的主体105’包括横向肋155,透气性帽104”的主体105”包括横向肋157,横向肋155或157延伸跨过管状突出部154的第二端154b以形成膜盘106的附加的附接表面,该附接表面与管状突出部154的远侧边缘表面156齐平。在图12和图13中示出的第一变体中,横向肋155以十字形构型延伸跨过管状突出部154的两个直径,这为膜盘106提供了更多的结合表面积,同时在每个管状突出部154中产生四个气体通道。在图14和图15中示出的第二变体中,横向肋157相对于管状突出部154仅在外缘延伸,这允许为气体通过管状突出部154从罐101的外部流向内部保留更大的截面。对于这两种变体,由于膜盘和主体之间增加的结合表面积,改善了膜盘106与主体105’或105”的紧固。当然,在如第一实施例中的唯一开口的情

况下,也可以设置诸如图12至图15中示出的肋155或157的横向肋,以增加膜盘6和主体5之间的结合表面积。

[0092]

在图16至图18中示出的第三实施例中,与第一实施例的元件相似的元件的附图标记相对于第一实施例的相应元件的附图标记增加了200。在第三实施例中,透气性元件是透气性帽204,并且容器是由透气性帽204界定的、用于活性材料的隔室201,隔室201在用于储存敏感性产品(诸如诊断测试条、或者例如呈丸剂、锭剂或片剂的形式,尤其是泡腾片片剂的形式的保健品或药物产品)的容器中。如图16所示,容器包括箱202和用于密封封闭箱202的盖子203。箱202和盖子203通过铰链(例如薄膜铰链)彼此连接。透气性帽204例如通过压装附接在箱202内部,并在其中界定位于透气性帽204两侧上的两个隔室,包括在一侧上用于活性材料的隔室201和在另一侧上用于敏感性产品的可填充隔室。

[0093]

作为非限制性示例,容纳在可填充隔室中的敏感性产品可以是诊断测试条、或者例如呈丸剂、锭剂或片剂的形式的保健品或药物产品,而容纳在隔室201中的活性材料可以是例如选自分子筛、硅胶和/或脱水粘土的、呈粉末或颗粒形式的脱水剂(或干燥剂)。如图16和图17所示,箱202具有圆形截面,并且包括横向壁220、外围壁222和在与横向壁220相对侧上的开口端223,开口端223被构造成由盖子203封闭。透气性帽204包括主体205和多孔膜盘206。主体205具有带有圆形截面的管状形状,并且包括基壁250、从基壁250突出的基本垂直于其的侧壁252、以及在与基壁250相对侧上的开口端。基壁250包括中心开口251和从开口251的外缘突出的基本垂直于基壁250的管状突出部254。以这样的方式,管状突出部254的纵向轴线x

254

与主体205的纵向轴线x

205

重合。膜盘206延伸跨过管状突出部254的第二端254b,同时在其外缘处附接到远侧边缘表面256。

[0094]

用于活性材料的隔室201由箱202的包括横向壁220的底部部分界定,并且其由透气性帽204封闭。有利地,透气性帽204被定位在箱202中,使得主体205的开口端远离横向壁220。以这样的方式,透气性帽204的内部空间是用于敏感性产品的可填充隔室的一部分,使得可用于存储敏感性产品的空间最大化。

[0095]

在图19和图20中示出的第四实施例中,与第一实施例的元件相似的元件的附图标记相对于第一实施例的相应元件的附图标记增加了300。在第四实施例中,透气性元件是透气性帽304,并且容器是塞子301的一部分,塞子301被构造成密封其中储存有敏感性产品的容器(未示出)并且附加地调整容器内部的气氛。如图19和图20所示,塞子301包括具有圆形截面的箱302,箱302具有横向壁320和外围壁322,横向壁320和外围壁322限定了用于容纳活性材料的空间,该空间由透气性帽304封闭。透气性帽304相对于箱302的附接例如通过压装来获得。

[0096]

透气性帽304包括主体305和多孔膜盘306。主体305具有带有圆形截面的管状形状,并且包括基壁350、从基壁350突出的基本垂直于其的侧壁352、以及在与基壁350相对侧上的开口端。基壁350包括中心开口351和从开口351的外缘突出的基本垂直于基壁350的管状突出部354。以这样的方式,管状突出部354的纵向轴线x

354

与主体305的纵向轴线x

305

重合。膜盘306延伸跨过管状突出部354的第二端354b,同时在其外缘处附接到远侧边缘表面356。

[0097]

由于它们的结构类似,因此制造根据本发明的第三实施例和第四实施例的透气性帽204、304的方法和装置类似于以上描述的制造根据第一实施例的透气性帽4的方法和装

置。

[0098]

本发明不限于所描述和示出的示例。

[0099]

特别地,在以上描述的制造根据本发明的透气性元件的方法和装置中,使用集成在注塑模具中的冲压机来实行每个膜部分的切割,使得膜部分一旦被切割,就可以直接定位在模腔中。这种构型非常有效,并且生产率高。然而,作为变体,根据本发明的透气性元件的(多个)膜部分可以通过独立于注塑模具的工具切割。例如,在本发明的替代实施例中,每个膜部分可以通过激光切割,然后所切割的膜部分可以通过吸盘固持以定位在模腔中。

[0100]

对于根据本发明的透气性元件的构成部分,也可以考虑除以上描述的形状和材料以外的其它形状和材料。例如,根据本发明的透气性元件的膜部分或每个膜部分可以具有不同于盘的形状,只要膜部分适于封闭相应的管状突出部的第二端即可。此外,根据本发明的透气性元件的膜部分或每个膜部分可以由除了聚乙烯纤维的无纺布以外的其它材料制成,例如,由其它聚合物纤维(诸如聚丙烯纤维)、多孔聚合物膜(诸如聚乙烯或聚丙烯膜)、金属织物或多孔金属片等的无纺布制成。以相同的方式,如前所述,除了高密度聚乙烯(hdpe)以外的热塑性树脂可以用于根据本发明的透气性元件的主体,其也可以具有与以上描述的几何形状不同的几何形状,例如:基壁可以具有任意数量的开口,特别是不同于以上描述的一个开口或四个开口;每个管状突出部可以具有不同于圆形的截面;每个管状突出部的远侧边缘表面可以相对于基壁倾斜;任何构型的主体的管状突出部和开口可以设置有诸如图12至图15中示出的横向肋等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1