一种用于氢蒽醌制备的反应器及氢蒽醌制备方法与流程

1.本发明属于蒽醌法制备双氧水领域,具体的涉及一种采用新型反应器设备——回路反应器将2

‑

乙基蒽醌(eaq)催化加氢生成2

‑

乙基氢蒽醌(eaqh2)的方法。

背景技术:

2.蒽醌法制备双氧水的工艺主要由以下几步组成,首先将2

‑

乙基蒽醌(eaq),溶解在特定的溶剂中形成工作液,溶解在溶剂中的eaq在压力0.3mpa,温度40

‑

70℃,加氢催化剂存在的条件下发生加氢反应得到氢蒽醌(eaqh2),向氢化后的工作液中通入含氧气体可将氢蒽醌(eaqh2)重新氧化成蒽醌(eaq)。同时,在加氢反应过程中eaqh2会被继续加氢生成h4eaqh2(氢化四氢蒽醌)往h4eaqh2中通入氧气可生成双氧水,同时h4eaqh2转变为四氢蒽醌(h4eaq);h4eaq与eaq一样,可以被还原成h4eaqh2,说明h4eaq也能够参与循环氧化还原反应,并在循环过程中产生双氧水,虽然在加氢过程中少量h4eaq的存在可以加快速反应速度,实际生产工艺中也有在配制工作液时加入少许h4eaq的做法,但h4eaq的形成会造成原料h2的无谓消耗;并且h4eaq在溶剂中的溶解度比eaq低,h4eaq在溶液中的大量形成会导致溶液粘度变大,甚至析出固体,且h4eaqh2氧化速度比eaqh2慢,所有这些因素都将造成双氧水生产能力的降低和成本的提高。所以,尽管h4eaq在循环法制备双氧水中仍然是有效蒽醌,但我们还是要尽量控制h4eaq的生成。

3.h4eaqh2在加氢催化剂存在的条件下可以继续加氢生成h8eaqh2(氢化八氢蒽醌)并可进一步发生氢解反应生成蒽酮和蒽烯。所有这些物质一旦生成,则无法循环利用形成双氧水,因此统称为降解产物。为提高双氧水的产率,必须严格控制加氢深度,防止降解产物的生成。

4.蒽醌法生产双氧水的生产技术已日趋成熟,国内对双氧水生产方面的研究,更多侧重于解决工业实际生产中所面临的一些问题和生产流程上的优化,并没有在生产技术上做创新性研究,创新的研究多集中于催化剂开发与利用,反应形式多为固定床加氢.蒽醌氢化过程存在内扩散和外扩散阻力。搅拌情况下,外扩散阻力随搅拌速度的增加而逐渐减小,而外扩散阻力的减少有利于工作液充分反应,加快氢化速率从而提高加氢效率。

5.现有的固定床加氢反应工艺存在着一定缺陷。通常加氢反应发生在气液固三相的界面上,负载型钯催化剂是一种类似于蛋壳的结构,一部分钯侵入载体孔道中而得不到充分利用,仅有载体表面的钯能得到利用,且固定床形式的加氢反应受制于重力影响,液体经流床层速度慢、催化剂液膜较厚,这不利于气液固三相充分接触反应,固定床装填催化剂涉及催化剂成型与装填形式,易于形成间隙流,这种滴流形式的固定床加氢,气液固传质效率低下,需要富氢环境,这极易引发蒽醌深度加氢,导致蒽醌降解严重,收率降低;而增加空速又必将导致单程转化率偏低,这就决定了固定床形式的加氢反应在蒽醌法生产双氧水中的两大缺点:

6.1.需要富氢环境以维持加氢效率,但易导致蒽醌过度加氢收率降低,较难控制加氢深度;

7.2.生成的氢蒽醌易导致工作液粘度增加,催化剂液膜厚,气液固三相传质效果更差,导致催化剂利用率低(单位时间内单位催化剂转化蒽醌的质量以g eaq/(g

·

h)计)。

8.回路反应器是一种新型多相反应器,具体由反应釜、循环泵、热交换器和文丘里喷射器(混合器)组成。物料由反应釜进入循环管路,依次经由循环泵、热交换器和文丘里喷射器返回反应釜中。文丘里喷射器短时间内可以形成微米级的气泡散布到液相,射流冲击反应釜引起局部很高的气液固传质速率,减少了外扩散的阻力,气液固三相传质效率理论上可达传统固定床的10

‑

100倍,提高催化剂对有效氢蒽醌的选择性以及利用率的。

9.采用回路反应器进行氢蒽醌的制备时,由于粉末催化剂的使用,催化剂密度和液流喷射速度等因素会影响催化剂在反应釜和循环管路的分配比例,从而影响对有效氢蒽醌的选择性和利用率。此外,循环管路中液体含有一定比例的催化剂,固体粉末的存在影响气液两相间分散过程,相比于现有回路反应器进行的单纯气液两相分散的反应,还需对回路反应器的设计尺寸以及催化加氢的反应参数进一步改进优化以满足氢蒽醌的制备要求。

技术实现要素:

10.本发明的目的是为了解决现有技术中存在的缺陷,提供一种能有效提高催化剂对有效氢蒽醌的选择性及利用率的反应器。

11.为了达到上述目的,本发明提供了一种用于氢蒽醌制备的反应器,其中,反应器包括反应釜、循环泵、热交换器和文丘里喷射器;反应釜底部通过循环泵与热交换器相连通;热交换器通过设于反应釜顶端的文丘里喷射器与反应釜相连通;文丘里喷射器包括依次相通的进口段、喷嘴、混合段和扩散段;进口段和喷嘴为渐缩管式;进口段和喷嘴的外周设有渐缩式环状气室,气室与混合段连通;扩散段为渐扩管式;反应釜的顶部一侧还设有进气口,气室的侧面设有气体循环管,并与反应釜顶部的进气口相连;文丘里喷射器的进口段开口内径:喷嘴内径:气室收口内径:混合段长度:扩散段长度的比例为34:(2~5):(3~6):(30~60):(600~1000);扩散段开口角度为10~25

°

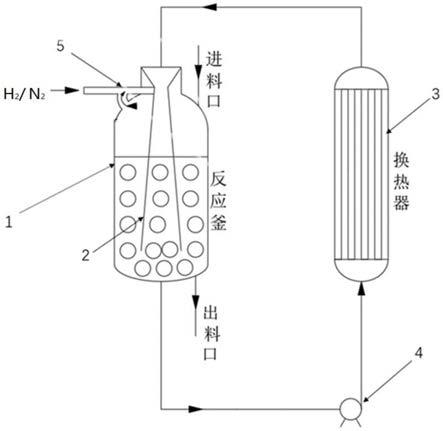

;当进行氢蒽醌制备反应时,文丘里喷射器下端位于反应液液面以下。

12.本发明针对特定的催化物(堆积密度为0.060~0.170g/cm3的粉末型pd/sio2)的具体粘度特性、堆积密度等,将文丘里喷射器的设计尺寸进行对应优化,保持整个反应过程中催化剂固体粉末、反应气相、反应工作液的固液气三相体系的均匀分散与传质,实现有效氢蒽醌的高效选择和转化。

13.在部分实施例中,优选的,文丘里喷射器的进口段开口内径:喷嘴内径:气室收口内径:混合段长度:扩散段长度的比例为34:(2.5~4.5):(3.5~6):(45~55):(800~950);扩散段开口角度为20~22

°

。

14.在部分实施例中,最为优选的,文丘里喷射器的进口段开口内径:喷嘴内径:气室收口内径:混合段长度:扩散段长度的比例为34:3.5:4.5:45:800;扩散段开口角度为20

°

。

15.本发明还提供了上述反应器进行的氢蒽醌制备方法,通过将2

‑

乙基蒽醌催化加氢生成2

‑

乙基氢蒽醌,该制备方法采用上述反应器,以粉末型pd/sio2为催化剂,进行氢蒽醌的制备;其中,粉末型pd/sio2通过以下方法制备:取气相法sio2粉末,真空条件下加入氯化钯的盐酸溶液,搅拌浸渍吸附,采用0.5mol/l氢氧化钠溶液调节ph值为9,水浴温度80℃下进行甲醛还原,还原结束后采用超纯水洗涤至洗涤液电阻率≥0.1mω

·

cm,滤饼置于50℃

真空干燥箱中烘干,即得粉末型pd/sio2。

16.上述粉末型pd/sio2的堆积密度为0.062

‑

0.165g/cm3,氢蒽醌的制备过程中控制文丘里喷射器的喷嘴处的流体线速度为60~100m/s。

17.本发明针对粉末型pd/sio2催化剂,充分考虑其堆积密度对文丘里喷射器内区域以及反应釜内气液固三相传质过程的影响;同时考虑蒽醌氢化过程中有明显的内扩散和外扩散阻力,在存在射流扰动的情况下,外扩散阻力随射流扰动的增加而逐渐减小,而外扩散阻力的减少有利于工作液中蒽醌充分反应,加快氢化速率从而提高加氢效率。由此对文丘里喷射器喷嘴处的流体线速度进行相应调整。

18.在部分实施例中,较为优选的,制备方法的具体步骤如下:取2

‑

乙基蒽醌溶解于重芳烃:磷酸三辛酯:2

‑

甲基环己基醋酸酯质量比为70:20:10的溶液中,形成工作液,加入粉末型pd/sio2催化剂,混合均匀后加入所述反应器的反应釜内,通过反应釜的进气口通入氮气至1mpa置换放空,循环三次后,将气源切换为氢氮混合气,继续置换3次,再次通入氢氮混合气至反应压力为0.3

±

0.05mpa,开启循环泵使反应釜内液体缓慢流动,升温至预设反应温度40℃~70℃,并调节循环泵至所述文丘里喷射器喷嘴处的流体线速度为60~100m/s,维持预设反应温度及流体线速度反应1~3h,反应过程中,控制反应釜中的温度与预设反应温度一致;2

‑

乙基蒽醌占所述工作液质量的15%;粉末型pd/sio2催化剂为2

‑

乙基蒽醌质量的0.5%~2.5%。

19.在部分实施例中,较为优选的,粉末型pd/sio2中pd的含量为0.1~0.3%。

20.在部分实施例中,较为优选的,氢氮混合气中氢气与氮气的体积比为1:1~3:1。

21.在部分实施例中,较为优选的,氢氮混合气中氢气与氮气的体积比为1:1~2:1。

22.在部分实施例中,最佳的,氢氮混合气中氢气与氮气的体积比为2:1;粉末型pd/sio2中pd的含量为0.2%;粉末型pd/sio2催化剂为2

‑

乙基蒽醌质量的1.5%;文丘里喷射器喷嘴处的流体线速度控制为80m/s;预设反应温度为60℃,反应时间为1h。

23.本发明相比现有技术具有以下优点:

24.1、本发明采用回路反应器对氢蒽醌进行制备,加强了反应中的传质过程,有效降低催化剂表面液膜厚度,减少了外扩散阻力从而减少了催化剂用量,从而最终提高催化剂利用率;同时在反应过程中,采用氢氮混合气降低了氢分压,成功控制eaq的加氢深度,抑制深度加氢,提高了原料的利用率。

25.2、本发明以粉末型pd/sio2作为催化剂,充分考虑其堆积密度对文丘里喷射器内区域以及反应釜内气液固三相传质过程的影响,结合射流扰动对蒽醌氢化过程中的外扩散力的影响,对粉末型pd/sio2的具体制备参数及反应过程中的文丘里喷射器喷嘴流速进行优化,达到最佳的催化效果。

26.3、本发明通过对反应器规格尺寸优化,能够有效加强反应的传质过程,降低催化剂表面液膜厚度,可以以更低的氢分压,较少的催化剂用量实现eaq向eaqh2转化,有效控制了加氢深度,显著提高了催化剂对有效氢蒽醌的选择性以及利用率。

附图说明

27.图1为本发明用于氢蒽醌制备的反应器的结构示意图;

28.图2为本发明图1中文丘里喷射器的结构示意图。

29.图中,1

‑

反应釜,2

‑

文丘里喷射器,3

‑

热交换器,4

‑

循环泵,5

‑

气体循环管;6

‑

进口段,7

‑

混合段,8

‑

扩散段,9

‑

喷嘴,10

‑

气室。

具体实施方式

30.下面结合附图及具体实施例对本发明进行详细说明。

31.如图1所示,本发明采用回路反应器进行间歇式反应。回路反应器包括反应釜1、循环泵4、热交换器3和文丘里喷射器2四部分。

32.反应器工作时,循环泵4启动。反应液体在回路中大流量循环,文丘里喷射器2高速喷射,在工作喷嘴处形成负压,使得气体(氢气/氢氮混合气)被吸进文丘里喷射器中。反应釜1的顶部一侧设有进气口与文丘里喷射器的气体循环管5相连,在局部可形成气路循环。文丘里喷射器2中形成具有大比表面积的微小气泡,增大气液固三相接触,加快反应速度。文丘里喷射器2下端位于液面以下,气液固混合物料和反应釜内物料进行冲击,起到促进分散混合的效果,促进反应进一步进行。物料从反应釜1底端经循环泵4进入热交换器,从文丘里喷射器2进入反应釜1顶端。换热器3移走或提供反应过程中放出或吸收的热量,控制反应温度波动

±

1℃。随着反应进行,反应物逐渐减少,生成物逐渐增多,待反应完全结束,从反应釜底端排出反应产物。

33.本专利中热交换器可采用管式换热器或板式换热器。

34.针对一定压力温度条件下eaq催化加氢,eaq溶于重芳烃、磷酸三辛酯和2

‑

甲基环己基醋酸酯所组成的工作液表面张力小,粘度大。催化剂的堆积密度以及文丘里喷射器的设计结构尺寸极大的影响了反应物质之间相互分散接触的效果,从而最终影响eaq的加氢深度以及双氧水的收率。结合图2,本专利中文丘里喷射器2,具体由渐缩管形状的进口段6、喷嘴9、混合段7、扩散段8以及气室10等多部分组成。如图1所示,气室10的侧面设有气体循环管5,并与反应釜1顶部一端的进气口相连,提供局部范围的气体循环空间。

35.eaq加氢初始阶段,将2

‑

乙基蒽醌溶解于重芳烃:磷酸三辛酯:2

‑

甲基环己基醋酸酯质量比为70:20:10的溶液中,形成工作液,eaq质量占工作液质量的15%,加入粉末型催化剂,混合均匀一起经进料口加入回路反应器的反应釜内,通过进气口向反应器中通入氮气至1mpa置换放空。如此循环3次,将气源切换为氢氮混合气,继续置换3次,再次冲入混合气至反应压力0.3

±

0.05mpa,开启循环泵4使釜内液体缓慢流动,并调节循环泵4至流速达到一定值,记为反应开始时间。反应过程中,控制连接反应釜的混合气压力恒定为0.3

±

0.05mpa。

36.反应结束时,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)。放空釜内气体,放出釜内液体,取反应液5ml加入重芳烃10ml,通过鼓泡器鼓入氧气氧化,至颜色由深色为为原先的亮黄色,用20ml纯水萃取其中的过氧化氢,萃取5次,将萃取液收集加入20%硫酸溶液20ml,在酸性条件下,用0.1mol/l kmno4滴定至溶液显微红色且30s不褪色,以此计量工作液中h2o2含量以mg/l计表述为eaq氢化率。

37.取液体产物采用高效液相色谱法分析计算eaq转化率及有效氢蒽醌选择性。

38.反应前后工作液中的成分含量采用美国安捷伦1260型液相色谱仪对样品进行定量分析,c18非极性色谱柱,紫外检测器。分析条件:柱温45℃,紫外检测器所选波长为254nm,温度30℃,流动相为甲醇:水=80:20,流速为1.2ml/min,采用峰面积归一法进行定

量分析。

39.催化剂制备实施例

40.1、实验原料

41.甲醛(国药集团化学试剂有限公司a.r.)

42.氢氧化钠(国药集团化学试剂有限公司a.r)

43.盐酸(37%国药集团化学试剂有限公司)

44.硫酸(98%南京化学试剂)

45.kmno4(国药集团化学试剂有限公司a.r)

46.pdcl2(国药集团化学试剂有限公司59%以pd计)

[0047]2‑

乙基蒽醌(阿拉丁97%a.r)

[0048]

重芳烃(常熟联邦化工有限公司密度0.935g/cm3芳烃含量>97.5%)

[0049]

磷酸三辛酯(江苏振轩精细化工有限公司99%)

[0050]2‑

甲基环己基醋酸酯(梯希爱(上海)化成工业发展有限公司97%g.c)

[0051]

气相法二氧化硅载体(气相法制备得到的二氧化硅)来自德国瓦克化学,比表面积s

bet

=150m2/g(亲水型),堆积密度为0.05g/cm3。

[0052]

氧化铝载体来自金陵石化烷基苯厂,直径1

‑

2mm球形,研成粉末使用,s

bet

=211m2/g,孔容0.9cm3/g,孔径15.1nm,经斯科特密度仪测试载体粉末堆积密度为0.85g/cm3。

[0053]

2、制备工艺

[0054]

将1g pdcl2溶解于0.1mol/l的稀盐酸中,并用0.1mol/l盐酸定容至500ml,制备得到的溶液中pd原子浓度为0.011mol/l。

[0055]

催化剂制备实施例a

[0056]

称取计量的气相法sio2粉末(气相法制备得到的二氧化硅)加入定制玻璃容器,抽真空1h后,加入一定体积上述pdcl2溶液(sio2粉末的加入量与pdcl2溶液的加入量以pd:sio2的质量比计量,控制在pd:sio2为(0.1

‑

0.3):100,搅拌浸渍吸附,搅拌浸渍吸附,采用0.5mol/l氢氧化钠溶液调节ph=9,水浴80℃的条件下甲醛还原,还原结束用超纯水过滤洗涤至洗涤液电阻率大于≥0.1mω

·

cm,将滤饼置于真空干燥箱内50℃烘干,经斯科特密度仪测试堆积密度为0.062

‑

0.165g/cm3。

[0057]

催化剂制备实施例b

[0058]

按照实施例a的方法将气相法sio2换成al2o3,其余操作方法同实施例a,经斯科特密度仪测试堆积密度0.894g/cm3。

[0059]

文丘里喷射器规格尺寸筛选实施例

[0060]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液(该工作液的制备如下:重芳烃:磷酸三辛酯:2

‑

甲基环己基醋酸酯质量比为70:20:10制备混合溶液,混合溶液中加入eaq形成eaq工作液,eaq在eaq工作液中的质量浓度为15%),加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.083g/cm3)的质量为eaq质量的1%,其中pd:sio2=0.15:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=3:2)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度50℃(升温时间约15min),调节循环泵4至流速至预设反应流速,记为反应开始时间。反应过程中,控制连接反应釜的温度为50

±

1℃。

反应1.5h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0061]

以上测试分别以不同文丘里喷射器的设计尺寸进行比对,文丘里喷射器的详细设计尺寸中进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例分别为34:1.5:2.5:25:500、34:2:3:30:600、34:2.5:3.5:50:850、34:3:4:35:700、34:3:4.5:40:750、34:3.5:4.5:45:800、34:4:5:50:900、34:4.5:6:55:950、34:5:6:60:1000、34:6:7:70:1100,扩散段开口角度α分别为8

°

、10

°

、22

°

、15

°

、18

°

、20

°

、25

°

、20

°

、20

°

、30

°

,预设反应流速分别为50m/s、60m/s、80m/s、70m/s、90m/s、75m/s、80m/s、95m/s、85m/s、110m/s,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率、eaq转化率、有效氢蒽醌选择性和催化剂利用率,结果如下表所示。

[0062]

表1 不同文丘里喷射器尺寸对催化效果的影响

[0063][0064]

从上表可以看出,随着文丘里喷射器混合段长度和扩散段长度的增加、喷嘴内径的增加以及喷嘴处流体线速度的增加,催化剂的利用率以及蒽醌转化率都呈现出先增加后减少的趋势,而有效蒽醌的选择性基本保持不变。当混合段长度及扩散段长度增加到一定程度(34:6:7:70:1100),或减少至一定程度(34:1.5:2.5:25:500)时,催化效果(蒽醌转化率)显著降低。因此,文丘里喷射器的尺寸设计应保持在以下范围内:进口段开口内径:喷嘴内径:气室收口内径:混合段长度:扩散段长度的比例为34:(2~5):(3~6):(30~60):(600~1000);扩散段开口角度控制为10~25

°

。

[0065]

实施例1

[0066]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.062g/cm3)的质量为eaq质量的0.5%,其中pd:sio2=0.1:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=1:1)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度40℃(升温时间约15min),调节循环泵4至流速60m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为40

±

1℃。反应3h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测

试。

[0067]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为60m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:2:3:30:600,扩散段开口角度α为10

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为8.3g/l,经高效液相色谱分析eaq转化率44.5%,有效氢蒽醌选择性91%,催化剂利用率29.7g eaq/(g

·

h)。

[0068]

实施例2

[0069]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.083g/cm3)的质量为eaq质量的1%,其中pd:sio2=0.15:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=3:2)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度50℃(升温时间约15min),调节循环泵4至流速70m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为50

±

1℃。反应1.5h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0070]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为70m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:3:4:35:700,扩散段开口角度α为15

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为10.8g/l,经高效液相色谱分析eaq转化率64.4%,有效氢蒽醌选择性82%,催化剂利用率42.9g eaq/(g

·

h)。

[0071]

实施例3

[0072]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.112g/cm3)的质量为eaq质量的1.5%,其中pd:sio2=0.2:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=2:1)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度60℃(升温时间约15min),调节循环泵4至流速80m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为60

±

1℃。反应1h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0073]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为80m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:3.5:4.5:45:800,扩散段开口角度α为20

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为18g/l,经高效液相色谱分析eaq转化率90.5%,有效氢蒽醌选择性97%,催化剂利用率60.3g eaq/(g

·

h)。

[0074]

实施例4

[0075]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.126g/cm3)的质量为eaq质量的2%,其中pd:sio2=0.25:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=3:1)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度60℃(升温时间约15min),调节循环泵

4至流速90m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为60

±

1℃。反应1h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0076]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为90m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:4:5:50:900,扩散段开口角度α为25

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为13.5g/l,经高效液相色谱分析eaq转化率91.2%,有效氢蒽醌选择性72%,催化剂利用率45.6g eaq/(g

·

h)。

[0077]

本实施例采用高体积比的氢氮混合气,虽然eaq转化率高,但有效蒽醌选择性略有降低。

[0078]

实施例5

[0079]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.112g/cm3)的质量为eaq质量的2%,其中pd:sio2=0.2:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=2:1)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度60℃(升温时间约15min),调节循环泵4至流速90m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为60

±

1℃。反应1h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0080]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为90m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:2.5:3.5:50:850,扩散段开口角度α为22

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为16.5g/l,经高效液相色谱分析eaq转化率87.6%,有效氢蒽醌选择性92%,催化剂利用率58.4g eaq/(g

·

h)。

[0081]

实施例6

[0082]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.112g/cm3)的质量为eaq质量的2.5%,其中pd:sio2=0.2:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=3:1)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度60℃(升温时间约15min),调节循环泵4至流速80m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为60

±

1℃。反应1h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0083]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为80m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:3:4.5:40:750,扩散段开口角度α为18

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为14.9g/l,经高效液相色谱分析eaq转化率84.2%,有效氢蒽醌选择性86%,催化剂利用率56.1g eaq/(g

·

h)。

[0084]

实施例7

[0085]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.112g/cm3)的质量为eaq质量的

1.5%,其中pd:sio2=0.2:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=2:1)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度65℃(升温时间约15min),调节循环泵4至流速85m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为65

±

1℃。反应1h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0086]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为85m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:4.5:6:55:950,扩散段开口角度α为20

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为15.6g/l,经高效液相色谱分析eaq转化率80.6%,有效氢蒽醌选择性94%,催化剂利用率53.9g eaq/(g

·

h)。

[0087]

对比例1

[0088]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例a制备得到的pd/sio2催化剂粉末(堆积密度0.165g/cm3)的质量为eaq质量的2.5%,其中pd:sio2=0.3:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢气充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度70℃(升温时间约15min),调节循环泵4至流速100m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为70

±

1℃。反应1h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0089]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为100m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:5:6:60:1000,扩散段开口角度α为20

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为11.5g/l,经高效液相色谱分析eaq转化率95.4%,有效氢蒽醌选择性59%,催化剂利用率38.2g eaq/(g

·

h)。

[0090]

本实施例直接采用氢气作为反应气体,虽然eaq转化率高,但有效蒽醌明显降低。

[0091]

对比例2

[0092]

采用固定床反应器进行氢蒽醌制备:配置15%eaq工作液,工作液溶剂为(重芳烃:磷酸三辛酯:2

‑

甲基环己基醋酸酯=7:2:1),采用实施例3催化剂,经压片、破碎、过筛成20

‑

40目pd/sio2催化剂颗粒6g,采用氢氮混合气(h2:n2=2:1),反应压力0.3

±

0.05mpa,反应温度60℃,蒽醌质量空速12.5h

‑1,氢油比800,反应10h后取稳定样品分析得蒽醌转化率31.5%,有效氢蒽醌选择性85.5%,氢化率以h2o2计为5.5g/l,催化剂利用率3.9g eaq/(g

·

h)。催化效果明显弱于本发明采用回路反应器的催化效果。

[0093]

对比例3

[0094]

向5l的回路反应器中(反应釜体积5l),加入3kg 15%的eaq工作液,加入催化剂制备实施例b制备得到的pd/al2o3催化剂粉末(堆积密度0.894g/cm3)的质量为eaq质量的1.5%,其中pd:al2o3=0.2:100,通过进气口向反应器中通入氮气至体系压力1mpa放空置换,如此循环三次,将氮气切换为氢氮混合气(h2:n2=2:1)充入反应器至反应压力0.3

±

0.05mpa,开启循环泵使釜内液体缓慢流动,升温至预设反应温度60℃(升温时间约15min),调节循环泵4至流速80m/s,记为反应开始时间。反应过程中,控制连接反应釜的温度为60

±

1℃。反应1h,立即降低循环泵4流速并迅速降温至室温(降温时间约15min)放空后取样测试。

[0095]

反应过程中,文丘里喷射器喷嘴处流体线速度控制为80m/s,详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为34:3.5:4.5:45:800,扩散段开口角度α为20

°

,如图2所示。反应后取样经氧化,高锰酸钾滴定测试氢化率以h2o2计为3.6g/l,经高效液相色谱分析eaq转化率19.6%,有效氢蒽醌选择性89%,催化剂利用率13.1g eaq/(g

·

h)。

[0096]

由本对比例与实施例3的对比可以看出,虽然采用了同样的文丘里喷射器,但由于催化剂的不同,两者的催化效果明显不同,实施例3中eaq转化率显著高于本对比例,本发明文丘里喷射器的设计更适用于pd/sio2催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1