一种环保的自动化五金机械零件喷漆工艺的制作方法

1.本发明涉及零件喷漆技术领域,具体为一种环保的自动化五金机械零件喷漆工艺。

背景技术:

2.传统的五金零件,也叫小五金、五金配件。是指铁、钢、铝等金属经过锻造、压延、切割等等物理加工制造而成的各种金属器具件。五金零件包含模具五金零件、机械五金零件、日用五金零件、橱窗五金零件、船舶五金零件、建筑五金零件、航空航天五金零件以及安防用品等。零件在加工完成之后,防止零件的表面被腐蚀,需要对零部件的表面以及内部进行喷漆处理,能够延长零件的使用寿命,而现在对零部件进行喷漆时容易造成喷涂不够均匀,不能快速拆装,影响生产效率,且喷漆过程中产生有害气体,影响生产工人的身体健康。

技术实现要素:

3.本发明的目的在于提供一种环保的自动化五金机械零件喷漆工艺,用于克服现有技术中的上述缺陷。

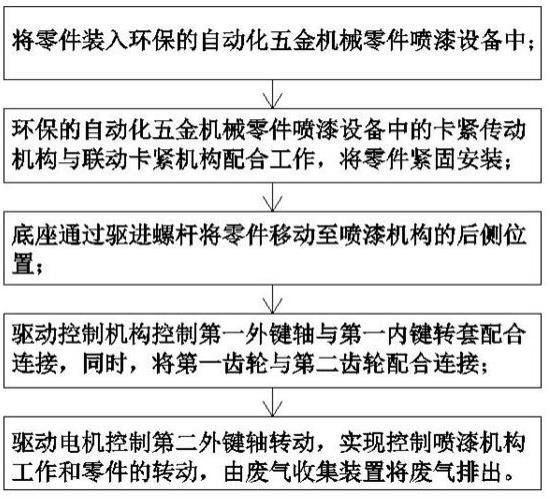

4.根据本发明的一种环保的自动化五金机械零件喷漆工艺,其特征在于,该工艺包括如下步骤:s1:将零件装入环保的自动化五金机械零件喷漆设备中;s2:s1的环保的自动化五金机械零件喷漆设备中的卡紧传动机构与联动卡紧机构配合工作,将零件紧固安装;s3:s2中底座通过驱进螺杆将零件移动至喷漆机构的后侧位置;s4:s2和s3中驱动控制机构控制第一外键轴与第一内键转套配合连接,同时,将第一齿轮与第二齿轮配合连接;s5:s2、s3和s4中驱动电机控制第二外键轴转动,实现控制喷漆机构工作和零件的转动,由废气收集装置将废气排出;其中,s1环保的自动化五金机械零件喷漆设备,包括主箱体,其特征在于:所述主箱体内设有加工腔,所述加工腔内滑动配合连接有底座,所述底座的顶部端面靠近左侧位置处固设有支撑隔板,所述支撑隔板的顶部固设有向右侧延伸设置的顶板,所述顶板内转动配合连接有向下延伸设置的第一内键转套,所述所述支撑隔板的顶部端面内还固设有第一电磁铁,所述第一内键转套的底部末端固设有第一卡托,所述第一卡盘的下侧相对设有第二卡托,所述底座内设有用以控制所述第二卡托升降卡紧的联动卡紧机构,所述加工腔的顶部设有驱动控制室,所述加工腔的后侧壁靠近右侧位置处开设有排气开口,所述排气开口的后侧固设有废气收集罩,所述废气收集罩上固设有废气收集装置,所述加工腔的前侧壁内设有与所述排气开口相对设置的喷漆机构,所述驱动控制室内设有驱动控制机构,所述加工腔的后侧壁靠近左侧位置还设有卡紧传动机构,所述驱动控制机构用以控制所述卡紧传动机构和所述喷漆机构工作。

5.进一步的技术方案,所述主箱体的前侧端面靠左侧位置处设有与所述加工腔相连通设置的置入口,所述置入口上铰接配合连接有开合门。

6.进一步的技术方案,所述底座内还螺纹配合连接有左右延伸设置的驱进螺杆,所述驱进螺杆的左侧末端与所述加工腔的左侧壁转动配合连接,所述驱进螺杆的右侧末端动力连接有固嵌于所述加工腔右侧壁内的驱进电机。

7.进一步的技术方案,所述联动卡紧机构包括升降滑腔,所述升降滑腔内滑动配合连接有上楔形块和下楔形块,所述上楔形块的顶部顶压配合连接有第一弹簧,所述升降滑腔的顶壁内滑动配合连接有凸接块,所述凸接块的底部末端与所述上楔形块的顶部端面固定连接,所述凸接块的顶部端面与所述第二卡托转动配合连接,所述底座的后侧端面内设有开口向后侧第一对口槽,所述第一对口槽与所述升降滑腔之间转动配合连接有卡接驱动螺杆,所述卡接驱动螺杆的左侧段与所述下楔形块螺纹配合连接,所述卡接驱动螺杆的右侧末端固设有位于所述第一对口槽内的第一卡齿连接件,所述第一对口槽内还固设有第二电磁铁。

8.进一步的技术方案,所述喷漆机构包括喷涂头组件、泵腔以及转动配合连接有设置于所述泵腔内的泵叶,所述泵腔的前侧端连接有向右侧延伸设置的供漆管,所述喷涂头组件的前侧端面固设有伸缩控制器,所述伸缩控制器的前侧端固设于所述加工腔的前侧壁上,所述喷涂头组件上还固设有伸缩软管,所述伸缩软管的另一端与所述泵腔的后侧端相连通设置,所述泵腔的顶壁内转动配合连接有上下延伸设置的第一转轴,所述第一转轴的底部末端与所述泵叶动力配合连接,所述第一转轴的顶部末端固设有位于所述驱动控制室内的第一带轮。

9.进一步的技术方案,所述驱动控制机构包括固设于所述驱动控制室顶壁内的驱动电机,所述驱动控制室的底壁靠近右侧位置处设有贯通槽,所述贯通槽的底部与所述加工腔相连通设置,所述贯通槽的前后壁内对称设有第一导槽,前后两侧的所述第一导槽之间滑动配合连接有第一滑臂,所述第一滑臂下侧的第一导槽内顶压配合连接有第二弹簧,所述第一滑臂内转动配合连接有向上延伸设置的第二内键转套,所述第二内键转套的底部末端固设有第一外键轴,所述第二内键转套的顶部段周向固设有位于所述驱动控制室内的第一齿轮,所述第二内键转套的内配合连接有向下延伸设置的第二外键轴,所述第二外键轴的顶部末端与所述驱动电机的底部端动力配合连接,所述第二内键转套的前后两侧分别设有第二转轴和第三转轴,所述第二转轴和所述第三转轴的上下两端分别与所述驱动控制室的上下壁转动配合连接,所述第二转轴上周向固设有第二齿轮和第二带轮,所述第二带轮与所述第一带轮之间动力配合连接有第一皮带,所述第三转轴上周向固设有第三齿轮和第三带轮,所述第一滑臂的底部端面上固设有第一磁性块。

10.进一步的技术方案,所述卡紧传动机构包括开口向前的第二对口槽,所述第二对口槽的后侧设有传动腔,所述传动腔内转动配合连接有前后延伸设置的第三内键转套,所述第三内键转套的外表面上固设有第一锥齿轮,所述传动腔的顶壁内转动配合连接有上下延伸设置的第四转轴,所述第四转轴的底部末端固设有与所述第一锥齿轮啮合连接的第二锥齿轮,所述第四转轴的顶部末端固设有位于所述驱动控制室内的第四带轮,所述第四带轮与所述第三带轮之间动力配合连接有第二皮带,所述第二对口槽的上下两侧壁内对称设有第二导槽,上下两侧的所述第二导槽之间滑动配合连接有第二滑臂,所述第二滑臂前侧

的所述第二导槽内设有第三弹簧,所述第二滑臂的前侧转动配合连接有第二卡齿连接件,所述第三内键转套的前侧滑动配合连接有第三外键轴,所述第三外键轴的前侧端与所述第二卡齿连接件动力配合连接,所述第二滑臂的前侧端面上还固设有第二磁性块。

11.本发明的有益效果是:本发明通过第二电磁铁与第二磁性块的配合工作,进而实现第一卡齿连接件与第二卡齿连接件的配合工作,从而方便自动控制零件的安装和拆卸工作,减轻了工人劳动量,通过底座移动至加工腔的右侧位置时,能实现使支撑隔板将加工腔内的右侧区域与加工腔内的左侧区域进行隔离,防止废物排出,提高了工作环境,然后通过第一电磁铁与第一磁性块的配合工作,进而实现第一外键轴与第一内键转套配合的同时使第一齿轮远离第三齿轮,并使第一齿轮与第二齿轮配合连接,从而在实现自动控制喷漆机构进行喷漆的同时自动控制零件的转动工作,能实现喷涂头组件的距离调节工作,提高了喷漆效率和喷漆质量。

附图说明

12.图1是本发明中一种环保的自动化五金机械零件喷漆设备的外部结构示意图;图2是本发明中一种环保的自动化五金机械零件喷漆设备的内部结构示意图;图3是本发明图2中a

‑

a的剖视图;图4是本发明图2中b

‑

b的剖视图;图5是本发明图3中c的放大示意图;图6是本发明图3中d的放大示意图;图7是本发明图4中e的放大示意图;图8是本发明工艺的流程图。

具体实施方式

13.下面结合图1

‑

8对本发明进行详细说明,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1本身投影关系的上下左右前后方向一致。

14.参照图1

‑

8,根据本发明的实施例的一种环保的自动化五金机械零件喷漆工艺,其特征在于,该工艺包括如下步骤:s1:将零件装入环保的自动化五金机械零件喷漆设备中;s2:s1的环保的自动化五金机械零件喷漆设备中的卡紧传动机构与联动卡紧机构配合工作,将零件紧固安装;s3:s2中底座815通过驱进螺杆819将零件移动至喷漆机构的后侧位置;s4:s2和s3中驱动控制机构控制第一外键轴847与第一内键转套852配合连接,同时,将第一齿轮844与第二齿轮833配合连接;s5:s2、s3和s4中驱动电机837控制第二外键轴842转动,实现控制喷漆机构工作和零件的转动,由废气收集装置823将废气排出;其中,s1环保的自动化五金机械零件喷漆设备,包括主箱体810,其特征在于:所述主箱体810内设有加工腔814,所述加工腔814内滑动配合连接有底座815,所述底座815的顶部端面靠近左侧位置处固设有支撑隔板816,所述支撑隔板816的顶部固设有向右侧延伸设置的顶板816,所述顶板816内转动配合连接有向下延伸设置的第一内键转套852,所述所述

支撑隔板816的顶部端面内还固设有第一电磁铁851,所述第一内键转套852的底部末端固设有第一卡托817,所述第一卡盘817的下侧相对设有第二卡托818,所述底座815内设有用以控制所述第二卡托818升降卡紧的联动卡紧机构,所述加工腔814的顶部设有驱动控制室825,所述加工腔814的后侧壁靠近右侧位置处开设有排气开口821,所述排气开口821的后侧固设有废气收集罩822,所述废气收集罩822上固设有废气收集装置823,所述加工腔814的前侧壁内设有与所述排气开口821相对设置的喷漆机构,所述驱动控制室825内设有驱动控制机构,所述加工腔814的后侧壁靠近左侧位置还设有卡紧传动机构,所述驱动控制机构用以控制所述卡紧传动机构和所述喷漆机构工作。

15.有益地或示例性地,所述主箱体810的前侧端面靠左侧位置处设有与所述加工腔814相连通设置的置入口811,所述置入口811上铰接配合连接有开合门812。

16.有益地或示例性地,所述底座815内还螺纹配合连接有左右延伸设置的驱进螺杆819,所述驱进螺杆819的左侧末端与所述加工腔814的左侧壁转动配合连接,所述驱进螺杆819的右侧末端动力连接有固嵌于所述加工腔814右侧壁内的驱进电机820。

17.有益地或示例性地,所述联动卡紧机构包括升降滑腔828,所述升降滑腔828内滑动配合连接有上楔形块830和下楔形块829,所述上楔形块830的顶部顶压配合连接有第一弹簧832,所述升降滑腔828的顶壁内滑动配合连接有凸接块831,所述凸接块831的底部末端与所述上楔形块830的顶部端面固定连接,所述凸接块831的顶部端面与所述第二卡托818转动配合连接,所述底座815的后侧端面内设有开口向后侧第一对口槽853,所述第一对口槽853与所述升降滑腔828之间转动配合连接有卡接驱动螺杆827,所述卡接驱动螺杆827的左侧段与所述下楔形块829螺纹配合连接,所述卡接驱动螺杆827的右侧末端固设有位于所述第一对口槽853内的第一卡齿连接件855,所述第一对口槽853内还固设有第二电磁铁854。

18.有益地或示例性地,所述喷漆机构包括喷涂头组件870、泵腔866以及转动配合连接有设置于所述泵腔866内的泵叶867,所述泵腔866的前侧端连接有向右侧延伸设置的供漆管813,所述喷涂头组件870的前侧端面固设有伸缩控制器869,所述伸缩控制器869的前侧端固设于所述加工腔814的前侧壁上,所述喷涂头组件870上还固设有伸缩软管868,所述伸缩软管868的另一端与所述泵腔866的后侧端相连通设置,所述泵腔866的顶壁内转动配合连接有上下延伸设置的第一转轴835,所述第一转轴835的底部末端与所述泵叶867动力配合连接,所述第一转轴835的顶部末端固设有位于所述驱动控制室825内的第一带轮836。

19.有益地或示例性地,所述驱动控制机构包括固设于所述驱动控制室825顶壁内的驱动电机837,所述驱动控制室825的底壁靠近右侧位置处设有贯通槽845,所述贯通槽845的底部与所述加工腔814相连通设置,所述贯通槽845的前后壁内对称设有第一导槽848,前后两侧的所述第一导槽848之间滑动配合连接有第一滑臂846,所述第一滑臂846下侧的第一导槽848内顶压配合连接有第二弹簧850,所述第一滑臂846内转动配合连接有向上延伸设置的第二内键转套843,所述第二内键转套843的底部末端固设有第一外键轴847,所述第二内键转套843的顶部段周向固设有位于所述驱动控制室825内的第一齿轮844,所述第二内键转套843的内配合连接有向下延伸设置的第二外键轴842,所述第二外键轴842的顶部末端与所述驱动电机837的底部端动力配合连接,所述第二内键转套843的前后两侧分别设有第二转轴824和第三转轴838,所述第二转轴824和所述第三转轴838的上下两端分别与所

述驱动控制室825的上下壁转动配合连接,所述第二转轴824上周向固设有第二齿轮833和第二带轮834,所述第二带轮834与所述第一带轮836之间动力配合连接有第一皮带841,所述第三转轴838上周向固设有第三齿轮874和第三带轮839,所述第一滑臂846的底部端面上固设有第一磁性块849。

20.有益地或示例性地,所述卡紧传动机构包括开口向前的第二对口槽856,所述第二对口槽856的后侧设有传动腔861,所述传动腔861内转动配合连接有前后延伸设置的第三内键转套862,所述第三内键转套862的外表面上固设有第一锥齿轮863,所述传动腔861的顶壁内转动配合连接有上下延伸设置的第四转轴826,所述第四转轴826的底部末端固设有与所述第一锥齿轮863啮合连接的第二锥齿轮864,所述第四转轴826的顶部末端固设有位于所述驱动控制室825内的第四带轮875,所述第四带轮875与所述第三带轮839之间动力配合连接有第二皮带840,所述第二对口槽856的上下两侧壁内对称设有第二导槽857,上下两侧的所述第二导槽857之间滑动配合连接有第二滑臂873,所述第二滑臂873前侧的所述第二导槽857内设有第三弹簧858,所述第二滑臂873的前侧转动配合连接有第二卡齿连接件859,所述第三内键转套862的前侧滑动配合连接有第三外键轴865,所述第三外键轴865的前侧端与所述第二卡齿连接件859动力配合连接,所述第二滑臂873的前侧端面上还固设有第二磁性块860。

21.初始状态时,底座815位于加工腔814内的最左侧位置,此时,使第一卡托817与第二卡托818位于置入口811的后侧位置,同时,使第一对口槽853与第二对口槽856处于相对位置,此时,第二滑臂873受到第三弹簧858的顶压力,使第二滑臂873带动第二卡齿连接件859完全位于第二对口槽856内,同时,第一滑臂846受到第二弹簧850的顶压力,使第一滑臂846带动第一外键轴847完全位于贯通槽845内,此时,使第二内键转套843带动第一齿轮844远离第二齿轮833,并使第一齿轮844与第三齿轮874啮合连接,此时,下楔形块829最大程度位于升降滑腔828内的最后侧位置,同时,上楔形块830受到第一弹簧832的顶压力,使上楔形块830带动第二卡托818最大程度远离第一卡托817,第一电磁铁851和第二电磁铁854均处于断电状态;实施例1将零件通过置入口811放置在第二卡托818上,然后控制第二电磁铁854上电,此时,使第二磁性块860与第二电磁铁854产生吸力,进而由第二电磁铁854带动第二滑臂873克服第三弹簧858的顶压力向前侧移动,直至使第二卡齿连接件859与第一卡齿连接件855相抵接,然后由驱动电机837带动第二外键轴842转动,进而由第二内键转套843上的第一齿轮844带动第三齿轮874转动,此时,由第三带轮839上的第二皮带840带动卡接驱动螺杆827转动,由第四带轮875上的第二皮带840带动第四转轴826底部的第二锥齿轮864转动,同时由第二锥齿轮864带动第一锥齿轮863和第三内键转套862转动,由第三内键转套862带动第三外键轴865和第二卡齿连接件859转动,此时,由第二卡齿连接件859带动第一卡齿连接件855和卡接驱动螺杆827转动,进而由卡接驱动螺杆827带动下楔形块829向前侧滑动,使上楔形块830克服第一弹簧832的顶压力向上滑动,进而使凸接块831顶部的第二卡托818向上滑动,使零件紧固安装在第一卡托817与第二卡托818之间,调整完成后控制第二电磁铁854断电,使第二卡齿连接件859受到第三弹簧858的顶压力实现复位工作,另外在当需要拆卸时,通过控制驱动电机837反转即可;

实施例2通过驱进电机820带动驱进螺杆819带动底座815朝右侧方向滑动,直至底座815移动至加工腔814内的右侧位置,此时,使支撑隔板816将加工腔814内的右侧区域与加工腔814内的左侧区域进行隔离,同时,使第一内键转套852位于贯通槽845的正下方位置,此时,通过第一电磁铁851上电,使第一磁性块849与第一电磁铁851产生吸力,进而使第一滑臂846克服第二弹簧850的顶压力向下滑动,此时,使第二内键转套843底部的第一外键轴847与第一内键转套852配合连接,同时,使第二内键转套843上的第一齿轮844远离第三齿轮874,并使第一齿轮844与第二齿轮833啮合连接,然后开启驱动电机837的同时开启废气收集装置823收集废气工作,由驱动电机837底部的第二外键轴842带动第二内键转套843和第一齿轮844转动,由第一齿轮844带动第二齿轮833和第二带轮834转动,此时,由第二带轮834上的第一皮带841带动第一带轮836和第一转轴835转动,进而由第一转轴835带动泵叶867转动,由泵叶867的转动将供漆管813内的保护漆通过伸缩软管868流入喷涂头组件870后喷出,通过伸缩控制器869控制喷涂头组件870与零件的喷涂距离,同时,由第二内键转套843底部的第一外键轴847带动第一内键转套852和第一卡托817与第二卡托818之间的零件转动,进而实现转动喷漆工作,大大提高喷涂质量和效率,喷涂完成后通过第一电磁铁851断电,使第一齿轮844和第一外键轴847实现复位工作,最后控制驱进电机820带动驱进螺杆819反转即可使底座815复位。

22.本发明的有益效果是:本发明通过第二电磁铁与第二磁性块的配合工作,进而实现第一卡齿连接件与第二卡齿连接件的配合工作,从而方便自动控制零件的安装和拆卸工作,减轻了工人劳动量,通过底座移动至加工腔的右侧位置时,能实现使支撑隔板将加工腔内的右侧区域与加工腔内的左侧区域进行隔离,防止废物排出,提高了工作环境,然后通过第一电磁铁与第一磁性块的配合工作,进而实现第一外键轴与第一内键转套配合的同时使第一齿轮远离第三齿轮,并使第一齿轮与第二齿轮配合连接,从而在实现自动控制喷漆机构进行喷漆的同时自动控制零件的转动工作,能实现喷涂头组件的距离调节工作,提高了喷漆效率和喷漆质量。

23.本领域的技术人员可以明确,在不脱离本发明的总体精神以及构思的情形下,可以做出对于以上实施例的各种变型。其均落入本发明的保护范围之内。本发明的保护方案以本发明所附的权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1