一种高温高压下生长大颗粒金刚石的方法与流程

1.本发明属于人造金刚石技术领域,涉及高温高压下生长大颗粒金刚石的方法。

背景技术:

2.金刚石具有高硬度、高导热率、低膨胀系数等物理性质,应用于机械加工、石油钻探、电子器件、国防军工、医疗器械、珠宝首饰等多个领域。人造金刚石单晶使用性能已能与天然金刚石相媲美,掺杂金刚石在某些物理性能上甚至远超过天然金刚石。

3.关于大颗粒人造金刚石的合成,目前普遍采用的是温度梯度法,利用触媒在高温高压下将碳源转化成为金刚石晶体。所述温度梯度法,碳源、触媒、晶种的位置关系如图1所示,且碳源与晶种之间必须具有合适的温度差

△

t,这个温度差为金刚石生长提供驱动力。因此,温度梯度法存在以下问题:(1)从碳源、触媒、晶种的位置关系可以看出,在金刚石生长过程中,碳源只能通过触媒单方向进行碳原子传输,因而碳的传输效率较低,影响了金刚石的生长速率,增加了金刚石晶体的生长时间和生长成本;(2)由于碳源与晶种之间必须存在合适的温度差

△

t,因而碳源、触媒、晶种的组装设计受到限制,组装时难度大;(3)由于晶种具有不同的晶面,且在相同的温度压力的条件下,不同的晶面生长速度不同,如晶面(111)和(100)较其它晶面生长占优势,因而温度梯度法在进行金刚石单晶的生长时还需要考虑将晶种具有生长优势的晶面垂直于碳源传输方向,而晶种尺寸较小时很难对晶面进行区分,不仅进一步提高了碳源、触媒、晶种的组装难度,而且降低了金刚石大单晶的产出率。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种高温高压下生长大颗粒金刚石的方法,以便能从多个方向为金刚石生长提供碳源,提高金刚石的生长速率和金刚石大单晶的产出率,并降低碳源、触媒、晶种的组装难度。

5.本发明的技术构思:主要针对温度梯度法中晶种、触媒和碳源的位置关系进行改进,形成晶种完全被触媒包裹、触媒完全被碳源包裹的位置关系,实现从多个方向为金刚石生长提供碳源,使金刚石晶种的各个晶面都能接收碳源,进行全方位生长,并降低碳源、触媒、晶种的组装难度。

6.本发明所述高温高压下生长大颗粒金刚石的方法,以晶种、触媒、碳源为原料,工艺步骤如下:

7.(1)将晶种置于触媒中模压成型得到触媒包裹晶种的复合体,然后用碳源包裹所述复合体,形成金刚石生长坯体,所述金刚石生长坯体的外部形状和尺寸与静高压设备配套的高温高压装置的内腔形状和尺寸匹配;

8.(2)将步骤(1)得到的金刚石生长坯体与静高压设备配套的高温高压装置组合形成合成块,然后将所述合成块放入静高压设备中先加压至金刚石生长压力、再升温至金刚石生长温度保压保温生长;

9.(3)保压保温结束后,先降温至室温、再降压至常压,然后将静高压设备回程并取

出由剩余碳源和触媒包覆金刚石的块体,去除该块体的剩余碳源和触媒,即得到金刚石。将所得金刚石晶体用去离子水清洗去除残留hno3并在50~60℃干燥去除表面的水份后予以保存。

10.上述高温高压下生长大颗粒金刚石的方法,步骤(1)中用碳源包裹复合体的实现方式有以下两种:

11.一种是将所述复合体置于碳源中压制成金刚石生长坯体;另一种是将碳源压制成包裹体,所述包裹体的内腔形状和尺寸与所述复合体外部形状和尺寸匹配,包裹体的外部形状和尺寸与静高压设备配套的高温高压装置的内腔形状和尺寸匹配,将所述复合体与所述包裹体组合即形成金刚石生长坯体。例如,与静高压设备配套的高温高压装置的内腔为圆柱形,所述包裹体由碳源压制成的圆管和两个圆片组成,圆管的外径和长度与静高压设备配套的高温高压装置的内腔直径和长度匹配,而所述复合体的形状优选圆柱形,圆管的内径所述复合体的外径匹配,圆片的直径与圆管的内径相同,两个圆片的厚度与圆柱形复合体长度之和等于圆管的长度,将所述复合体装入碳源压制成的圆管中并用圆片将圆管两端封口形成金刚石生长坯体。例如,与静高压设备配套的高温高压装置的内腔为球形,所述包裹体由碳源压制成的两个相同的半空心球壳组成,所述半空心球壳的外球径与静高压设备配套的高温高压装置的内腔球径匹配,而所述复合体的形状优选球形,所述半空心球壳的内球径与所述复合体的球径匹配,将所述复合体用两个半空心球壳包裹形成金刚石生长坯体。

12.上述高温高压下生长大颗粒金刚石的方法,所述晶种的数量为一颗或多颗,晶种数量的选择,应根据静高压设备和所合成的金刚石要求的粒径综合考虑,在静高压设备腔体空间有限的情况下,如晶种数量过多则会因各晶种的同时生长、相互竞争而影响晶体生长的效率和尺寸,当晶种数量为多颗时,应根据所合成的金刚石要求的粒径,使晶种之间具有相应的间距;所述触媒的量应能完全包裹晶种并满足晶种的生长空间;所述碳源的量应能完全包裹所述复合体并满足金刚石预期生长尺寸的需要。

13.上述高温高压下生长大颗粒金刚石的方法,触媒的要求与温度梯度法相同,可以是过渡金属单质,如fe、ni、co、ru、rh、pd、os、is或pt;其它金属单质,如mo、ti、zr,cu、zn或ge;非金属单质,如p或se;以过渡金属为主要成分的合金,如锰镍合金、铁镍合金、铁钴合金或铁镍钴合金;碳酸盐,如li2co3、na2co3、k2co3、cs2co3、li2co3或mgco3;硫酸盐,如mgso4或na2so4;非金属盐,如:nh4cl、nh4br、nh4i或(nh4)2hpo4。

14.上述高温高压下生长大颗粒金刚石的方法,碳源的要求与温度梯度法相同,可以是碳质材料和含碳材料,碳质材料包括金刚石、石墨、c

60

、富勒烯、纳米碳管等纯碳材料,含碳材料包括含碳原子的有机材料或者无机材料。

15.上述高温高压下生长大颗粒金刚石的方法,步骤(2)中金刚石的生长压力p为4gpa<p<15gpa,金刚石的生长温度t为1000℃<t<3000℃;加压时的升压速率不超过60gpa/h,升温时的升温速率为0.1~400℃/min。影响金刚石生长温度和生长压力的主要因数是所使用的触媒,可参考温度梯度法并通过试验确定。

16.上述高温高压下生长大颗粒金刚石的方法,步骤(3)中,降温时的降温速率不超过6000℃/min,降压时的降压速率不超过120gpa/h。

17.上述高温高压下生长大颗粒金刚石的方法,步骤(3)中去除剩余碳源采用敲击、压

裂或破碎法,去除触媒采用酸液处理法,所述酸液处理法是将去除剩余碳源的块体放入酸液中,在5c~200c浸泡至触媒完全脱离金刚石。所述酸液为硝酸溶液、氢氟酸溶液、盐酸溶液、硫酸溶液中的一种,或者由硝酸溶液、氢氟酸溶液、盐酸溶液、硫酸溶液中的至少两种组成。

18.本发明与现有技术相比,具有以下有益效果:

19.(1)本发明所述方法将晶种置于触媒中模压成型得到触媒包裹晶种的复合体,然后用碳源包裹所述复合体,形成金刚石生长坯体,晶种、触媒和碳源的这种位置关系,为高温高压下生长大颗粒金刚石提供了一种新的技术方案。

20.(2)本发明所述方法,由于晶种完全被触媒包裹、触媒完全被碳源包裹,因而在金刚石生长的温度压力区域,碳原子从不同的方向同时溶进触媒,在触媒中进行传输,由于触媒中碳原子来源于多个方向,所以能很快在触媒中达到碳原子的饱和状态,从而很快的开始金刚石晶体的生长,有效提高了金刚石的生长速率,降低了生长成本。

21.(3)本发明所述方法,由于金刚石晶种是完全浸入触媒中的,金刚石的各个晶面都能接收到由触媒传输的碳原子,所以金刚石晶种的各个方向都能同时进行生长,提高了金刚石大单晶的产出率。

22.(4)本发明所述方法,对碳源与晶种之间的温度差没有要求,组装时只需实现晶种完全被触媒包裹、触媒完全被碳源包裹,包裹后形成的金刚石生长坯体能在与静高压设备配套的高温高压装置中位于金刚石生长的温度、压力区域,因而组装设计灵活,组装时难度大幅度降低,便于掌握和操控。

23.(5)本发明所述方法既适用于合成大颗粒单晶金刚石,又适用于合成大颗粒多晶金刚石,且所用的设备为常规设备,易于组装,因而有利于实施和推广。

附图说明

24.图1为现有温度梯度法中碳源、触媒、晶种的位置关系示意图;

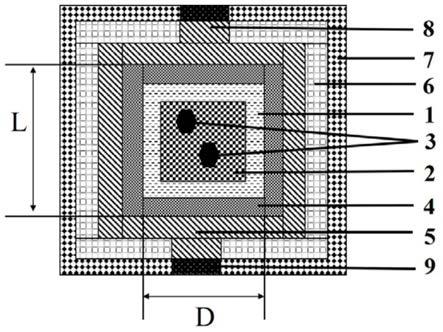

25.图2为本发明所述方法中晶种为一颗时碳源、触媒、晶种的位置关系及它们形成的金刚石生长坯体与静高压设备配套的高温高压装置组合形成的合成块示意图;

26.图3为本发明所述方法中晶种为两颗时碳源、触媒、晶种的位置关系及它们形成的金刚石生长坯体与静高压设备配套的高温高压装置组合形成的合成块示意图;

27.图4为本发明实施例1合成的金刚石晶体的扫描电镜(sem)图;

28.图5为本发明实施例2合成的金刚石晶体的扫描电镜(sem)图;

29.图6为本发明实施例3合成的金刚石晶体的扫描电镜(sem)图;

30.图7为本发明实施例4合成的金刚石晶体的扫描电镜(sem)图;

31.图8为本发明实施例5合成的金刚石晶体的扫描电镜(sem)图;

32.图9为本发明实施例6合成的金刚石晶体的扫描电镜(sem)图;

33.图10为本发明实施例7合成的金刚石晶体的扫描电镜(sem)图;

34.图中,1—碳源,2—触媒,3—晶种,4—绝缘层,5—加热层,6—保温层,7—叶蜡石层,8—石墨棒,9—导电金属块。

具体实施方式

35.下面通过实施例并结合附图对本发明所述高温高压下生长大颗粒金刚石的方法作进一步说明。显然,所描述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

36.下述实施例中,静高压设备为国产铰链式六面顶压机,型号为ds 6

×

8mn,生产企业:张家口探矿机械厂;与铰链式六面顶压机配套的高温高压装置如图2、图3所示,包括从内至外依次由绝缘层4、加热层5、保温层6和叶蜡石层7组成的主体结构以及石墨棒8和导电金属块9,石墨棒8为两根,分别穿过保温层6顶部和底部的孔与加热层5接触,导电金属块9为两个,分别穿过叶蜡石层7顶部和底部的孔与石墨棒接触,绝缘层4围成的内腔为圆柱形,直径d为10mm,长度l为9.6mm。所用触媒、碳源、晶种通过市场购买。

37.实施例1

38.本实施例中,晶种为单晶金刚石,黄色,不规则形貌,粒径50μm,1颗;碳源为石墨粉,平均粒度1~2μm,纯度99.99%,重量1g;触媒为钴粉,纯度99.9%,平均粒度1~2μm,重量0.8g。

39.在高温高压下生长大颗粒金刚石的步骤如下:

40.(1)将晶种3置于触媒钴粉2中模压成型得到触媒包裹晶种的圆柱形复合体(直径6mm,长度3.2mm);将碳源石墨粉3压制成圆管和两个圆片组成的包裹体,所述圆管的内径为6mm、外径为10mm、长度为7.2mm,与铰链式六面顶压机配套的高温高压装置的内腔匹配,所述圆片的直径与圆管的内径相同、厚度为2mm,将所述圆柱形复合体装入石墨粉压制成的圆管中并用圆片将所述圆管两端封口形成外径为10mm、长度为7.2mm的金刚石生长坯体;

41.(2)将步骤(1)得到的金刚石生长坯体与铰链式六面顶压机配套的高温高压装置组合形成图2所示的合成块,将所述合成块放入铰链式六面顶压机中,先以8gpa/h的升压速率加压至5gpa、再以100℃/min的升温速率升温至1300℃,在上述压力和温度下保压保温3h进行金刚石生长;

42.(3)保压保温结束后,先以300℃/min的降温速率降温至室温、再以10gpa/h的降压速率降压至常压,然后将铰链式六面顶压机回程并取出由剩余碳源石墨和触媒钴包覆金刚石的块体,敲击该块体去除表层剩余石墨,再将钴包覆金刚石的棒体放入质量浓度20%的hno3溶液中加热至沸腾去除钴,得到金刚石晶体,将所得金刚石晶体用去离子水清洗去除残留hno3并在50℃干燥去除表面的水份后予以保存。

43.本实施例所合成的金刚石为单晶金刚石,粒径约380μm,其sem图如图4所示。

44.实施例2

45.本实施例中,晶种为单晶金刚石,黄色,不规则形貌,粒径500μm,1颗;碳源为石墨粉,平均粒度1~2μm,纯度99.99%,重量1g;触媒为钴粉,纯度99.5%,平均粒度1~2μm,重量1.2g。

46.在高温高压下生长大颗粒金刚石的步骤如下:

47.(1)将晶种3置于触媒钴粉2中模压成型得到触媒包裹晶种的圆柱形复合体(直径6mm,长度4mm);将碳源石墨粉3压制成圆管和两个圆片组成的包裹体,所述圆管的内径为6mm、外径为10mm、长度为7.2mm,与铰链式六面顶压机配套的高温高压装置的内腔匹配,所

述圆片的直径与圆管的内径相同、厚度1.6mm,将所述圆柱形复合体装入石墨粉压制成的圆管中并用圆片将所述圆管两端封口形成外径为10mm、长度为7.2mm的金刚石生长坯体;

48.(2)将步骤(1)得到的金刚石生长坯体与铰链式六面顶压机配套的高温高压装置组合形成图2所示的合成块;将所述合成块放入铰链式六面顶压机中,先以8gpa/h的升压速率加压至5gpa、再以80℃/min的升温速率升温至1300℃,在上述压力和温度下保压保温4h进行金刚石生长;

49.(3)保压保温结束后,先以10℃/min的降温速率降温至室温、再以10gpa/h的降压速率降压至常压,然后将铰链式六面顶压机回程并取出由剩余碳源石墨和触媒钴包覆金刚石的块体,敲击该块体去除表层剩余石墨,再将钴包覆金刚石的棒体放入质量浓度为20%的hno3溶液中加热至沸腾去除钴,得到金刚石晶体,将所得金刚石晶体用去离子水清洗去除残留hno3并在60℃干燥去除表面的水份后予以保存。

50.本实施例所合成的金刚石为单晶金刚石,粒径约2068μm,其sem图如图5所示。

51.实施例3

52.本实施例中,晶种为单晶金刚石,黄色,不规则形貌,粒径500μm,1颗;碳源为石墨粉,平均粒度1~2μm,纯度99.9%,重量1g;触媒为铁粉,纯度99.5%,平均粒度1~2μm,重量1.2g。

53.在高温高压下生长大颗粒金刚石的步骤如下:

54.(1)将晶种3置于触媒铁粉2中模压成型得到触媒包裹晶种的圆柱形复合体(直径6mm,长度4.2mm);将碳源石墨粉3压制成圆管和两个圆片组成的包裹体,所述圆管的内径为6mm、外径为10mm、长度为7.2mm,与铰链式六面顶压机配套的高温高压装置的内腔匹配,所述圆片的直径与圆管的内径相同、厚度1.5mm,将所述圆柱形复合体装入石墨粉压制成的圆管中并用圆片将所述圆管两端封口形成外径为10mm、长度为7.2mm的金刚石生长坯体;

55.(2)将步骤(1)得到的金刚石生长坯体与铰链式六面顶压机配套的高温高压装置组合形成图2所示的合成块;将所述合成块放入铰链式六面顶压机中,先以10gpa/h的升压速率加压至5gpa、再以100℃/min的升温速率升温至1350℃,在上述压力和温度下保压保温3h进行金刚石生长;

56.(3)保压保温结束后,先以20℃/min的降温速率降温至室温、再以10gpa/h的降压速率降压至常压,然后将铰链式六面顶压机回程并取出由剩余碳源石墨和触媒铁包覆金刚石的块体,敲击该块体去除表层剩余石墨,再将铁包覆金刚石的棒体放入质量浓度为25%的hno3溶液中加热至沸腾去除铁,得到金刚石晶体,将所得金刚石晶体用去离子水清洗去除残留hno3并在60℃干燥去除表面的水份后予以保存。

57.本实施例所合成的金刚石为单晶金刚石,粒径约1947μm,其sem图如图6所示。

58.实施例4

59.本实施例中,晶种为单晶金刚石,黄色,不规则形貌,粒径500μm,1颗;碳源为石墨粉,平均粒度1~2μm,纯度99.9%,重量1.2g;触媒为fe64ni36合金粉,平均粒度40~50μm,重量1g。

60.在高温高压下生长大颗粒金刚石的步骤如下:

61.(1)将晶种3置于触媒fe64ni36合金粉2中模压成型得到触媒包裹晶种的圆柱形复合体(直径6mm,长度4mm);将碳源石墨粉3压制成圆管和两个圆片组成的包裹体,所述圆管

的内径为6mm、外径为10mm、长度为7.2mm,与铰链式六面顶压机配套的高温高压装置的内腔匹配,所述圆片的直径与圆管的内径相同、厚度1.6mm,将所述圆柱形复合体装入石墨粉压制成的圆管中并用圆片将所述圆管两端封口形成外径为10mm、长度为7.2mm的金刚石生长坯体;

62.(2)将步骤(1)得到的金刚石生长坯体与铰链式六面顶压机配套的高温高压装置组合形成图2所示的合成块;将所述合成块放入铰链式六面顶压机中,先以12gpa/h的升压速率加压至6gpa、再以100℃/min的升温速率升温至1450℃,在上述压力和温度下保压保温2.5h进行金刚石生长;

63.(3)保压保温结束后,先以30℃/min的降温速率降温至室温、再以10gpa/h的降压速率降压至常压,然后将铰链式六面顶压机回程并取出由剩余碳源石墨和触媒fe64ni36合金包覆金刚石的块体,敲击该块体去除表层剩余石墨,再将fe64ni36合金包覆金刚石的棒体放入质量浓度为25%的hno3溶液中加热至沸腾去除fe64ni36合金,得到金刚石晶体,将所得金刚石晶体用去离子水清洗去除残留hno3并在50℃干燥去除表面的水份后予以保存。

64.本实施例所合成的金刚石为单晶金刚石,粒径约1795μm,其sem图如图7所示。

65.实施例5

66.本实施例中,晶种为单晶金刚石,黄色,不规则形貌,粒径50μm,1颗;碳源为石墨粉,平均粒度1~2μm,纯度99.9%,重量0.8g;触媒为硒粉,平均粒度60

‑

70μm,纯度99.9%,重量0.8g。

67.在高温高压下生长大颗粒金刚石的步骤如下:

68.(1)将晶种3置于触媒硒粉2中模压成型得到触媒包裹晶种的圆柱形复合体(直径6mm,长度3mm);将碳源石墨粉3压制成圆管和两个圆片组成的包裹体,所述圆管的内径为6mm、外径为10mm、长度为6mm,与铰链式六面顶压机配套的高温高压装置的内腔匹配,所述圆片的直径与圆管的内径相同、厚度1.5mm,将所述圆柱形复合体装入石墨粉压制成的圆管中并用圆片将所述圆管两端封口形成外径为10mm、长度为6mm的金刚石生长坯体;

69.(2)将步骤(1)得到的金刚石生长坯体与铰链式六面顶压机配套的高温高压装置组合形成图2所示的合成块;将所述合成块放入铰链式六面顶压机中,先以10gpa/h的升压速率加压至8gpa、再以100℃/min的升温速率升温至1600℃,在上述压力和温度下保压保温6h进行金刚石生长;

70.(3)保压保温结束后,先以1℃/min的降温速率降温至室温、再以5gpa/h的降压速率降压至常压,然后将铰链式六面顶压机回程并取出由剩余碳源石墨和触媒硒包覆金刚石的块体,敲击该块体去除表层剩余石墨,再将硒包覆金刚石的棒体放入质量浓度为65%的hno3溶液中加热至沸腾去除硒,得到金刚石晶体,将所得金刚石晶体用去离子水清洗去除残留hno3并在60℃干燥去除表面的水份后予以保存。

71.本实施例所合成的金刚石为单晶金刚石,粒径约257μm,其sem图如图8所示。

72.实施例6

73.本实施例中,晶种为单晶金刚石,黄色,不规则形貌,粒径500μm,2颗;碳源为石墨粉,平均粒度1~2μm,纯度99.99%,重量1.5g;触媒为钴粉,纯度99.5%,平均粒度1~2μm,重量1.6g。

74.在高温高压下生长大颗粒金刚石的步骤如下:

75.(1)将两颗晶种3置于触媒钴粉2中模压成型得到触媒包裹晶种的圆柱形复合体(直径6mm,长度6.5mm),两颗晶种之间的间距约为1mm;将碳源石墨粉3压制成圆管和两个圆片组成的包裹体,所述圆管的内径为6mm、外径为10mm、长度为8.5mm,与铰链式六面顶压机配套的高温高压装置的内腔匹配,所述圆片的直径与圆管的内径相同、厚度为1mm,将所述圆柱形复合体装入石墨粉压制成的圆管中并用圆片将所述圆管两端封口形成外径为10mm、长度为8.5mm金刚石生长坯体;

76.(2)将步骤(1)得到的金刚石生长坯体与铰链式六面顶压机配套的高温高压装置组合形成图3所示的合成块;将所述合成块放入铰链式六面顶压机中,先以10gpa/h的升压速率加压至5gpa、再以100℃/min的升温速率升温至1300℃,在上述压力和温度下保压保温6h进行金刚石生长;

77.(3)保压保温结束后,先以5℃/min的降温速率降温至室温、再以10gpa/h的降压速率降压至常压,然后将静高压设备回程并取出由剩余碳源石墨和触媒钴包覆金刚石的块体,敲击该块体去除表层剩余石墨,再将钴包覆金刚石的棒体放入质量浓度为30%的hno3溶液中加热至沸腾去除钴,得到两颗金刚石晶体,将所得金刚石晶体用去离子水清洗去除残留hno3并在50℃干燥去除表面的水份后予以保存。

78.本实施例所合成的金刚石为单晶金刚石,其sem图如图9所示,图9中(a)图的金刚石粒径约1662μm,(b)图的金刚石粒径约1970μm。

79.实施例7

80.本实施例中,晶种为单晶金刚石,黄色,不规则形貌,粒径10μm,1颗;碳源为金刚石粉,粒度50μm,纯度99.9%,重量1.4g;触媒为钴粉,平均粒度1~2μm,纯度99.9%,重量1.2g。

81.在高温高压下生长大颗粒金刚石的步骤如下:

82.(1)将晶种3置于触媒钴粉2中模压成型得到触媒包裹晶种的圆柱形复合体(直径6mm,长度4mm);将圆柱形复合体置于金刚石粉中模压成型得到圆柱形金刚石生长坯体,所述圆柱形金刚石生长坯体的直径为10mm、长度为8mm,与铰链式六面顶压机配套的高温高压装置的内腔匹配;

83.(2)将步骤(1)得到的金刚石生长坯体与铰链式六面顶压机配套的高温高压装置组合形成图2所示的合成块;将所述合成块放入铰链式六面顶压机中,先以10gpa/h的升压速率加压至5.5gpa、再以150℃/min的升温速率升温至1350℃,在上述压力和温度下保压保温6h进行金刚石生长;

84.(3)保压保温结束后,先以200℃/min的降温速率降温至室温、再以10gpa/h的降压速率降压至常压,然后将铰链式六面顶压机回程并取出由剩余碳源石墨和触媒钴包覆金刚石的块体,敲击该块体去除表层剩余石墨,再将钴包覆金刚石的棒体放入质量浓度25%的hno3溶液中加热至沸腾去除钴,得到金刚石晶体,将所得金刚石晶体用去离子水清洗去除残留hno3并在60℃干燥去除表面的水份后予以保存。

85.本实施例所合成的金刚石为单晶金刚石,粒径约2024μm,其sem图如图10所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1