一种适用范围广的气液分离器的制作方法

1.本发明涉及分离器技术领域,具体涉及一种适用范围广的气液分离器。

背景技术:

2.气液两相流的分离主要在气液分离器中进行,其罐体为单层压力容器,分为立式容器和卧式容器。而气液分离器采用的分离结构随着技术的发展,分离方法上也不断的做出了改进和发展。目前的分离方法有重力沉降、折流分离、离心分离、丝网分离、超滤分离、填料分离等,它们是利用了组分质量不同或分散系粒子不同来对混合物进行分离的。

3.在常规立式气液分离器中,当液滴的沉降速度相对稳定时,可直接根据分离效果要求高低来选择分离方法,如分离要求比较低的可以用重力沉降分离方法,要求非常高的就可以选择微孔过滤分离方法。其中重力沉降式气液分离器的分离时间较长,且气液分离效果差,过滤式气液分离效率虽然比较高,但运行成本高。

4.而折流分离是一种最常用且分离效果较好的分离方法,其除液元件是一组多折向结构的金属波纹板,主要是利用气体与液体的密度不同,当液体与气体混合一起流动时,如遇到阻挡气体会折流而走,而雾沫形成的液滴随气流向前运动至波纹板转弯处,直到集聚的液滴大到超过气体上升力,液滴就会汇聚在一起并向下坠落,从而达到分离的效果,因此,它结构简单制造容易、不易结垢易于清洗、处理量大、分离效率高。

5.但其缺点也较为明显,对于单一的折流分离结构,其分离负荷范围窄,超过气液混合物规定流速后,分离效率就会急剧降低。

技术实现要素:

6.本发明的目的在于提供一种适用范围广的气液分离器,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:一种适用范围广的气液分离器,包括分离器罐体,所述分离器罐体顶部连接气体出口,底部连接液体出口,侧边连接进料口,所述分离器罐体内侧上部连接丝网除沫器,所述丝网除沫器下方设有折流分离结构,所述折流分离结构底部连接进料分布器,所述折流分离结构上端连接于分离器罐体的侧壁上;

7.所述折流分离结构包括分离口,所述分离口底部连接折流层,所述折流层包括折流元件,所述折流元件安装于固定腔内部,所述折流元件设有多个,平行排列并通过连接板固定连接,所述分离口顶部连接分离器罐体侧壁,所述折流层底部连接进料分布器。

8.优选地,所述分离器罐体的横截面为圆形结构,所述进料分布器为上下开口的环形缩径结构,上方开口直径小于下方开口直径。

9.优选地,所述进料分布器底部高度低于进料口的高度,所述分离器罐体内壁与进料分布器之间设有形成通道,所述进料分布器下部一侧通过支撑板连接分离器罐体内壁,所述丝网除沫器为圆饼状。

10.优选地,所述折流元件为多折向结构的金属波纹板。

11.优选地,所述分离口的顶部开口宽度大于底部开口宽度。

12.优选地,所述丝网除沫器通过安装板连接分离器罐体的内壁,所述液体出口上安装有电磁阀。

13.本发明的技术效果和优点:本装置的分离器罐体内侧上部设有丝网除沫器,经过折流分离结构的物料,再经由丝网除沫器进行气液分离,提高了分离的效果。

附图说明

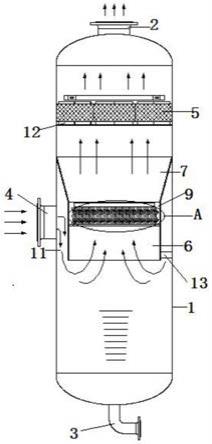

14.图1为本发明的结构示意图;

15.图2为图1中a处的结构放大图;

16.图3为本发明的进料分布器的纵向截面图。

17.图中:1

‑

分离器罐体,2

‑

气体出口,3

‑

液体出口,4

‑

进料口,5

‑

丝网除沫器,6

‑

进料分布器,7

‑

分离口,8

‑

折流元件,9

‑

固定腔,10

‑

连接板,11

‑

通道,12

‑

安装板,13

‑

支撑板。

具体实施方式

18.为了使本发明的实现技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接或是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以两个元件内部的连通。

19.实施例1

20.如图1和图2所示的一种适用范围广的气液分离器,包括分离器罐体1,所述分离器罐体1顶部连接气体出口2,底部连接液体出口3,侧边连接进料口4,所述分离器罐体1内侧上部连接丝网除沫器5,所述丝网除沫器5下方设有折流分离结构,所述折流分离结构底部连接进料分布器6,所述折流分离结构上端连接于分离器罐体1的侧壁上;

21.所述折流分离结构包括分离口7,所述分离口7底部连接折流层,所述折流层包括折流元件8,所述折流元件8安装于固定腔9内部,所述折流元件8设有多个,平行排列并通过连接板10固定连接,所述分离口7顶部连接分离器罐体1侧壁,所述折流层底部连接进料分布器6。

22.实施例2

23.如图1

‑

图3所示的一种适用范围广的气液分离器,包括分离器罐体1,所述分离器罐体1顶部连接气体出口2,底部连接液体出口3,侧边连接进料口4,所述分离器罐体1内侧上部连接丝网除沫器5,所述丝网除沫器5下方设有折流分离结构,所述折流分离结构底部连接进料分布器6,所述折流分离结构上端连接于分离器罐体1的侧壁上;

24.所述折流分离结构包括分离口7,所述分离口7底部连接折流层,所述折流层包括折流元件8,所述折流元件8安装于固定腔9内部,所述折流元件8设有多个,平行排列并通过连接板10固定连接,所述分离口7顶部连接分离器罐体1侧壁,所述折流层底部连接进料分布器6。

25.优选地,所述分离器罐体1的横截面为圆形结构,所述进料分布器6为上下开口的环形缩径结构,上方开口直径小于下方开口直径。

26.优选地,所述进料分布器6底部高度低于进料口4的高度,所述分离器罐体1内壁与

进料分布器6之间设有形成通道11,所述进料分布器6下部一侧通过支撑板13连接分离器罐体1内壁,用以支撑进料分布器6,所述丝网除沫器5为圆饼状。

27.优选地,所述折流元件8为多折向结构的金属波纹板。

28.优选地,所述分离口7的顶部开口宽度大于底部开口宽度。

29.优选地,所述丝网除沫器5通过安装板12连接分离器罐体1的内壁,所述液体出口3上安装有电磁阀。

30.本发明工艺流程和工作原理为:将液体出口3上的电磁阀关闭,将需要处理的物料从进料口4通入,物料中的液体流到分离器罐体1的底部,物料中的气体会带着部分液体以及小的固体颗粒沿着进料分布器6的侧壁向上运动,部分气化的液体预冷液化,沿着进料分布器6的侧壁向下滴落到分离器罐体1的底部,从而进行初步分离,其他物质继续向上运动到折流分离结构,折流分离结构中设有许多折流元件8,气体与固体颗粒的混合物通过折流元件8时,遇到阻力会折流而走,此时气体与固体颗粒的混合物会与折流元件8接触形成雾沫,而雾沫形成的液滴随气流向前运动至折流元件8转弯处,直到集聚的液滴大到超过气体上升力,液滴就会汇聚在一起并向下坠落,剩余的气体会进入到丝网除沫器5中,通过丝网除沫器5将气体中带出的泡沫等过滤去除,再从气体出口2排出,分离结束后,打开电磁阀,将分离器罐体1底部的液体排出。

31.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1