一种氧化二硫化钼复合膜及其制备方法与流程

1.本发明属于膜材料技术领域,尤其是涉及一种氧化二硫化钼复合膜及其制备方法。

背景技术:

2.膜分离技术是指在分子水平上不同粒径分子的混合物在通过半透膜时,实现选择性分离的技术,被认为是一种操作简单、环境友好、能耗低的分子级分离技术,在工业生产过程中占有重要地位,广泛应用于环保、化工、医药、水处理、电子和食品等领域。

3.膜材料作为膜分离技术的核心,通常要求其具有优异的水通量、截留性能和耐污染性。但是,通常情况下,膜材料水通量增大的时候,截留性能是下降的。因此,如何在不影响截留性能的情况下提高膜材料的水通量是膜材料应用于膜分离技术亟需解决的技术问题之一。

技术实现要素:

4.本发明的目的在于提供一种氧化二硫化钼复合膜及其制备方法,本发明提供的氧化二硫化钼复合膜具有较高截留率的同时还具有较高的水通量。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种氧化二硫化钼复合膜,由包括以下质量份数的原料制备得到:

[0007][0008]

优选地,所述高分子聚合物包括聚醚砜、聚砜、聚苯砜、聚酰亚胺、聚酰胺

‑

酰亚胺、聚醚酰亚胺和聚丙烯腈中的一种或几种。

[0009]

优选地,所述氧化二硫化钼纳米片的厚度≤10nm,所述氧化二硫化钼纳米片的片径尺寸≤2μm。

[0010]

优选地,所述添加剂包括聚乙烯吡咯烷酮、聚乙二醇、丙酮、氯化锂和异丙醇中的一种或几种。

[0011]

优选地,所述有机溶剂包括n

‑

甲基吡咯烷酮、n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺、二甲基亚砜和四氢呋喃中的一种或几种。

[0012]

优选地,所述氧化二硫化钼复合膜的厚度为100~300μm。

[0013]

本发明提供了上述技术方案所述氧化二硫化钼复合膜的制备方法,包括以下步骤:

[0014]

(1)将高分子聚合物、氧化二硫化钼纳米片、添加剂和有机溶剂混合,得到铸膜液;

[0015]

(2)将所述步骤(1)得到的铸膜液涂布成膜,经预固化后进入凝固浴,得到氧化二

硫化钼复合膜。

[0016]

优选地,所述步骤(2)中预固化的温度为0~90℃,预固化的时间为0~120s。

[0017]

优选地,所述步骤(2)中凝固浴的温度为10~35℃。

[0018]

优选地,所述步骤(2)中凝固浴为水或有机溶剂

‑

水混合溶液。

[0019]

本发明提供了一种氧化二硫化钼复合膜,由包括以下质量份数的原料制备得到:高分子聚合物14~40份;氧化二硫化钼纳米片0.0001~5份;添加剂0~25份;有机溶剂50~86份。本发明以高分子聚合物为主体制膜材料,利用有机溶剂将氧化二硫化钼纳米片直接引入高分子聚合物基质中,氧化二硫化钼纳米片与高分子聚合物协同作用构建便利的水传输通道,提高渗透性能,使制备得到的氧化二硫化钼复合膜在具有较高截留率的同时还具有较高的水通量。实施例的结果显示,本发明提供的氧化二硫化钼复合膜的纯水通量为107.0

±

1.36l

·

m

‑2·

h

‑1,聚乙二醇20kda截留率为94.26%,孟加拉红截留率为99.88

±

0.0131%,截留分子量为17962.98kda。

附图说明

[0020]

图1为对比例1制备的膜材料的断面扫描电镜图;

[0021]

图2为本发明实施例1制备的氧化二硫化钼复合膜的断面扫描电镜图;

[0022]

图3为本发明实施例2制备的氧化二硫化钼复合膜的断面扫描电镜图;

[0023]

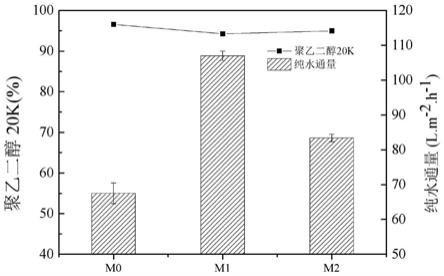

图4为对比例1和本发明实施例1~2制备的膜材料的纯水通量和聚乙二醇20kda的截留率图;

[0024]

图5为对比例1和本发明实施例1~2制备的膜材料对孟加拉红的渗透通量和截留率图;

[0025]

图6为本发明实施例1~2制备的氧化二硫化钼复合膜对牛血清蛋白的抗污染图;

[0026]

图7为对比例2制备的聚丙烯腈膜和实施例3制备的氧化二硫化钼复合膜的纯水通量和牛血清蛋白的截留率图;

[0027]

图8为对比例3制备的聚砜膜和实施例4制备的氧化二硫化钼复合膜的纯水通量和牛血清蛋白的截留率图。

具体实施方式

[0028]

本发明提供了一种氧化二硫化钼复合膜,由包括以下质量份数的原料制备得到:

[0029][0030]

本发明提供的氧化二硫化钼复合膜的原料包括高分子聚合物14~40份,优选为15~30份,更优选为18~25份。本发明对所述高分子聚合物的分子量和种类没有特殊的限定,采用本领域技术人员熟知的适用于制备膜材料的高分子聚合物即可。在本发明中,所述高分子聚合物优选包括聚醚砜、聚砜、聚苯砜、聚酰亚胺、聚酰胺

‑

酰亚胺、聚醚酰亚胺和聚丙烯腈中的一种或几种,更优选为聚醚砜、聚苯砜或聚酰胺

‑

酰亚胺。

[0031]

以高分子聚合物的质量为14~40份计,本发明提供的氧化二硫化钼复合膜的原料包括氧化二硫化钼纳米片0.0001~5份,优选为0.001~3份。本发明通过添加少量氧化二硫化钼纳米片即能够使氧化二硫化钼复合膜具有较高的截留率和水通量,膜的耐污染性能提高,延长膜的使用寿命,生产成本低,利于工业化应用。

[0032]

在本发明中,所述氧化二硫化钼纳米片的厚度优选为≤10nm,更优选为0.6~5nm;所述氧化二硫化钼纳米片的片径尺寸优选为≤2μm,更优选为0.1~1.0μm。在本发明中,所述片径尺寸具体指氧化二硫化钼纳米片最长径的尺寸。本发明优选控制氧化二硫化钼纳米片的厚度和片径尺寸在上述范围内,有利于氧化二硫化钼纳米片在其它原料中均匀分散,与其他组分协同作用,进一步提高氧化二硫化钼复合膜的截留率和水通量。

[0033]

在本发明中,所述氧化二硫化钼纳米片的制备方法优选包括以下步骤:

[0034]

1)将二硫化钼与有机溶剂混合,进行超声剥离,得到片状二硫化钼;

[0035]

2)将所述步骤1)得到的片状二硫化钼与硝酸钠混合,得到混合物;

[0036]

3)将所述步骤2)得到的混合物与浓硫酸混合,得到分散液:

[0037]

4)将所述步骤3)得到的分散液与高锰酸钾混合,进行氧化反应,得到氧化二硫化钼纳米片。

[0038]

本发明优选将二硫化钼与有机溶剂混合,进行超声剥离,得到片状二硫化钼。本发明对所述二硫化钼与有机溶剂的混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物的技术方案即可。

[0039]

在本发明中,所述二硫化钼的质量与有机溶剂的体积比优选为(5~10)g:1000ml,更优选为5g:1000ml。在本发明中,所述二硫化钼的粒径优选为<2μm;所述有机溶剂优选为n

‑

甲基吡咯烷酮。

[0040]

在本发明中,所述超声剥离所用超声的功率优选为350~500w,更优选为500w;所述超声剥离的时间优选为12~24h,更优选为12h。本发明优选每隔半小时停止超声,对仪器进行冷却,更换冰袋。

[0041]

超声剥离完成后,本发明优选将所述超声剥离得到的混合液依次进行稀释、离心、洗涤和干燥,得到片状二硫化钼。本发明对所述稀释、离心、洗涤和干燥的方式没有特殊的限定,采用本领域技术人员熟知的稀释、离心、洗涤和干燥的技术方案即可。在本发明中,所述稀释所用稀释剂优选为纯水。在本发明中,所述洗涤所用洗涤剂优选为纯水。在本发明中,所述干燥的装置优选为烘箱。

[0042]

得到片状二硫化钼后,本发明优选将所述片状二硫化钼与硝酸钠混合,得到混合物。本发明对所述片状二硫化钼与硝酸钠的混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物的技术方案即可。在本发明中,所述片状二硫化钼与硝酸钠的质量比优选为(2~3):1,更优选为3:1。本发明通过将片状二硫化钼与具有氧化性的硝酸钠混合,有利于促进后续氧化反应的进行。

[0043]

得到混合物后,本发明优选将所述混合物与浓硫酸混合,得到分散液。在本发明中,所述浓硫酸的质量浓度优选为98%;所述片状二硫化钼的质量与浓硫酸的体积比优选为(2~3)g:50ml,更优选为3g:50ml。在本发明中,所述混合物与浓硫酸的混合优选在搅拌的条件下进行。在本发明中,所述搅拌的速率优选为400~500r/min;所述搅拌的时间优选为12~15h;所述搅拌的装置优选为恒温搅拌器。在本发明中,通过先将混合物与浓硫酸混

合,形成强酸环境,以便于后续氧化反应的进行。

[0044]

得到分散液后,本发明优选将所述分散液与高锰酸钾混合,进行氧化反应,得到氧化二硫化钼纳米片。本发明对所述分散液与高锰酸钾的混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合溶液的技术方案即可。在本发明中,所述片状二硫化钼与高锰酸钾的质量比优选为1:(2~3),更优选为1:2。

[0045]

在本发明中,所述氧化反应优选包括依次进行的第一氧化反应和第二氧化反应;所述第一氧化反应的温度优选为0~2℃,更优选为0℃;所述第一氧化反应的时间优选为0.5~1h,更优选为0.5h;所述第二氧化反应的温度优选为35~37℃,更优选为35℃;所述第二氧化反应的时间优选为3~5h,更优选为3h。在本发明中,所述第一氧化反应优选在冰浴中进行;所述第二氧化反应优选在油浴中进行,所述油浴的过程优选在搅拌的条件下进行,所述搅拌的速率优选为300~500r/min,更优选为350~400r/min。

[0046]

氧化反应完成后,本发明优选将所述氧化反应的产物依次进行除杂、过滤和干燥,得到氧化二硫化钼纳米片。

[0047]

在本发明中,所述除杂优选为:将所述氧化反应的产物进行冰浴后,依次加入双氧水和盐酸;本发明优选在所述除杂的冰浴过程中和冰浴结束后加入去离子水,所述去离子水的体积与所述片状二硫化钼的质量比优选为40~50ml:3g,更优选为50ml:3g。在所述冰浴的过程中,本发明优选加入去离子水总量的30~35%,添加去离子水的目的是稀释浓硫酸;冰浴结束后加入剩余的去离子水,控制氧化二硫化钼分散液温度在60℃以下。在本发明中,所述冰浴的过程优选在搅拌的条件下进行,本发明对所述搅拌没有任何特殊的限定,采用本领域技术人员熟知的过程达到搅拌均匀的目的即可。在本发明中,所述搅拌的时间优选为30~60min。

[0048]

在本发明中,所述双氧水的质量浓度优选为28~32%,更优选为30%;当所述双氧水的质量浓度为28~32%时,所述双氧水的体积与片状二硫化钼的质量比优选为(7~8)ml:3g,更优选为8ml:3g。在本发明中,加入去离子水和双氧水的目的是去除所述产物体系中过剩的高锰酸钾。

[0049]

在本发明中,所述盐酸的质量浓度优选为10~12%,更优选为10%;当所述所述盐酸的质量浓度为10~12%时,所述盐酸的体积和片状二硫化钼的质量比优选为(240~250)ml:3g,更优选为250ml:3g。

[0050]

本发明对所述过滤和干燥的方式没有特殊的限定,采用本领域技术人员熟知的过滤和干燥的技术方案即可。

[0051]

以高分子聚合物的质量份数为14~40份计,本发明提供的氧化二硫化钼复合膜的原料包括添加剂0~25份,优选为0.05~20份,更优选为2~18份。在本发明中,所述添加剂优选包括聚乙烯吡咯烷酮、聚乙二醇、丙酮、氯化锂和异丙醇中的一种或几种,更优选为聚乙烯吡咯烷酮、聚乙二醇、丙酮和异丙醇中的一种或几种。在本发明中,所述添加剂的使用有利于改善其它组分的相容性,使各原料充分融合,进而有利于形成具有较高截留率和水通量的氧化二硫化钼复合膜。

[0052]

以高分子聚合物的质量份数为14~40份计,本发明提供的氧化二硫化钼复合膜的原料包括有机溶剂50~86份,优选为50~70份,更优选为50~65份。在本发明中,所述有机溶剂优选包括n

‑

甲基吡咯烷酮、n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺、二甲基亚砜和四氢

呋喃中的一种或几种,更优选为n

‑

甲基吡咯烷酮、n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺和四氢呋喃中的一种或几种。本发明选择上述有机溶剂能够使氧化二硫化钼纳米片均匀分散其中,同时能够充分溶解高分子聚合物和添加剂,有利于获得具有较高截留率和水通量的氧化二硫化钼复合膜。

[0053]

在本发明中,所述氧化二硫化钼复合膜的厚度优选为100~300μm,更优选为200~300μm。本发明将所述氧化二硫化钼复合膜的厚度控制在上述范围,有利于使氧化二硫化钼复合膜具有较佳的截留率和水通量。

[0054]

本发明提供了上述技术方案所述氧化二硫化钼复合膜的制备方法,包括以下步骤:

[0055]

(1)将高分子聚合物、氧化二硫化钼纳米片、添加剂和有机溶剂混合,得到铸膜液;

[0056]

(2)将所述步骤(1)得到的铸膜液涂布成膜,经预固化后进入凝固浴,得到氧化二硫化钼复合膜。

[0057]

本发明将高分子聚合物、氧化二硫化钼纳米片、添加剂和有机溶剂混合,得到铸膜液。

[0058]

在本发明中,所述高分子聚合物、氧化二硫化钼纳米片、添加剂和有机溶剂混合的顺序优选为:将氧化二硫化钼纳米片和有机溶剂混合后进行超声处理,得到氧化二硫化钼纳米片分散液;将所述氧化二硫化钼纳米片分散液与剩余原料混合,得到铸膜液。本发明优选采用上述混合顺序,有利于实现氧化二硫化钼纳米片的充分分散。本发明对所述氧化二硫化钼纳米片和有机溶剂的混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合溶液的技术方案即可。

[0059]

在本发明中,所述超声处理的功率优选为200~700w,更优选为350~500w;所述超声处理的时间优选为2~72h,更优选为4~48h,最优选为4~24h。

[0060]

在本发明中,所述氧化二硫化钼纳米片分散液与剩余原料的混合优选在加热的条件下进行,有利于加快高分子聚合物的溶解速率。在本发明中,所述加热的温度优选为45~90℃,更优选为50~85℃;所述加热的装置优选为烘箱。

[0061]

氧化二硫化钼纳米片分散液与剩余原料的混合完成后,本发明优选将得到的混合液进行脱泡,得到铸膜液。在本发明中,所述脱泡优选在密闭、静置环境下进行。在本发明中,所述脱泡的温度优选为45~90℃,更优选为50~75℃,最优选为60~70℃;所述脱泡的时间优选为4~48h,更优选为4~20h,最优选为4~12h。本发明在上述条件下进行脱泡,有利于微小气泡充分脱除,获得均一的铸膜液,为后续制备高截留率和高水通量的氧化二硫化钼复合膜提供保障。

[0062]

得到铸膜液后,本发明将所述铸膜液涂布成膜,经预固化后进入凝固浴,得到氧化二硫化钼复合膜。

[0063]

本发明对于将所述铸膜液涂布成膜的具体操作方式没有特殊的限定,采用本领域技术人员熟知的操作方式即可。在本发明中,所述铸膜液涂布成膜的操作方式优选包括:将铸膜液置于料槽中,使用塞尺控制厚度,以聚酯无纺布为支撑层,用刮刀在聚酯无纺布支撑层上进行涂布,从而在聚酯无纺布支撑层上形成湿膜。在本发明中,所述湿膜的厚度优选为100~300μm,更优选为200~300μm。

[0064]

在本发明中,所述预固化的温度优选为0~90℃,更优选为10~40℃,最优选为10

~30℃;所述预固化的湿度优选为0~90%,更优选为10~75%,最优选为20~60%;所述预固化的时间优选为0~120s,更优选为0~60s,最优选为2~30s。在本发明中,所述预固化过程中通过控制预固化的温度、湿度和时间,能够保证最终所得氧化二硫化钼复合膜的截留分子量、水通量等满足所需要求。

[0065]

在本发明中,所述凝固浴的温度优选为10~35℃,更优选为10~25℃。本发明优选将所述凝固浴的温度控制在上述范围,进行相转化,进而得到氧化二硫化钼复合膜。

[0066]

在本发明中,所述凝固浴优选为水或有机溶剂

‑

水混合溶液,更优选为有机溶剂

‑

水混合溶液。在本发明中,所述有机溶剂

‑

水混合溶液中的有机溶剂优选包括乙醇、异丙醇、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、n

‑

甲基吡咯烷酮、二甲基亚砜中的一种或几种;所述有机溶剂

‑

水混合溶液中有机溶剂的种类可以与氧化二硫化钼复合膜原料中有机溶剂的种类一致,也可以不一致;所述有机溶剂

‑

水混合溶液中有机溶剂的体积含量优选≤80%,更优选为5~15%。本发明通过添加一定量的有机溶剂,有利于调控氧化纳米二硫化钼复合膜在相转化过程中非溶剂和溶剂的双向扩散速率从而改变膜孔的结构,改变孔径大小及膜形态,进而有利于制备满足要求的高质量氧化二硫化钼复合膜。

[0067]

本发明提供的制备方法制备的氧化二硫化钼复合膜颜色呈灰色,表面光滑平整,未见明显纳米颗粒团聚,表明氧化二硫化钼纳米片的添加在不大幅度牺牲复合膜截留性能的前提下提高了复合膜的水通量。

[0068]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0069]

实施例1

[0070]

氧化二硫化钼纳米片的制备:

[0071]

将5g二硫化钼(粒径<2μm)与1000mln

‑

甲基吡咯烷酮混合,在超声功率为500w的条件下,超声时间12h,每隔半小时停止超声对仪器进行冷却,更换冰袋,得到混合液,将混合液用纯水稀释后离心,再用纯水水洗数遍,最后放于烘箱中干燥,得到片状二硫化钼;

[0072]

将3.0g片状二硫化钼和1.0gnano3混合,得到混合物;将得到的混合物与50ml、质量浓度为98%的浓硫酸混合,然后置于恒温搅拌器中在500r/min的速率下搅拌12h,得到分散液;在冰浴条件下,向分散液中缓慢加入6.0g kmno4,进行第一氧化反应,反应0.5h,随后,转为35℃的油浴,在350r/min的搅拌速率下进行第二氧化反应,反应3h,最后移入冰浴,并加入50ml去离子水,搅拌30min后从冰浴中移出,直至室温后再加入100ml去离子水,并控制温度在60℃以下;随后,加入8.0ml、质量浓度为30%的双氧水,再加入250ml、质量浓度为10%的盐酸,最终经过滤、干燥,得到氧化二硫化钼纳米片;

[0073]

氧化二硫化钼复合膜的制备:

[0074]

将0.001份氧化二硫化钼纳米片(厚度为1~5nm,片径尺寸为0.1~1.0μm)与60.999份n,n

‑

二甲基乙酰胺混合,在350w下超声2h,得到氧化二硫化钼纳米片分散液,再加入16份聚乙烯吡咯烷酮、23份聚醚砜,得到混合物;将所得混合物置于50℃烘箱中搅拌溶解,然后在密闭、静置环境下脱泡,脱泡温度为50℃,脱泡12h,得到铸膜液;

[0075]

将上述铸膜液置于料槽中,使用塞尺控制厚度,用刮刀在粘有聚酯无纺布支撑层

的玻璃板上进行涂布,控制刮刀厚度200μm,在25℃条件下,预固化10s,然后浸入25℃水中进行相转化,得到氧化二硫化钼复合膜,储存于去离子水中,多次更换干净去离子水,备用。

[0076]

对比例1

[0077]

将23份聚醚砜、16份聚乙烯吡咯烷酮和61份n,n

‑

二甲基乙酰胺混合,并在50℃下搅拌溶解,然后在密闭、静置环境下脱泡,脱泡温度为50℃,脱泡12h,得到铸膜液;

[0078]

将上述铸膜液置于料槽中,使用塞尺控制厚度,用刮刀在粘有聚酯无纺布支撑层的玻璃板上进行涂布,控制刮刀厚度200μm,在25℃条件下,预固化10s,然后浸入25℃水中进行相转化,得到膜材料,储存于去离子水中,多次更换干净去离子水,备用。

[0079]

实施例2

[0080]

氧化二硫化钼纳米片的制备同实施例1;

[0081]

氧化二硫化钼复合膜的制备:

[0082]

将0.01份氧化二硫化钼纳米片(厚度为1~5nm,片径尺寸为0.1~1.0μm)加入到60.99份n,n

‑

二甲基乙酰胺中,在350w功率条件下超声2h,得到氧化二硫化钼纳米片分散液,再加入16份聚乙烯吡咯烷酮、23份聚醚砜,得到混合物;将所得混合物置于50℃烘箱中搅拌溶解,然后在密闭、静置环境下脱泡,脱泡温度为50℃,脱泡12h,得到铸膜液;

[0083]

将上述铸膜液置于料槽中,使用塞尺控制厚度,用刮刀在粘有聚酯无纺布支撑层的玻璃板上进行涂布,控制刮刀厚度200μm,在25℃条件下,预固化10s,然后浸入25℃水中进行相转化,得到氧化二硫化钼复合膜,储存于去离子水中,多次更换干净去离子水,备用。

[0084]

实施例3

[0085]

氧化二硫化钼纳米片的制备同实施例1;

[0086]

将0.05份氧化二硫化钼纳米片(厚度为1~5nm,片径尺寸为0.1~1.0μm)加入到82.95份n,n

‑

二甲基乙酰胺中,在350w功率条件下超声2h,得到氧化二硫化钼纳米片分散液,再与17份聚丙烯腈混合,得到混合物;将所得混合物置于70℃烘箱中搅拌溶解,然后在密闭、静置环境下脱泡,脱泡温度为70℃,脱泡4h,得到铸膜液;

[0087]

将上述铸膜液置于料槽中,使用塞尺控制厚度,用刮刀在粘有聚酯无纺布支撑层的玻璃板上进行涂布,控制刮刀厚度250μm,在25℃条件下,预固化10s,然后浸入16℃水中进行相转化,得到氧化二硫化钼复合膜,储存于去离子水中,多次更换干净去离子水,备用。

[0088]

对比例2

[0089]

将83份n,n

‑

二甲基乙酰胺与17份聚丙烯腈混合,得到混合物;将所得混合物置于70℃烘箱中搅拌溶解,然后在密闭、静置环境下脱泡,脱泡温度为70℃,脱泡4h,得到铸膜液;

[0090]

将上述铸膜液置于料槽中,使用塞尺控制厚度,用刮刀在粘有聚酯无纺布支撑层的玻璃板上进行涂布,控制刮刀厚度250μm,在25℃条件下,预固化10s,然后浸入16℃水中进行相转化,得到聚丙烯腈膜,储存于去离子水中,多次更换干净去离子水,备用。

[0091]

实施例4

[0092]

氧化二硫化钼纳米片的制备同实施例1;

[0093]

将0.05份氧化二硫化钼纳米片(厚度为1~5nm,片径尺寸为0.1~1.0μm)与81.95份n,n

‑

二甲基乙酰胺混合,在350w下超声2h,得到氧化二硫化钼纳米片分散液,再与18份聚砜混合,得到混合液;将所得混合物置于80℃烘箱中搅拌溶解,然后在密闭、静置环境下脱

泡,脱泡温度为80℃,脱泡4h,得到铸膜液;

[0094]

将上述铸膜液置于料槽中,使用塞尺控制厚度,用刮刀在粘有聚酯无纺布支撑层的玻璃板上进行涂布,控制刮刀厚度200μm,在25℃条件下,预固化10s,然后浸入20℃水中进行相转化,得到氧化二硫化钼复合膜,储存于去离子水中,多次更换干净去离子水,备用。

[0095]

对比例3

[0096]

将82份n,n

‑

二甲基乙酰胺与18份聚砜混合,得到混合物;将所得混合物置于80℃烘箱中搅拌溶解,然后在密闭、静置环境下脱泡,脱泡温度为80℃,脱泡4h,得到铸膜液;

[0097]

将上述铸膜液置于料槽中,使用塞尺控制厚度,用刮刀在粘有聚酯无纺布支撑层的玻璃板上进行涂布,控制刮刀厚度200μm,在25℃条件下,预固化10s,然后浸入20℃水中进行相转化,得到聚砜膜,储存于去离子水中,多次更换干净去离子水,备用。

[0098]

对实施例1~4和对比例1~3制备的膜材料进行性能测试,结果如表1所示。

[0099]

表1实施例1~4和对比例1~3制备的膜材料的性能测试结果

[0100][0101]

图1~图3为对比例1和本发明实施例1~2制备的膜材料的断面扫描电镜图;其中,图1为对比例1制备的膜材料的断面扫描电镜图,m0

‑

1和m0

‑

2为对比例1制备的膜材料的断面分别放大600倍和50000倍后的电镜图;图2为实施例1制备的氧化二硫化钼复合膜的断面扫描电镜图,m1

‑

1和m1

‑

2为实施例1制备的氧化二硫化钼复合膜的断面分别放大600倍和50000倍后的电镜图;图3为实施例2制备的氧化二硫化钼复合膜的断面扫描电镜图,m2

‑

1和m2

‑

2为实施例2制备的氧化二硫化钼复合膜的断面分别放大600倍和50000倍后的电镜图。由图1可知,对比例1制备的膜材料包括致密的皮层和海绵孔支撑层,由图2可知,实施例1制备的氧化二硫化钼复合膜包括致密的皮层、海绵孔支撑层和少量的大孔,由图3可知,实施例2制备的氧化二硫化钼复合膜,随着氧化二硫化钼纳米片用量的增加,膜结构发生明显变化,膜的截面除了致密的皮层、海绵孔支撑层,大孔数量明显增加。

[0102]

图4为对比例1和本发明实施例1~2制备的膜材料的纯水通量和聚乙二醇20kda的截留率图,其中,左边的纵坐标表示聚乙二醇20kda的截留率,对应折线图,右边的纵坐标表示纯水通量,对应柱状图;横坐标中,“m0”对应对比例1,“m1”对应实施例1,“m2”对应实施例2。由图4可以看出,本发明实施例1和实施例2制备的氧化二硫化钼对聚乙二醇的截留性能无明显下降,同时还具有较高的水通量。

[0103]

图5为对比例1和本发明实施例1~2制备的膜材料对孟加拉红(mwco,1017da)的渗

透通量和截留率图,其中,左边的纵坐标表示孟加拉红的截留率,对应折线图;右边的纵坐标表示截留孟加拉红时的渗透通量,对应柱状图;横坐标中,“m0”对应对比例1,“m1”对应实施例1,“m2”对应实施例2。由图5可以看出,与对比例1制备的膜材料相比,本发明实施例1和实施例2制备的氧化二硫化钼对孟加拉红的截留率没有下降,同时对孟加拉红的渗透通量明显增加。

[0104]

图6为本发明实施例1~2制备的氧化二硫化钼复合膜对牛血清蛋白抗污染图;其中,m0为实施例1,m1为实施例2。实验采用1.0g/l的牛血清蛋白溶液,首先,制备的复合膜在0.1mpa的压力下,在牛血清蛋白溶液中连续运行60min,记录其渗透通量,然后用去离子水清洗样品30min,重新检测清洗膜的纯水通量,依次循环。

[0105]

图7为对比例2制备的聚丙烯腈膜和本发明实施例3制备的氧化二硫化钼复合膜的纯水通量和牛血清蛋白(1.0g/l)的截留率图,其中柱状图对应左侧水通量,点状图对应右侧牛血清蛋白截留率。

[0106]

图8为对比例3制备的聚砜膜和本发明实施例4制备的氧化二硫化钼复合膜的纯水通量和牛血清蛋白(1.0g/l)的截留率图,其中柱状图对应左侧水通量,点状图对应右侧牛血清蛋白截留率。

[0107]

由表1和图4~图5可知,添加少量氧化二硫化钼纳米片后,出现了在不影响截留率的情况下,水通量有所上升的现象,说明本发明提供的氧化二硫化钼复合膜在具有较高截留率的同时还具有较高的水通量。

[0108]

由表1和图7~图8可知,在聚醚砜、聚丙烯腈、聚砜等多种聚合物中,添加氧化二硫化钼纳米片能够不同程度地提高复合膜的渗透性能。

[0109]

由以上实施例可以看出,本发明制备的氧化二硫化钼复合膜在具有较高截留率的同时还具有较高的水通量,纯水通量为107.0

±

1.36l

·

m

‑2·

h

‑1,聚乙二醇20kda截留率为94.26%,孟加拉红截留率为99.88

±

0.0131%,截留分子量为17962.98kda。

[0110]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1